Способ определения срока службы трубопровода

Иллюстрации

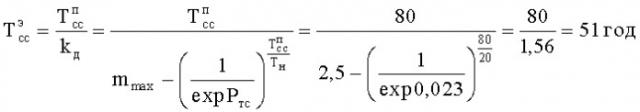

Показать всеИзобретение относится к области экспертизы промышленной безопасности опасных производственных объектов. Способ заключается в количественной оценке повреждаемости трубопровода как функции времени эксплуатации. Определение срока службы на этапе эксплуатации производят путем корректировки проектного срока службы. Если на трубопроводе был выполнен капитальный ремонт, то срок службы определяют как Т с с р = Т с с п m min − 1,26 exp 1 N з + Т н р , где T с с п - срок службы, определяемый на этапе проектирования, mmin - минимальный коэффициент снижения долговечности, Nз - отношение количества замененных труб к общему количеству труб трубопровода, Тнр - наработка трубопровода на момент проведения капитального ремонта. В противном случае для участков трубопровода, на которых это возможно, выполняют внутритрубное техническое диагностирование и определяют относительное количество дефектных труб и показатель технического состояния. Для трубопровода, не оборудованного камерами запуска-приема внутритрубного оборудования, проводят коррозионное обследование путем измерения тока, возбужденного в трубопроводе внешним источником, по трассе трубопровода с шагом, не превышающим 10 м. По полученным данным определяют интегральный показатель технического состояния всего трубопровода Pтс, значение которого используют для определения срока службы на этапе эксплуатации как Т с с э = Т с с п k д = Т с с п m max − ( 1 exp Р т с ) Т с с п Т н , где kд - параметр снижения долговечности, mmax - максимальный коэффициент снижения долговечности, Тн - наработка трубопровода. Изобретение позволяет повысить точность определения срока службы трубопровода на этапе эксплуатации. 6 табл., 2 ил.

Реферат

Изобретение относится к области экспертизы промышленной безопасности опасных производственных объектов.

Из уровня техники известен способ определения срока службы трубопровода, в основу которого заложен расчет скорости коррозии коррозионных дефектов, выявленных при техническом диагностировании трубопровода, и максимально допустимого утонения стенки трубы (см. СТО Газпром 2-3.5-252-2008 Методика продления срока безопасной эксплуатации магистральных газопроводов ОАО «Газпром»). Недостатком известного способа является то, что оценивается срок службы отдельных труб (фактически срок безопасной эксплуатации по коррозионному состоянию), а срок службы трубопровода в целом не определяется.

Наиболее близким по технической сущности к заявляемому изобретению является способ определения срока службы трубопровода, позволяющий по результатам технического диагностирования в зависимости от объемов планируемого ремонта оценить его остаточный ресурс (Василевич А.В., Городниченко В.И. Оценка остаточного ресурса газопровода по результатам технического диагностирования // «Газовая промышленность» №10, 2007). Этот способ учитывает особенности переменного режима нагружения трубопровода в эксплуатации, результаты технического диагностирования и оценки напряженно-деформированного состояния на участках трубопровода, находящихся в непроектном положении. В основу методики положена оценка поврежденности трубопровода как функции времени эксплуатации. Поврежденность трубопровода представляет собой функцию времени, характеризующую процесс накопления повреждений в трубопроводе. Нулевое значение функции соответствует началу эксплуатации трубопровода, а единица -моменту наступления предельного состояния в соответствии с ГОСТ Р 27.002-2009 Надежность в технике. Термины и определения. Поврежденность трубопровода включает поврежденность от действия переменных эксплуатационных нагрузок и поврежденность от дефектов или повышенного уровня напряжений в номинальном сечении трубы.

Недостатком данного способа определения технического состояния трубопровода является то, что его нельзя распространить на трубопроводы, не оборудованные камерами запуска и приема внутритрубного диагностического оборудования, так как на этих трубопроводах техническое диагностирование по всей протяженности трасс с целью выявления дефектов стенки трубы не проводится, а выполняется только выборочный неразрушающий контроль трубопроводов в шурфах. Следовательно, применение данного способа определения срока службы к трубопроводам, не оборудованных камерами запуска и приема внутритрубного диагностического оборудования, для ограниченного объема данных, полученных по результатам неразрушающего контроля в шурфах, даст завышенные оценки срока службы трубопровода.

Задачей изобретения является устранение указанных недостатков. Технический результат заключается в повышении точности определения срока службы трубопровода на этапе эксплуатации за счет учета качества строительства и технического обслуживания. Поставленная задача решается, а технический результат достигается тем, что согласно способу определения срока службы трубопровода, заключающемуся в количественной оценке повреждаемости трубопровода как функции времени эксплуатации, характеризующей процесс накопления повреждений в трубопроводе, определение срока службы на этапе эксплуатации производят путем корректировки проектного срока службы, для чего выполняют анализ ремонтных работ, и если на трубопроводе был выполнен капитальный ремонт с полной заменой защитного покрытия и с частичной или полной заменой труб, то срок службы определяют как

Т с с р = Т с с п m min − 1,26 exp 1 N з + Т н р ,

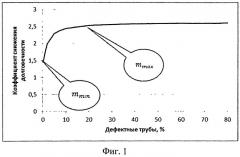

где T с с п - срок службы, определяемый на этапе проектирования, mmin - минимальный коэффициент снижения долговечности при многоместных повреждениях трубопровода (см. график на фиг.1, построенный по данным, приведенным в статье А.Ф. Селихов, В.Л. Райхер, Хлебникова И.Г. Учет множественности критических мест конструкции. - Ученые записки ЦАГИ, 1984, т.15 №2), Nз - отношение количества замененных труб к общему количеству труб трубопровода, Тнр - наработка трубопровода на момент проведения капитального ремонта, а в противном случае анализируют возможные способы технического диагностирования трубопровода и для участков трубопровода, конструктивно удовлетворяющих требованиям контролепригодности по проведению внутритрубного технического диагностирования, выполняют внутритрубное техническое диагностирование и определяют относительное количество дефектных труб (отношение количества дефектных труб к общему количеству труб трубопровода) и показатель технического состояния, характеризующий поврежденность трубопровода от дефектов, затем проводят коррозионное обследование путем измерения по трассе трубопровода с шагом, не превышающим 10 м, тока, возбужденного в трубопроводе внешним источником, и выполняют обработку результатов измерения тока для определения интегрального сопротивления защитного покрытия, по величине которого определяют участки с поврежденным защитным покрытием, устанавливают относительную протяженность поврежденного защитного покрытия (отношение протяженности поврежденного защитного покрытия Lпд к протяженности трубопровода L) и используют ее значение для определения интегрального показателя технического состояния, для чего по существующим результатам внутритрубного технического диагностирования определяют коэффициент пропорциональности между показателем технического состояния и относительным количеством дефектных труб, а по результатам коррозионных обследований с использованием данных об относительном количестве дефектных труб определяют коэффициент пропорциональности между относительным количеством дефектных труб и относительной протяженностью защитного покрытия, после чего с помощью указанных коэффициентов определяют интегральный показатель технического состояния всего трубопровода Ртс, значение которого используют для определения срока службы на этапе эксплуатации как

Т с с э = Т с с п k д = Т с с п m max − ( 1 exp Р т с ) Т с с п Т н ,

где T с с п - срок службы, определяемый на этапе проектирования, kд - параметр, учитывающий снижение долговечности при многоместных повреждениях трубопровода, mmax - максимальный коэффициент снижения долговечности при многоместных повреждениях трубопровода (см. график на фиг.1, построенный по данным, приведенным в статье А.Ф. Селихов, В.Л. Райхер, Хлебникова И.Г. Учет множественности критических мест конструкции. - Ученые записки ЦАГИ, 1984, т.15 №2), Тн - наработка трубопровода.

На фиг.2 представлен алгоритм определения срока службы трубопровода на этапе эксплуатации.

Основной идеей предлагаемого изобретения является то, что при определении срока службы трубопровода учитывается смещение кривой усталости (снижение долговечности) при многоместных повреждениях трубопровода, техническое состояние и количественная оценка которого производится по единой оценочной шкале как для трубопровода, на котором при внутритрубном техническом диагностировании выявляются дефекты по всей трассе трубопровода, так и трубопровода, в котором из-за отсутствия камер запуска-приема внутритрубного оборудования проводится ограниченный объем технического диагностирования, в результате которого выявляются только отдельные дефекты при неразрушающем контроле трубопровода в шурфах, места экскавации которых назначаются по результатам коррозионного обследования, а также наработка трубопровода. Предлагаемый способ осуществляется следующим образом. На первом шаге определяется проектный срок службы трубопровода T с с п , соответствующий наработке, при которой будет достигнуто предельное состояние от переменных нагрузок. Значение T с с п вычисляется по формуле

T с с п = d п k у ⋅ d ,

где dп - усталостная поврежденность трубопровода при достижении предельного состояния, равная единице;

d - усталостная поврежденность трубопровода за год эксплуатации;

kу - коэффициент запаса, учитывающий рассеивание долговечности (в связи с колебаниями свойств материалов, из которых изготавливается конструкция, влиянием условий производства, а также внешней среды на ее сопротивление усталости, число циклов нагружения, которое конструкция должна выдерживать за период эксплуатации, принимается обычно 3-5-кратным запасом см. Л.Д. Брондз. Технология и обеспечение ресурса самолетов. М.: Машиностроение, 1986).

Усталостная поврежденность трубопровода за год эксплуатации определяется по формуле

d = σ э m 10 b ,

где b, m - параметры кривой усталости, полученные экспериментально по результатам испытаний на усталостную долговечность плоских образцов шириной 60 мм с концентратором напряжений в виде отверстия диаметром 6 мм. Значения коэффициентов b, m равны соответственно 10,85 и 3 (обычно величины m находятся в диапазоне от двух до десяти см. А.З. Воробьев, Б.И. Олькин, В.Н. Стебенев, Т.С. Родченко. Сопротивление усталости элементов конструкций. M.: Машиностроение, 1990);

σэ - эквивалентные напряжения отнулевого цикла.

Эквивалентные напряжения отнулевого цикла определяются по формуле

σ э = ( 2,81 ⋅ 10 8 + 6,72 ⋅ 10 4 ⋅ N о 1 m ⋅ σ i ) 1 m ,

где Nо - количество отнулевых циклов в типизированном режиме переменного нагружения трубопровода (в соответствии с работой Василевич А.В., Городниченко В.И. Оценка остаточного ресурса газопровода по результатам технического диагностирования // «Газовая промышленность» №10, 2007 количество отнулевых циклов в типизированном режиме переменного нагружения трубопровода принято равным 7). В отнулевом цикле экстремум нагрузки равен проектному давлению;

σi - интенсивность напряжений в стенке трубы трубопровода, МПа.

Интенсивность напряжений в стенке трубы трубопровода σi определяется по формуле

σ i = σ к ц 2 − σ к ц ⋅ σ п р + σ п р 2 ,

где σкц - кольцевые напряжения, МПа;

σпр - продольные напряжения, МПа.

Кольцевые напряжения σкц определяются по формуле

σ к ц = р ⋅ D н − 2 ⋅ δ 2 ⋅ δ ,

где p - проектное давление в трубопроводе, МПа;

Dн - наружный диаметр трубопровода, мм;

δ - толщина стенки трубы трубопровода, мм.

Продольные напряжения σпр определяются по формуле

σпр=µ·σкц-E·α·Δt,

где E - модуль упругости материала трубы трубопровода, МПа;

α - коэффициент линейного расширения материала трубы трубопровода, 1 ° C ;

σкц - кольцевые напряжения, МПа;

µ - коэффициент Пуассона, равный 0,3 для подземных трубопроводов и 0,5 для надземных трубопроводов;

Δt - температурный перепад, определяемый как разница между температурой эксплуатации трубопровода и его температурой непосредственно после засыпки или другого способа фиксирования положения при монтаже, °C.

Если на трубопроводе не проводился капитальный ремонт с полной заменой защитного покрытия и с частичной или полной заменой труб, корректировка проектного срока службы для определения срока службы на этапе эксплуатации Т с с э с учетом качества строительства и технического обслуживания производят по формуле

Т с с э = Т с с п k д = Т с с п m max − ( 1 exp P т с ) Т с с п Т н ,

где T с с п - срок службы, определяемый на этапе проектирования, лет;

kд - параметр, учитывающий смещение кривой усталости (снижение долговечности) при многоместных повреждениях трубопровода;

mmax - максимальный коэффициент снижения долговечности при многоместных повреждениях трубопровода, равный 2,5;

Pтс - интегральный показатель технического состояния;

Тн - наработка трубопровода, лет.

Если на трубопроводе был проведен капитальный ремонт с полной заменой защитного покрытия и частичной или полной заменой труб, то срок службы на этапе эксплуатации определяют с учетом количества замененных труб по формуле

Т с с р = Т с с п m min − 1,26 exp 1 N з + Т н р ,

где Т с с п - срок службы, определяемый на этапе проектирования, лет;

mmin - минимальный коэффициент снижения долговечности при многоместных повреждениях трубопровода, равный 1,5;

Nз - относительное количество замененных труб при капитальном ремонте трубопровода (отношение количества замененных труб к общему количеству труб трубопровода);

Тнр - наработка трубопровода на момент проведения капитального ремонта.

В основу методики определения интегрального показателя технического состояния трубопровода, на котором выполнено внутритрубное техническое диагностирование, положена аналитическая модель вычисления средней поврежденности трубы трубопровода от дефектов.

Для участков трубопровода, конструктивно удовлетворяющих требованиям контролепригодности по проведению внутритрубного технического диагностирования, интегральный показатель технического состояния Pтс определяется по формуле

Pтс=Pвтд=1-(1-Dт)·(1-Dк)·(1-Dг)·(1-Dм),

где Pвтд - обозначение интегрального показателя технического состояния Pтс, определяемого по результатам ВТД;

Dт - поврежденность трубопровода от трещин, включая трещины стресс-коррозии;

Dк - поврежденность трубопровода от коррозии;

Dг - поврежденность трубопровода от гофр и вмятин;

Dм - поврежденность трубопровода от механических дефектов (царапины, задиры).

Поврежденность трубопровода от трещин Dт определяется по формуле

D т = n т n т р ,

где nт - количество труб с трещинами, включая трещины стресс-коррозии;

nтр - количество труб на трубопроводе.

Поврежденность трубопровода от коррозии Dк определяется по формуле

D к = ∑ i = 1 n к d к ( i ) max n т р ,

где nк - количество труб с коррозией, на которых коррозионный дефект имеет наибольшую поврежденность по отношению к поврежденностям от других дефектов трубы;

nтр - количество труб на трубопроводе;

d к ( i ) max - поврежденность i-той трубы от коррозионного дефекта максимальная по отношению к поврежденности от любого другого дефекта, в том числе и коррозионного дефекта.

Поврежденность трубопровода от гофр и вмятин Dг определяется по формуле

D г = ∑ i = 1 n г d г ( i ) max n т р ,

где nг - количество труб с дефектами геометрии трубы, на которых гофра или вмятина имеют максимальную поврежденность по отношению к поврежденностям от других дефектов трубы;

nтр - количество труб на трубопроводе;

d г ( i ) max - поврежденность i-той трубы от гофры или вмятины максимальная по отношению к поврежденности от любого другого дефекта, в том числе и гофры или вмятины.

Поврежденность трубопровода от механических дефектов Dм определяется по формуле

D м = ∑ i = 1 n м d м ( i ) max n т р ,

где nм - количество труб с механическими дефектами, на которых поврежденность от механических дефект максимальна по отношению к поврежденностям от других дефектов трубы;

nтр - количество труб на трубопроводе;

d м ( i ) max - поврежденность i-той трубы от механического дефекта максимальная по отношению к поврежденности от любого другого дефекта, в том числе и механического дефекта.

Поврежденность трубы от коррозионного дефекта dк определяется по формуле

d к = ξ ξ р ,

где ξ - относительная глубина коррозионного дефекта (глубина дефекта, отнесенная к толщине стенки трубы);

ξр - относительная глубина коррозионного дефекта, при которой по расчетам происходит разрыв трубы при проектном давлении.

Относительная глубина коррозионного дефекта ξр определяется по формуле

ξ р = ( a - 1 ) ⋅ Q a − Q ,

где a - коэффициент, учитывающий уровень кольцевых напряжений;

Q - коэффициент, учитывающий длину коррозионного дефекта.

Значения коэффициента a, учитывающего уровень кольцевых напряжений, и коэффициента Q, учитывающего длину коррозионного дефекта, определяются по формулам

Q = 1 + 0,31 ( l D н ⋅ δ ) ,

a = p ⋅ ( D н − δ ) 2 ⋅ δ ⋅ σ в ,

где l - длина коррозионного дефекта, мм;

Dн - наружный диаметр трубы, мм;

δ - толщина стенки трубы, мм;

p - проектное давление, МПа;

σв - временное сопротивление материала трубы, МПа.

Поврежденность трубы от гофры или вмятины dг определяется по формуле

d г = k г ⋅ max ( | ε 1,0 | ; | ε 2,0 | ; w 00 * ) ,

где kг - коэффициент, равный 24 для трубопроводов I-II категории и равный 20 для трубопроводов III-IV категории (см. СТО Газпром 2-2.3-292-2009 Правила определения технического состояния магистральных газопроводов по результатам внутритрубной инспекции. М.: ООО «Газпромэкспо», 2009);

max ( | ε 1,0 | ; | ε 2,0 | ; w 00 * ) - максимальное значение, выбираемое из трех величин | ε 1,0 | (остаточная продольная деформация), | ε 2,0 | (остаточная кольцевая деформация) и w 00 * (относительная глубина (высота) дефекта типа вмятина и гофра).

Поврежденность трубы от механических дефектов (царапин и задиров) dм определяется в зависимости от длины дефекта по формуле

d м = { ϑ 0,4 ⋅ δ п р и 0 < l d D н ⋅ δ ≤ 0,175 ϑ δ ⋅ 0,102 ⋅ ( l d D н ⋅ δ ) п р и 0,175 < l d D н ⋅ δ ≤ 0,175 ϑ 0,1 ⋅ δ п р и l d D н ⋅ δ

где ϑ - глубина дефекта, мм;

δ - толщина стенки трубы, мм;

ld - длина дефекта, мм;

Dн - наружный диаметр трубы, мм.

Если трубопровод не оборудован камерами запуска-приема внутритрубного оборудования, то его техническое состояние оценивается по результатам коррозионных обследований. Коррозионное обследование проводят путем измерения по трассе трубопровода с шагом, не превышающим 10 м, тока, возбужденного в трубопроводе генератором или другим внешним источником. Результаты измерения тока обрабатывают для определения интегрального сопротивления защитного покрытия, по величине которого определяют участки с поврежденным защитным покрытием и устанавливают относительную протяженность поврежденного защитного покрытия. По результатам коррозионных обследований с использованием данных об относительном количестве дефектных труб определяют коэффициент пропорциональности между относительным количеством дефектных труб и относительной протяженностью защитного покрытия, после чего с помощью указанных коэффициентов определяют интегральный показатель технического состояния всего трубопровода Ртс. Аналитическая модель определения интегрального показателя технического состояния трубопровода Pтс по результатам коррозионных обследований построена на результатах исследований, в результате которых была установлена зависимость между интегральным показателем технического состояния Pтс и относительным количеством дефектных труб Nтд, а также зависимость между относительным количеством дефектных труб Nтд и относительной протяженностью поврежденного защитного покрытия Lопд, что позволило создать единую оценочную шкалу при определении интегрального показателя технического состояния трубопроводов по результатам внутритрубного технического диагностирования и коррозионных обследований.

Интегральный показатель технического состояния трубопровода Pко(Pтс) определяется по формуле

Pко=kп-Lопд,

где Lопд - относительная протяженность поврежденного защитного покрытия;

kп - коэффициент пропорциональности между интегральным показателем технического состояния трубопровода Pко и относительной протяженностью поврежденного защитного покрытия Lопд.

Пример

Пример реализации способа определения срока службы трубопровода на этапе эксплуатации Т с с э приведен для трубопровода, параметры которого и исходные данные, необходимые для вычисления в соответствии с алгоритмом, приведенным на фиг.2, проектного срока службы Т с с п , приведены в табл.1.

Вычислим кольцевые напряжения:

Вычислим продольные напряжения:

σпр=µ·σкц-E·α·Δt=0,3·85,76-206000·12·10-6·40=-23,71 МПа.

Вычислим интенсивность напряжений:

σ i = σ к ц 2 − σ к ц ⋅ σ п р + σ п р 2 = 85,76 ⋅ 85,76 − 85,76 ⋅ ( − 23,71 ) + ( − 23,71 ) ⋅ ( − 73,15 ) = 99,75 М П а .

Вычисляем эквивалентные напряжения:

σ э = ( 2,81 ⋅ 10 8 + 6,72 ⋅ 10 4 ⋅ N 0 1 m ⋅ σ i ) 1 m = ( 2,81 ⋅ 10 8 + 6,72 ⋅ 10 4 ⋅ 7 1 3 ⋅ 99,75 ) 1 3 = 664,8 М П а .

Вычислим поврежденность трубопровода от переменных нагрузок за год эксплуатации:

d = σ э m у 10 b = 664,8 3 10 10,85 = 0,00415 .

Вычислим проектный срок службы трубопровода:

Т с с п = d п k у ⋅ d = 1 3 ⋅ 0,00415 = 80 л е т .

Если на трубопроводе проводилось внутритрубное техническое диагностирование, то оценка технического состояния трубопровода производится по ее результатам. Определение интегрального показателя технического состояния трубопровода по результатам ВТД Pвтд проведено по исходным данным, приведенным в табл.2.

Результаты внутритрубного технического диагностирования, по которым выполняется определение интегрального показателя технического состояния Pвтд, представлены в табл.3.

Вычислим поврежденность трубы от коррозионных дефектов dк и определим максимальную поврежденность трубы d к max . Результаты определения поврежденностей dк и d к max для всех дефектных труб представлены в табл.4.

Так как на трубопроводе были обнаружены только коррозионные дефекты, то количество труб с коррозией, на которых коррозионный дефект имеет наибольшую поврежденность nк, равно 5 (количество дефектных труб). Вычислим поврежденность трубопровода от коррозии Dк

D к = ∑ i = 1 n к d к ( i ) max n т р = 0,49 + 0,40 + 0,24 + 0,64 78 = 1,77 78 = 0,023 .

Вычислим интегральный показатель технического состояния Pвтд при значениях поврежденности Dт, Dг, Dм , равных нулю:

Pвтд=1-(1-Dг)·(1-Dк)-(1-Dг)·(1-Dм)·(1-Dо)=1-(1-0,023)=0,023.

Если бы на трубопроводе не было проведено внутритрубное техническое диагностирование, то интегральный показатель технического состояния определялся бы по следующей схеме. Проводят коррозионное обследование трубопровода и определяют участки трубопровода с поврежденным защитным покрытием. Результаты определения участков трубопровода с поврежденным защитным покрытием представлены в табл.5. Относительная протяженность поврежденного защитного покрытия Lопд равна 0,033 0,7 = 0,047 .

По зависимости между интегральным показателем технического состояния и относительным количеством дефектных труб, а также зависимости между относительным количеством дефектных труб и относительной поврежденностью защитного покрытия определяется коэффициент пропорциональности kп между интегральным показателем технического состояния трубопровода Pко и относительной протяженностью поврежденного защитного покрытия Lопд.

Вычислим интегральный показатель технического состояния Pко, эквивалентного интегральному показателю технического состояния Pвтд

Pко=Pтс=kп·Lопд=0,487·0,047=0,023.

Исходные данные, необходимые для вычисления срока службы трубопровода, приведены в табл.6.

Таким образом, если на трубопроводе не был проведен капитальный ремонт с полной заменой защитного покрытия и с частичной или полной заменой труб, то срок службы трубопровода на этапе эксплуатации равен:

Т с с э = Т с с п k д = Т с с п m max − ( 1 exp P т с ) Т с с п Т н = 80 2,5 − ( 1 exp 0,023 ) 80 20 = 80 1,56 = 51 г о д .

Предлагаемый способ позволяет обеспечить выполнение требований Федерального закона от 21 июля 1997 года №116-ФЗ О промышленной безопасности опасных производственных объектов, Федерального закона от 04 марта 2013 года №22-ФЗ О внесении изменений в Федеральный закон О промышленной безопасности опасных производственных объектов и других законодательных актов Российской Федерации, в соответствии с которыми для опасных производственных объектов в технической документации должны быть установлены сроки службы, а при их отсутствии определены экспертной организацией после соответствующих расчетных обоснований с учетом результатов анализа проектной документации и условий эксплуатации.

| Таблица 1 | |

| Параметры трубопровода и исходные данные | |

| Наименование параметра и его обозначение | Знач |