Ввод в эксплуатацию чистовой группы клетей прокатного стана в совмещенной литейно-прокатной установке

Иллюстрации

Показать всеИзобретение относится к области металлургии, и может быть использовано при прокатке полосы на совмещенной литейно-прокатной установке. Совмещенная литейно-прокатная установка содержит литейную установку для разливки жидкой стали, обжимную группу прокатных клетей, ножницы для резки черновой полосы, установленные после обжимной группы прокатных клетей, чистовую группу прокатных клетей и моталку. Осуществление резки черновой полосы толщиной 18 мм, предпочтительно 20 мм, при скорости транспортировки, равной 0,5 м/с, и получение отрезка черновой полосы до вхождения головной части черновой полосы в чистовую группу клетей позволяет ускорить введение в эксплуатацию чистовой группы клетей. 2 н. и 11 з.п. ф-лы, 2 ил.

Реферат

Настоящее изобретение касается способа ввода в эксплуатацию чистовой группы клетей прокатного стана в совмещенной литейно-прокатной установке и совмещенной литейно-прокатной установки для осуществления этого способа.

Область техники

С одной стороны, изобретение касается способа ввода в эксплуатацию чистовой группы клетей прокатного стана в совмещенной литейно-прокатной установке, включающего в себя следующие шаги способа:

- непрерывное литье жидкого металла, предпочтительно стали, с получением продукта литья в литейной установке;

- обжим продукта литья с получением черновой полосы в обжимной группе клетей.

С другой стороны, изобретение касается совмещенной литейно-прокатной установки для осуществления этого способа, включающей в себя

- литейную установку для разливки жидкой стали с получением продукта литья, предпочтительно тонкого сляба;

- обжимную группу клетей для обжима продукта литья с получением черновой полосы, при этом обжимная группа клетей установлена после литейной установки;

- первые ножницы для резания черновой полосы с получением отрезка черновой полосы, причем первые ножницы установлены после обжимной группы клетей;

- чистовую группу клетей для чистовой прокатки отрезка черновой полосы с получением отрезка готовой полосы, при этом чистовая группа клетей установлена после первых ножниц; и

- моталку для наматывания отрезка готовой полосы, при этом моталка установлена после чистовой группы клетей.

Уровень техники

При вводе в эксплуатацию совмещенной литейно-прокатной установки, которая представляет собой установку (например, установку CSP (Compact Strip Production - компактное производство полосы), ISP (Inline Strip Production - поточное производство полосы) или ESP (Endless Strip Production - бесконечное производство полосы)), у которой по меньшей мере один литейный агрегат соединен (точнее говоря, связан) по меньшей мере с одним прокатным агрегатом, вводится в эксплуатацию сначала литейная установка, затем обжимная группа клетей, включающая в себя обычно несколько прокатных клетей, и только затем чистовая группа клетей. При вводе в эксплуатацию чистовой группы клетей по уровню техники жидкий металл (обычно расплавленная сталь) в литейной установке (обычно машине непрерывного литья или двухвалковой литейной установке) непрерывно разливается с получением полностью затвердевшего продукта литья (например, в формате сляба или тонкого сляба), прежде чем продукт литья, неразрезанный и в температурном состоянии процесса непрерывной разливки, подвергается обработке давлением в обжимной группе клетей (например, многоклетьевом «High Reduction Mill» - прокатном стане с высокой степенью обжатия) с получением черновой полосы. Затем непрерывно выходящая из обжимной группы клетей черновая полоса неразрезанная подается в чистовую группу клетей и там подвергается обработке давлением с получением готовой полосы, при этом обжимная группа клетей связана с чистовой группой клетей посредством проката. Эта связь двух групп прокатных клетей - так называемое совмещение прокатки - при вводе в эксплуатацию совмещенной литейно-прокатной установки требует высокоточных и продолжительных предварительных проектных работ, включающих в себя множество имитаций процессов прокатки (т.н. «Ghost rolling sessions», которые выполняются без проката), так что ввод в эксплуатацию продолжается в течение длительного времени, и при этом возникают высокие затраты.

Формулировка изобретения

Задачей изобретения является преодолеть недостатки уровня техники и представить способ ввода в эксплуатацию чистовой группы клетей в совмещенной литейно-прокатной установке и совмещенную литейно-прокатную установку для осуществления этого способа, с помощью которых возможен наиболее быстрый и не требующий продолжительных имитаций процессов прокатки ввод в эксплуатацию чистовой группы клетей совмещенной литейно-прокатной установки.

Эта задача решается с помощью способа по п.1 формулы изобретения, который отличается

- резанием черновой полосы с получением отрезка черновой полосы посредством первых ножниц, до того, как головная часть черновой полосы входит в чистовую группу клетей;

- чистовой прокаткой отрезка черновой полосы в чистовой группе клетей с получением отрезка готовой полосы; и

- наматыванием отрезка готовой полосы в моталке.

Резание неразрезанной черновой полосы с получением отрезка черновой полосы, причем отрезанная часть черновой полосы называется отрезком черновой полосы, посредством первых ножниц, до того, как головная часть черновой полосы входит в чистовую группу клетей (т.е. в первую находящуюся в контакте с ней прокатную клеть чистовой группы клетей), приводит к отсоединению обжимной группы клетей от чистовой. При этом первые ножницы расположены в направлении транспортировки черновой полосы между обжимной группой клетей и чистовой группой клетей. Благодаря этому ввод в эксплуатацию чистовой группы клетей может также быстро и без затруднений осуществляться персоналом по вводу в эксплуатацию, который не обладает или обладает только небольшими специальными знаниями в области совмещенных литейно-прокатных установок. Путем чистовой прокатки отрезка черновой полосы изготавливается отрезок готовой полосы, который обычно после охлаждения наматывается в моталке с получением бунта. При наматывании, с одной стороны, возможно сохранение компактной общей длины совмещенной литейно-прокатной установки (т.е. существенно более компактной, чем при горизонтальной области выхода готовой полосы или, соответственно, отрезка готовой полосы), а с другой стороны, изготовленный таким образом бунт может уже продаваться.

Для отсоединения обжимной группы клетей от чистовой предпочтительно, если отрезок черновой полосы ускоряется на рольганге в направлении чистовой группы клетей. Предпочтительно хвостовая часть отрезка черновой полосы при входе в чистовую группу клетей находится на расстоянии, равном по меньшей мере 1-5 м от неотрезанной головной части черновой полосы.

Для стабильности процесса чистовой прокатки, хода ленты и процесса наматывания предпочтительно, если длина отрезка готовой полосы больше, предпочтительно по меньшей мере в 1,1 раза больше, чем длина пути ленты между чистовой группой клетей и моталкой. Под длиной пути ленты понимается размотанная длина, которую проходит готовая полоса или, соответственно, отрезок готовой полосы, т.е. прошедший чистовую прокатку отрезок черновой полосы, между чистовой группой клетей и моталкой. При этом головная часть отрезка готовой полосы входит в моталку еще до того, как хвостовая часть отрезка черновой полосы прокатывается в чистовой группе клетей. Благодаря этому можно просто поддерживать необходимое для стабильности натяжение ленты.

Для наматывания отрезка готовой полосы предпочтительно, если отрезок готовой полосы охлаждается в устройстве охлаждения до температуры наматывания.

Для обеспечения желаемой структуры в намотанном отрезке готовой полосы предпочтительно, если отрезок черновой полосы перед чистовой прокаткой нагревается в печи до температуры прокатки, предпочтительно индукционным способом. Благодаря индукционному нагреву нагрев отрезка черновой полосы может быстро адаптироваться к различным скоростям транспортировки.

Для предотвращения дефектов (вкатывания) окалины в отрезке готовой полосы предпочтительно, чтобы отрезок черновой полосы после нагрева подвергался удалению окалины в устройстве для удаления окалины. Альтернативно можно было бы также подвергать отрезок черновой полосы удалению окалины до нагрева и выполнять нагрев в атмосфере инертного защитного газа.

Для применения предлагаемых на рынке моталок предпочтительно, если удельный вес на единицу ширины отрезка черновой полосы составляет больше 3,5 т/м, предпочтительно больше 4,5 т/м. При ширине черновой полосы, равной 1,4 м, получается, таким образом, вес, равный 5 т, предпочтительно прибл. 6,5 т, для отрезка черновой полосы и для бунта.

Задача изобретения решается также с помощью совмещенной литейно-прокатной установки по п.8 формулы изобретения, при этом первые ножницы предназначены для резания черновой полосы с толщиной, равной 18 мм, предпочтительно 20 мм, при скорости транспортировки черновой полосы, равной 0,5 м/с.

Чтобы по возможности сократить общее количество ножниц, применяемых в совмещенной литейно-прокатной установке, предпочтительно, если первые ножницы также предназначены для резания продукта литья с толщиной, равной 90 мм, предпочтительно 110 мм, при скорости транспортировки, равной 0,1 м/с. Благодаря этому можно обойтись без так называемых аварийных ножниц перед чистовой группой клетей.

Предпочтительно, если первые ножницы, предпочтительно маятниковые ножницы, расположены непосредственно после обжимной группы клетей.

Предпочтительно, если после первых ножниц установлена печь, предпочтительно индукционная печь.

Предпочтительно, если между первыми ножницами и печью расположены вторые ножницы, предпочтительно барабанные ножницы. Благодаря этому даже при неисправности в области печи, чистовой группы клетей, устройства охлаждения или моталки может поддерживаться непрерывный процесс литья.

Для микроструктуры отрезка черновой полосы предпочтительно, если в обжимной группе клетей выполняется многоступенчатая обработка давлением.

Предпочтительно, если непосредственно перед чистовой группой клетей установлено устройство для удаления окалины.

Кроме того, предпочтительно, чтобы устройство охлаждения для охлаждения отрезка готовой полосы было установлено после чистовой группы клетей.

Краткое описание чертежей

Другие преимущества и признаки настоящего изобретения содержатся в последующем описании не ограничивающих примеров осуществления, при этом ссылаемся на следующие фигуры, на которых показано:

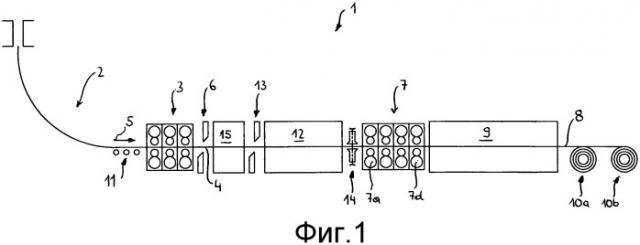

фиг.1: схематичное изображение совмещенной литейно-прокатной установки для осуществления предлагаемого изобретением способа;

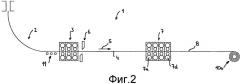

фиг.2: упрощенная по сравнению с фиг.1 совмещенная литейно-прокатная установка для осуществления предлагаемого изобретением способа.

Описание вариантов осуществления

На фиг.1 показано схематичное изображение совмещенной литейно-прокатной установки 1, которая выполнена в виде так называемой установки ESP (Endless Strip Production - бесконечное производство полосы) для изготовления ленточной стали. В непрерывном бесконечном режиме на машине 2 для непрерывной разливки жидкая сталь разливается с получением тонких слябов, при этом толщина непрерывного слитка непосредственно после кристаллизатора составляет 90 мм. В установленном после кристаллизатора устройстве поддержания непрерывного слитка частично затвердевший непрерывный слиток посредством т.н. Liquid Core Reduction (прокатки полосы с ещё жидкой сердцевиной) утоняется до толщины, равной 70 мм. После литейной установки 2 полностью затвердевший продукт литья проходит в направлении 5 транспортировки через трехклетьевую обжимную группу 3 клетей, где происходит утонение непрерывного слитка с получением так называемой черновой полосы 4 или, соответственно, подката с толщиной, равной 19 мм. После обжима черновая полоса 4 неразрезанная проходит через первые ножницы 6, которые выполнены в виде маятниковых ножниц, устройство 15 ввода и вывода через шлюз и вторые ножницы 13, которые выполнены в виде барабанных ножниц. После этого черновая полоса 4 нагревается в индукционной печи 12 до температуры прокатки, так чтобы нагретая черновая полоса 4 после удаления окалины в устройстве 14 для удаления окалины прокатывалась в аустенитной области структуры в клетях 7a…7d чистовой группы 7 клетей с получением готовой полосы 8 или, соответственно, готовой ленты. После чистовой прокатки готовая полоса 8 с толщиной, равной 4 мм, охлаждается в устройстве 9 охлаждения до температуры наматывания и затем в одной из моталок 10a, 10b наматывается в бунт. Быстрые ножницы, которые расположены между устройством 9 охлаждения и моталками 10a…10b, для резания готовой полосы 8 на желаемый вес бунта, в целях наглядности не изображены.

Ввод в эксплуатацию совмещенной литейно-прокатной установки 1 вследствие недостаточного опыта персонала по вводу в эксплуатацию оказывается затруднительным, так как ввод в эксплуатацию установки в связанном режиме, т.е. при связи обжимной группы 3 клетей с чистовой группой 7 клетей посредством черновой полосы 4, предъявляет высокие требования к автоматизации.

Ввод в эксплуатацию в соответствии с изобретением происходит следующим образом: после ввода в эксплуатацию машины для непрерывной разливки она пригодна для разливки тонких слябов. При последующем вводе в эксплуатацию обжимной группы 3 клетей она становится пригодна к обжиму тонкого сляба с получением черновой полосы 4; при этом предпочтительно, если обжимная группа 3 клетей по меньшей мере частично загружается тонким слябом из машины 2 для непрерывной разливки. При вводе в эксплуатацию первых ножниц 6 они становятся пригодными к резанию черновой полосы 4. Хотя - как излагалось выше - при непрерывном бесконечном режиме продукт литья, черновая полоса 4 и готовая полоса 8 проходят через совмещенную литейно-прокатную установку 1 неразрезанными (до поперечного резания готовой полосы 8 на желаемый вес бунта), ввод в эксплуатацию первых ножниц 6 гарантирует, что, с одной стороны, становится возможным прерывистый (например, так называемый Batch - периодический) режим, и возможно надлежащее реагирование на случаи неисправностей в совмещенной литейно-прокатной установке 1. При вводе в эксплуатацию чистовой группы 7 клетей неразрезанная, непрерывно изготавливаемая черновая полоса 4, т.е. обжатый в обжимной группе 3 клетей продукт литья, нарезается посредством первых ножниц 6 с получением отрезка черновой полосы, причем до того, как головная часть черновой полосы 4 войдет в первую клеть 7a чистовой группы 7 клетей. Затем отрезок черновой полосы на рольганге 11, который соединяет между собой все части установки между машиной 2 для непрерывной разливки и моталками 10a, 10b, посредством не изображенных подробно тянущих роликов ускоряется в направлении чистовой группы 7 клетей, так что хвостовая часть отрезка черновой полосы после ускорения находится на расстоянии, равном от 1 до 5, от неотрезанной черновой полосы 4. Отрезок черновой полосы затем прокатывается в чистовой группе 7 клетей за несколько проходов прокатки (например, три прохода прокатки в четырехклетьевой чистовой группе 7 клетей) с получением отрезка готовой полосы. При охлаждении отрезка готовой полосы в устройстве 9 охлаждения отрезок готовой полосы охлаждается до температуры наматывания, прежде чем отрезок готовой полосы в одной из моталок 10a, 10b будет намотан в так называемый микро-бунт (англ. «micro-coil»). Предпочтительным образом отрезок черновой полосы имеет вес, равный по меньшей мере 5 т, так что отрезок готовой полосы может наматываться на предлагаемых на рынке моталках 10a, 10b. В соответствии с изобретением отрезок черновой полосы в чистовой группе 7 клетей утоняется с получением отрезка готовой полосы таким образом, что длина прокатанного отрезка готовой полосы >, чем путь готовой ленты или, соответственно, отрезка готовой ленты между чистовой группой 7 клетей и моталкой 10a, 10b. Благодаря этому гарантируется возможность создания достаточного натяжения ленты, так что обеспечивается хорошее направление отрезка готовой полосы в последующих частях установки и повышается качество намотанного материала. При первых проходах прокатки в ходе ввода в эксплуатацию чистовой группы 7 клетей может быть предпочтительно, прокатывать отрезок черновой полосы только в температурном состоянии процесса разливки, т.е. без дополнительного нагрева в индукционной печи 12 и вместе с тем обычно в ферритной области структуры, максимум за три шага утонения в чистовой группе 7 клетей. При последующих проходах прокатки в ходе ввода в эксплуатацию для нагрева отрезка черновой полосы до температуры прокатки может применяться индукционная печь 12, так что чистовая прокатка может осуществляться в аустенитной области структуры. Первые ножницы 6 выполнены предпочтительно в виде маятниковых ножниц, причем эти маятниковые ножницы предназначены как для резания продукта литья с толщиной, равной 90 мм, так и для резания черновой полосы с толщиной, равной 18 мм, при скорости транспортировки черновой полосы, равной 0,5 м/с.

На фиг.2 показано упрощенное по сравнению с фиг.1 изображение, которое также подходит для осуществления предлагаемого изобретением способа.

Конкретно предлагаемый изобретением способ обладает по сравнению с уровнем техники следующими преимуществами:

- уменьшение сложности при вводе в эксплуатацию чистовой группы клетей, благодаря чему достигается меньшее количество дефектов прокатки (англ. cobbles),

- уменьшение продолжительности и стоимости ввода в эксплуатацию, и

- уже при вводе в эксплуатацию возможна продажа полученных бунтов.

Спецификация позиций

1 Совмещенная литейно-прокатная установка

2 Литейная установка

3 Обжимная группа клетей

4 Черновая полоса или, соответственно, отрезок черновой полосы

5 Направление транспортировки

6 Первые ножницы

7, 7a…7d Чистовая группа клетей

8 Готовая полоса или, соответственно, отрезок готовой полосы

9 Устройство охлаждения

10, 10a…10b Моталка

11 Рольганг

12 Печь

13 Вторые ножницы

14 Устройство для удаления окалины

15 Устройство ввода и вывода через шлюз.

1. Способ прокатки полосы на совмещенной литейно-прокатной установке, содержащей чистовую группу (7) клетей прокатного стана, включающий непрерывное литье жидкого металла, предпочтительно стали, с получением продукта литья в литейной установке (2), обжим продукта литья с получением черновой полосы (4) в обжимной группе (3) клетей, отличающийся тем, что осуществляют резание черновой полосы (4) с получением отрезка черновой полосы посредством первых ножниц (6) до того, как головная часть черновой полосы (4) входит в чистовую группу (7) клетей, причем осуществляют резание черновой полосы (4) с толщиной, равной 18 мм, предпочтительно 20 мм, при скорости транспортировки, равной 0,5 м/с, чистовую прокатку отрезка черновой полосы в чистовой группе (7) клетей с получением отрезка готовой полосы и наматывание отрезка готовой полосы в моталке (10).

2. Способ по п.1, отличающийся тем, что отрезок черновой полосы ускоряют на рольганге (11) в направлении чистовой группы (7) клетей.

3. Способ по п.1, отличающийся тем, что длина отрезка готовой полосы больше, чем длина пути ленты между чистовой группой (7) клетей и моталкой (10).

4. Способ по п.1, отличающийся тем, что отрезок готовой полосы охлаждают в устройстве (9) охлаждения до температуры наматывания.

5. Способ по п.1, отличающийся тем, что отрезок черновой полосы перед чистовой прокаткой нагревают в печи (12) до температуры прокатки, предпочтительно индукционным методом.

6. Способ по п.5, отличающийся тем, что отрезок черновой полосы после нагрева подвергают удалению окалины в устройстве (12) для удаления окалины.

7. Способ по п.1, отличающийся тем, что удельный вес на единицу ширины отрезка продукта литья составляет больше 3,5 т/м, предпочтительно больше 4,5 т/м.

8. Совмещенная литейно-прокатная установка, содержащая литейную установку (2) для разливки жидкой стали с получением продукта литья, предпочтительно тонкого сляба, обжимную группу (3) клетей для обжима продукта литья с получением черновой полосы (4), при этом обжимная группа (3) клетей установлена после литейной установки (2), первые ножницы (6) для резания черновой полосы (4) с получением отрезка черновой полосы, причем первые ножницы (6) установлены после обжимной (3) группы клетей, чистовую группу (7) клетей для чистовой прокатки отрезка черновой полосы с получением отрезка готовой полосы, при этом чистовая группа (7) клетей установлена после первых ножниц (6), и моталку (10) для наматывания отрезка готовой полосы, при этом моталка (10) установлена после чистовой группы (7) клетей, отличающаяся тем, что первые ножницы (6) предназначены для резания черновой полосы (4) с толщиной, равной 18 мм, предпочтительно 20 мм, при скорости транспортировки, равной 0,5 м/с, и, при необходимости, также для резания продукта литья с толщиной, равной 90 мм, предпочтительно 110 мм, при скорости транспортировки, равной 0,1 м/с.

9. Установка по п.8, отличающаяся тем, что первые ножницы (6), предпочтительно маятниковые ножницы, расположены непосредственно после обжимной группы (3) клетей.

10. Установка по п.8, отличающаяся тем, что после первых ножниц (6) установлена печь (12), предпочтительно индукционная печь.

11. Установка по п.10, отличающаяся тем, что между первыми ножницами (6) и печью (12) расположены вторые ножницы (13), предпочтительно барабанные ножницы.

12. Установка по п.8, отличающаяся тем, что перед чистовой группой (7) клетей установлено устройство (14) для удаления окалины.

13. Установка по п.8, отличающаяся тем, что устройство (9) охлаждения для охлаждения отрезка готовой полосы установлено после чистовой группы (7) клетей.