Пневматическая забивная машина

Иллюстрации

Показать всеИзобретение относится к пневматической забивной машине. Забивная машина содержит корпус, цилиндр, расположенный в корпусе, поршень, боек, аккумулятор, главный клапан, возвратную воздушную камеру и регулятор давления, регулирующий давление в возвратной воздушной камере. Поршень установлен в цилиндре с возможностью возвратно-поступательного движения между первым и вторым положениями и делит внутреннее пространство цилиндра на надпоршневую камеру и подпоршневую камеру. Боек прикреплен к поршню и производит удар по крепежному элементу. Аккумулятор накапливает сжатый воздух для перемещения поршня из первого положения во второе положение. Главный клапан направляет сжатый воздух, находящийся в аккумуляторе, в надпоршневую камеру для перемещения поршня из первого положения во второе положение при воздействии на спусковой элемент. Возвратная воздушная камера сообщается с надпоршневой камерой при нахождении поршня во втором положении, сообщается с подпоршневой камерой при нахождении поршня во втором положении и накапливает сжатый воздух, подаваемый из надпоршневой камеры, когда поршень перемещается из первого положения во второе положение. В результате увеличивается срок службы заявленного устройства. 15 з.п. ф-лы, 22 ил.

Реферат

Область техники, к которой относится изобретение

Настоящее изобретение относится к пневматической забивной машине для забивания в объект крепежных элементов, таких как гвозди и скобки.

Уровень техники

Известен способ регулирования расстояния между кончиком толкателя, упирающимся в объект, в который забивается гвоздь (далее "объект крепления" или "заготовка"), и кончиком бойка в нижней мертвой точке, в которой выбрасывается гвоздь, то есть расстояния между объектом крепления и бойком, с целью забивания гвоздя в объект крепления таким образом, чтобы шляпка гвоздя, забиваемого посредством гвоздезабивной машины, располагалась заподлицо с поверхностью объекта крепления. Например, забивная машина, описанная в японской опубликованной нерассмотренной патентной заявке (KOKAI) №2003-136429, содержит устройство регулирования глубины забивания, в котором часть толкателя, контактирующая с корпусом гвоздезабивной машины, соединена с ним с помощью винта. Чтобы выставить верхнюю мертвую точку толкателя, пользователь смещает кнопку, в которой расположен винт, в осевом направлении этого винта. Таким путем осуществляется регулирование расстояния между кончиком толкателя и кончиком бойка в нижней мертвой точке.

Давление сжатого воздуха, поступающего в гвоздезабивную машину, обычно устанавливается в сравнительно широком диапазоне значений с целью обеспечения широкого диапазона применений. Если устройство регулирования, описанное в японской опубликованной нерассмотренной патентной заявке (KOKAI) №2003-136429, используется для забивания коротких гвоздей, то пользователь регулирует положение верхней мертвой точки толкателя с целью увеличения относительного расстояния между нижней мертвой точкой кончика бойка и кончиком толкателя (объектом крепления), чтобы предотвратить слишком глубокое проникновение гвоздя. При забивании пользователем гвоздя в объект крепления в этом состоянии амортизатор поршня поглощает избыточную энергию после того, как гвоздь был забит. В этом случае амортизатор поршня получает большую нагрузку и имеет короткий срок службы. Вследствие этого короткий срок службы имеет и гвоздезабивная машина, в чем и состоит проблема.

Раскрытие изобретения

Целью настоящего изобретения является устранение указанной выше проблемы и увеличение срока службы забивной машины.

Для достижения этой цели в настоящем изобретении предлагается пневматическая забивная машина, характеризующаяся тем, что в своем первом варианте осуществления она содержит:

- корпус,

- цилиндр, расположенный в корпусе,

- поршень, установленный в цилиндре с возможностью возвратно-поступательного движения между первым и вторым положениями и делящий внутреннее пространство цилиндра на надпоршневую камеру и подпоршневую камеру,

- боек, прикрепленный к поршню и производящий удар по крепежному элементу и забивание его в заготовку,

- аккумулятор, накапливающий сжатый воздух для перемещения поршня из первого положения во второе положение,

- главный клапан, направляющий сжатый воздух, находящийся в аккумуляторе, в надпоршневую камеру для перемещения поршня из первого положения во второе положение при воздействии на спусковой элемент,

- возвратную воздушную камеру, сообщающуюся с надпоршневой камерой при нахождении поршня во втором положении, сообщающуюся с подпоршневой камерой при нахождении поршня во втором положении и накапливающую сжатый воздух, подаваемый из надпоршневой камеры, когда поршень перемещается из первого положения во второе положение,

- регулятор давления (средство регулирования давления), регулирующий давление в возвратной воздушной камере.

Может быть также предусмотрен толкатель, соединенный с корпусом через первый упругий элемент и смещаемый этим первым упругим элементом до упора в объект крепления, а регулятор давления может регулировать давление в возвратной воздушной камере в зависимости от величины смещения корпуса относительно толкателя под действием силы реакции объекта крепления на забивание крепежного элемента.

Регулятор давления может повышать давление в возвратной воздушной камере при уменьшении величины смещения корпуса относительно толкателя.

Регулятор давления может содержать регулировочный клапан, допускающий или преграждающий поступление сжатого воздуха в возвратную воздушную камеру из надпоршневой камеры через обратный клапан в зависимости от величины смещения корпуса относительно толкателя.

Возвратная воздушная камера может сообщаться с надпоршневой камерой через канал управления, проходящий в направлении забивания и имеющий суженную часть с меньшим диаметром проходного сечения, чем у остальной части, причем регулировочный клапан может содержать:

- клапанный элемент, скользящий внутри канала управления в направлении забивания и имеющий один конец, диаметр которого превышает диаметр проходного сечения суженной части и который запирает канал управления, входя в контакт с суженной частью, и

- второй упругий элемент, смещающий один конец клапанного элемента в направлении забивания таким образом, что этот конец входит в контакт с суженной частью,

а толкатель может толкать другой конец клапанного элемента в направлении, противоположном направлению забивания, и против действия силы смещения упругого элемента таким образом, что указанный один конец клапанного элемента выходит из контакта с суженной частью, когда величина смещения корпуса относительно толкателя меньше предварительно заданного значения.

Регулятор давления может содержать регулировочный клапан, регулирующий сопротивление поступлению сжатого воздуха из надпоршневой камеры в зависимости от величины смещения корпуса относительно толкателя.

Возвратная воздушная камера может сообщаться с надпоршневой камерой через канал управления, проходящий в направлении забивания и имеющий суженную часть с меньшим диаметром проходного сечения, чем у остальной части, причем регулировочный клапан может содержать:

- запорный элемент, расположенный в канале управления, имеющий диаметр, превышающий диаметр проходного сечения суженной части, и запирающий канал управления при вхождении в контакт с суженной частью,

- второй упругий элемент, смещающий этот запорный элемент в направлении, противоположном направлению забивания, таким образом, что этот запорный элемент входит в контакт с суженной частью,

- штифт, имеющий один конец, упирающийся в конец упругого элемента, противоположный концу, упирающемуся в запорный элемент, таким образом, чтобы быть смещаемым в направлении забивания, и

- движущее средство, перемещающее этот штифт внутри канала управления в направлении забивания в зависимости от величины смещения корпуса относительно толкателя.

Движущее средство может включать в себя коромысло, имеющее один конец, толкающий другой конец штифта в направлении, противоположном направлению забивания, и другой конец, упирающийся в третий упругий элемент, прикрепленный к корпусу на одном конце таким образом, чтобы быть смещаемым в направлении забивания, и упирающийся в толкатель таким образом, чтобы осуществлялось его отжимание в направлении, противоположном направлению забивания, причем коромысло установлено с возможностью поворота вокруг оси, расположенной между двумя его концами.

Возвратная воздушная камера может состоять из первой возвратной воздушной камеры, сообщающейся с надпоршневой и подпоршневой камерами, и второй возвратной воздушной камеры, сообщающейся с первой возвратной воздушной камерой посредством воздушного канала, а регулятор давления может содержать регулировочный клапан, управляющий отпиранием/запиранием воздушного канала в зависимости от величины смещения корпуса относительно толкателя.

Воздушный канал может включать в себя канал управления, проходящий в направлении забивания и имеющий суженную часть с меньшим диаметром проходного сечения, чем у остальной части, причем регулировочный клапан может содержать:

- клапанный элемент, скользящий внутри канала управления в направлении забивания и имеющий один конец, диаметр которого превышает диаметр проходного сечения суженной части и который запирает канал управления, входя в контакт с суженной частью, и

- второй упругий элемент с одним концом, прикрепленным к корпусу, и другим концом, упирающимся в клапанный элемент для смещения последнего в направлении забивания,

а толкатель может толкать другой конец клапанного элемента в направлении, противоположном направлению забивания, и против действия силы смещения второго упругого элемента таким образом, что указанный один конец клапанного элемента входит в контакт с суженной частью, когда величина смещения корпуса относительно толкателя меньше предварительно заданного значения.

Регулятор давления может регулировать давление в возвратной воздушной камере в зависимости от степени воздействия на элемент управления.

Регулятор давления может содержать регулировочный клапан, допускающий или преграждающий поступление сжатого воздуха в возвратную воздушную камеру из надпоршневой камеры через обратный клапан в зависимости от степени воздействия на элемент управления.

Возвратная воздушная камера может сообщаться с надпоршневой камерой через канал управления, проходящий в направлении забивания и имеющий суженную часть с меньшим диаметром проходного сечения, чем у остальной части, причем регулировочный клапан может содержать:

- клапанный элемент, скользящий внутри канала управления в направлении забивания и имеющий один конец, диаметр которого превышает диаметр проходного сечения суженной части и который запирает канал управления, входя в контакт с суженной частью, и

- второй упругий элемент, смещающий этот конец клапанного элемента в направлении забивания таким образом, что этот конец входит в контакт с суженной частью,

причем элемент управления может иметь упорную часть, упирающуюся в другой конец клапанного элемента и толкающую другой конец клапанного элемента в направлении, противоположном направлению забивания, и против действия силы смещения упругого элемента таким образом, что указанный один конец клапанного элемента выходит из контакта с суженной частью при воздействии на элемент управления, когда величина смещения упорной части элемента управления меньше предварительно заданного значения.

Регулятор давления может содержать измерительную часть, определяющую длину крепежного элемента и регулирующую давление в возвратной воздушной камере в зависимости от длины крепежного элемента, определенной измерительной частью.

Регулятор давления может содержать регулировочный клапан, допускающий или преграждающий поступление сжатого воздуха в возвратную воздушную камеру из надпоршневой камеры через обратный клапан в зависимости от длины крепежного элемента, определенной измерительной частью.

Возвратная воздушная камера может сообщаться с надпоршневой камерой через канал управления, проходящий в направлении забивания и имеющий суженную часть с меньшим диаметром проходного сечения, чем у остальной части, причем регулировочный клапан может содержать:

- клапанный элемент, скользящий внутри канала управления в направлении забивания и имеющий один конец, диаметр которого превышает диаметр проходного сечения суженной части и который запирает канал управления, входя в контакт с суженной частью, и

- упругий элемент, смещающий этот конец клапанного элемента в направлении забивания таким образом, что этот конец входит в контакт с суженной частью,

а измерительная часть может содержать измерительный элемент с одним концом, упирающимся в другой конец клапанного элемента, и другим концом, упирающимся в крепежный элемент, длина которого превышает предварительно заданное значение, в направлении, перпендикулярном направлению забивания, и который установлен с возможностью поворота вокруг оси, расположенной между двумя его концами, причем указанный один конец измерительного элемента имеет:

- первую упорную часть, упирающуюся в другой конец клапанного элемента, когда другой конец измерительного элемента не упирается в крепежный элемент, длина которого превышает предварительно заданное значение, и

- вторую упорную часть, упирающуюся в другой конец клапанного элемента, когда другой конец измерительного элемента упирается в крепежный элемент, длина которого превышает предварительно заданное значение, и находящуюся ближе к оси вращения, чем первая упорная часть,

причем один конец клапанного элемента выходит из контакта с суженной частью, когда другой конец клапанного элемента упирается в первую упорную часть, и входит в контакт с суженной частью, когда другой конец клапанного элемента упирается во вторую упорную часть.

В настоящем изобретении предлагается пневматическая забивная машина, имеющая увеличенный срок службы.

Краткое описание чертежей

На чертежах показано:

на фиг.1 - вид в разрезе гвоздезабивной машины, соответствующей варианту 1 осуществления настоящего изобретения,

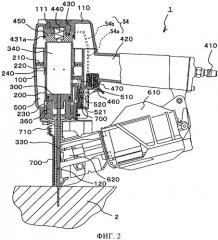

на фиг.2 - вид в разрезе работающей гвоздезабивной машины, соответствующей варианту 1 осуществления настоящего изобретения,

на фиг.3 - вид в разрезе основной части машины, показанной на фиг.1,

на фиг.4 - вид в разрезе, показывающий работу поршня гвоздезабивной машины, соответствующей варианту 1 осуществления настоящего изобретения,

на фиг.5 - вид в разрезе работающей гвоздезабивной машины, соответствующей варианту 1 осуществления настоящего изобретения,

на фиг.6 - вид в разрезе гвоздезабивной машины, соответствующей варианту 2 осуществления настоящего изобретения,

на фиг.7 - вид в разрезе основной части машины, показанной на фиг.6,

на фиг.8 - вид в разрезе основной части машины, показанной на фиг.6,

на фиг.9 - вид в разрезе гвоздезабивной машины, соответствующей варианту 3 осуществления настоящего изобретения,

на фиг.10 - вид в разрезе основной части машины, показанной на фиг.9,

на фиг.11 - вид в разрезе основной части машины, показанной на фиг.9,

на фиг.12 - вид в разрезе гвоздезабивной машины, соответствующей варианту 4 осуществления настоящего изобретения,

на фиг.13А - вид в разрезе основной части машины, показанной на фиг.12,

на фиг.13Б - вид в разрезе основной части машины, показанной на фиг.12,

на фиг.13В - вид в разрезе основной части машины, показанной на фиг.12,

на фиг.14А - вид основной части машины в разрезе по линии А-А (фиг.13А),

на фиг.14Б - вид основной части машины в разрезе по линии В-В (фиг.13Б),

на фиг.14В - вид основной части машины в разрезе по линии С-С (фиг.13 В),

на фиг.15 - вид в разрезе гвоздезабивной машины, соответствующей варианту 5 осуществления настоящего изобретения,

на фиг.16 - вид в разрезе гвоздезабивной машины, соответствующей варианту 5 осуществления настоящего изобретения,

на фиг.17А - вид основной части машины в разрезе по линии D-D (фиг.15),

на фиг.17Б - вид основной части машины в разрезе по линии Е-Е (фиг.16).

Описание вариантов осуществления изобретения

Вариант 1

Описание варианта 1 осуществления гвоздезабивной машины, соответствующей настоящему изобретению, приведено ниже со ссылкой на приложенные чертежи. С целью уточнения направление, в котором крепежный элемент выбрасывается из гвоздезабивной машины 10, определяется как направление выброса, причем в данном варианте осуществления направление выброса является направлением вниз, а противоположное ему направление является направлением вверх.

На фиг.1 представлен вид сбоку в разрезе гвоздезабивной машины 1, соответствующей данному варианту осуществления настоящего изобретения. Гвоздезабивная машина 1 согласно данному варианту осуществления настоящего изобретения состоит, в основном, из корпуса 100, цилиндра 200, расположенного внутри корпуса 100, и поршня 300, скользящего внутри цилиндра 200. Эти конструктивные детали подробно описаны ниже.

Корпус 100 содержит расположенный внутри него цилиндр 200. У корпуса 100 имеется рукояточная часть 101, вытянутая в направлении, приблизительно перпендикулярном направлению забивания. К верхней части корпуса 100 герметично прикреплена несколькими болтами (не показаны) крышка 110, закрывающая верхнее отверстие цилиндра 200. К нижней части корпуса 100 прикреплен несколькими болтами (не показаны) ствол 120, закрывающий нижнее отверстие цилиндра 200. В крышке 110 предусмотрен выпускной канал 111, обеспечивающий соединение с атмосферой описанной ниже камеры 340, расположенной над поршнем внутри цилиндра 200.

Цилиндр 200 имеет приблизительно цилиндрическую форму и обеспечивает опору для возвратно-поступательного скольжения поршня 300 по его внутренней поверхности. Пластина 210 в форме кольца вставлена между наружной поверхностью цилиндра 200 и внутренней поверхностью корпуса 100. Цилиндр 200 имеет воздушные отверстия 220 и 230 и воздушный канал 510, который описывается ниже.

Поршень 300 может совершать возвратно-поступательное скольжение внутри цилиндра 200 в направлении забивания гвоздя. Поршень 300 представляет собой цельную деталь, состоящую из цилиндрической части 310 большого диаметра и цилиндрической части 320 малого диаметра, выступающей вниз из цилиндрической части 310 большого диаметра. Верхний конец бойка 330 в форме стержня вставлен в сквозное отверстие, образованное в центре поршня 300. Нижний конец бойка 330 в процессе забивания упирается в гвоздь. Поршень 300 делит внутреннее пространство цилиндра 200 на надпоршневую камеру 340 и подпоршневую камеру 350 (фиг.4). Для поглощения энергии удара при движении поршня 300 вниз у нижнего конца цилиндра 200 предусмотрен амортизатор 360, представляющий собой упругий элемент в форме бочонка, например, из резины со сквозным отверстием в центре.

Ниже описывается конструктивный узел, посредством которого в цилиндр 200 подается сжатый воздух. Как показано на фиг.1, на конце рукояточной части 101 корпуса 100 предусмотрен воздушный штуцер 410, связанный с воздушным шлангом, подсоединенным к компрессору для подачи сжатого воздуха в гвоздезабивную машину 1. Аккумулятор 420, накапливающий сжатый воздух, поступивший через воздушный штуцер 410, образован верхней частью цилиндрического пространства, ограниченного цилиндром 200, корпусом 100 и пластиной 210. Нижняя часть этого пространства образует возвратную воздушную камеру 500, описанную ниже.

Над цилиндром 200 предусмотрен клапанный механизм с тарельчатым затвором 430, допускающим или преграждающим поступление сжатого воздуха из аккумулятора 420 в цилиндр 200. Тарельчатый затвор 430 представляет собой цельную деталь, состоящую из нижней части 431 приблизительно цилиндрической формы, имеющей в центре сквозное отверстие, и трубчатой верхней части 432, расположенной над нижней частью 431 соосно с последней. На верхнем конце нижней части 431 тарельчатого затвора 430 находится фланец 431а, имеющий диаметр, превышающий диаметр остальной части, и входящий в контакт с выпускной крышкой 110. В нормальных условиях на нижнюю поверхность фланца 431а давит вверх сжатый воздух, скопившийся в аккумуляторе 420. С другой стороны, на тарельчатый затвор 430 оказывает давление, направленное вниз (в сторону упирания в цилиндр 200), клапанная пружина 440, расположенная внутри верхней части 432 и в нормальных условиях (в состоянии готовности к забиванию) находящаяся в нижней мертвой точке. Камера 450 над тарельчатым затвором образована между верхней поверхностью нижней части 431 тарельчатого затвора 430 и крышкой 110. Тарельчатый затвор 430 перемещается между верхней и нижней мертвыми точками, описанными ниже, в зависимости от давления в камере 450 над тарельчатым затвором, описанной ниже и принимающей верхнюю поверхность нижней части 431 тарельчатого затвора 430, и разности между давлением, обусловленным упругой деформацией клапанной пружины 440, и давлением в аккумуляторе 420, принимающим нижнюю сторону фланца 431а тарельчатого затвора 430.

Как показано на фиг.1, при нахождении тарельчатого затвора 430 в нижней мертвой точке его нижняя поверхность упирается в верхнюю поверхность цилиндра 200, преграждая поступление в цилиндр 200 сжатого воздуха из аккумулятора 420. При этом верхняя часть 432 тарельчатого затвора 430 открывает отверстие выпускного канала 111 в крышке 110, обеспечивая связь внутреннего пространства цилиндра 200 с атмосферой.

Далее, как показано на фиг.2, при нахождении тарельчатого затвора 430 в верхней мертвой точке его нижняя поверхность располагается с зазором относительно верхней поверхности цилиндра 200, позволяя сжатому воздуху из аккумулятора 420 войти в цилиндр 200. Кроме этого, верхняя часть 432 тарельчатого затвора 430 закрывает отверстие выпускного канала 111 в крышке 110, препятствуя выходу сжатого воздуха в атмосферу.

Далее, корпус 100 снабжен спусковым элементом 460 и спусковым клапаном 470, инициирующими выброс гвоздя гвоздезабивной машиной 1 в состоянии готовности (фиг.1) и последующий возврат в это состояние.

Спусковой элемент 460 поворотным образом крепится на корпусе 100 и содержит пластинчатый рычаг 461, поворотным образом закрепленный на одном конце. Другой конец рычага 461 спускового элемента упирается в верхний конец описанного ниже толкателя 700, когда толкатель 700 находится в верхней мертвой точке. Поэтому при нажатии спускового элемента 460 вверх, когда толкатель 700 смещен вверх относительно корпуса 100, рычаг 461 отжимает вверх плунжер 471 спускового клапана 470, что подробнее описано ниже.

Спусковой клапан 470 служит для изменения положения тарельчатого затвора 430 путем подачи сжатого воздуха в камеру 450 над тарельчатым затвором или выпуска сжатого воздуха из этой камеры. Как показано на фиг.3, спусковой клапан 470 расположен в корпусе 100 и состоит, в основном, из плунжера 471 в форме стержня с фланцем 471а, диаметр которого превышает диаметр остальной части, приблизительно цилиндрического клапанного поршня 472, окружающего плунжер 471, и пружины 473, упирающейся во фланец 471а плунжера 471 для смещения его вниз. Когда плунжер 471 находится в нижней мертвой точке, воздух между фланцем 471а и корпусом 100 поддерживается в сжатом состоянии, так что сжатый воздух из камеры 474 под клапанным поршнем поступает в камеру 450 над тарельчатым затвором. С другой стороны, когда плунжер 471 находится в верхней мертвой точке под действием силы смещения пружины 473, степень сжатости воздуха между фланцем 471а и корпусом 100 падает, так что сжатый воздух из камеры 474 под клапанным поршнем выпускается в атмосферу.

Ниже описывается конструктивный узел, осуществляющий выброс гвоздей. Этот конструктивный узел состоит из поршня 300, скользящего в направлении забивания гвоздей под действием сжатого воздуха, бойка 330, крепящегося к поршню 300, и ствола 120, направляющего гвоздь в нужную точку забивания.

Ствол 120 служит для ориентирования гвоздя и бойка 330 таким образом, чтобы боек 330 соответствующим образом вошел в контакт с гвоздем и вбил его в требуемой точке объекта 2 крепления. Ствол 120 состоит из дискообразной соединительной части 121, связанной с отверстием на нижнем конце корпуса 100, и трубчатой части 122, тянущейся вниз от центра соединительной части 121. Кроме этого, ствол 120 содержит канал выброса 123, проходящий по центру соединительной части 121 и трубчатой части 122. Магазин 610, вмещающий гвозди, смонтирован на трубчатой части 122 ствола 120. Гвозди последовательно подаются в канал выброса 123 ствола 120 из магазина 610 посредством подавателя 620, который может совершать возвратно-поступательное движение под действием сжатого воздуха и упругих элементов.

Толкатель 700 расположен с возможностью вертикального смещения вдоль наружной поверхности ствола 120. Один конец толкателя 700 соединен с пружиной сжатия 710, оказывающей смещающее воздействие в направлении забивания гвоздей. Толкатель 700 соединен с корпусом 100 через пружину 710. В состоянии готовности к забиванию нижний конец толкателя 700 выступает из нижнего конца ствола 120 (фиг.1). С другой стороны, в ходе операции забивания гвоздя в объект 2 крепления, при которой корпус 100 прижимается к объекту 2 крепления как показано на фиг.2, воздействие на толкатель 700 силы реакции объекта 2 крепления вызывает перемещение толкателя 700 вверх противоположно действию силы смещения пружины 710.

Боек 330 имеет форму цилиндрического стержня, верхний конец которого встроен в поршень 300. Боек 330 скользит внутри канала выброса 123 ствола 120, сообщая гвоздю усилие забивания.

Ниже описывается конструктивный узел, обеспечивающий возврат поршня 300 в верхнее положение в цилиндре 200 после забивания гвоздя. Возвратная воздушная камера 500 служит для возврата поршня 300, переместившегося в нижнюю мертвую точку после забивания гвоздя, в первоначальное положение или верхнюю мертвую точку (первое положение). Возвратная воздушная камера 500 образована нижней частью цилиндрического пространства, ограниченного цилиндром 200, корпусом 100 и пластиной 210. Возвратная воздушная камера 500 связана с цилиндром 200 через воздушные отверстия 220 и 230, каждое из которых сформировано в боковой стенке цилиндра 200 в окружном направлении. Воздушное отверстие 220 расположено над нижней мертвой точкой, а именно точкой, в которой поршень 300 упирается в амортизатор 360 (второе положение). Воздушное отверстие 230 расположено ниже точки, в которой поршень 300 упирается в амортизатор 360. Воздушное отверстие 220 снабжено обратным клапаном 240, допускающим прохождение потока сжатого воздуха в одном направлении из надпоршневой камеры 340 в возвратную воздушную камеру 500. При перемещении поршня 300 из верхней мертвой точки в нижнюю мертвую точку сжатый воздух входит в возвратную воздушную камеру 500, накапливаясь там, через воздушное отверстие 220, снабженное обратным клапаном 240.

Ниже описывается регулятор давления, регулирующий давление в возвратной воздушной камере 500. В данном варианте осуществления регулятор давления состоит, как показано на фиг.3, из воздушного канала 510 и регулировочного клапана 520, управляющего отпиранием/запиранием воздушного канала 510.

Воздушный канал 510 представляет собой канал, обеспечивающий связь между цилиндром 200 и возвратной воздушной камерой 500. Воздушный канал 510 состоит из впускного канала 511, канала управления 512 и выпускного канала 513.

Впускной канал 511 представляет собой канал, направляющий сжатый воздух из цилиндра 200 в канал управления 512. Впускной канал 511 открывается на одном конце на периферийную поверхность цилиндра 200, где сформировано отверстие 511а, и простирается от этого отверстия наружу в радиальном направлении цилиндра 200. Другой конец впускного канала 511 связан с одним концом канала управления 512. Отверстие 511а впускного канала 511 сформировано в периферии надпоршневой камеры 340, где поршень 300 располагается во втором положении.

Канал управления 512 допускает или преграждает поступление сжатого воздуха, движущегося через впускной канал 511 в возвратную воздушную камеру 500. Канал управления 512 простирается в направлении забивания, а именно в направлении скольжения поршня. Канал управления 512 состоит из первого канала управления 512а и второго канала управления 512b. Перегородка 530, имеющая сквозное отверстие, обеспечивающее впуск сжатого воздуха, расположена на участке соединения первого канала управления 512а и второго канала управления 512b.

Первый канал управления 512а на одном конце соединен с впускным каналом 511, а на другом конце - со вторым каналом управления 512b. На одном конце первого канала управления 512а, соединенном с впускным каналом 511, предусмотрен обратный клапан 540, допускающий только поступление сжатого воздуха из впускного канала 511 и препятствующий поступлению сжатого воздуха во впускной канал 511 из первого канала управления 512а. Этот обратный клапан 540 состоит из запорного элемента 541, закрывающего отверстие первого канала управления 512а, соединяющегося с впускным каналом 511, и пружины 542, представляющей собой упругий элемент, смещающий запорный элемент 541 в направлении, противоположном направлению забивания, а именно в направлении, в котором запорный элемент 541 закрывает отверстие. Следовательно, сжатый воздух, поступающий из впускного канала 511, может войти в первый канал управления 512а при отжимании запорного элемента 541 вниз в направлении забивания противоположно действию силы смещения пружины 542. Тем не менее, сжатый воздух в первом канале управления 512а не может войти во впускной канал 511, поскольку запорный элемент 541 закрывает отверстие.

Второй канал управления 512b на одном конце соединен с первым каналом управления 512а, а на другом конце имеет отверстие 512с, открывающееся в направлении забивания из корпуса 100. Кроме того, второй канал управления 512а имеет отверстие 512d, открывающееся вовнутрь в радиальном направлении цилиндра 200, где он соединяется с выпускным каналом 513. Кроме того, вдоль периферийной поверхности второго канала управления 512b между участком соединения с первым каналом управления 512а и отверстием, где он соединяется с выпускным каналом 513, сформирована суженная часть 512е, выступающая вовнутрь в радиальном направлении второго канала управления 512b и имеющая меньший диаметр прохода, чем у остальной части. Во втором канале управления предусмотрен регулировочный клапан 520, допускающий или преграждающий поступление сжатого воздуха в возвратную воздушную камеру 500 из надпоршневой камеры 340 через впускной канал 511 и первый канал управления 512а в зависимости от величины смещения корпуса 100 относительно толкателя 700.

Регулировочный клапан 520 состоит из клапанного элемента 521, скользящего внутри второго канала управления 512b, и пружины 522, представляющей собой упругий элемент, смещающий клапанный элемент 521 в направлении забивания. Клапанный элемент 521 имеет на одном конце фланец 521а, выступающий наружу в радиальном направлении второго канала управления 521b относительно остальной части клапанного элемента 521. Фланец 521а имеет диаметр, превышающий диаметр проходного сечения суженной части 512е второго канала управления 512b, и входит в контакт с этой суженной частью 512е, запирая второй канал управления 512b. Далее, клапанный элемент 521 имеет на другом конце упорную часть 521b, выступающую наружу из корпуса 100 через отверстие 512 с второго канала управления 512b и упирающуюся в толкатель 700. Упорная часть 521b снабжена уплотнительным элементом 523, предотвращающим утечку сжатого воздуха из отверстия 512с. Пружина 522 упирается в фланец 521а на одном конце и в перегородку 530 на другом. Таким образом, пружина 522 смещает фланец 521а клапанного элемента 521 в направлении забивания, а именно в направлении, в котором фланец 521а входит в контакт с суженной частью 512е. Следовательно, если толкатель 700 не упирается в упорную часть 521b, сила смещения пружины 522 обусловливает вхождение фланца 521а в контакт с суженной частью 512е и запирание второго канала управления 512b, в результате чего обратный клапан 520 преграждает поступление сжатого воздуха из первого канала управления 511. Если толкатель 700 упирается в упорную часть 521b и толкает ее вверх, то фланец 521а клапанного элемента 521 перемещается вверх противоположно действия силы смещения пружины 522 и выходит из контакта с суженной частью 512е. Следовательно, обратный клапан 520 допускает поступление сжатого воздуха из первого канала управления 511.

Выпускной канал 513 представляет собой канал, направляющий сжатый воздух из канала управления 512 в возвратную воздушную камеру 500. Выпускной канал 513 открывается на одном конце на периферийную поверхность второго канала управления 512b, где сформировано отверстие 512d, и простирается вовнутрь в радиальном направлении цилиндра 200 от отверстия 512d.

Ниже описывается функционирование гвоздезабивной машины 1, имеющей представленную выше конструкцию.

Вначале гвоздезабивная машина 1, соответствующая данному варианту осуществления, описывается в состоянии готовности к забиванию гвоздей. Как показано на фиг.1, вначале осуществляется подсоединение воздушного штуцера 410 гвоздезабивной машины 1 к воздушному шлангу, соединенному с компрессором (не показан), подающим сжатый воздух в качестве источника энергии гвоздезабивной машины 1. Затем сжатый воздух подается через воздушный штуцер 410 в аккумулятор 420, предусмотренный в корпусе 100 гвоздезабивной машины 1. Накопленный сжатый воздух частично поступает в камеру 474 под клапанным поршнем, показанную на фиг.3, так что плунжер 471 отжимается вниз в нижнюю мертвую точку. При этом сжатый воздух толкает вверх клапанный поршень 472 и входит в камеру 450 над тарельчатым затвором через зазор, образованный поднявшимся клапанным поршнем 472, корпусом 100 и воздушными каналами 480а и 480b, показанными на фиг.1. Сжатый воздух, поступивший в камеру 450 над тарельчатым затвором, толкает вниз тарельчатый затвор 430, так что тарельчатый затвор 430 и цилиндр 200 входят друг с другом в плотный контакт, в результате чего сжатый воздух не поступает в цилиндр 200. Вследствие этого поршень 300 и боек 330 остаются в состоянии готовности к забиванию, находясь все еще в верхней мертвой точке (первое положение).

Ниже описывается функционирование гвоздезабивной машины 1, соответствующей данному варианту осуществления, в ходе операции забивания гвоздя. Как показано на фиг.2, при прижатии пользователем толкателя 700 к объекту 2 крепления верхняя часть толкателя 700 упирается в упорную часть 521b клапанного элемента 521, предусмотренного в канале управления 512 (фиг.3), перемещая клапанный элемент 521 в верхнюю мертвую точку. После этого фланец 521а клапанного элемента 521 выходит из контакта с суженной частью 512е, отпирая воздушный канал 510.

Затем пользователь нажимает спусковой элемент 460 (фиг.2), продолжая прижимать толкатель 700 к объекту 2 крепления. Вследствие этого плунжер 471 спускового клапана 470 (фиг.3) отжимается вверх в верхнюю мертвую точку, благодаря чему происходит выпуск сжатого воздуха из камеры 474 под клапанным поршнем. Кроме того, разность давлений между воздушным каналом 480а и камерой 474 под клапанным поршнем обеспечивает отжимание вниз клапанного поршня 472. После этого происходит выпуск в атмосферу сжатого воздуха из камеры 450 над тарельчатым затвором через воздушный канал 480b в крышке 110 и воздушный канал 480а, предусмотренный в корпусе 100. После выпуска сжатого воздуха из камеры 450 над тарельчатым затвором давление сжатого воздуха в аккумуляторе 420 обусловливает подъем тарельчатого затвора 430 с образованием зазора между тарельчатым затвором 430 и цилиндром 200. Через этот зазор сжатый воздух входит в надпоршневую камеру 340 внутри цилиндра 200. Вследствие поступления сжатого воздуха в надпоршневую камеру 340 происходит быстрое перемещение поршня 300 и бойка 330 в нижнюю мертвую точку. В результате этого кончик бойка 330 бьет по гвоздю и забивает его в объект 2 крепления. При этом в нижней мертвой точке поршень 300 сталкивается с амортизатором 360, и деформированный амортизатор поглощает избыточную энергию.

По мере того как поршень 300 перемещается из верхней мертвой точки в нижнюю, воздух из подпоршневой камеры 350 поступает в возвратную воздушную камеру 500 через воздушное отверстие 230 и воздушный канал 510. Далее, после прохождения поршнем 300 воздушного отверстия 220 (фиг.4) сжатый воздух из надпоршневой камеры 340 частично поступает в возвратную воздушную камеру 500 через воздушное отверстие 220. Затем, после прохождения поршнем 300 отверстия 511а воздушного канала 510, сжатый воздух из надпоршневой камеры 340 частично поступает в возвратную воздушную камеру 500 через воздушный канал 510. При этом в течение операции забивания величины давления в аккумуляторе 420 и надпоршневой камере 340 являются приблизительно равными, а давление в возвратной воздушной камере 500 ниже давления в надпоршневой камере 340. Это связано с тем, что сжатый воздух входит в возвратную воздушную камеру 500 из надпоршневой камеры 340 через воздушное отверстие 220 и воздушный канал 510, где запорные клапаны 240 и 540 создают препятствия для его поступления.

Ниже описывается восстановление состояния готовности гвоздезабивной машины 1, соответствующей данному варианту осуществления, после забивания гвоздя. При возврате пользователем спускового элемента в исходное положение или отводе толкателя 700 от объекта 2 крепления плунжер 471 спускового клапана 470 (фиг.3) возвращается в нижнюю мертвую точку. З