Устройство для измерения давления и скорости его изменения

Иллюстрации

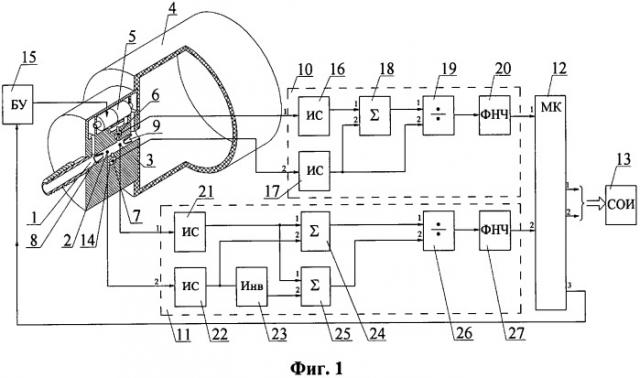

Показать всеИзобретение относится к области измерительной техники. Устройство для измерения давления и скорости его изменения состоит из проточного пневматического канала 1, содержащего два анемочувствительных элемента 2, 3 измерения скорости изменения давления и сообщающего глухую камеру 4 с газодинамическим объектом, микронагнетателя 5 с электроприводом, измерительного 6 анемочувствительного элемента, компенсационного 7 анемочувствительного элемента, первого 8 и второго 9 формирующих сопел, канала 10 измерения давления, канала 11 измерения скорости изменения давления, микроконтроллера 12 и средства 13 отображения информации. Измерительный 6 анемочувствительный элемент размещен в пневматическом канале, объединяющем выходы микронагнетателя 3 по отрицательному избыточному давлению с проточным пневматическим каналом 1. Компенсационный 7 анемочувствительный элемент размещен в непроточной полости 14, сообщенной с проточным пневматическим каналом 1. Первое 8 и второе 9 формирующие сопла, в створе которых расположены первый 2 и второй 3 анемочувствительные элементы измерения скорости изменения давления соответственно, расположены в проточном пневматическом канале 1 встречно друг другу. Первый вход канала 10 измерения давления подсоединен к измерительному 6 анемочувствительному элементу, а второй вход - к компенсационному 7 анемочувствительному элементу. Первый вход канала 11 измерения скорости изменения давления подсоединен ко второму 3 анемочувствительному элементу измерения скорости изменения давления, а второй вход - к первому 2 анемочувствительному элементу. Первый вход микроконтроллера 12 подключен к выходу канала 10 измерения давления, второй вход - к выходу канала 11 измерения скорости изменения давления, а выходами микроконтроллера являются первый выход, являющийся выходным сигналом устройства по давлению, второй выход, являющийся выходным сигналом устройства по скорости изменения давления, подсоединенные к входу системы 13 отображения информации, и третий выход микроконтроллера подсоединен к входу блока 15 управления, выход которого подсоединен к управляющему входу микронагнетателя 3. Технический результат заключается в повышении точности. 3 з.п. ф-лы, 1 ил.

Реферат

Изобретение относится к области измерительной техники и может быть использовано при измерении и контроле давления и скорости его изменения в замкнутых газодинамических объектах различного назначения, в том числе в салоне летательного аппарата, при контроле медико-биологических параметров в системах жизнеобеспечения, а также при контроле режима работы систем фильтрации турбокомпрессорных установок, при контроле герметичности систем пневмогидроавтоматики и утечек газотрубопроводов, и в системах измерения вертикальной скорости летательного аппарата и др.

К группе аналогов заявленного технического решения относятся устройства измерения давления и скорости его изменения, защищенные авторскими свидетельствами СССР №1013779, №1113692 и №1652840.

Известно устройство для измерения скорости изменения давления по А.С. №1013779, G01L 11/00, опубл. в бюл. №15, 23.04.83 - [1], имеющее следующую совокупность существенных признаков: камеру, разделенную упругой мембраной на две полости, одна из которых соединена с источником измеряемого давления непосредственно, а другая - через капилляр, и преобразователь перемещения упругой мембраны в напряжение. Полости сообщены между собой через последовательно соединенные обратный клапан, аккумулятор давления и электропневмоклапан. При этом обратный клапан пневматически соединен с полостью, непосредственно соединенной с источником давления, электропневмоклапан - с полостью, соединенной с источником измеряемого давления через капилляр, а обратный клапан снабжен контактным сигнализатором закрытого положения, через который обмотка электропневмоклапана подсоединена к источнику питания.

Импульсный измеритель скорости изменения давления по А.С. №1113692, G01L 11/00, опубл. в бюл. №34, 15.09.84 - [2], содержит манометрический датчик перепада давления и электропневмоклапан обнуления, преобразователь перемещения мембраны датчика в напряжение, компаратор, мультивибратор, импульсный усилитель, подключенный к электроприводу пневмоклапана обнуления, дополнительный компаратор, триггер, устройства выборки и хранения сигнала, состоящие из электронных ключей, преобразователь перемещения мембраны со встроенными схемами управления, запоминающими конденсаторами и единичными повторителями, разностный усилитель, распределительное устройство, состоящее из задающего генератора, триггера-делителя, формирователя, формирователь импульсов опроса, электронный ключ со встроенной схемой управления.

Устройство для измерения скорости изменения давления газа по А.С. №1652840, G01L 13/02, опубл. в бюл. №20, 30.05.91 - [3], содержит манометрический датчик перепада давления с упругой мембраной, прогиб которой измеряется дифференциальным преобразователем, выход которого соединен с входом блока выделения модуля сигнала, выход которого, в свою очередь, соединен с первым входом блока сравнения, второй вход которого связан с выходом блока задания фиксированного перепада давления. Выход блока сравнения соединен со счетным входом второго счетчика, который является счетчиком измерения абсолютного давления, а также с установочным входом первого счетчика импульсов, с управляющим входом электропневмоклапана и с запускающим входом генератора. Счетный вход первого счетчика соединен с выходом генератора стабильной частоты. Выход дифференциального преобразователя соединен также с входом блока определения знака производной давления, выход которого соединен с управляющим входом второго счетчика. При подаче на управляющий вход второго счетчика сигнала логической единицы счетчик является суммирующим, при подаче логического нуля - вычитающим. Мембрана разделяет корпус датчика перепада давления на две полости - динамическую и статическую. Измеряемое давление pизм непосредственно поступает к динамической полости, а к статической полости через электропневмоклапан, управляемый блоком сравнения.

Скорость изменения давления измеряется путем измерения давления с последующим его преобразованием в электрический сигнал и дифференцированием полученного электрического сигнала. Такой способ получения информации искажает спектр исходного сигнала за счет возникновения в сигналах высокочастотных составляющих такого уровня, что не дает возможность его применения в системах автоматического управления. Кроме того, при таком способе измерения скорости изменения давления при измерении малых скоростей преобразователь давления должен иметь высокую чувствительность. Повышение чувствительности за счет увеличения диаметра мембраны и уменьшения ее толщины приводит к увеличению веса и габаритов прибора, а также прогрессирующего во времени температурного дрейфа выходного сигнала. Кроме того, не всегда удается подобрать упругий чувствительный элемент с необходимой чувствительностью, сохраняющей свою работоспособность в требуемом диапазоне измерения давления. Например, при измерении скорости изменения давления в салоне самолета преобразователь должен обладать чувствительностью не хуже 1 мм вод. ст./с, при этом он должен работать в диапазоне давлений до 12·104 Па.

Наиболее близким по технической сущности к заявленному техническому решению, взятым за прототип, является преобразователь давления и скорости изменения давления газа по А.С. №595674, G01P 5/12, опубл. в бюл. №8, 28.02.78 - [4], содержащий проточную камеру, соединенную с полостью измеряемого давления через нагнетатель, входной и выходной каналы с термоанеморезисторами, включенными в электроизмерительную схему, и систему термостатирования преобразователя, управляемый генератор приращения, выходы которого соединены с входами электропривода нагнетателя, а входы соединены с выходами резисторного делителя напряжения, подключенного к выходам электроизмерительной схемы.

Основным недостатком прототипа по каналу измерения скорости изменения давления является существенное ухудшение динамических свойств информативного сигнала, за счет того, что нагнетатель работает на пневматические каналы значительной длины, что увеличивает длительность пневматических переходных процессов.

Кроме того, принцип формирования выходного сигнала по плотности (давлению) характеризуется тем, что используемые анемочувствительные элементы имеют технологический разброс коэффициента рассеяния, а также некоторые изменения коэффициента анемочувствительности, что приводит к существенным погрешностям сигнала по давлению в прототипе, связанного с постоянством коэффициента деления делителя, построенного на резисторах r постоянного сопротивления. При этом может возникнуть сложность обеспечения устойчивости системы уравновешивания, определяющей динамические свойства системы отработки сигнала по давлению.

Технический результат, на достижение которого направлено заявляемое решение, заключается в повышении эффективности применения устройства: повышении точности, улучшении динамических свойств каналов измерения, а также повышении надежности функционирования.

Повышение метрологических характеристик устройства, и в частности повышение характеристик анемочувствительных элементов канала измерения скорости изменения давления достигается за счет того, что пневматические каналы с анемочувствительными элементами непосредственно примыкают к пневматических выходам микронагнетателя. Это, с одной стороны, облегчает условия работы микронагнетателя (уменьшает его нагрузку), а с другой, сокращает длину проточного пневматического канала, сообщающего газодинамический объект контроля (источник давления) с глухой камерой устройства, а следовательно, улучшает динамические характеристики устройства.

Уменьшение погрешностей, связанных с технологическим разбросом параметров анемочувствительных элементов, достигается за счет введения двух анемочувствительных элементов канала измерения давления, первый из которых является измерительным и размещен в пневматическом канале, объединяющем выходы микронагнетателя по отрицательному избыточному давлению и выходящем в проточный пневматический канал, а второй анемочувствительный элемент канала измерения давления является компенсационным и размещен в непроточной полости, также выходящей в проточный пневматический канал, в котором размещены первый и второй анемочувствительные элементы канала измерения скорости изменения давления. При этом напряжение на выходе измерительного Uи и компенсационного UK анемочувствительных элементов по давлению определяются соответственно выражениями

U и = U 0 и + γ 0 и ρ V H , (1)

U к = U 0 к , (2)

где U0и, U0к - начальное напряжение на выходе измерительного Uи и компенсационного Uк анемочувствительных элементов соответственно; γ0и - коэффициент пропорциональности; ρVH - массовая скорость потока, омывающего измерительный анемочувствительный элемент, работающий по давлению.

Выходной сигнал по давлению определяется зависимостью

Δ U = U и − U к = γ ρ V H , (3)

где плотность ρ при условии пассивного или активного термостатирования глухой камеры пропорциональна давлению в газодинамическом объекте, т.е. определяется выражением

ρ = p g R T

где р - давление в газодинамическом объекте; g - ускорение свободного падения; R - газовая постоянная; T - температура.

Тепловая постоянная времени глухой камеры должна быть не менее 30 мин, и поэтому процессы, проходящие в устройстве являются близкими к изотермическим.

Технический результат достигается тем, что в устройстве для измерения давления и скорости его изменения, состоящем из проточного канала, содержащего два анемочувствительных элемента измерения скорости изменения давления (в качестве которых может быть использован терморезистор) и сообщающего глухую камеру с газодинамическим объектом, микронагнетателя с электроприводом, электроизмерительной схемы, новым является то, в структуру устройства дополнительно введены измерительный анемочувствительный элемент, компенсационный анемочувствительный элемент, первое и второе формирующие сопла, канал измерения давления, канал измерения скорости изменения давления, микроконтроллер и средство отображения информации электроизмерительной схемы.

При этом измерительный анемочувствительный элемент размещен в пневматическом канале, объединяющем выходы микронагнетателя по отрицательному избыточному давлению и выходящем в проточный пневматический канал, сообщающий глухую камеру с газодинамическим объектом. Компенсационный анемочувствительный элемент размещен в непроточной полости, сообщенной с проточным пневматическим каналом.

Первое и второе формирующие сопла, в створе которых размещены первый и второй анемочувствительные элементы измерения скорости изменения давления соответственно, расположены в проточном канале встречно друг другу,

первый вход канала измерения давления подсоединен к измерительному анемочувствительному элементу, а второй вход - к компенсационному анемочувствительному элементу,

первый вход канала измерения скорости изменения давления подсоединен ко второму анемочувствительному элементу измерения скорости изменения давления, а второй вход - к первому анемочувствительному элементу,

первый вход микроконтроллера подключен к выходу канала измерения давления, второй вход - к выходу канала измерения скорости изменения давления, а выходами микроконтроллера являются первый выход устройства по давлению, второй выход устройства по скорости изменения давления, подсоединенные к входам системы отображения информации, и третий выход микроконтроллера подсоединен к входу блока управления, выход которого подсоединен к управляющему входу микронагнетателя.

Микронагнетатель выполнен в виде двукамерного источника опорного расхода, при этом его выходы по отрицательному избыточному давлению объединены между собой пневматическим каналом, содержащим измерительный анемочувствительный канал измерения давления и выходящим в проточный пневматический канал в месте размещения выходов встречно направленных формирующих сопел, в створе которых размещены измерительные анемочувствительные элементы канала измерения скорости изменения давления. При этом входы формирующих сопел сообщены с независимыми выходами микронагнетателя по положительному избыточному давлению.

Канал измерения давления состоит из первой и второй измерительных схем, выходы которых подсоединены соответственно на первый и второй входы сумматора, выход которого совместно с выходом измерительной схемы подсоединены соответственно на первый и второй входы делителя, выход которого через фильтр низких частот подсоединен к выходу канала измерения давления, при этом первый вход канала измерения давления соединен с входом первой измерительной схемы, а второй вход - с входом второй измерительной схемы.

Канал измерения скорости изменения давления состоит из первой измерительной схемы, второй измерительной схемы, инвертора, параллельно включенных первого и второго сумматоров, и последовательно включенных делителя и фильтра низких частот, выход которого является выходом канала измерения скорости изменения давления. При этом первый вход канала измерения скорости изменения давления соединен с входом первой измерительной схемы, а второй вход - с входом второй измерительной схемы, выход первой измерительной схемы подсоединен к первым входам первого и второго сумматоров соответственно. Второй вход первого сумматора соединен с выходом второй измерительной схемы, а второй вход второго сумматора соединен с выходом второй измерительной схемы через инвертор, кроме того, выходы сумматоров подсоединены к первому и второму входам делителя.

Сущность изобретения поясняется на фиг.1, где фиг.1 - структурно-функциональная схема устройства

Здесь:

1 - проточный пневматический канал,

2 - первый анемочувствительный элемент,

3 - второй анемочувствительный элемент,

4 - глухая камера,

5 - микронагнетатель,

6 - измерительный анемочувствительный элемент,

7 - компенсационный анемочувствительный элемент,

8, 9 - первое и второе формирующие сопла,

10 - канал измерения давления,

11 - канал измерения скорости изменения давления,

12 - микроконтроллер,

13 - система отображения информации,

14 - непроточная полость,

15 - блок управления микронагнетателем 3,

16, 17 - первая и вторая измерительная схемы канала 10 измерения давления,

18 - сумматор канала 10 измерения давления,

19 - делитель напряжений канала 10 измерения давления,

20 - фильтр низких частот,

21, 22 - первая и вторая измерительные схемы канала 11 измерения скорости изменения давления,

23 - инвертор,

24, 25 - первый и второй сумматоры канала 11 измерения скорости изменения давления,

26 - делитель напряжений канала 11 измерения скорости изменения давления,

27 - фильтр низких частот канала 11 измерения скорости изменения давления.

Устройство для измерения давления и скорости его изменения состоит из проточного канала 1, содержащего первый 2 и второй 3 анемочувствительные элементы измерения скорости изменения давления и сообщающего глухую камеру 4 с газодинамическим объектом, микронагнетателя 5 с электроприводом, измерительного 6 и компенсационного 7 анемочувствительных элементом, первого 8 и второго 9 формирующих сопел, канала 10 измерения давления, канала 11 измерения скорости изменения давления, микроконтроллера 12 и средства 13 отображения информации электроизмерительной схемы.

Измерительный 6 анемочувствительный элемент размещен в пневматическом канале, объединяющем выходы микронагнетателя 3 по отрицательному избыточному давлению с проточным пневматическим каналом 1. Компенсационный 7 анемочувствительный элемент размещен в непроточной полости 14, сообщенной с проточным пневматическим каналом 1.

Первое 8 и второе 9 формирующие сопла, в створе которых расположены первый 4 и второй 5 анемочувствительные элементы измерения скорости изменения давления соответственно, расположены в проточном пневматическом канале встречно друг другу.

Первый вход канала 10 измерения давления подсоединен к измерительному 6 анемочувствительному элементу, а второй вход - к компенсационному 7 анемочувствительному элементу.

Первый вход канала 11 измерения скорости изменения давления подсоединен ко второму 5 анемочувствительному элементу измерения скорости изменения давления, а второй вход - к первому 4 анемочувствительному элементу.

Первый вход микроконтроллера 12 подключен к выходу канала 10 измерения давления, второй вход - к выходу канала 11 измерения скорости изменения давления. Выходами микроконтроллера являются первый выход устройства по давлению, второй выход устройства по скорости изменения давления, подсоединенные к входам системы 13 отображения информации, и третий выход микроконтроллера подсоединен к входу блока 15 управления микронагнетателем 3, выход которого подсоединен к управляющему входу микронагнетателя.

Микронагнетатель 3 выполнен в виде двухкамерного источника опорного расхода. При этом его выходы по положительному избыточному давлению сообщены с проточным пневматическим каналом 1 в месте расположения входного среза формирующих сопел 8 и 9, а его выходы по отрицательному избыточному давлению сообщены с проточным пневматическим каналом 1 через пневматический канал, в котором расположен измерительный 6 анемочувствительный элемент.

Канал 10 измерения давления состоит из первой 16 и второй 17 измерительных схем, выходы которых подсоединены соответственно на первый и второй входы сумматора 18. Выход сумматора 18 совместно с выходом измерительной схемы 17 подсоединены соответственно на первый и второй входы делителя 19, выход которого через фильтр низких частот 20 подсоединен к выходу канала 10 измерения давления. Первый вход канала 10 измерения давления соединен с входом первой 16 измерительной схемы, а второй вход - с входом второй 17 измерительной схемы.

Канал 11 измерения скорости изменения давления состоит из первой 21 измерительной схемы, второй 22 измерительной схемы, инвертора 23, параллельно включенных первого 24 и второго 25 сумматоров, и последовательно включенных делителя 26 и фильтра низких частот 27, выход которого является выходом канала 11 измерения скорости изменения давления.

Первый вход канала 11 измерения скорости изменения давления соединен с входом первой 21 измерительной схемы, а второй вход - с входом второй 22 измерительной схемы. Выход первой 21 измерительной схемы подсоединен к первым входам первого 24 и второго 25 сумматоров соответственно. Второй вход первого сумматора 24 соединен с выходом второй 22 измерительной схемы, а второй вход второго сумматора 25 соединен с выходом второй 22 измерительной схемы через инвертор 23. Выходы сумматоров подсоединены к первому и второму входам делителя 26.

Устройство работает следующим образом.

При изменении давления с некоторой скоростью в газодинамическом объекте, сообщенном с проточным пневматическим каналом 1, возникает перепад давления между глухой камерой 4 и контролируемым газодинамическим объектом. В результате возникает перетекание воздуха, направление которого определяется знаком скорости изменения давления в контролируемом газодинамическом объекте. Например, при положительной скорости изменения контролируемого давления направление потока воздуха такого, что первым омывается первый анемочувствительный элемент 2, а затем второй анемочувствительный элемент 3. При этом первый анемочувствительный элемент 2 омывается направленной струей, сформированной формирующим соплом 8 и имеющей вследствие этого более высокую скорость обдува, чем у второго анемочувствительного элемента 3. На выходе измерительных схем включения 21 и 22 этих анемочувствительных элементов формируются соответственно напряжения U1 и U2. Напряжение U2 после инвертирования в инверторе 23 алгебраически складывается с напряжением U1, на входе сумматора 25, и на его выходе появляется перепад напряжения ΔU-Σ, которое подается на первый вход делителя напряжений 26. Кроме того, напряжения U1 и U2 дополнительно подаются на входы сумматора 24, на выходе которого формируется перепад напряжений ΔU+Σ, пропорциональный сумме напряжений U1 и U2. Затем этот сигнал подается на второй вход делителя напряжений 26, на выходе которого формируется аналоговый информативный сигнал по скорости изменения давления в достаточной мере свободный от аддитивной и мультипликативной составляющих температурной погрешности. Этот сигнал фильтруется с помощью фильтра низких частот 27 и передается для дальнейшей обработки в микроконтроллер 12, на выходе которого формируется цифровой сигнал, несущий информацию о знаке и скорости изменения давления в газодинамическом объекте.

Формирование информативного сигнала по давлению в газодинамическом объекте осуществляется с помощью измерительного анемочувствительного элемента 6, установленного в объединенном пневматическом канале, сообщенном независимыми пневматическими каналами с выходами микронагнетателя по избыточному отрицательному давлению. Выходы микронагнетателя по избыточному положительному давлению сообщены с входами формирующих сопел 8 и 9. На выходе измерительной схемы включения измерительного анемочувствительного элемента 6 формируется напряжение, включающее две составляющие (выражение (1)): первая из которых пропорциональна температуре воздуха в проточном канале 1 и массовой скорости ρVH в этом канале, а вторая составляющая только температуре воздуха в проточном канале 1, на которую реагирует компенсационный чувствительный элемент.

Компенсационный анемочувствительный элемент 7 канала измерения давления, расположенный в непроточной полости 14, включен в свою измерительную схему 17, выход которой подключен на первый вход сумматора 18 (в качестве которого используется дифференциальный усилитель), на второй вход которого подключен выход измерительной схемы от измерительного анемочувствительного элемента 6. Выходной сигнал сумматора 18 после фильтрации фильтром низких частот 20 подается на первый вход микроконтроллера 12, на выходе которого формируется цифровой сигнал, пропорциональный текущему значению давления в контролируемом газодинамическом объекте.

Заявляемое изобретение позволяет повысить точность, улучшить динамические характеристики, повысить надежность функционирования устройства за счет независимого формирования сигналов по давлению и скорости его изменения.

При этом полученная информация о давлении и скорости его изменения характеризуется высокой точностью, достоверностью и метрологической надежностью, а конструкция устройства для измерения давления и скорости его измерения достаточно проста в реализации и надежна в работе.

1. Устройство для измерения давления и скорости его изменения, состоящее из проточного пневматического канала, содержащего два анемочувствительных элемента измерения скорости изменения давления и сообщающего глухую камеру с газодинамическим объектом, микронагнетателя с электроприводом, электроизмерительной схемы, отличающееся тем, чтов устройство введеныизмерительный анемочувствительный элемент,компенсационный анемочувствительный элемент,первое и второе формирующие сопла,канал измерения давления,канал измерения скорости изменения давления,микроконтроллер,и средство отображения информации электроизмерительной схемы, при этомизмерительный анемочувствительный элемент размещен в пневматическом канале, объединяющем выходы микронагнетателя по отрицательному избыточному давлению с проточным пневматическим каналом,компенсационный анемочувствительный элемент размещен в непроточной полости, сообщенной с проточным пневматическим каналом,первое и второе формирующие сопла, в створе которых расположены первый и второй анемочувствительные элементы измерения скорости изменения давления соответственно, расположены в проточном пневматическом канале встречно друг другу,первый вход канала измерения давления подсоединен к измерительному анемочувствительному элементу, а второй вход - к компенсационному анемочувствительному элементу, первый вход канала измерения скорости изменения давления подсоединен ко второму анемочувствительному элементу измерения скорости изменения давления, а второй вход - к первому анемочувствительному элементу,первый вход микроконтроллера подключен к выходу канала измерения давления, второй вход - к выходу канала измерения скорости изменения давления, а выходами микроконтроллера являются первый выход устройства по давлению, второй выход устройства по скорости изменения давления, подсоединенные к входу системы отображения информации, и третий выход микроконтроллера подсоединен к входу блока управления микронагнетателем, выход которого подсоединен к управляющему входу микронагнетателя.

2. Устройство по п.1, отличающееся тем, что микронагнетатель выполнен в виде двукамерного источника опорного расхода, при этом его выходы по положительному избыточному давлению сообщены с проточным пневматическим каналом в месте расположения входного среза первого и второго формирующих сопел, а его выходы по отрицательному избыточному давлению сообщены с проточным пневматическим каналом через пневматический канал, в котором расположен измерительный анемочувствительный элемент.

3. Устройство по п.1, отличающееся тем, что канал измерения давления состоит из первой и второй измерительных схем, выходы которых подсоединены соответственно на первый и второй входы сумматора, выход которого совместно с выходом измерительной схемы подсоединены соответственно на первый и второй входы делителя, выход которого через фильтр низких частот подсоединен к выходу канала измерения давления, при этом первый вход канала измерения давления соединен с входом первой измерительной схемы, а второй вход - с входом второй измерительной схемы.

4. Устройство по п.1, отличающееся тем, что канал измерения скорости изменения давления состоит из первой измерительной схемы, второй измерительной схемы, инвертора, параллельно включенных первого и второго сумматоров, и последовательно включенных делителя и фильтра низких частот, выход которого является выходом канала измерения скорости изменения давления,при этом первый вход канала измерения скорости изменения давления соединен с входом первой измерительной схемы, а второй вход - с входом второй измерительной схемы,выход первой измерительной схемы подсоединен к первым входам первого и второго сумматоров соответственно,причем второй вход первого сумматора соединен с выходом второй измерительной схемы, а второй вход второго сумматора соединен с выходом второй измерительной схемы через инвертор,кроме того, выходы сумматоров подсоединены к первому и второму входам делителя.