Комплект режущих пластин для последовательного цилиндрического фрезерования и режущий инструмент для последовательного цилиндрического фрезерования с комплектом режущих пластин (варианты)

Иллюстрации

Показать всеУсовершенствованная конструкция комплекта режущих пластин включает в себя множество режущих пластин для цилиндрического фрезерования и выполненных с возможностью установки в державке инструмента, предназначенного для цилиндрического фрезерования. Каждая из режущих пластин имеет ширину, одинаковую для каждой режущей пластины. Каждая из режущих пластин включает в себя вершину, имеющую радиус закругления вершины, отличающийся для каждой режущей пластины, и заднюю поверхность осевого выравнивания, образующую эквивалентную установочную поверхность и эквивалентный задний угол для каждой из множества режущих пластин, когда пластина съемно установлена в державке инструмента. Технический результат:повышение производительности обработки. 3 н. и 19 з.п. ф-лы, 11 ил.

Реферат

Область техники, к которой относится изобретение

Настоящее изобретение относится к системам режущего инструмента, режущей пластины и державок инструмента. Некоторые варианты осуществления, описываемые в данной заявке, направлены на создание сменных индексируемых режущих пластин, имеющих по существу форму параллелограмма, и системы режущего инструмента, включающей в себя такие режущие пластины.

Уровень техники

Режущие пластины, используемые при последовательном цилиндрическом фрезеровании на поворотном столе, имеют профиль по существу в форме параллелограмма, если смотреть с некоторой точки над верхней поверхностью режущей пластины, при этом две длинные стороны образуют две главные или «радиальные» режущие кромки, а две коротких стороны образуют две вспомогательные или «осевые» режущие кромки. По сравнению с другими типами режущих пластин для последовательного цилиндрического фрезерования на поворотном столе режущие пластины, имеющие по существу форму параллелограмма, имеют более выраженную режущую геометрию и обеспечивают более эффективную механическую обработку, потому что длинные радиальные режущие кромки пластин обеспечивают большую глубину резания.

Современные конструкции режущих пластин, имеющих по существу форму параллелограмма, сложны по геометрии, а соответствующие державки инструмента, в которых эти пластины установлены, являются, как правило, цилиндрическими по форме, обеспечивая установку множества пластин по периферии корпуса державки инструмента. Режущие пластины, имеющие по существу форму параллелограмма, обычно поставляются в комплектах или «группах», при этом каждый член группы имеет по существу одну и ту же ширину и некоторые другие общие геометрические характеристики, но включает в себя отличающийся радиус закругления вершины. Таким образом, группа пластин может содержать несколько пластин, а каждая такая пластина может иметь постепенно увеличивающийся радиус закругления вершины. Радиусы закругления вершин в пределах группы пластин, имеющих форму параллелограмма и предназначенных для фрезерования, обычно могут составлять от 0,2 мм до 6,4 мм или более, в зависимости от конкретной ширины пластины группы. Некоторые режущие пластины, имеющие форму параллелограмма, предназначены для применений, связанных с цилиндрическим фрезерованием, имеют, например, такие радиусы закругления вершин, как от 8 до 10 мм.

Авторы данного изобретения обнаружили, что недостатком существующих систем режущих инструментов, в которых используются режущие пластины, имеющие по существу форму параллелограмма, является то, что для установки всех пластин, имеющихся в одной группе пластин, могут потребоваться несколько разных державок инструмента. Как описывается ниже, это требование, как правило, вытекает из того, что существенные различия в радиусах закругления вершины между обычными пластинами в заданной группе требуют разных геометрий гнезд под пластины, даже если ширина режущей пластины в пределах группы оказывается по существу одной и той же. Обычную державку режущего инструмента, предназначенную для удержания режущих пластин, имеющих по существу форму параллелограмма и имеющих относительно малый радиус закругления вершины, нельзя использовать для надежного удержания пластины, принадлежащей той же группе и имеющей существенно больший радиус закругления вершины. Эта несовместимость может потребовать замены державок инструмента оператором, когда проводят механическую обработку с использованием двух или более пластин в пределах заданного семейства, что приводит к простою механического инструмента и вытекающим из этого потерям производительности. Фирмы, занимающиеся изготовлением и оптовой продажей державок инструмента, также должны изготавливать и/или складировать многочисленные державки инструментов, относящихся к заданной группе пластин, что отвлекает на себя и так ограниченные ресурсы и осложняет деятельность по части продаж и оптовых поставок.

Поэтому существует необходимость в усовершенствованной системе режущего инструмента для последовательного цилиндрического фрезерования на поворотном столе, в которой одна державка инструмента может заключать и надежно фиксировать всю группу режущих пластин, имеющих по существу форму параллелограмма и имеющих радиусы закругления вершин, значительно изменяющиеся в некотором диапазоне. Авторы данного изобретения описывают здесь уникальную систему, удовлетворяющую эту неудовлетворенную до сих пор необходимость. Предполагается, что новая система режущего инструмента и новые режущие пластины, описываемые и заявленные в данной заявке, окажут значительное и несомненное экономическое влияние на фирмы, занимающиеся изготовлением режущих инструментов и оптовой торговлей ими, а также на конечных потребителей режущих инструментов.

Раскрытие изобретения

В соответствии с одним неограничивающим аспектом данного изобретения, предложена система режущих пластин, содержащая множество индексируемых режущих пластин для цилиндрического фрезерования, которые выполнены с возможностью установки на державке инструмента для цилиндрического фрезерования. Каждая из множества режущих пластин имеет ширину, одинаковую для каждой режущей пластины, и вершину, имеющую радиус закругления вершины, отличающийся для каждой режущей пластины. Каждая из множества режущих пластин также содержит заднюю поверхность осевого выравнивания, образующую эквивалентную установочную поверхности и эквивалентный задний угол для каждой из множества режущих пластин, когда пластина съемно установлена в державке инструмента для режущего фрезерования. В некоторых вариантах осуществления каждая из множества режущих пластин имеет по существу форму параллелограмма. Неограничивающие примеры геометрии задней поверхности выравнивания каждой из множества режущих пластин включают в себя по существу плоские и по существу конические компоновки.

В соответствии с другим неограничивающим аспектом данного изобретения предложена система режущего инструмента, содержащая державку инструмента, имеющую по меньшей мере одно гнездо под пластину и множество индексируемых режущих пластин для цилиндрического фрезерования, которые выполнены с возможностью установки на цилиндрической державке режущего инструмента. Каждая из режущих пластин выполнена с возможностью прочного удержания в гнезде под пластину. Каждая из режущих пластин имеет ширину, одинаковую для каждой режущей пластины, вершину, имеющую радиус закругления вершины, отличающийся для каждой из множества режущих пластин, и заднюю поверхность осевого выравнивания, образующую эквивалентную установочную поверхность и эквивалентный задний угол для каждой из множества режущих пластин, когда каждая из множества режущих пластин прочно удерживается по меньшей мере в одном гнезде под пластину державки инструмента. В некоторых вариантах осуществления каждая из множества режущих пластин имеет по существу форму параллелограмма. Неограничивающие примеры геометрии задней поверхности выравнивания каждой из множества режущих пластин включают в себя по существу плоские и по существу конические компоновки.

В соответствии с еще одним неограничивающим аспектом данного изобретения предложена система режущего инструмента, содержащая державку инструмента для цилиндрического фрезерования, имеющую по меньшей мере одно гнездо под пластину на перемещаемой части державки инструмента, и множество индексируемых режущих пластин для цилиндрического фрезерования имеющих разные радиусы закругления вершин. Каждая из множества режущих пластин выполнена с возможностью прочного удерживания в гнезде под пластину державки инструмента в положении, подходящем для механической обработки заготовки. В некоторых вариантах осуществления каждая из множества индексируемых режущих пластин для цилиндрического фрезерования имеет по существу форму параллелограмма. Кроме того, в некоторых вариантах осуществления каждая из множества индексируемых режущих пластин для цилиндрического фрезерования включает в себя заднюю поверхность выравнивания, образующую задний угол, который является по существу одним и тем же на каждой из режущих пластин. В некоторых вариантах осуществления каждая задняя поверхность выравнивания является по существу плоской или по существу конической.

Краткое описание чертежей

Признаки и преимущества описываемых здесь устройств и способов можно лучше понять, обратившись к прилагаемым чертежам, на которых:

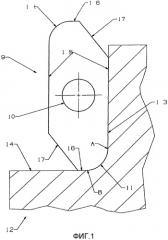

Фиг.1 - упрощенный схематичный вид пластины, имеющей по существу форму параллелограмма и предназначенной для цилиндрического фрезерования, показанной в контакте с заготовкой;

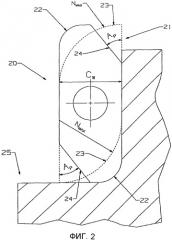

Фиг.2 - упрощенный схематичный вид накладных пластин, имеющих по существу форму параллелограмма и предназначенных для цилиндрического фрезерования, имеющих разные радиусы закругления вершин, причем эти пластины показаны в контакте с заготовкой;

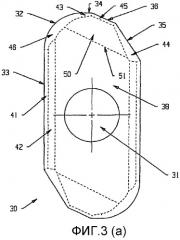

Фиг.3(a) - схематичный вид верхней поверхности согласно одному неограничивающему варианту осуществления пластины, имеющей по существу форму параллелограмма и предназначенной для цилиндрического фрезерования в соответствии с данным изобретением;

Фиг.3(b) - схематичная вертикальная проекция радиальной задней поверхности пластины согласно фиг.3(а);

Фиг 3(с) - схематичная вертикальная проекция осевой задней поверхности пластины согласно фиг.3(а);

Фиг.3(d) - схематичный вид в перспективе пластины согласно фиг.3(а);

Фиг.4(a)-4(c) - схематичные виды пластины, имеющей по существу цилиндрическую форму, демонстрирующие математическую модель для определения геометрии задних поверхностей выравнивания режущей пластины, показанной на фиг. 3(a)-3(d);

Фиг.5(a)-5(c) - схематичные виды верхней поверхности (фиг.5(a)), радиальной стороны (фиг.5(b)) и осевой стороны (фиг.5(c)) согласно дополнительному неограничивающему варианту осуществления режущей пластины, имеющей по существу форму параллелограмма, на которых показана стружечная канавка на верхней поверхности режущей пластины;

Фиг.6(a) и 6(b) - схематичный вид трех накладных пластин, имеющих по существу форму параллелограмма и предназначенных для цилиндрического фрезерования, в пределах группы режущих пластин в соответствии с одним неограничивающим вариантом осуществления данного изобретения, при этом режущие пластины имеют разные радиусы закругления вершин;

Фиг.7(a) и 7(b) - один неограничивающий вариант осуществления системы режущего инструмента для цилиндрического фрезерования в соответствии с данным изобретением, включающей в себя множество идентичных режущих пластин, имеющих по существу форму параллелограмма, и соответствующая державка инструмента;

Фиг.8 - схематичный увеличенный вид режущей пластины и гнезда под пластину узла режущего инструмента, изображенного на фиг.7(a) и 7(b);

Фиг.9(a) и 9(b) - аспекты характерной группы из семи накладных режущих пластин, имеющих по существу форму параллелограмма и имеющих различные радиусы закругления вершин в соответствии с некоторыми неограничивающими вариантами осуществления, описываемыми здесь, причем эти режущие пластины показаны установленными в гнезде под пластину соответствующей державки инструмента для цилиндрического фрезерования;

Фиг.10 - часть режущей пластины, имеющей по существу форму параллелограмма согласно одному неограничивающему варианту осуществления в соответствии с данным изобретением, причем режущая пластина включает в себя коническую заднюю поверхность выравнивания; и

Фиг.11(a) и 11(b) - верхние поверхности согласно двум неограничивающим вариантам осуществления режущих пластин, имеющих по существу форму параллелограмма в соответствии с данным изобретением, причем каждая режущая пластина включает в себя пару главных углов при вершине в плане и пару вспомогательных углов при вершине в плане.

Вышеизложенные подробности станут понятными специалисту в данной области техники после рассмотрения приведенного ниже подробного описания некоторых неограничивающих вариантов осуществления настоящего изобретения. Специалист также сможет понять некоторые из таких дополнительных подробностей после воплощения или использования таких режущих пластин, державок режущего инструмента, систем режущего инструмента и способов, описываемых здесь.

Подробное описание некоторых неограничивающих вариантов осуществления

В данном описании неограничивающих вариантов осуществления и формуле изобретения все не являющиеся номерами примеров обработки или не оговоренные иным образом числа, выражающие количества или характеристики, следует понимать как сопровождаемые во всех случаях термином «примерно». Соответственно, если не указано противоположное, все количественные параметры, приводимые в нижеследующем описании и прилагаемой формуле изобретения, являются приближениями, которые могут изменяться в зависимости от требуемых характеристик, которые предполагается получать в режущих пластинах, державке режущего инструмента, системе режущего инструмента и способах, соответствующих данному изобретению. Не относя нижеследующее к попытке ограничить применение принципа или эквивалентов изобретения объемом притязаний формулы изобретения, отметим, что по самой меньшей мере каждый количественный параметр следует истолковывать по меньшей мере с учетом числа указываемых значащих цифр и применения обычных методов округления.

Любой патент, публикация или иной описательный материал, по существу или частично, который (которая) включен(а) в данное описание, упоминается здесь лишь в той степени, в какой включенный материал не противоречит существующим определениям, положениям или иному описательному материалу, приводимому в этом описании. Как таковое - и в той степени, в какой это необходимо, описание, приводимое здесь, заменяет собой любой противоречащий материал, упоминаемый здесь для справок. Любой материал или его часть, который (которая) упоминается здесь, но противоречит существующим определениям, положениям или иному описательному материалу, приводимому здесь, включен(а) лишь в той степени, в какой он (она) не вызывает противоречие между этим включенным материалом и существующим описательным материалом.

Режущие пластины, имеющие по существу форму параллелограмма, обычно используются при последовательном цилиндрическом фрезеровании для создания квадратного выреза на обработанной заготовке. Таким образом, вершина режущей пластины, имеющей по существу форму параллелограмма, должна продолжаться на всю четверть окружности для поддержания и радиальной, и осевой режущих кромок в контакте с заготовкой во время процесса механической обработки и обеспечивать квадратный вырез. На фиг.1 представлен вид сверху режущей пластины 9, имеющей упрощенную по существу форму параллелограмма обычной конструкции, используемой для цилиндрического фрезерования и показанной в контакте с заготовкой 12. Режущая пластина 9 включает в себя центральное отверстие 10, вершины 11, противоположные радиальные режущие кромки 15, главные осевые режущие кромки 16 и вспомогательные осевые режущие кромки 17. Режущая пластина 9 показана проводящей механическую обработку вертикальной стенки 13 и горизонтальной стенки 14 в заготовке 12 для получения квадратного выреза в заготовке. Державка инструмента не показана на фиг.1 для упрощения чертежа. Как изображено на фиг.1, нижняя вершина 11 является касательной к заготовке 12 в точке А на вертикальной стенке 13 и в точке В на горизонтальной стенке 14. Это гарантирует, что угол выреза между вертикальной стенкой 13, образованной радиальной режущей кромкой 15, и горизонтальной поверхностью 14, образованной главной осевой режущей кромкой 16, по существу составляет 90 градусов, как показано на фиг.1.

Вышеупомянутые главные осевые режущие кромки 16 находятся между вершиной 11 вспомогательной осевой режущей кромки 17 и должны быть параллельны горизонтальной поверхности обрабатываемой заготовки, чтобы обеспечить надлежащую чистоту поверхности и лучше гарантировать формирование выреза с углом 90 градусов на обрабатываемой заготовке. Кроме того, обычная практика, в соответствии с которой вершина, занимающая полную четверть окружности, предусматривается и для радиальных, и для главных осевых режущих кромок в конструкции режущей пластины, имеющей по существу форму параллелепипеда, как показано на фиг.1, накладывает значительные геометрические ограничения, которые можно будет лучше понять, обратившись к фиг.2, и которые являются следующими.

На фиг.1 показаны две упрощенные обычные режущие пластины 20 и 21, имеющие форму параллелограмма, предназначенные для применений, связанных с цилиндрическим фрезерованием, имеющие одну и ту же ширину (Cw) пластины, наложенные друг на друга и находящиеся в контакте с заготовкой 25. Иллюстрируемый периметр режущей пластины 20 показан полностью сплошной линией. Изображенный периметр режущей пластины 21 включает в себя показанные пунктирные линии и промежуточные сплошные линии, обозначающие некоторые участки периметра, общие с режущей пластиной 20. Вершина 22 режущей пластины 20 имеет стандартный радиус, а вершина 23 режущей пластины 21 имеет максимальный возможный для нее радиус (NMAX) закругления, который равен ширине Cw пластины. В действительности, наличие радиуса закругления, равного ширине Cw пластины, было бы практичным в режущей пластине 21, имеющей по существу форму параллелепипеда, потому что это приводит к составляющему ноль градусов углу Ap осевого позиционирования и отсутствию вспомогательной режущей кромки (кромки 24 на режущей пластине 20). Такая конструкция весьма затруднила бы или сделала невозможным стабильное крепление режущей пластины 21 на соответствующей державке инструмента. Кроме того, придавая режущей пластине, имеющей по существу форму параллелограмма, радиус закругления вершины, который больше, чем ширина пластины, нельзя удовлетворить требуемой геометрии пластины, которая, как обсуждалось выше, должна предусматривать вершину, занимающую полную четверть окружности, которая является касательной и к радиальной, и к основной осевой режущим кромкам.

Таким образом, как показано на фиг.2, одно геометрическое ограничение, накладываемое на режущие пластины, имеющие по существу форму параллелограмма и предназначенные для применений, связанных с последовательным цилиндрическим фрезерованием на поворотном столе, заключается в том, что максимальный радиус NMAX закругления вершины должен быть меньше, чем ширина Cw пластины. В промышленности режущих инструментов обычно приемлемое отношение максимального радиуса NMAX закругления вершины к ширине Cw пластины режущей пластины, имеющей по существу форму параллелограмма и предназначенной для применений, связанных с последовательным цилиндрическим фрезерованием на поворотном столе, как правило, находится в диапазоне от 0,4 до 0,65.

Благодаря изменениям в геометрической конструкции режущих пластин, имеющих по существу форму параллелограмма, и их сложной позиционной взаимосвязи с соответствующей державкой инструмента, как описано выше, в настоящее время в промышленности используют множество державок инструментов, чтобы разместить в них группу режущих пластин, имеющих форму параллелограмма. Как тоже отмечено, режущие пластины в группе режущих пластин, имеющих форму параллелограмма, обычно имеют разные радиусы закругления вершин. В настоящее время нет систем инструмента, предназначенных для последовательного цилиндрического фрезерования на поворотном столе, в которых в державку инструмента можно заключать режущие пластины, имеющие относительно большие радиусы закругления вершин, а также режущие пластины, имеющие относительно малые радиусы закругления вершин. Современное требование использования множества державок инструментов для размещения группы пластин, имеющих по существу форму параллелограмма и предназначенных для последовательного фрезерования на поворотном столе, увеличивает производственные затраты фирм-изготовителей режущего инструмента и бесполезный расход сырья. Кроме того, конечные пользователи режущего инструмента страдают от сниженной производительности, обуславливаемой необходимостью замены державки инструмента, когда происходит переключение с режущих пластин, имеющих значительные радиусы закругления вершин, в заданной группе режущих пластин, имеющих по существу форму параллелограмма.

Технические статьи и патентные публикации, касающиеся режущих пластин, имеющих по существу форму параллелограмма, известные авторам данного изобретения, не обеспечивают систему инструмента или способ, при осуществлении которого всю группу режущих пластин, имеющих по существу форму параллелограмма, со значительно различающимися радиусами закругления вершин можно размещать на одной державке инструмента. Примеры патентных публикаций, относящихся к режущим пластинам, имеющим по существу форму параллелограмма, включают в себя патент США № 5,071,292, патент США № 5,052,863, патент США № 5,388,932, патент США № 6,142,716, европейский патент № 0239045, публикацию заявки на патент США № 2006/0013661 и публикацию заявки на патент США № 2007/0031201.

В патенте США № 5,071,292 описана режущая пластина, имеющая по существу форму параллелограмма и имеющая непрерывную криволинейную радиальную переднюю поверхность и радиальную заднюю поверхность, при этом и радиальный передний угол, и радиальный задний угол остаются по существу неизменными вдоль главной режущей кромки относительно соответствующей фрезы или соответствующей державки инструмента.

В патенте США № 5,052,863 описан способ безопасного размещения режущей пластины, имеющей по существу форму параллелограмма и имеющей относительно большой положительный радиальный задний угол вдоль главной режущей кромки в державке инструмента. Способ предусматривает адаптацию державки инструмента, выполненной с возможностью вмещения режущей пластины, имеющей меньший радиальный задний угол, с тем, чтобы преодолеть проблемы прочности, связанные с увеличенным безопорным свисанием при использовании режущих пластин, имеющих по существу форму параллелограмма и имеющих больший радиальный задний угол.

В патенте США № 5,388,932 описана наклонная поверхность в приподнятой области вершины режущей пластины, имеющей по существу форму параллелограмма, причем эта наклонная поверхность увеличивает прочность режущей кромки на главной вершине, сохраняя при этом положительный радиальный передний угол вдоль главной режущей кромки.

В патенте США № 6,142,716 тоже описана наклонная поверхность, имеющая положительный радиальный передний угол. Эта наклонная поверхность включает в себя выемку на главных режущих сторонах, гарантирующую более жесткую установку по месту режущей пластины в державке инструмента и использование меньшего количества материала при изготовлении режущей пластины.

В европейском патенте № 0 239 045 предложена режущая пластина, имеющая по существу форму параллелограмма и имеющая постоянный положительный радиальный передний угол и постоянный радиальный задний угол вдоль главных режущих кромок.

В публикации заявки на патент США № 2006/0013661 описана режущая пластина, имеющая по существу форму параллелограмма с относительно длинными кромками, в которой пограничная поверхность на радиальной задней поверхности продолжается от вершины и переходит в плоскую посадочную поверхность. Режущая пластина обеспечивает плавное резание во время операций высокоскоростного фрезерования.

В публикации заявки на патент США № 2007/0031201 описана режущая пластина, имеющая по существу форму параллелограмма с боковой поверхностью верхней стороны, выполненной в виде криволинейной поверхности, имеющей постоянный угол наклона, и боковой поверхностью нижней стороны, образованной плоской поверхностью, имеющей фиксированный угол наклона. Сообщается, что эта компоновка обеспечивает применение усовершенствованного процесса изготовления как матрицы или пресс-формы режущей пластины, так и гнезда под пластину державки инструмента, сохраняя при этом преимущественный профиль на главном режущем участке режущей пластины.

Ни в одном из вышеуказанных патентов и ни в одной из вышеуказанных публикаций не описана или не предложена идея группы режущих пластин, имеющих по существу форму параллелограмма, имеющих значительно различающиеся радиусы закругления вершин и заключаемые в одной державке инструмента. Вместо этого, как описано выше, обычно необходимо множество державок инструмента, чтобы размещать в них группу режущих пластин с некоторым диапазоном радиусов закругления вершин. В альтернативном варианте фирмы-изготовители режущего инструмента советовали конечным потребителям модифицировать державки инструмента, предназначенные для режущих пластин с меньшими радиусами закругления вершин, или придавать им другую форму, вследствие чего в этих державках можно будет надежно размещать пластины, имеющие большие радиусы закругления вершин.

В вариантах осуществления, соответствующих данному изобретению, описывается уникальная конструкция режущей пластины, которая обеспечивает использование одной державки инструмента для размещения в ней группы режущих пластин, имеющих существенно различающиеся радиусы закругления вершин. Уникальные конструкции и идеи, описываемые здесь, выгодны, в частности применительно к группам режущих пластин, имеющих по существу форму параллелограмма, таких, как те пластины, которые обычно используются в применениях, связанных с последовательным цилиндрическим фрезеровованием на поворотном столе.

В том смысле, в каком он употребляется в данном описании, термин «группа» режущих пластин относится к множеству режущих пластин, при этом каждая пластина имеет радиус закругления вершины, который отличается от присущего другим режущим пластинам в группе, но при этом каждая пластина в группе выполнена с возможностью выполнения операции механической обработки, аналогичной с выполняемыми другими пластинами, и имеет по существу одну и ту же ширину. Члены группы также могут иметь толщину и/или другие геометрические признаки, являющиеся общими, а также могут включать в себя одинаковые или сходные признаки, обеспечивающие ломку стружки. Из фиг.2 будет очевидно, например, что когда радиус закругления вершины пластины для цилиндрического фрезерования уменьшается (так, как бывает, когда заменяют режущую пластину 21 режущей пластиной 20), операция резания становится более «агрессивной» в том смысле, что с заготовки удаляется больший объем материала, а все остальные параметры операции резания сохраняются неизменными.

В том смысле, в каком заходит речь о режущей пластине, которая имеет «по существу форму параллелограмма», эта формулировка относится к режущей пластине, включающей в себя набор противоположных радиальных режущих кромок одинаковой длины, набор противоположных осевых режущих кромок одинаковой длины и набор противоположных закругленных вершин, при этом каждая вершина находится между радиальной режущей кромкой и осевой режущей кромкой, но они необязательно пересекаются. Длина радиальной режущей кромки больше, чем длина осевой режущей кромки, тем самым придавая по существу удлиненную форму режущей пластине, если смотреть с верхней поверхности. Режущую пластину, имеющую по существу форму параллелограмма, можно противопоставить, например, режущим пластинам, имеющим круглую или в основном квадратную форму.

На фиг.3 схематично изображен один неограничивающий вариант осуществления режущей пластины, имеющей по существу форму параллелограмма, предназначенной для цилиндрического фрезерования и выполненной в соответствии с данным изобретением. На фиг.3(a) представлен вид верхней поверхности, на фиг.3(b) представлен вид сбоку или радиальный вид, на фиг.3(с) представлен вид спереди или осевой вид, а на фиг.3(d) представлен вид в перспективе согласно рассматриваемому варианту осуществления. Режущая пластина 30 симметрична на 180° относительно оси центрального отверстия 31 и включает в себя вершину 32, радиальную режущую кромку 33, главную осевую режущую кромку 34, вспомогательную осевую режущую кромку 35 и соединительную режущую кромку 36, соединяющую главную осевую режущую кромку 34 и вспомогательную осевую режущую кромку 35. В соответствии с неограничивающим вариантом осуществления режущая пластина 30 включает в себя по существу плоскую верхнюю поверхность 37 и по существу плоскую нижнюю поверхность 38. От радиальной режущей кромки 33 проходит под наклоном вниз главная радиальная задняя поверхность 41. От главной радиальной задней поверхности 41 проходит под наклоном вниз вспомогательная главная радиальная задняя поверхность 41 и пересекает нижнюю поверхностью 38. От главной осевой режущей кромки 34 проходит под наклоном вниз главная осевая задняя поверхность 43. От вспомогательной осевой режущей кромки 35 проходит под наклоном вниз вспомогательная осевая задняя поверхность 44. От соединительной режущей кромки 36 проходит под наклоном вниз соединительная задняя поверхность 45. Кроме того, от вершины 32 проходит под наклоном вниз коническая задняя поверхность 46. Как отмечалось выше и предполагается на фиг.3(a)-3(d), эти признаки повторяются относительно оси симметрии режущей пластины 30, совпадающей с осью центрального отверстия 31.

Со ссылкой на фиг.3(c)-3(d) следует отметить, что режущая пластина 30 включает в себя заднюю поверхность 50 осевого выравнивания, которая пересекается с главной осевой задней поверхностью 43, вспомогательной осевой задней поверхностью 44, соединительной задней поверхностью 45 и конической задней поверхностью 46. Задняя поверхность 50 осевого выравнивания также пересекает нижнюю поверхность 38 на нижней кромке 51 задней поверхности 50 осевого выравнивания. Как предполагалось выше, задняя поверхность 50 осевого выравнивания присутствует на обоих концах симметричной режущей пластины 30, так что пластина оказывается многогранной, задняя поверхность 50 осевого выравнивания такой же конфигурации предусмотрена во всех режущих пластинах группы пластин, которая включает в себя режущую пластину 30. А если так, то каждую из режущих пластин в группе пластин, которые имеют различные радиусы закругления вершин, которые могут значительно различаться от пластины к пластине, можно прочно удерживать в гнезде под пластину соответствующей державки инструмента. Более конкретно, каждая из режущих пластин, имеющих по существу форму параллелограмма, группа пластин включает в себя заднюю поверхность осевого выравнивания, которая имеет по существу один и тот же задний угол и установочную поверхность, а также предполагает по существу такую же позиционную взаимосвязь в гнезде под пластину соответствующей державки пластин независимо от радиуса закругления вершины конкретной пластины в группе пластин.

Чтобы продемонстрировать один возможный способ проектирования задней поверхности 50 осевого выравнивания режущей пластины 30, рассмотрим нижеследующее математическое описание.

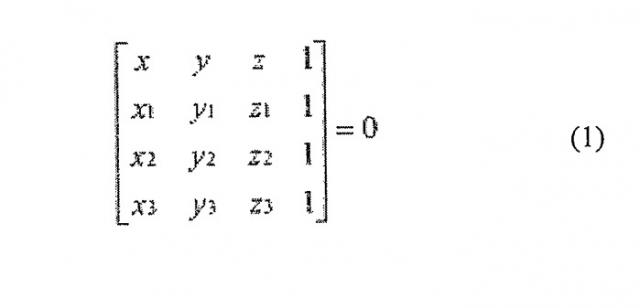

Хорошо известно, что три неколлинеарные точки в трехмерном (3-D) пространстве могут определить плоскую поверхность. Это можно математически описать в уравнении (1):

,

где (x1, y1, z1), (x2, y2, z2) и (x3, y3, z3) представляют собой три неколлинеарные точки в системе координат XYZ, через которые проходит плоская поверхность. Со ссылкой на фиг.4 следует отметить, что на фиг.4(a) изображен вид верхней поверхности режущей пластины 30 (изображенной и на фиг.3). На фиг.4(b) изображен вид сбоку (рассматриваемый вдоль нижней поверхности 60 в направлении стрелки S на фиг.4(а)). На фиг.4(c) изображен подробный вид области, очерченной кругом на фиг. 4(b). Начало «О» координат системы координат XYZ задано в точке пересечения оси 61 центрального отверстия 62 и верхней поверхности 63. Со ссылкой на фиг. 4(a) и (b) следует отметить, что первая точка Р1(x1, y1, z1) и вторая точка Р2(x2, y2, z2) задней поверхности 64 выравнивания вдоль нижней кромки 60 (т.е. линии пересечения задней поверхности 64 выравнивания и нижней кромки 61) определяются уравнениями (2) и (3), которые составлены относительно следующих трех известных параметров: расстояния «D» между нижними кромками 60; угла «Н» в плоскости XY между нижней кромкой 60 и осью Y; и толщины «Т» режущей пластины 30.

Р1(x1, y1, z1)=(-(D/2)×cos(H), -(D/2)×sin(H), -T) (2)

Р2(x2, y2, z2)=(0, -(D/2)×sin(H), -T) (3)

Для определения плоскости задней поверхности 64 выравнивания должна быть известна третья точка Р3(x3, y3, z3). Чтобы определить третью точку Р3(x3, y3, z3), вводят измерительный ролик 65. Это показано на фиг.4(b) и (c). Поскольку ролик 65 касается и задней поверхности 64 выравнивания, и плоскости, продолжающейся вдоль нижней поверхности 66, а также непосредственно контактирует с задней поверхностью 64 выравнивания, это приводит к образованию линии 67 контакта между задней поверхностью 64 выравнивания и измерительным роликом 64. Со ссылкой на фиг.4(c) следует отметить, что координата z точки Р3(x3, y3, z3) может быть определена из дополнительных известных параметров - заднего угла «V» задней поверхности 64 выравнивания и радиуса «r» измерительного ролика 65 - в соответствии с уравнением (4)

Р3(z3)=r+r×sin(V)-T) (4)

На основании фиг.4(a) и 4(c) положение линии 67 контакта, которая по существу параллельна нижней кромке 60, можно определить с помощью уравнения (5) следующим образом:

DCL=D/2+D3=D/2+tg(V)×(r+r×sin(V)) (5)

Поскольку любая точка на линии 67 контакта является точкой на задней поверхности 64 выравнивания, координаты х и у точки Р3(x3, y3, z3) можно определить путем выбора точки, в которой происходит пересечение оси Y плоскости XY для варианта осуществления, показанного на фиг.4(a), как следует из уравнения (6):

Р3(x3, y3)=(0, -DCL/sin(H))=

(0, -[D/2+tg(V)×(r+r×sin(V))])/sin(H) (6)

Таким образом, теперь точка Р3(x3, y3, z3) полностью определяется следующим образом в уравнении (7):

Р3(x3, y3, z3)=(0,-DCL/sin(H))=

(0, -[D/2+tg(V)×(r+r×sin(V))]/sin(H), r+r×sin(V)-T) (7)

Поскольку получены все три точки Р1(x1, y1, z1), Р2(x2, y2, z2) и Р3(x3, y3, z3), уравнение (1) в матричной форме можно преобразовать в следующую общую форму как уравнение (8):

ax+by+cz+d=0, (8)

где a, b, c и d - константы. Поскольку задняя поверхность выравнивания в уравнении (8) определяется просто, ее можно использовать как количественный эталон для всех возможных элементов группы режущих пластин, имеющих по существу форму параллелепипеда и имеющих различные радиусы закругления вершин, и таким образом можно определить подходящую геометрию ориентируемой задней поверхности группы пластин, а каждую пластину в группе можно прочно удерживать в одной соответствующей державке инструмента.

На фиг.5(a)-5(c) схематично показан дополнительный неограничивающий вариант осуществления режущей пластины 71, имеющей по существу форму параллелограмма, в соответствии с данным изобретением предназначенную для применений, связанных с цилиндрическим фрезерованием, и имеющей геометрию 72 стружечной канавки на верхней поверхности 73. Аналогично режущей пластине 30, изображенной на фиг.3(a)-3(d), режущая пластина 71 симметрична на 180° относительно оси центрального отверстия 74. Режущая пластина 71 включает в себя вершину 75, радиальную режущую кромку 76, главную осевую режущую кромку 77, вспомогательную осевую режущую кромку 78 и соединительную режущую кромку 79, соединяющую главную осевую режущую кромку 77 и вспомогательную осевую режущую кромку 78. Режущая пластина 71 дополнительно включает в себя главную радиальную заднюю поверхность 80 ниже радиальной режущей кромки 76, вспомогательную радиальную заднюю поверхность 81, оканчивающуюся на нижней поверхности 82, главную осевую заднюю поверхность 83 ниже вспомогательной