Способ получения полиметилолов

Иллюстрации

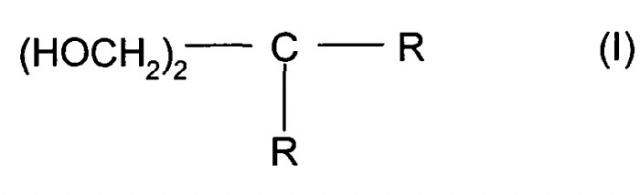

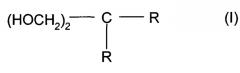

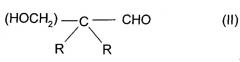

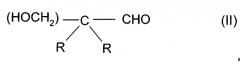

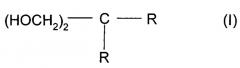

Показать всеИзобретение относится к способу рекуперации компонентов смеси низкокипящих соединений, которая образуется при дистилляции продуктов гидрирования процесса синтеза полиметилолов и содержит третичный амин, воду, метанол, полиметилол формулы (I), метилолалканаль формулы (II), спирт формулы (III) и алканаль с метиленовой группой, находящейся в α-положении к карбонильной группе. Рекуперацию осуществляют путем многоступенчатой дистилляции указанной смеси, на первой ступени которой ее разделяют на преимущественно обогащенную водой высококипящую фракцию и содержащую третичный амин низкокипящую водную органическую фракцию. Водную органическую фракцию первой ступени дистилляции на второй ступени дистилляции разделяют на фракцию, преимущественно содержащую амин, и другую фракцию, обедненную амином. При этом третичным амином является триметиламин или триэтиламин, а температура куба на второй ступени дистилляции составляет 110°С и выше. В формулах (I)-(III) остатки R независимо друг от друга означают другую метилольную группу, алкильную группу с 1-22 атомами углерода или арильную или арилалкильную группу с 6-22 атомами углерода. Способ позволяет рекуперировать третичный амин для его повторного использования в синтезе полиметилолов и значительно снизить содержание в нем метанола. 14 з.п. ф-лы, 4 пр.

Реферат

Изобретение относится к способу рекуперации компонентов смеси низкокипящих соединений, образующейся при дистилляции продуктов гидрирования процесса синтеза полиметилолов.

Полиметилолы, например, такие как неопентилгликоль и триметилолпропан, используют в полимерной сфере для изготовления лаков и покрытий, а также для синтеза полиуретанов и сложных полиэфиров.

Промышленный синтез полиметилолов чаще всего осуществляют по реакции Каниццаро. Для получения триметилолпропана по реакции Каниццаро н-масляный альдегид в присутствии неорганического основания подвергают взаимодействию с избытком формальдегида. При этом в качестве сопутствующего продукта образуется эквивалентное количество неорганического формиата. Выделение соли триметилолпропана является сложным технологическим процессом, требующим дополнительных затрат. Кроме того, перед последующим полезным использованием указанной неорганической соли она должна быть подвергнута переработке и очистке. Образование сопутствующего продукта обуславливает потерю используемых в стехиометрических количествах едкого натра и формальдегида. Кроме того, целевой продукт образуется из н-масляного альдегида по реакции Каниццаро с неудовлетворительным выходом, поскольку указанная реакция сопровождается образованием не находящих применения высококипящих компонентов.

Проблемы, аналогичные указанным выше в случае синтеза триметилолпропана, возникают и при синтезе других полиметилолов, таких как триметилолэтан (из н-пропаналя и формальдегида), триметилолбутан (из н-пентаналя и формальдегида) и неопентилгликоль (из изомасляного альдегида и формальдегида).

С целью устранения указанных недостатков в международной заявке WO 98/28253 предложен многостадийный способ получения полиметилолов, на первой стадии которого (стадии альдольной конденсации), предусматривающей использование третичных аминов в качестве катализатора, альдегиды с 2-24 атомами углерода конденсируют с формальдегидом, получая соответствующие метилолалканали, которые на следующей стадии подвергают гидрированию, превращая в соответствующие полиметилолы. Предложенный в цитируемом документе многостадийный способ обычно называют способом гидрирования. При получении полиметилолов указанным способом образуются незначительные количества сопутствующих продуктов.

После осуществления первой стадии способа гидрирования непревращенные альдегиды и часть аминооснования в общем случае отделяют от образовавшихся метилолалканалей путем дистилляции и возвращают в процесс.

В кубе соответствующей дистилляционной колонны помимо образовавшихся метилолалканалей остаются вода, аддукты муравьиной кислоты с используемыми в качестве катализатора третичными аминами (карбамат), а также сама муравьиная кислота.

В соответствии с указанным способом полиметилолалканаль как правило получают в виде водного раствора концентрацией от 20 до 70% масс.

С целью превращения полиметилолалканаля в соответствующий полиметилол (триметилолпропан или неопентилгликоль) раствор, содержащий полиметилолалканаль, на второй стадии указанного способа подвергают гидрированию.

Образующийся на стадии гидрирования продукт обычно представляет собой водную смесь, содержащую полиметилол, третичный амин, воду, а также побочные органические компоненты, например, такие как аддукт третичного амина с муравьиной кислотой (карбамат).

В связи с этим содержащую полиметилол водную смесь обычно подвергают очистке, заключающейся в дистилляционном отделении низкокипящих соединений от полиметилола.

При дистилляционном выделении низкокипящих соединений в конденсаторе в качестве головного продукта образуется смесь низкокипящих соединений. Указанная смесь может содержать, например, третичный амин, непревращенный альдегид и воду. В частности, указанная смесь содержит спирты, образовавшиеся в результате гидрировании полученных на первой стадии алканалей, такие как изобутанол (в случае изомасляного альдегида) или н-бутанол (в случае н-масляного альдегида), а также образовавшийся из формальдегида метанол.

Возвращение указанной смеси низкокипящих соединений на первую стадию способа гидрирования (стадию альдольной конденсации) является нецелесообразным, поскольку она содержит метанол и соответствующий спирт, образовавшийся из непревращенного альдегида (изобутанол в случае синтеза неопентилгликоля), которые оказывают негативное влияние на протекание альдольной конденсации.

В случае повышенного содержания метанола, например, образуются побочные продукты, такие как метиловый эфир неопентилгликоля и/или метилацетали, что обусловлено взаимодействием с метанолом непревращенных альдегидов, таких как изомасляный альдегид и формальдегид, соответственно метилолалканов.

Другим побочным продуктом, который образуется при получении триметилолпропана, соответственно неопентилгликоля, является, например, 3,3-диметокси-2,2-диметилпропанол.

Образование указанных побочных продуктов приводит к сокращению выхода целевого продукта из используемого в качестве эдукта альдегида.

Присутствующий при альдольной конденсации метанол не только обуславливает снижение выхода целевого продукта вследствие протекания побочных реакций; другая проблема, обусловленная присутствием метанола при альдольной конденсации, состоит в повышенной сложности его отделения от остальных компонентов, поскольку метанол и исходные альдегиды обладают близкими температурами кипения. В случае, если непревращенные исходные альдегиды намереваются возвращать на стадию альдольной конденсации, указанное обстоятельство означает, что для рециркуляции на альдольную конденсацию альдегида, содержащего минимальные количества метанола, вместе с метанолом пришлось бы отделять также значительные количества альдегидов. В противном случае наблюдалось бы повышение концентрации метанола на стадии альдольной конденсации, следствием которого явилось бы указанное выше интенсивное образование побочных продуктов.

К снижению выхода целевого продукта приводит также присутствие на стадии альдольной конденсации изобутанола, поскольку изобутанол является отгоняемым с водяным паром соединением, которое с большим трудом может быть отделено от используемого в качестве эдукта альдегида путем дистилляции.

Рекуперацию смеси низкокипящих соединений путем их дистилляционного разделения обычно не выполняют, поскольку содержащиеся в указанной смеси вещества обладают близкими температурами кипения, причем некоторые из них образуют азеотропные смеси.

В случае получения неопентилгликоля негативное влияние оказывает, в частности, присутствие изобутанола, поскольку он образует с водой низкокипящий гетероазеотроп, характеризующийся областью расслаивания.

Кроме того, в указанной смеси низкокипящих соединений присутствует растворенный диоксид углерода, который образуется на стадии гидрирования в результате гидрирования формальдегида, а также муравьиная кислота, которая находится не в свободном состоянии, а в виде водного раствора образуемой с амином соли. Присутствие солей дополнительно осложняет дистилляцию смеси низкокипящих соединений.

В соответствии с настоящим изобретением было обнаружено, что разделение образующейся на стадии d) смеси низкокипящих соединений на пригодные для повторного использования компоненты даже путем многоступенчатой дистилляции указанной смеси осложнено присутствием в ней непревращенных альдегидов, которые снижают летучесть используемых третичных аминов, в частности триметиламина, вследствие чего третичные амины не могут быть отделены от других органических компонентов с достаточной полнотой или отделение третичных аминов сопряжено со значительными потерями выхода целевого продукта.

В основу настоящего изобретения была положена задача разработать способ очистки образующейся при получении полиметилолов смеси низкокипящих соединений, который позволял бы рекуперировать присутствующие в указанной смеси, пригодные для повторного использования вещества. В частности, следовало найти возможность рекуперации используемого в качестве щелочного катализатора третичного амина и его возвращения на стадию альдольной конденсации. При этом возвращаемый третичный амин должен содержать минимальные количества метанола, чтобы возвращение амина не сопровождалось повышением концентрации метанола на стадии альдольной конденсации, следствием которого явилось бы интенсивное образование побочных продуктов.

В частности, следовало обеспечить также возможность практически полного отделения используемых третичных аминов при одновременном сведении к минимуму потерь выхода целевого продукта.

Кроме того, затраты на используемое для дистилляции технологическое оборудование следовало сократить до возможно более низкого уровня, что позволило бы предложить экономичный способ переработки.

Указанная задача согласно изобретению решается с помощью способа рекуперации компонентов смеси низкокипящих соединений, которая образуется при дистилляции продуктов гидрирования процесса синтеза полиметилолов и содержит третичный амин, воду, метанол, полиметилол формулы (I):

метилолалканаль формулы (II):

спирт формулы (III):

и алканаль с метиленовой группой, находящейся в α-положении к карбонильной группе,

причем остатки R в формулах (I-III) соответственно независимо друг от друга означают другую метилольную группу, алкильную группу с 1-22 атомами углерода или арильную или арилалкильную группу с 6-22 атомами углерода,

причем рекуперацию осуществляют путем многоступенчатой дистилляции указанной смеси, на первой ступени которой ее разделяют на преимущественно обогащенную водой высококипящую фракцию и содержащую третичный амин низкокипящую водную органическую фракцию,

и причем водную органическую фракцию первой ступени дистилляции на второй ступени дистилляции разделяют на фракцию, преимущественно содержащую амин, и другую фракцию, обедненную амином,

отличающегося тем, что третичным амином является триметиламин или триэтиламин и температура куба на второй ступени дистилляции составляет 110°С или выше.

Смесь низкокипящих соединений, подвергаемая рекуперации предлагаемым в изобретении способом, предпочтительно получают путем многостадийного синтеза, на стадии а) которого алканали путем альдольной конденсации с формальдегидом в присутствии используемых в качестве катализатора третичных аминов превращают в метилолалканали формулы (II), полученную на стадии а) реакционную смесь на следующей стадии b) подвергают дистилляционному разделению на кубовый продукт, который преимущественно содержит соединения формулы (II), и содержащий легкокипящие продукты головной поток, полученный на стадии b) кубовый продукт на следующей стадии с) подвергают гидрированию, и продукт выполненного на стадии с) гидрирования на следующей стадии d) подвергают дистилляции, причем на стадии d) выделяют смесь низкокипящих соединений.

На первой стадии а) (стадии альдольной конденсации) алканали в общем случае подвергают альдольной конденсации с формальдегидом в присутствии используемых в качестве катализатора третичных аминов.

В соответствии с предлагаемым в изобретении способом формальдегид как правило используют в виде водного раствора. Коммерчески доступный технический формальдегид обычно представляет собой водный раствор концентрацией 30, 37 или 49% масс. Однако в соответствии с предлагаемым в изобретении способом можно использовать также растворы формальдегида концентрацией до 60% масс.

Технический формальдегид как правило содержит муравьиную кислоту, присутствие которой обусловлено специфической технологией получения указанного формальдегида. Продукты деструкции муравьиной кислоты могут приводить к сокращению срока службы катализатора, используемого на последующей стадии гидрирования, что в свою очередь может обуславливать снижение выхода полиметилолов. В соответствии с особым вариантом осуществления предлагаемого в изобретении способа используют формальдегид с содержанием муравьиной кислоты 150 частей на млн или менее. Подобный формальдегид можно получать путем описанной в международной заявке РСТ/ЕР 2008/052240 обработки формальдегида, соответственно водного раствора формальдегида, щелочными ионообменными смолами.

На стадии альдольной конденсации а) можно использовать алканали с метиленовой группой, находящейся в α-положении к карбонильной группе.

Так, например, в качестве исходных веществ предпочтительно можно использовать алифатические алканали с 2-24 атомами углерода, которые могут быть неразветвленными или разветвленными, а также могут содержать алициклические группы.

В качестве исходных веществ можно использовать также арилалифатические алканали при условии, что они содержат метиленовую группу, находящуюся в α-положении к карбонильной группе. В общем случае в качестве исходных веществ используют аралкилалканали с 8-24 атомами углерода, предпочтительно с 8-12 атомами углерода, например фенилацетальдегид. Особенно предпочтительно используют алифатические алканали с 2-12 атомами углерода, например, 3-этилбутаналь, 3-н-пропил-бутаналь, 3-изопропилбутаналь, 3-н-бутилбутаналь, 3-изобутилбутаналь, 3-втор-бутилбутаналь, 3-трет-бутилбутаналь, 3-этил-н-пентаналь, 3-н-пропил-н-пентаналь, 3-изопропил-н-пентаналь, 3-н-бутил-н-пентаналь, 3-изобутил-н-пентаналь, 3-втор-бутил-н-пентаналь, 3-трет-бутил-н-пентаналь, 3-этил-н-гексаналь, 3-н-пропил-н-гексаналь, 3-изопропил-н-гексаналь, 3-н-бутил-н-гексаналь, 3-изобутил-н-гексаналь, 3-втор-бутил-н-гексаналь, 3-трет-бутил-н-гексаналь, 3-этил-н-гептаналь, 3-н-пропил-н-гептаналь, 3-изопропил-н-гептаналь, 3-н-бутил-н-гептаналь, 3-изобутил-н-гептаналь, 3-втор-бутил-н-гептаналь, 3-трет-бутил-н-гептаналь, 4-этил-пентаналь, 4-н-пропилпентаналь, 4-изопропилпентаналь, 4-н-бутилпентаналь, 4-изобутилпентаналь, 4-втор-бутилпентаналь, 4-трет-бутилпентаналь, 4-этил-н-гексаналь, 4-н-пропил-н-гексаналь, 4-изопропил-н-гексаналь, 4-н-бутил-н-гексаналь, 4-изобутил-н-гексаналь, 4-втор-бутил-н-гексаналь, 4-трет-бутил-н-гексаналь, 4-этил-н-гептаналь, 4-н-пропил-н-гептаналь, 4-изопропил-н-гептаналь, 4-н-бутил-н-гептаналь, 4-изобутил-н-гептаналь, 4-втор-бутил-н-гептаналь, 4-трет-бутил-н-гептаналь, 5-этил-н-гексаналь, 5-н-пропил-н-гексаналь, 5-изопропил-н-гексаналь, 5-н-бутил-н-гексаналь, 5-изобутил-н-гексаналь, 5-втор-бутил-н-гексаналь, 5-трет-бутил-н-гексаналь, 5-этил-н-гептаналь, 5-н-пропил-н-гептаналь, 5-изопропил-н-гептаналь, 5-н-бутил-н-гептаналь, 5-изобутил-н-гептаналь, 5-втор-бутил-н-гептаналь, 5-трет-бутил-н-гептаналь, 3-метилгексаналь, 3-метилгептаналь, 4-метилпентаналь, 4-метилгептаналь, 5-метилгексаналь, 5-метилгептаналь, 3,3,5-триметил-н-пентиловый альдегид, 3,3-диэтил-пентиловый альдегид, 4,4-диэтилпентиловый альдегид, 3,3-диметил-н-бутиловый альдегид, 3,3-диметил-н-пентиловый альдегид, 5,5-диметилгептиловый альдегид, 3,3-диметилгептиловый альдегид, 3,3,4-триметилпентиловый альдегид, 3,4-диметилгептиловый альдегид, 3,5-диметилгептиловый альдегид, 4,4-диметилгептиловый альдегид, 3,3-диэтилгексиловый альдегид, 4,4-диметилгексиловый альдегид, 4,5-диметилгексиловый альдегид, 3,4-диметилгексиловый альдегид, 3,5-диметилгексиловый альдегид, 3,3-диметилгексиловый альдегид, 3,4-диэтилгексиловый альдегид, 3-метил-4-этилпентиловый альдегид, 3-метил-4-этилгексиловый альдегид, 3,3,4-триметилпентиловый альдегид, 3,4,4-триметилпентиловый альдегид, 3,3,4-триметилгексиловый альдегид, 3,4,4-триметилгексиловый альдегид и 3,3,4,4-тетраметилпентиловый альдегид, прежде всего н-алканали с 2-12 атомами углерода.

Помимо изомасляного альдегида, особенно предпочтительно используемого для синтеза неопентилгликоля, в качестве исходных соединений предпочтительно можно использовать также н-масляный альдегид для получения триметилолпропана, ацетальдегид для получения пентаэритрита, пропионовый альдегид для получения триметилолэтана и н-пентаналь для получения триметилолбутана.

Согласно изобретению изомасляный альдегид как правило используют в чистой форме (степень его чистоты в соответствии с данными газовой хроматографии составляет более 99%). Степень чистоты коммерчески доступного изомасляного альдегида обычно составляет 99,5% (без учета воды) при содержании н-масляного альдегида менее 0,1%, причем содержание воды в указанном исходном продукте как правило составляет до 2,5%.

Высокое содержание изомасляного альдегида как правило является предпочтительным, поскольку присутствие н-масляного альдегида обуславливает образование повышенного количества триметилолпропана, подлежащего последующему отделению от неопентилгликоля. Кроме того, могут образоваться другие побочные продукты, такие как изобутанол или изомасляная кислота, которые после гидрирования в большинстве случаев подлежат выделению в виде соответствующих низкокипящих спиртов.

Однако можно использовать также изомасляный альдегид, содержание основного вещества в котором составляет менее 99,5%, например, находящееся в интервале от 95 до 98%.

В качестве третичного амина используют триметиламин или триэтиламин. Для осуществления альдольной конденсации в качестве третичного амина особенно предпочтительно используют триметиламин.

Альдольную конденсацию можно осуществлять при добавлении или без добавления органических растворителей или способствующих растворению веществ. Добавление растворителей или способствующих растворению веществ может быть благоприятным, в частности, в случае использования в качестве исходных веществ длинноцепочечных алканалей. Благодаря использованию растворителей, которые при осуществлении отдельных процессов дистилляции в соответствии с предлагаемым в изобретении способом образуют с низкокипящими соединениями соответствующие низкокипящие азеотропные смеси, при необходимости можно снизить затраты энергии на выполнение указанных процессов и/или облегчить дистилляционное отделение низкокипящих продуктов от высококипящих соединений.

Пригодными растворителями являются, например, циклические или ациклические простые эфиры, такие как тетрагидрофуран, диоксан или метил-трет-бутиловый эфир, а также спирты, такие как метанол, этанол или 2-этилгексанол.

Целесообразное молярное отношение соответствующего свежего добавляемого алканаля к добавляемому количеству формальдегида при альдольной конденсации составляет от 1:1 до 1:5, предпочтительно от 1:1 до 1:3.

Количество добавляемого в качестве катализатора альдольной конденсации третичного амина в пересчете на добавляемый алканаль как правило составляет от 0,001 до 0,2 эквивалента, предпочтительно от 0,01 до 0,07 эквивалента, то есть амин обычно используют в каталитических количествах.

Альдольную конденсация в общем случае осуществляют в температурном интервале от 5 до 100°С, предпочтительно от 15 до 80°С, причем время пребывания в зависимости от температуры в общем случае составляет от 0,25 до 12 часов.

Альдольную конденсацию в указанных выше условиях можно осуществлять при давлении, в общем случае составляющем от 1 до 30 бар, предпочтительно от 1 до 15 бар, особенно предпочтительно от 1 до 5 бар, причем в целесообразном варианте альдольную конденсацию осуществляют под собственным давлением соответствующей реакционной системы.

Альдольную конденсацию можно осуществлять в периодическом или непрерывном режиме. Альдольную конденсацию можно осуществлять в реакторе с мешалкой или трубчатом реакторе. Альдольную конденсацию предпочтительно осуществляют в реакторе с мешалкой непрерывного действия или в каскаде реакторов с мешалкой непрерывного действия. Для регулирования времени пребывания можно осуществлять рецикл части продуктов реакции из одного реактора с мешалкой в другой.

Продукты альдольной конденсации обычно содержат непревращенные исходные соединения, такие как формальдегид, алканали, а также используемый в качестве катализатора третичный амин и при необходимости воду.

Кроме того, продукты альдольной конденсации содержат метилолалканаль формулы (II):

в которой остатки R соответственно независимо друг от друга означают другую метилольную группу, алкильную группу с 1-22 атомами углерода или арильную или арилалкильную группу с 6-22 атомами углерода. Примером образующегося в результате альдольной конденсации метилолалканаля является гидроксипивалиновый альдегид (в случае использования в качестве эдукта изомасляного альдегида) или диметилолбутанол (в случае использования в качестве эдукта н-масляного альдегида).

Продукты альдольной конденсации обычно содержат также примеси и побочные продукты, которые могут образоваться из формальдегида по реакции Каниццаро или по реакции Тищенко, такие как муравьиная кислота, а также формиатные соли используемого в качестве катализатора амина, такие как триметиламмонийформиат.

Продукты альдольной конденсации обычно подвергают реализуемому на стадии b) дистилляционному разделению.

С этой целью продукты альдольной конденсации направляют в дистилляционное устройство (обычно в дистилляционную колонну), в котором их разделяют на более летучие и менее летучие компоненты.

Условия дистилляции как правило выбирают таким образом, чтобы в результате ее осуществления могла быть выделена фракция легкокипящих продуктов, в качестве основных компонентов содержащая непревращенный алканаль, при необходимости воду, формальдегид и метанол. Указанную фракцию можно возвращать на первую стадию способа гидрирования (стадию альдольной конденсации) или на дальнейшую переработку.

После отделения фракции легкокипящих продуктов остается менее летучий кубовый продукт, который в основном состоит из метилолалканаля формулы (II), например гидроксипивалинового альдегида, воды, муравьиной кислоты и карбамата.

В случае использования триметиламина в качестве третичного амина условия дистилляции выбирают таким образом, чтобы часть триметиламина присутствовала во фракции легкокипящих продуктов, а в кубовом продукте оставалась небольшая часть триметиламина. В случае использования триэтиламина условия дистилляции выбирают таким образом, чтобы триэтиламин концентрировался в кубовом продукте.

Указанное дистилляционное разделение предпочтительно следует осуществлять при умеренном давлении, что позволяет предотвращать обусловленную повышенной температурой деструкцию метилолалканалей формулы (II). Так, например, гидроксипивалиновый альдегид может превращаться в неопентилгликолевый эфир гидроксипивалиновой кислоты. С другой стороны, для сохранения возможности конденсации низкокипящего алканаля, такого как изомасляный альдегид, и при необходимости амино-основания, например триметиламина, давление в верхней части дистилляционной колонны не должно быть слишком низким.

Таким образом, дистилляцию не следует осуществлять также при слишком низком давлении, поскольку в зависимости от содержания алканаля и метанола растворимость алканаля формулы (II), такого как гидроксипивалиновый альдегид, в воде при температуре ниже 60°С как правило снижается примерно до 3% масс.

Кроме того, разделение продуктов альдольной конденсации следует осуществлять таким образом, чтобы содержание метанола в потоке легкокипящих продуктов сохранялось на минимально возможном уровне, а следовательно, не была превышена концентрация метанола на стадии альдольной конденсации. Метанол как правило увлекается водным раствором формальдегида, который в зависимости от условий синтеза содержит примерно от 0,5 до 3% масс. метанола.

Метанол как правило обладает более низкой температурой кипения по сравнению с непревращенным алканалем, в связи с чем он концентрируется в верхней части дистилляционной колонны, что обуславливает повышение его концентрации в технологическом процессе.

Для поддержания концентрации метанола на низком уровне могут быть реализованы разные технические мероприятия.

Во-первых, в качестве эдукта альдольной конденсации предпочтительно следует использовать обедненный метанолом формальдегид.

Во-вторых, метанол можно выводить из технологического процесса вместе с непревращенным алканалем, что обуславливает потери алканаля.

Однако в соответствии с предпочтительным вариантом дистилляцию осуществляют в специфических условиях, позволяющих в достаточной мере удерживать метанол в кубе дистилляционной колонны. Подобный предпочтительный вариант дистилляционного разделения продуктов альдольной конденсации описан в международной заявке РСТ/ЕР2008/052240.

В соответствии с указанным предпочтительным вариантом дистилляционное разделение продуктов альдольной конденсации на фракцию легкокипящих продуктов и кубовый продукт в общем случае осуществляют в температурном интервале от 50 до 200°С, предпочтительно от 90 до 160°, при давлении в дистилляционной колонне, в общем случае составляющем от 0,1 мбар до 10 бар, предпочтительно от 0,5 до 5 бар, в частности, при атмосферном давлении. Дистилляционную колонну обычно эксплуатируют при давлении в верхней части, находящемся в интервале от 0,5 до 1,5 бар.

В верхней части дистилляционной колонны предпочтительно осуществляют двухступенчатую конденсацию, причем пары сначала поступают в функционирующий при температуре от 50 до 80°С парциальный конденсатор, по меньшей мере часть конденсата из которого возвращают в дистилляционную колонну, в то время как несконденсировавшиеся пары направляют в последовательно присоединенный дополнительный конденсатор, функционирующий при температуре от -40 до +30°С, и по меньшей мере часть образующегося в нем конденсата выводят из процесса.

В дистилляционную колонну предпочтительно возвращают более 70% масс. образующегося в парциальном конденсаторе конденсата, причем особенно предпочтительно в нее возвращают весь конденсат. Возвращаемый конденсат предпочтительно вводят в верхнюю часть дистилляционной колонны. Из процесса предпочтительно выводят по меньшей мере 70% масс. конденсата, образующегося в последовательно присоединенном конденсаторе.

Парциальный конденсатор функционирует при температуре от 50 до 80°С, предпочтительно от 55 до 60°С. Последовательно присоединенный конденсатор функционирует при температуре от -40 до +30°С, предпочтительно от -10 до +10°С. Давление в верхней части дистилляционной колонны особенно предпочтительно составляет от 1 до 1,2 бар.

Куб дистилляционной колонны предпочтительно соединен с испарителем с небольшим временем пребывания, который функционирует при температуре от 90 до 130°С, особенно предпочтительно от 100 до 105°С. В качестве кубового испарителя особенно предпочтительно используют испаритель с падающей пленкой; кроме того, предпочтительно можно использовать испаритель со стираемой пленкой или глубоковакуумный испаритель. Важным обстоятельством при этом является возможность обеспечения кратковременного пребывания реагентов в испарителе, а следовательно, воздействия низких тепловых нагрузок. Для нагревания испарителя можно использовать соответствующий источник тепла, например водяной пар под давлением 4 бар.

С целью повышения разделяющей способности дистилляционную колонну предпочтительно снабжают внутренними устройствами. При этом продукты альдольной конденсации вводят в пространственную зону дистилляционной колонны, которая предпочтительно находится между 1/4 и 3/4 особенно предпочтительно между 1/3 и 2/3 общего количества теоретических тарелок. Так, например, подачу продуктов альдольной конденсации в дистилляционную колонну можно осуществлять в зоне, находящейся несколько выше ее среднего уровня (отношение числа теоретических тарелок над этой зоной к числу теоретических тарелок, находящихся ниже нее, составляет 3:4).

В качестве внутренних устройств в дистилляционной колонне можно использовать, например упорядоченную насадку, в частности, жестяную насадку, такую как Mellapak 250 Y или Montz Pak, тип В 1-250. Можно использовать также насадку с меньшей или большей удельной поверхностью, тканевую насадку или насадку с иными геометрическими параметрами, такую как Mellapak 252 Y. Благоприятными последствиями использования указанных дистилляционных внутренних устройств являются более низкие потери давления и меньший заполняемый жидкостью удельный объем дистилляционной колонны, например, по сравнению с клапанными тарелками.

В качестве конденсата в парциальном конденсаторе преимущественно образуется вода, которую предпочтительно полностью возвращают в дистилляционную колонну в качестве флегмы. В случае синтеза неопентилгликоля и использования в качестве эдукта изомасляного альдегида образующийся в парциальном конденсаторе конденсат представляет собой смесь, которая помимо воды может содержать, например, около 10% масс. изомасляного альдегида, около 5% масс. аминооснования, такого как триметиламин, около 1% масс. гидроксипивалинового альдегида и около 5% масс. метанола. В подобном случае несконденсировавшиеся пары содержат преобладающие количества изомасляного альдегида и аминооснования, такого как триметиламин. Указанные пары подвергают максимально полной конденсации в последовательно присоединенном конденсаторе. При этом в качестве охлаждающей среды предпочтительно можно использовать холодную воду с максимально низкой температурой, составляющей, например, около 5°С, или охлаждающую смесь (в частности, смесь гликоля с водой), температура которой составляет, например, -20°С.

Из кубового испарителя предпочтительно выгружают смесь, обогащенную метилолалканалем формулы (II), например гидроксипивалиновым альдегидом или диметилолбутаналем. Указанную смесь можно выводить также из соответствующего контура циркуляции.

Для снижения тепловой нагрузки на менее летучий кубовый продукт, образующийся при дистилляционном разделении продуктов альдольной конденсации, указанный продукт перед дальнейшей переработкой можно охлаждать в охладителе, температура которого составляет от 50 до 80°С, особенно предпочтительно от 55 до 60°С.

Полученный на стадии b) кубовый продукт можно подвергать реализуемому на стадии с) гидрированию.

Кубовый продукт стадии b) способа гидрирования, содержащий метилолалканаль общей формулы (II), на стадии с) подвергают гидрированию, превращая в соответствующий полиметилол.

Для гидрирования указанного кубового продукта предпочтительно используют катализаторы, которые содержат по меньшей мере один металл, выбранный из группы, включающей элементы 8-12 побочных групп периодической системы, такой как железо (Fe), рутений (Ru), осмий (Os), кобальт (Со), родий (Rh), иридий (Ir), никель (Ni), палладий (Pd), платина (Pt), медь (Cu), серебро (Ag), Au, цинк (Zn), кадмий (Cd) или ртуть (Hg), предпочтительно железо, кобальт, никель, медь, рутений, палладий или платину, особенно предпочтительно медь предпочтительно на носителе.

В качестве носителя предпочтительно используют носитель, выбранный из группы, включающей оксиды титана, циркония, гафния, кремния и/или алюминия.

Используемые для гидрирования катализаторы можно получать известными из уровня техники методами получения указанных катализаторов на носителе. Предпочтительно можно использовать также катализаторы, которые включают медь на содержащем оксид алюминия или диоксид титана носителе, при дополнительном присутствии или отсутствии одного или нескольких элементов, выбранных из группы, включающей магний, барий, цинк и хром. Подобные катализаторы и их получение известны из международной заявки WO 99/44974.

Кроме того, пригодными катализаторами гидрирования являются содержащие медь катализаторы на носителе, описанные, например, в международной заявке WO 95/32171, европейской заявке на патент ЕР-А 44444 и немецком патенте DE 1957591.

Гидрирование можно осуществлять в периодическом или непрерывном режиме, например, в трубчатом реакторе с насыпным слоем катализатора, реакционный раствор через который пропускают, например, в режиме орошения или режиме отекания, как описано в немецких заявках на патент DE-A1941 633 и DE-A2040501. Может быть предпочтительным рецикл при необходимости предварительно охлажденного частичного потока продуктов гидрирования и его повторное пропускание через стационарный слой катализатора. Может быть предпочтительным также выполнение гидрирования в нескольких последовательно соединенных реакторах, количество которых может составлять, например, от двух до четырех, причем гидрирование в каждом из указанных реакторов, кроме последнего, осуществляют лишь до частичного превращения, составляющего, например, от 50 до 98%, а полное превращение осуществляют только в последнем реакторе. При этом может оказаться целесообразным промежуточное охлаждение выходящих из предшествующего реактора продуктов гидрирования перед их входом в последующий реактор, например, с помощью охлаждающих устройств, путем впрыскивания холодных газов, таких как водород или азот, или введения частичного потока в холодный реакционный раствор.

Температура гидрирования в общем случае составляет от 50 до 180°С, предпочтительно от 90 до 140°С. Давление при гидрировании в общем случае составляет от 10 до 250 бар, предпочтительно от 20 до 120 бар.

Подаваемую в реактор гидрирования реакционную смесь перед входом в него как правило смешивают с таким количеством третичного амина, чтобы показатель рН выходящего из реактора продукта находился в диапазоне от 7 до 9. Указанную реакционную смесь и третичный амин можно подавать в реактор также по отдельности и смешивать в самом реакторе. В качестве третичных аминов можно использовать указанные выше третичные амины, в частности триметиламин.

Продуктом выполняемого на стадии с) гидрирования обычно является водная полиметилольная смесь, содержащая полиметилол формулы (I):

в которой остатки R соответственно независимо друг от друга означают другую метилольную группу, алкильную группу с 1-22 атомами углерода, третичный амин, воду, а также аддукт третичного амина с муравьиной кислотой (карбамат).

Указанная водная полиметилольная смесь предпочтительно обладает следующим составом:

от 20 до 90% масс. полиметилола формулы (I),

от 0 до 10% масс. метанола,

от 0 до 5% масс. третичного амина,

от 0 до 5% масс. побочных органических соединений,

от 0,01 до 5% масс. аддукта третичного амина и муравьиной кислоты (карбамата),

остальное вода.

Указанная водная полиметилольная смесь особенно предпочтительно обладает следующим составом:

от 50 до 80% масс. полиметилола формулы (I),

от 0,1 до 5% масс. метанола,

от 0,01 до 5% масс. третичного амина,

от 0 до 5% масс. побочных органических соединений,

от 0,01 до 5% масс. аддукта третичного амина и муравьиной кислоты (карбамата),

остальное вода.

В качестве побочного органического соединения водная полиметилольная смесь может содержать, например, гидрированную форму исходного алканаля, а именно спирт формулы (III):

в которой остатки R соответственно независимо друг от друга такие, как указано выше.

Водную полиметилольную смесь предпочтительно подвергают очистке, состоящей в отделении низкокипящих соединений от полиметилольного соединения.

Низкокипящие соединения особенно предпочтительно отделяют от водной полиметилольной смеси путем выполняемой на стадии d) дистилляции.

Дистилляцию водной полиметилольной смеси на стадии d) предпочтительно осуществляют таким образом, чтобы в верхней части эксплуатируемой под вакуумом дистилляционной колонны могли быть выделены низкокипящие соединения, такие как вода, спирт формулы (III), метанол и третичный амин.

В процессе указанной дистилляции часть карбаматов обычно вступает во взаимодействие с полиметилольными соединениями в кубе или отпарной секции дистилляционной колонны, сопровождаемое образованием свободного амина и формиатов полиметилольных со