Конструкция из композиционного материала, основное крыло и фюзеляж летательного аппарата, содержащие указанную конструкцию

Иллюстрации

Показать всеИзобретение относится к конструкции из композиционного материала (КМ) с выполненным в ней отверстием и касается крыла и фюзеляжа летательного аппарата (ЛА). Конструкция из КМ является нижней обшивкой основного крыла ЛА. Конструкция содержит конструктивный элемент (КЭ) с отверстиями и смежный КЭ. Отверстия являются отверстиями доступа. Нижняя обшивка основного крыла образована КЭ с отверстиями и смежным КЭ, имеющими поверхности раздела, проходящие в продольном направлении основного крыла и соединяющие КЭ с отверстиями со смежным КЭ. Смежный КЭ соединен с боковым участком КЭ с отверстиями. КЭ с отверстиями и смежный КЭ выполнены таким образом, что воспринимают растягивающую нагрузку и/или сжимающую нагрузку, действующую в продольном направлении крыла. Полная жесткость КЭ с отверстиями при растяжении и/или сжатии в продольном направлении крыла ЛА ниже, чем полная жесткость смежного КЭ при растяжении и/или сжатии в продольном направлении. Также конструкция из КМ может являться обшивкой фюзеляжа ЛА. Обшивка фюзеляжа образована КЭ с отверстиями и смежным КЭ, имеющими поверхности раздела, проходящие в продольном направлении фюзеляжа и соединяющие КЭ с отверстиями со смежным КЭ. Отверстия при этом являются отверстиями, используемыми в качестве окон, в которые вставлен оконный материал. Достигается снижение веса конструкции из КМ, снижение концентрации напряжений, возникающих у периферической кромки отверстий, упрощение конструкции укрепления кромки отверстий. 4 н. и 4 з.п. ф-лы, 18 ил.

Реферат

Область техники

{0001} Данное изобретение относится к конструкции из композиционного материала с выполненным в ней отверстием. Кроме того, изобретение относится к крылу и фюзеляжу летательного аппарата, содержащим указанную конструкцию.

Уровень техники

{0002} В таких областях машиностроения, как, к примеру, авиационная промышленность, судостроение, автомобильная промышленность и прочие отрасли промышленности, широко используются композиционные материалы на основе армированного волокнами пластика (FRP), которые обеспечивают получение высокопрочных, легких конструкций. Иногда в конструкциях из подобного композиционного материала выполняют отверстие, обеспечивающее доступ в процессе контроля и сборки. В случае наличия в конструкции отверстия, у его периферической кромки возникают концентрации напряжений, в результате чего необходимо увеличить прочность у периферической кромки отверстия.

{0003} В приведенной ниже патентной литературе 1 раскрыто техническое решение, в котором для укрепления периферической кромки отверстия доступа, выполненного в обшивке летательного аппарата, увеличивают толщину указанной кромки отверстия путем добавления упрочняющего слоя. В патентной литературе 1 упрочняющий слой фиксируется к основе посредством штырей или шпилек, предотвращающих его отслаивание при воздействии нагрузки.

Список цитируемых источников

Патентная литература

{0004} {PTL 1} Перевод с японского языка международной заявки №2003-513821 согласно Договору о международной патентной кооперации (РСТ).

Сущность изобретения

Техническая задача

{0005} Однако недостатком технического решения, раскрытого в указанной выше патентной литературе 1, является снижение производительности из-за дополнительной операции вставки штырей или шпилек при добавлении упрочняющего слоя.

{0006} Известен способ, исключающий использование указанных штырей или шпилек, согласно которому нижняя обшивка 103 основного крыла 100 летательного аппарата имеет конструкцию, представленную на 8А и 8В. Как показано на фиг.8А, отверстия 102 доступа выполнены по всей длине средней части нижней обшивки 103. Отверстия 102 доступа используют для контроля топливного бака или в процессе сборки. Пунктирные линии на чертеже определяют границы основного крыла 100, включая закрылок, предкрылок и прочие элементы крыла.

{0007} Как показано на фиг.8В, армированный слоистый пластик 104 уложен на базовый слоистый материал 106 для укрепления периферической кромки отверстия 102 доступа. Армированный слоистый пластик 104 имеет форму конуса, как показано в разрезе на фиг.8В, причем конус выполнен так, что толщина слоя материала плавно уменьшается по мере увеличения расстояния от отверстий 102 доступа. Несмотря на то, что для укрепления отверстий 102 доступа достаточно разместить участки 104а армированного слоистого пластика с фиксированной толщиной у периферической кромки отверстий, при воздействии нагрузки в случае использования только указанных участков 104а с фиксированной толщиной возникает расслоение в зоне раздела с основанием 106. С целью предотвращения такого расслоения вместо использования только участков 104а с фиксированной толщиной, в дополнение используют конусные участки 104b, отходящие от участков 104а с фиксированной толщиной, причем толщина конусных участков 104b уменьшается постепенно. И хотя для лучшего понимания конусные участки 104b показаны в заштрихованном виде на фиг.8В, и конусные участки 104b и участки с фиксированной толщиной 104а составляют единое целое и выполнены из одного и того же слоистого материала.

Однако, несмотря на то, что показанная на фиг.8А и фиг.8В конструкция не требует применения штырей или шпилек, как раскрыто, например, в патентной литературе 1, только с точки зрения укрепления отверстий 102 доступа нет необходимости использовать конусные участки 104b, увеличивающие вес конструкции.

{0008} Настоящее изобретение направлено на устранение вышеуказанных недостатков. Задачей изобретения является создание более легкой конструкции из композиционных материалов с учетом концентрации напряжений, возникающих у периферической кромки отверстий. Кроме того, задача настоящего изобретения заключается в том, чтобы предложить основное крыло и фюзеляж летательного аппарата, содержащие указанную конструкцию.

Решение задачи

{0009} Чтобы решить вышеуказанные задачи в конструкции из композиционного материала и основном крыле и фюзеляже летательного аппарата, содержащим указанную конструкцию, использованы следующие технические решения.

В настоящем изобретении предложена конструкция, содержащая конструктивный элемент с отверстиями, изготовленный из композиционного материала, который представляет собой пластик, армированный волокнами, причем указанный конструктивный элемент вытянут в одном направлении и оснащен отверстием. При этом предложенная конструкция также содержит смежный конструктивный элемент, изготовленный из композиционного материала, который представляет собой пластик, армированный волокнами, причем смежный конструктивный элемент вытянут в указанном одном направлении и соединен с боковым участком указанного конструктивного элемента с отверстиями, причем растягивающая нагрузка и/или сжимающая нагрузка действуют в указанном одном направлении, причем жесткость указанного конструктивного элемента с отверстиями при растяжении и/или сжатии в указанном направлении ниже, чем жесткость смежного конструктивного элемента при растяжении и/или сжатии в указанном направлении.

{0010} Поскольку жесткость конструктивного элемента с отверстиями при растяжении в указанном одном направлении ниже, чем жесткость смежного конструктивного элемента при растяжении в указанном одном направлении, растягивающую нагрузку в основном испытывает смежный конструктивный элемент. В результате, из-за того, что растягивающая нагрузка, действующая на конструктивный элемент с отверстиями, становится относительно меньше, концентрация напряжений, возникающих у периферической кромки отверстия, ослабляется. Таким образом, по сравнению со случаем, когда конструктивный элемент с отверстиями и смежный конструктивный элемент имеют одинаковую жесткость при растяжении, допустимо уменьшить укрепление у периферической кромки отверстия.

В случае, когда жесткость конструктивного элемента с отверстиями при сжатии в указанном одном направлении ниже жесткости смежного конструктивного элемента при сжатии в указанном одном направлении, растягивающую нагрузку в основном испытывает смежный конструктивный элемент. В результате, из-за того, что сжимающая нагрузка, действующая на конструктивный элемент с отверстиями, становится относительно меньше, концентрация напряжений, возникающих у периферической кромки отверстий, ослабляется. Таким образом, по сравнению со случаем, когда конструктивный элемент с отверстиями и смежный конструктивный элемент имеют одинаковую жесткость при сжатии, допустимо уменьшить укрепление у периферической кромки отверстий.

В случае действия одновременно растягивающей и сжимающей нагрузок на конструкцию из композиционного материала (то есть при действии изгибающей нагрузки), жесткость конструктивного элемента с отверстиями при растяжении и сжатии в указанном одном направлении следует выбрать меньше по сравнению с жесткостью смежного конструктивного элемента при растяжении и сжатии в указанном одном направлении, в результате растягивающую и сжимающую нагрузки в основном будет воспринимать смежный конструктивный элемент.

{0011} В соответствии с одним из вариантов осуществления изобретения конструктивный элемент с отверстиями изготовлен из композиционного материала, основными компонентами которого являются волокна, ориентированные под углом от +/-30° до +/-60°, предпочтительно +/-45°.

{0012} Поскольку композиционный материал в основном содержит волокна, ориентированные под углом от +/-30° до +/-60°, предпочтительно +/-45°, жесткость при растяжении в направлении под углом 0° (указанное одно направление) снижается. В результате можно получить композиционный материал, способный вытягиваться в направлении растяжения (и/или сжатия). Кроме того, благодаря ориентации волокон в основном под углом от +/-30° до +/-60°, предпочтительно +/-45°, прочность в направлении сдвига (перпендикулярно указанному одному направлению, то есть под углом +/-90°) возрастает, что способствует увеличению жесткости при кручении.

Выражение «в основном содержит волокна, ориентированные под углом от +/-30° до +/-60°, предпочтительно +/-45°» означает, что процентное содержание волокон, ориентированных под углом от +/-30° до +/-60°, предпочтительно +/-45°, выше, чем в обычно используемых композиционных материалах (например, в композиционном материале, используемом для изготовления смежного конструктивного элемента), то есть процентное содержание волокон выше, чем, например, в обычном композиционном материале, используемом для изготовления основного крыла летательного аппарата, с процентным содержанием волокон, ориентированных под углом +/-45°, примерно 60% ((0°, +45°, -45°, 90°)=(30%, 30%, 30%, 10%)), и, к примеру, составляет 70% и более или, предпочтительно 80% и более.

С целью снижения жесткости конструктивного элемента с отверстиями в направлении под углом 0°, предпочтительно используют волокна, ориентированные под углом 0°, из материала, имеющего более низкую жесткость, чем волокна, ориентированные под углом от +/-30° до +/-60°, предпочтительно +/-45°. Например, если под углом от +/-30° до +/-60°, предпочтительно +/-45°, ориентированы углеродные волокна, то под углом 0° можно расположить волокна стеклянные или арамидные.

{0013} Согласно одному из вариантов осуществления изобретения, нижняя обшивка основного крыла летательного аппарата изготовлена из множества композиционных материалов, имеющих поверхности раздела, проходящие в продольном направлении основного крыла, причем один из указанных композиционных материалов, имеющий отверстие доступа, выполненное в нижней обшивке основного крыла, служит в качестве конструктивного элемента с отверстиями, причем другие композиционные материалы выполняют функцию смежных конструктивных элементов.

{0014} Нижняя часть кессона сформирована нижней обшивкой основного крыла, которая воспринимает действующую на нее нагрузку. Во время полета нижняя обшивка подвергается воздействию растягивающей нагрузки, действующей на основное крыло в продольном направлении. Поскольку композиционный материал, в котором выполнено отверстие доступа, служит в качестве указанного выше конструктивного элемента с отверстиями, при этом композиционный материал, соединенный с конструктивным элементом с отверстиями, выполняет функцию указанного выше смежного конструктивного элемента, то растягивающую нагрузку в основном воспринимает смежный конструктивный элемент и только относительно небольшая растягивающая нагрузка действует на конструктивный элемент с отверстиями. Таким образом, допустимо уменьшить укрепление у периферической кромки отверстий доступа, благодаря чему обеспечивается возможность снижения веса основного крыла.

{0015} В соответствии с другим вариантом осуществления настоящего изобретения обшивка фюзеляжа летательного аппарата изготовлена из множества композиционных материалов, имеющих поверхности раздела проходящие в продольном направлении фюзеляжа, причем один из указанных композиционных материалов, имеющий окно в виде отверстия, выполненного в обшивке фюзеляжа, служит в качестве конструктивного элемента с отверстиями, причем другие композиционные материалы выполняют функцию смежных конструктивных элементов.

{0016} Фюзеляж летательного аппарата подвергается растягивающим и сжимающим нагрузкам (то есть изгибающей нагрузке) в продольном направлении. Поскольку композиционный материал, в котором выполнено окно, служит в качестве вышеупомянутого конструктивного элемента с отверстиями, при этом данный композиционный материал, соединенный с конструктивным элементом с отверстиями, служит в качестве смежного конструктивного элемента, растягивающую и сжимающую нагрузки в основном воспринимает смежный конструктивный элемент, при этом только относительно небольшие растягивающая и сжимающая нагрузки действуют на конструктивный элемент с отверстиями. Следовательно, допустимо уменьшить укрепление у периферической кромки отверстий доступа, благодаря чему обеспечивается возможность снижения веса основного крыла.

Преимущества настоящего изобретения

{0017} В соответствии с настоящим изобретением жесткость конструктивного элемента с отверстиями при растяжении и/или сжатии по сравнению с жесткостью смежного конструктивного элемента при растяжении и/или сжатии снижена, в результате чего обеспечивается снижение концентрации напряжений, возникающих у периферической кромки отверстий, и соответственно упрощается конструкция укрепления периферической кромки отверстий и уменьшается вес основного крыла.

Краткое описание чертежей

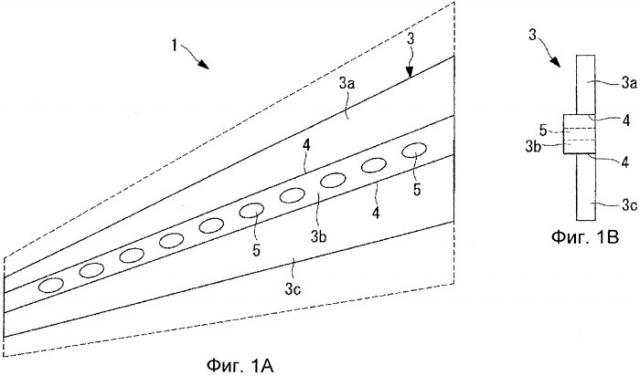

{0018} {Фиг.1А} На фиг.1А на виде в плане показана нижняя обшивка основного крыла летательного аппарата в соответствии с первым вариантом конструкции из композиционного материала согласно настоящему изобретению.

{Фиг.1В} На фиг.1В показан продольный разрез нижней обшивки основного крыла летательного аппарата в соответствии с первым вариантом конструкции из композиционного материала согласно настоящему изобретению.

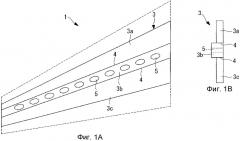

{Фиг.2} На Фиг.2 в аксонометрии показаны нижняя обшивка и стрингер, образующий часть основного крыла, имеющего кессонную конструкцию.

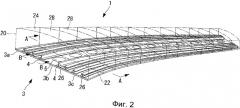

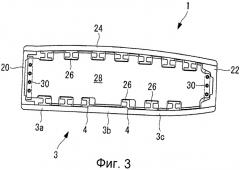

{Фиг.3} На фиг.3 показано поперечное сечение по разрезу А-А, указанному на фиг.2.

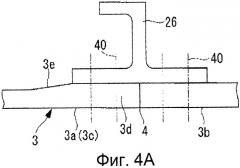

{Фиг.4А} На фиг.4А показано поперечное сечение по разрезу В-В, указанному на фиг.2, с пояснением способа крепления стрингера и нижней обшивки.

{Фиг.4В} На фиг.4В показано поперечное сечение по разрезу В-В, указанному на фиг.2, с пояснением способа крепления стрингера и нижней обшивки.

{Фиг.4С} На фиг.4С показано поперечное сечение по разрезу В-В, указанному на фиг.2, с пояснением способа крепления стрингера и нижней обшивки.

{Фиг.4D} На фиг.4D показано поперечное сечение по разрезу В-В, указанному на фиг.2, с пояснением способа крепления стрингера и нижней обшивки.

{Фиг.5А} На фиг.5А показано поперечное сечение по разрезу В-В, указанному на фиг.2, с пояснением другого способа крепления стрингера и нижней обшивки.

{Фиг.5В} На фиг.5В показано поперечное сечение по разрезу В-В, указанному на фиг.2, с пояснением другого способа крепления стрингера и нижней обшивки.

{Фиг.5С} На фиг.5С показано поперечное сечение по разрезу В-В, указанному на фиг.2, с пояснением другого способа крепления стрингера и нижней обшивки.

{Фиг.5D} На фиг.5D показано поперечное сечение по разрезу В-В, указанному на фиг.2, с пояснением другого способа крепления стрингера и нижней обшивки.

{Фиг.6А} На фиг.6А показано поперечное сечение по разрезу В-В, указанному на фиг.2, с пояснением другого способа крепления стрингера и нижней обшивки.

{Фиг.6В} На фиг.6В показано поперечное сечение по разрезу В-В, указанному на фиг.2, с пояснением другого способа крепления стрингера и нижней обшивки.

{Фиг.6С} На фиг.6С показано поперечное сечение по разрезу В-В, указанному на фиг.2, с пояснением другого способа крепления стрингера и нижней обшивки.

{Фиг.7} На фиг.7 на виде сбоку показан фюзеляж летательного аппарата, изображающий другой пример применения конструкции, выполненной из композиционного материала, согласно настоящему изобретению. {Фиг.8А} На фиг.8А на виде сверху показана нижняя обшивка основного крыла летательного аппарата в материалах, использованных при экспертизе заявки.

{Фиг.8В} На фиг.8В показан продольный разрез нижней обшивки основного крыла летательного аппарата в материалах, использованных при экспертизе заявки.

Подробное описание изобретения

{0019} Вариант реализации предложенной конструкции из композиционного материала рассмотрен ниже со ссылкой на фиг.1А - фиг.3.

На фиг.1А и фиг.1В показана нижняя обшивка 3 основного крыла 1 летательного аппарата. Нижняя обшивка 3 представляет собой конструкцию из композиционного материала, выполненную из армированного волокнами пластика (FRP). Пунктирные линии на чертеже определяют границы основного крыла 1, включая закрылок, предкрылок и прочие элементы крыла.

{0020} Как показано на фиг.2 и фиг.3, кессон коробчатой формы образован нижней обшивкой 3, передним лонжероном 20 и задним лонжероном 22, выполняющими функцию боковых обшивок, установленных вертикально по обоим краям в направлении ширины нижней обшивки 3, а также верхней обшивкой 24, соединяющей верхние концы переднего лонжерона 20 и заднего лонжерона 22 друг с другом, при этом нижняя обшивка 3 воспринимает нагрузку, действующую на основное крыло 1.

{0021} Нижняя обшивка 3 состоит из трех частей, а именно передней части 3а (смежный конструктивный элемент), расположенной на передней кромке основного крыла 1, центральной части 3b, соединенной с передней частью 3а, и задней частью 3с (смежный конструктивный элемент), соединенной с центральной частью 3b и расположенной на задней кромке основного крыла 1. Каждая из указанных частей: передняя часть 3а, центральная часть 3b и задняя часть 3с соединены между собой посредством крепежных элементов или с использованием связующих участков вдоль поверхностей 4 раздела, проходящих в продольном направлении основного крыла 1. Как показано ниже, можно выбрать вариант соединения посредством крепежных элементов или с использованием связующих участков.

{0022} Как показано на фиг.2 и фиг.3, в продольном направлении основного крыла 1 предусмотрено множество стрингеров 26. Стрингеры 26, как и нижняя обшивка 3, и прочие элементы крыла, изготовлены из композиционного материала на основе армированного волокнами пластика (FRP). Каждый стрингер 26 прикреплен к внутренней поверхности нижней обшивки 3 и верхней обшивки 24, причем в основном стрингеры воспринимают нагрузку, действующую на основное крыло 1 в продольном направлении.

Ребра 28 установлены внутри основного крыла 1, имеющего кессонную конструкцию, разделяют внутреннее пространство в продольном направлении на множество секций. Ребра 28, выполненные в виде пластин, проходят в поперечном направлении (перпендикулярно продольному направлению) основного крыла 1, причем большинство из них расположены на заданном расстоянии друг от друга в продольном направлении крыла. Как показано на фиг.3, передние и задние края каждого пластинчатого ребра 28 прикреплены соответственно к переднему лонжерону 20 и заднему лонжерону 22 посредством крепежных элементов 30, таких как болты, гайки и прочие крепежные элементы.

{0023} Передняя часть 3а нижней обшивки 3 выполнена из композиционного материала, основными компонентами которого являются пластики, армированные углеродными волокнами (CFRP). Процентное содержание направленных определенным образом углеродных волокон устанавливают примерно в соответствии с обычно принятым значением для конструкций летательных аппаратов. Например, возможна конфигурация, при которой множество слоев, содержащих отдельные волокна с различной ориентацией, уложены так, что (0°, +45°, -45°, 90°)=(30%, 30%, 30%, 10%), причем определено, что направление, в котором вытянуто основное крыло 1 (продольное направление), 0°. Количество слоев в слоистом пластике композиционного материала, используемого для изготовления передней части 3а, определяют в зависимости от прочности, которую необходимо обеспечить, и достигает, например, нескольких десятков.

{0024} Как и передняя часть 3а, задняя часть 3с нижней обшивки 3 изготовлена из композиционного материала, который представляет собой пластики, армированные углеродными волокнами (CFRP). Как и для передней части 3а, процентное содержание ориентированных определенным образом углеродных волокон устанавливают примерно в соответствии с обычно принятым значением для конструкций летательных аппаратов. Например, возможна конфигурация, при которой множество слоев, содержащих отдельные волокна с различной ориентацией, уложены так, что (0°, +45°, -45°, 90°)=(30%, 30%, 30%, 10%), причем определено, что направление, в котором вытянуто основное крыло 1 (продольное направление), 0°. Количество слоев в слоистом пластике композиционного материала, используемого для изготовления задней части 3с, определяют в зависимости от прочности, которую необходимо обеспечить, и достигает, например, нескольких десятков.

{0025} Центральная часть 3b нижней обшивки 3 выполнена из композиционного материала, основными компонентами которого являются пластики, армированные углеродными волокнами (CFRP). Множественные отверстия 5 доступа (отверстия), используемые для контроля топливного бака внутри основного крыла 1, в процессе сборки и в других целях, расположены на заданном расстоянии друг от друга в направлении вытягивания основного крыла 1. Таким образом, центральная часть 3b выполнена в виде конструктивного элемента с отверстиями. Отверстия 5 доступа отсутствуют в передней части 3а и задней части 3с.

Как показано на фиг.1В, центральная часть 3b имеет постоянную толщину; количество слоев волокон в указанной части больше, чем в передней части 3а и задней части 3с. Таким образом, толщина центральной части больше на соответствующую величину.

Процентное содержание ориентированных определенным образом углеродных волокон в центральной части 3b отличается от соответствующих значений в передней части 3а и задней части 3с, причем волокна в основном ориентированы под углом +/-45°, причем направление вытягивания основного крыла 1 определено под углом 0°. При этом процентное содержание волокон, ориентированных под углом +/-45°, в центральной части 3b, больше, чем в передней части 3а и задней части 3с, причем их конфигурация такова, что множество слоев волокон, содержащих отдельные волокна с различной ориентацией, уложены друг на друга таким образом, что, к примеру, процентное содержание волокон, ориентированных под углом +/-45°, составляет 70% и более, предпочтительно 80% и более. Кроме того, для снижения жесткости при растяжении в направлении 0° возможна замена углеродных волокон, ориентированных под углом 0°, на стеклянные (стекловолокно) или арамидные (арамидное волокно).

{0026} Ниже приведены способы соединения передней части 3а и задней части 3с с центральной частью 3b нижней обшивки 3.

В соответствии с данным вариантом реализации изобретения, несмотря на то, что прочность центральной части 3b в продольном направлении меньше, чем прочность передней части 3а и задней части 3с в продольном направлении, в связи с тем, что в ней выполнены отверстия 5 доступа и, соответственно, возникают концентрации напряжений, толщина центральной части 3b больше, чем толщина передней части 3а и задней части 3с. В данном случае используют варианты соединений, показанные на фиг.4А - фиг.6С.

{0027} На фиг.4А - фиг.4D показана конструкция, в которой для компенсации разницы в толщине центральной части 3b и передней части 3а (или задней части 3с), в конце передней части 3а (или задней части 3с) вплотную к поверхности раздела 4 предусмотрена часть 3d увеличенной толщины, выполненной за счет постепенного увеличения толщины с помощью конусообразной части 3е. Такое решение обеспечивает выравнивание толщины центральной части 3b, передней части 3а и задней части 3с, в результате чего их можно прочно закрепить посредством стрингеров 26.

Стрингеры 26 и нижняя обшивка 3 (центральная часть 3b, передняя часть 3а и задняя часть 3с) соединены в местах, отмеченных штрихпунктирными линиями на фиг.4А, посредством крепежных элементов 40 (болтов, гаек и прочих крепежных элементов).

На фиг.4В проиллюстрирован вариант соединения стрингеров 26 и нижней обшивки 3 (центральной части 3b, передней части 3а и задней части 3с) посредством крепежных элементов 40 после их скрепления с использованием связующих участков 42, помещенных между ними.

На фиг.4С показан способ соединения только с использованием связующих участков 42 без применения крепежных элементов.

{0028} Кроме способа соединения стрингеров 26 и нижней обшивки 3 (центральной части 3b, передней части 3а и задней части 3с) с использованием связующего участка после того, как элементы обработаны отдельно (способ соединения после обработки), применяют способ совместного соединения, при котором связующий участок помещают между обработанными стрингерами 26 и предварительно обработанной нижней обшивкой 3, которые впоследствии совместно подвергают действию температуры и/или давления, причем для соединения элементов возможен способ совместной обработки, при котором связующий участок помещают между предварительно обработанными стрингерами 26 и предварительно обработанной нижней обшивкой 3, которые впоследствии совместно подвергают действию температуры и/или давления. Подобные способы соединения элементов применяют также в случаях, рассмотренных ниже и показанных на фиг.5А - фиг.6С.

{0029} Как показано на фиг.4D, возможен наклон поверхностей раздела 4 в направлении увеличения толщины обшивки. При формировании поверхностей раздела 4 в виде наклонных плоскостей, как указано на чертеже, увеличивается площадь совмещения и контакта центральной части 3b с передней частью 3а (или с задней частью 3с), обеспечивая при этом возможность получения более прочного соединения. Подобные поверхности раздела 4 также применимы для способов соединения, указанных на фиг.5А - фиг.6С, рассмотренных ниже.

{0030} На фиг.5А - фиг.5D показан вариант, согласно которому с целью компенсации разницы в толщине центральной части 3b и передней части 3а (или задней части 3с), между стрингерами 26 и передней частью 3а (или задней частью 3с) помещают прокладки 44. В качестве прокладок 44 можно использовать тот же армированный волокнами композиционный материал, используемый, например, в передней части 3а, или также возможно использование титанового сплава.

На фиг.5А, как на фиг.4А, показан вариант соединения стрингеров 26 и нижней обшивки 3 (центральной части 3b, передней части 3а и задней части 3с) только посредством крепежных элементов 40.

На фиг.5В показан вариант соединения, согласно которому между прокладками 44 и передней частью 3а (или задней частью 3с) предусмотрен соединительный участок 46, причем дополнительно используются крепежные элементы 40.

На фиг.5С показан вариант соединения, согласно которому в дополнение к предложенному на фиг.5В варианту крепления между стрингерами 26 и соответственно центральной частью 3b и передней частью 3а (или задней частью 3с) предусмотрены связующие участки 48.

На фиг.5D показан вариант соединения, согласно которому только связующие участки 46 и 48, при этом исключены используемые на фиг.5С крепежные элементы 40.

{0031} На фиг.6А - фиг.6С показан вариант, согласно которому с целью компенсации разницы в толщине центральной части 3b и передней части 3а (или задней части 3с), изменена форма стрингеров 26. В частности, толщина фланца 26а стрингера 26 около передней части 3а (или задней части 3с) больше толщины фланца 26b, который расположен около центральной части 3b, при этом нижние поверхности фланца 26а расположены ближе к передней части 3а.

На фиг.6А, как и на фиг.4А, показан вариант соединения стрингеров 26 и нижней обшивки 3 (центральной части 3b, передней части 3а и задней части 3с) только посредством крепежных элементов 40.

На фиг.6В, как и на фиг.4В, показан вариант соединения, который предусматривает наличие крепежных элементов 40 и связующих участков 42.

На фиг.6С, как и на фиг.4С, показан вариант, при котором части соединены только посредством связующих участков 42, без использования крепежных элементов 40.

{0032} Далее рассмотрены эффекты и преимущества, обеспечиваемые при использовании основного крыла 1, содержащего описанную выше конструкцию из композиционного материала.

Во время полета основное крыло 1 подвергается воздействию нагрузки, следствием чего является смещение конца крыла вверх. В результате на нижнюю обшивку 3 основного крыла 1 действует растягивающая нагрузка в направлении вытягивания крыла (под углом 0°). Растягивающая нагрузка, действующая под углом 0°, воспринимается в основном передней частью 3а и задней частью 3с нижней обшивки 3, а не центральной частью 3b. Это объясняется тем, что по сравнению с передней частью 3b и задней частью 3с центральная часть 3b выполнена в основном из волокон, ориентированных под углом +/-45°, и представляет собой композиционный материал, имеющий низкую жесткость при растяжении под углом 0°. Поэтому благодаря тому, что на центральную часть 3b действует меньшая растягивающая нагрузка по сравнению с передней частью 3а и задней частью 3с, снижаются требования к укреплению периферической кромки отверстий 5 доступа. Другими словами, по сравнению со случаем использования композиционного материала с той же ориентацией, как в передней части 3а и задней части 3с, в данном случае обеспечивается возможность уменьшения количества слоев (и соответственно уменьшения толщины). Однако ввиду необходимости выдерживать концентрацию напряжений, возникающих у периферической кромки отверстий 5 доступа, количество слоев в слоистом пластике композиционного материала, в центральной части 3b должно быть больше (толщина материала больше), чем в передней части 3а и задней части 3с.

Поскольку волокна в центральной части 3b в основном ориентированы под углом +/-45°, данная часть должна быть усилена для обеспечения жесткости в направлении сдвига, то есть жесткости при кручении. В результате центральная часть 3b выполнена так, что она не воспринимает нагрузку в осевом направлении (растягивающую нагрузку), а воспринимает нагрузку на скручивание. Среди нагрузок, действующих на основное крыло 1, нагрузка на скручивание составляет всего около 30% по сравнению с растягивающей нагрузкой; в результате нет необходимости увеличивать толщину центральной части 3b подобно тому, как это выполнено в случае, показанном на фиг.8В, когда растягивающая нагрузка на нижней обшивке действует непосредственно на периферическую кромку отверстия доступа.

{0033} Как показано на фиг.1В, благодаря тому, что центральная часть 3b выполнена отдельно от передней части 3а и задней части 3с, маловероятно расслоение, подобное описанному в конструкциях на фиг.8А и фиг.8В. Это объясняется тем, что растягивающая сила не передается между отдельными частями 3а, 3b и 3с даже при наличии разницы в толщине между центральной частью 3b и, соответственно, передней частью 3а и задней частью 3с, поскольку каждый слой материала частей 3а, 3b и 3с отделен от слоя каждой из указанных частей.

{0034} Поскольку в данном варианте изобретения не требуется использование конусообразного участка 104b, подобного тому, что показано на фиг.8В, обеспечивается возможность снижения веса на соответствующую величину.

{0035} Несмотря на то, что данный вариант изобретения описан применительно к нижней обшивке 3, настоящее изобретение не ограничено этим; его широкое применение возможно при условии использования конструкции из композиционного материала, имеющей отверстия.

Например, такую же конструкцию, как в нижней обшивке 3, применяют в верхней обшивке, образующей совместно с нижней обшивкой 3 кессон. Несмотря на то, что в данном случае на верхнюю обшивку действует сжимающая нагрузка, уменьшение жесткости при сжатии центральной части, в которой выполнены отверстия, по сравнению с жесткостью передней и задней частей на сжатие обеспечивает гашение концентрации напряжений, возникающих у периферической кромки отверстий, выполненных в центральной части.

{0036} Как показано на фиг.7, материалы, используемые в центральной части 3b описанного выше основного крыла 1, применимы для центральной части 12 фюзеляжа 10 летательного аппарата, в которой выполнены отверстия для окон 11 из материалов, предназначенных для выполнения указанных отверстий. Такие же материалы, как в передней части 3а и задней части 3с в описанном выше варианте реализации изобретения, применимы для других смежных конструктивных элементов 13. Несмотря на то, что в данном случае на фюзеляж 10 действует изгибающая нагрузка (то есть растягивающая и сжимающая нагрузки), уменьшение прочности на растяжение и прочности на сжатие центральной части 12 по сравнению с остальными элементами 13 обеспечивает возможность гашения концентрации напряжений, возникающих у периферической кромки окон 11 в центральной части 12.

{0037} Применение конструкции из композиционного материала в соответствии с настоящим изобретением не ограничено летательным аппаратом; она также применима при использовании на судах, автотранспортных средствах и прочих средствах.

Хотя в описанном выше варианте изобретения в основном используются пластики, армированные углеродными волокнами (CFRP), настоящее изобретение не ограничено указанным материалом; например, возможно использование армированного стекловолокном пластика или армированного арамидным волокном пластика.

Номера позиций

{0038}

1 основное крыло

3 нижняя обшивка (конструкция из композиционного материала)

3а передняя часть (смежный конструктивный элемент)

3b центральная часть (конструктивный элемент с отверстиями)

3с задняя часть (смежный конструктивный элемент)

5 отверстие доступа (отверстие)

1. Конструкция из композиционного материала, содержащая:конструктивный элемент с отверстиями, изготовленный из композиционного материала, который представляет собой пластик, армированный волокнами, причем указанный конструктивный элемент с отверстиями вытянут в продольном направлении основного крыла летательного аппарата и оснащен по меньшей мере одним отверстием,смежный конструктивный элемент, изготовленный из композиционного материала, который представляет собой пластик, армированный волокнами, причем смежный конструктивный элемент вытянут в указанном продольном направлении основного крыла и соединен с боковым участком указанного конструктивного элемента с отверстиями,причем конструктивный элемент с отверстиями и смежный конструктивный элемент выполнены таким образом, что воспринимают растягивающую нагрузку и/или сжимающую нагрузку, действующую в указанном продольном направлении основного крыла, причем указанная конструкция из композиционного материала является нижней обшивкой основного крыла летательного аппарата;при этом полная жесткость указанного конструктивного элемента с отверстиями при растяжении и/или сжатии в указанном продольном направлении основного крыла летательного аппарата ниже, чем полная жесткость смежного конструктивного элемента при растяжении и/или сжатии в указанном направлении,причем указанная нижняя обшивка основного крыла летательного аппарата образована указанным конструктивным элементом с отверстиями и указанным смежным конструктивным элементом, имеющими поверхности раздела, проходящие в указанном продольном направлении основного крыла и соединяющие указанный конструктивный элемент с отверстиями с указанным смежным конструктивным элементом,при этом указанное отверстие является отверстием доступа.

2. Конструкция из композиционного материала по п.1, в которой конструктивный элемент с отверстиями изготовлен из композиционного материала, основными компонентами которого являются волокна, ориентированные под углом от +/-30° до +/-60°, при этом указанное продольное направление основного крыла летательного аппарата определено под углом 0°.

3. Конструкция из композиционного материала по п.1, в которой конструктивный элемент с отверстиями изготовлен из композиционного материала, основными компонентами которого являются волокна, ориентированные под углом +/-45°, при этом указанное продольное направление основного крыла летательного аппарата определено под углом 0°.

4. Конструкция из композиционного материала, содержащая:конструктивный элемент с отверстиями, изготовленный из композиционного материала, который представляет собой пластик, армированный волокнами, причем указанный конструктивный элемент вытянут в продольном направлении фюзеляжа летательного аппарата и оснащен по меньшей мере одним отверстием,смежный конструктивный элемент, изготовленный из композиционного материала, который представляет собой пластик, армированный волокнами, причем смежный конструкти