Устройство для распыления струй жидкости или газа без шарнирного соединения

Иллюстрации

Показать всеИзобретение относится к устройству или способу для работы со струями криогенной жидкости, в частности жидкого азота, при высоком давлении, особенно для обработки поверхности, обдирания или удаления поверхностного слоя материалов с покрытием или без него, таких как металлы, бетон, древесина, полимеры, различные виды керамики и пластмассы. В устройстве для распыления одной или более струй жидкости или газа трансмиссионный механизм включает опорную шестерню, способную совершать вращательное движение вокруг оси вращения, находящейся в центре опорной шестерни. Транспортирующий жидкость или газ трубопровод расположен асимметрично относительно центра и свободно проходит через опорную шестерню, а также устройство, приводящее в движение шестерню, соединенное с опорной шестерней. Транспортирующий жидкость трубопровод соединен с якорным устройством, размещенным на трубопроводе до опорной шестерни. Якорное устройство формирует всю наладочную систему или ее часть. С помощью наладочной системы может быть выбрана или отрегулирована длина транспортирующего жидкость или газ трубопровода между якорным устройством и нижним концом трубопровода. Изобретение также относится к способу поверхностной обработки, обдирания или отслаивания материала с использованием жидкости или газа под высоким давлением с помощью устройства для распыления. Техническим результатом изобретения является повышение надежности и обеспечение возможности варьирования участка, обрабатываемого струей или струями азота на определенном расстоянии от форсунки. 3 н. и 11 з.п. ф-лы, 9 ил., 2 табл.

Реферат

Изобретение относится к устройству и способу для работы со струями криогенной жидкости, в частности жидкого азота, при высоком давлении, особенно для обработки поверхности, обдирания или удаления поверхностного слоя материалов с покрытием или без него, таких как металлы, бетон, древесина, полимеры, различные виды керамики и пластмассы или материалы любого другого вида.

В настоящее время обработку поверхности материалов с покрытием или без него, особенно обдирание, удаление поверхностного слоя или т.п., в основном осуществляют посредством пескоструйной обработки, используя сверхвысокое давление (UHP), распыление воды, обдирочное устройство, отбойный молоток либо, в качестве альтернативы, химический способ.

Однако в тех случаях, когда не должна присутствовать вода, например в ядерной среде или любом химическом продукте, например, из-за ограничений, вызванных неблагоприятной окружающей средой, могут быть использованы только так называемые «сухие» рабочие процессы.

Однако в некоторых случаях осуществление таких «сухих» процессов является затруднительным, поскольку они являются очень трудоемкими или неудобными для использования или даже вызывают дополнительное загрязнение окружающей среды, например, из-за добавления дроби или песка, который затем должен быть подвергнут повторной обработке.

Одна из альтернатив таким способам, как описано в документах USA-7310955 и USA-7316363, заключается в использовании криогенных струй при очень высоком давлении. Описанные способы включают использование одной или более струй жидкого азота при давлении от 1000 до 4000 бар и криогенной температуре, составляющей, например, от -100 до -200°С, обычно приблизительно от -140 до -160°С, распыляемых инструментом для удерживания форсунки, приводимым во вращательное движение.

Более конкретно, такой инструмент для удерживания форсунки прикрепляют к концу транспортирующего криогенную жидкость трубопровода, который подает криогенную жидкость в инструмент. Затем трубопроводу и инструменту придают вращательное движение вокруг оси трубопровода с помощью приводной системы, включающей шестерни или ленты, приводимые в движение мотором.

Уплотнение подвижного соединения вращающейся системы обычно представляет собой вращающееся цилиндрическое уплотнительное соединение, обычно изготовленное из Tivar®, вокруг трубопровода. Как правило, такое уплотнительное соединение цилиндрической формы имеет бронзовую деталь, проходящую вдоль нее, и окружено сплошной деталью из нержавеющей стали.

На практике было установлено, что из-за использования криогенной температуры эффективность такого уплотнительного соединения со временем снижается, что через довольно короткий промежуток времени приводит к протечкам и, в результате, потере эффективности процесса, особенно, например, при удалении поверхностного слоя бетона или обдирании краски.

А именно, как проиллюстрировано в таблице 1, под действием используемых криогенных температур, материалы деформируются в различные стороны относительно один другого согласно их соответствующему коэффициенту теплового расширения.

| Таблица 1 | ||

| Коэффициент теплового расширения (х 10-6/К) | ||

| Tivar® | Нержавеющая сталь | Бронза |

| 180 | 15 | 17,5 |

Как следует из таблицы 1, данные материалы реагируют на криогенные температуры самым различным образом, и в результате, во время чередующихся циклов охлаждения и нагревания происходит деформация или даже повреждение уплотнительного соединения, и это происходит еще быстрее, когда уплотнительное соединение подвергается воздействию очень высокого давления, а именно, как правило, до 4000 бар.

Более конкретно, на практике было установлено, что между уплотнительным соединением и металлическими деталями постепенно появляется зазор, вызывающий протечки, препятствующие нормальной работе системы. Поэтому необходимо регулярно менять уплотнительное соединение. В настоящее время это имеет решающее значение в агрессивных окружающих средах, а именно, например, на ядерных или химических площадках, где желательным является как можно более редкое вмешательство человека.

В документе USA-4369850 описано устройство, оснащенное форсункой для распыления воды под давлением, установленной в нижнем конце водного трубопровода, размещенного с возможностью вращения во вращающемся цилиндрическом кожухе, приводимом в движение мотором через ременно-передаточный механизм, в котором гибкий трубопровод изгибается так, чтобы распылять струю воды по круговой траектории таким образом, чтобы делать углубления в грунте, т.е. в земле или т.п.

Однако такое устройство не является полностью удовлетворительным, поскольку оно не позволяет варьировать площадь поверхности, на которую воздействует струя, на определенном расстоянии от форсунки, что является заметным недостатком при некоторых видах использования, а именно при обдирании или удалении поверхностного слоя, в частности поверхностного слоя бетона.

Подобное устройство описано в DE-A-10236266.

В свете вышесказанного, описанная выше проблема может быть решена благодаря устройству для распыления криогенной жидкости, которое является надежным, т.е. не только решает проблемы, связанные с износом уплотнительного соединения и утечкой, таким образом, чтобы устранить вышеупомянутые недостатки, но также позволяет варьировать участок, обрабатываемый струей или струями азота на определенном расстоянии от форсунки, а именно, при его использовании для обдирания или удаления поверхностного слоя бетона.

Поэтому настоящее изобретение относится к устройству для распыления одной или более струй криогенной жидкости или газа, в частности жидкого азота, включающему трубопровод для транспортировки жидкости или газа, питающий одну или более распыляющих жидкость форсунок, установленных в нижнем конце упомянутого трубопровода, и мотор, соединенный с транспортирующим жидкость или газ трубопроводом через вращающийся трансмиссионный вал и трансмиссионный механизм, в котором:

- транспортирующий жидкость или газ трубопровод включает верхнюю часть первой оси ХХ и нижнюю часть второй оси YY, при этом первая и вторая оси ХХ, YY образуют между собой угол α, равный от 5 до 50°,

- нижняя часть второй оси YY несет нижний конец трубопровода с упомянутой распыляющей жидкость или газ форсункой или форсунками,

при этом трансмиссионный механизм включает возбуждающее движение устройство, действующее на упомянутую нижнюю часть трубопровода, сообщая ей определенное движение,

отличающемуся тем, что:

- трансмиссионный механизм включает в себя опорную шестерню, способную совершать вращательное движение вокруг оси вращения, находящейся в центре упомянутой опорной шестерни, при этом транспортирующий жидкость или газ трубопровод расположен несимметрично относительно центра и свободно проходит через упомянутую опорную шестерню, а также приводящее в движение шестерню устройство, соединенное с опорной шестерней, и

- транспортирующий жидкость или газ трубопровод соединен с якорным устройством, размещенным на трубопроводе до опорной шестерни, при этом упомянутое якорное устройство формирует всю наладочную систему или ее часть, с помощью которой может быть выбрана или отрегулирована длина транспортирующего жидкость или газ трубопровода между якорным устройством и нижним концом упомянутого трубопровода.

В зависимости от обстоятельств устройство согласно настоящему изобретению может иметь один или более следующих признаков:

- якорное устройство сконструировано с возможностью прикрепления к упомянутому трубопроводу или открепления от него таким образом, чтобы удерживать упомянутый трубопровод, когда якорное устройство прикреплено к трубопроводу, и/или освобождать упомянутый трубопровод, когда якорное устройство откреплено от трубопровода, таким образом позволяя регулировать длину трубопровода, при этом упомянутую длину измеряют между якорным устройством и нижним концом трубопровода;

- первая и вторая оси ХХ, YY образуют между собой угол α, равный от 5 до 50°, предпочтительно, порядка от 20 до 30°;

- возбуждающее движение устройство действует на упомянутую нижнюю часть трубопровода, сообщая ему определенное движение, выбранное из вращательного и осцилляционного движений;

- трансмиссионный вал соединен с приводящим в движение шестерню устройством, а устройство, приводящее в движение шестерню, соединено с опорной шестерней таким образом, чтобы передавать через приводящее в движение шестерню устройство вращательное движение трансмиссионного вала на опорную шестерню и таким образом получать круговое движение распыляющей жидкость или газ форсунки или форсунок, установленных в нижнем конце упомянутого трубопровода;

- трансмиссионный механизм установлен в коробке передач, в которую входит трансмиссионный вал;

- опорная шестерня удерживается устройством для фиксации шестерни, включающим один или более ползунов или роликоподшипников, в частности шарикоподшипник;

- трубопровод расположен в проходе, сделанном в теле опорной шестерни, при этом упомянутый проход расположен внутри диска, образованного опорной шестерней, но не в центре упомянутого диска;

- удерживающие элементы предназначены для удерживания опорной шестерни, при этом упомянутые удерживающие элементы расположены на шестерне на расстоянии R от оси вращения шестерни, а упомянутое расстояние больше расстояния r между осью вращения и отверстием;

- удерживающие элементы представляют собой ползуны, радиальные роликоподшипники или втулки, при этом приводящее в движение шестерню устройство представляет собой шестерню или ленту;

- якорное устройство включает зажимной механизм, предпочтительно, зажим, сальник, разрезную гайку, упругий конус, систему из шестерни зубчатой рейки или любой другой соответствующий зажимной механизм;

- трубопровод представляет собой трубу из нержавеющей стали, предпочтительно, гибкую трубу;

- конец трубы является съемным с тем, чтобы он мог быть легко заменен, в частности, при износе.

Данное изобретение также относится к применению устройства согласно настоящему изобретению для распыления при помощи одной или более форсунок жидкости или газа в виде одной или более струй жидкости или газа при температуре менее -140°С и давлении, составляющем, по меньшей мере, 1500 бар, предпочтительно, от 2000 до 5000 бар, для того, чтобы посредством, по меньшей мере, одной струи жидкости или газа под давлением осуществить поверхностную обработку, т.е. обдирание или удаление поверхностного слоя материала, в частности бетона.

Настоящее изобретение также относится к способу обдирания или удаления поверхностного слоя бетона при помощи струи жидкого азота с использованием устройства для распыления одной или более струй жидкого азота при давлении, составляющем, по меньшей мере, 1500 бар, и температуре менее -140°С, в частности устройства согласно настоящему изобретению, включающему трубопровод для транспортировки жидкого азота, питающего одну или несколько распыляющих жидкий азот форсунок, установленных в нижнем конце упомянутого трубопровода, и мотор, соединенный с транспортирующим жидкий азот трубопроводом через вращающийся трансмиссионный вал и трансмиссионный механизм, в котором (устройстве) транспортирующий жидкий азот трубопровод включает верхнюю часть первой оси ХХ и нижнюю часть второй оси YY, при этом первая и вторая оси ХХ, YY образуют между собой угол α, равный от 5 до 50°, нижняя часть второй оси YY несет нижний конец трубопровода с упомянутой распыляющей жидкий азот форсункой или форсунками, и трансмиссионный механизм включает возбуждающее движение устройство, действующее на упомянутую нижнюю часть трубопровода, сообщая ему определенное движение, при этом упомянутый трансмиссионный механизм включает опорную шестерню, способную совершать круговое движение вокруг оси вращения, находящейся в центре упомянутой опорной шестерни, транспортирующий жидкий азот трубопровод расположен несимметрично относительно центра и свободно проходит через упомянутую опорную шестерню, а также приводящее в движение шестерню устройство, соединенное с опорной шестерней.

Способ согласно настоящему изобретению может иметь один или более следующих признаков:

- транспортирующий жидкость или газ трубопровод соединен с якорным устройством, размещенным на трубопроводе до опорной шестерни, при этом упомянутое якорное устройство формирует всю наладочную систему или ее часть, а длину транспортирующего жидкость или газ трубопровода между якорным устройством и нижним концом упомянутого трубопровода выбирают или регулируют, воздействуя на упомянутую наладочную систему;

- якорное устройство наладочной системы используют, соответственно, для его прикрепления к упомянутому трубопроводу или открепления от него с целью, соответственно, удержания упомянутого трубопровода или освобождения упомянутого трубопровода, позволяя таким образом устанавливать длину трубопровода;

- струи жидкости находятся под давлением, составляющим от 1000 до 5000 бар, предпочтительно, по меньшей мере, 2000 бар;

- жидкость находится при температуре, составляющей менее -140°С, предпочтительно, от -150 до -200°С.

Способ согласно настоящему изобретению может быть осуществлен вручную, т.е. оператором, либо, в качестве альтернативы, он может быть осуществлен автоматически или автоматическим способом, т.е. механизмом или роботом.

Настоящее изобретение в дальнейшем поясняется описанием вариантов его осуществления со ссылками на прилагаемые фигуры чертежей, на которых:

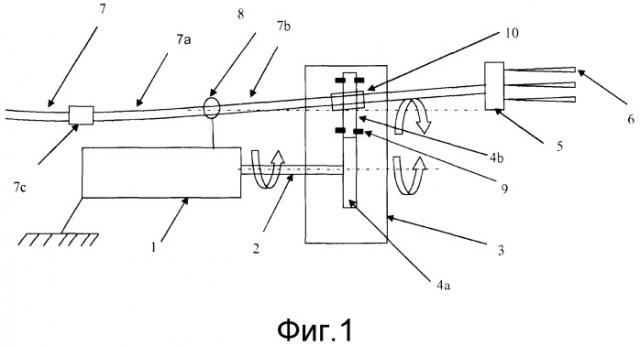

- Фиг. 1 представляет собой схематический (боковой) вид устройства для распыления струй жидкости или газа под высоким давлением согласно настоящему изобретению,

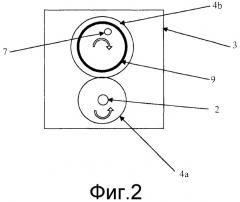

- Фиг. 2 представляет собой схематический (фронтальный) вид опорных и ведущих шестерен устройства согласно фиг. 1,

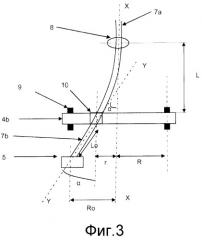

- Фиг. 3 представляет собой схематический (боковой) вид опорной шестерни и трубы высокого давления устройства согласно фиг. 1,

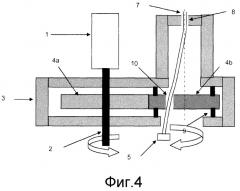

- Фиг. 4 изображает детали удерживающего шестерню устройства,

- Фиг. 5 иллюстрирует вариант с системой соединения накруткой,

- Фиг. 6 изображает инструмент для фиксации форсунки с проходом для струй известного устройства,

- Фиг. 7 изображает инструмент для фиксации форсунки с проходом для струй устройства согласно настоящему изобретению,

- Фиг. 8 изображает ручной инструмент согласно настоящему изобретению, и

- Фиг. 9 изображает автоматический инструмент согласно настоящему изобретению, встроенный в робот.

Фиг. 1 иллюстрирует принцип устройства для распыления струй жидкости или газа, предпочтительно, жидкости или газа при криогенной температуре и высоком давлении согласно настоящему изобретению. Данное устройство включает трубопровод 7, такой как труба из нержавеющей стали, снабжающая одну или более форсунок для распыления жидкости или газа, установленных на нижнем конце упомянутого трубопровода 7. Обычно форсунки удерживаются инструментом 5 для фиксации форсунок.

Согласно одному варианту осуществления распыляемая жидкость или газ представляет собой жидкость или газ при криогенной температуре и высоком давлении, в частности жидкий азот при давлении, составляющем от 1000 до 4000 бар, и температуре, составляющей от -140 до -200°С. Жидкость или газ, поступающий из источника жидкости или газа (не показано), такого как компрессор, бак, теплообменник, линия питания, один или более цилиндров для газа или т.п., снабжает верхний конец трубопровода 7 для жидкости или газа.

Как проиллюстрировано на фиг. 3, транспортирующий жидкость или газ трубопровод 7 распыляющего жидкость или газ устройства соединен с мотором 1 вращающимся трансмиссионным валом 2 и подробно описанным ниже трансмиссионным механизмом 4а, 4b. Часть транспортирующего жидкость или газ трубопровода 7 включает верхний участок 7а первой оси ХХ и нижний участок 7b второй оси YY, образующие между собой угол α, равный от 5 до 50°, как правило, от 10 до 40°, предпочтительно, порядка от 20 до 30°.

Нижний участок 7b несет нижний конец трубопровода 7, на котором размещена распыляющая жидкость или газ форсунка или форсунки, например на фиксирующем форсунку инструменте.

Более того, трансмиссионный механизм 4а, 4b включает возбуждающее движение устройство, действующее на нижний участок 7b трубопровода таким образом, чтобы сообщить ему определенное движение, какого бы рода оно ни было, в частности вращающее или осциллирующее движение. Под вращающим движением подразумевается движение, описывающее, например, круг или эллипс. Выбор формы детали 4b определяет вид выбираемого движения.

Мотор 1, соединен с транспортирующим жидкость или газ трубопроводом 7 через вращающийся трансмиссионный вал 2 и трансмиссионный механизм 4а, 4b, которому трансмиссионный вал 2 передает свое вращательное движение. Мотор представляет собой пневматический двигатель, электрический мотор, бензиновый двигатель или любой другой вид мотора.

Согласно настоящему изобретению, как видно на фиг. 2, трансмиссионный механизм 4а, 4b включает опорную шестерню 4b, способную совершать круговое движение вокруг оси вращения, находящейся в центре упомянутой опорной шестерни 4b, при этом транспортирующий криогенную жидкость трубопровод 7 расположен несимметрично относительно центра и проходит через упомянутую опорную шестерню 4b. Иными словами, ось трубопровода 7 и ось опорной шестерни 4b не совпадают.

Поэтому трубопровод 7 расположен в проходе или отверстии 10, выполненном в теле опорной шестерни 4b, при этом проход находится внутри диска, образованного опорной шестерней 4b, но не в центре упомянутого диска.

Проход для трубопровода 7 предпочтительно расположен на расстоянии, по меньшей мере, в 1 мм от центра шестерни, иными словами, от оси упомянутой опорной шестерни 4b.

Более того, приводящее в движение шестерню устройство 4а, такое как ведущая шестерня или лента, соединено с опорной шестерней 4b для сообщения вращательного движения упомянутой опорной шестерне 4b. Более конкретно, трансмиссионный вал 2, приводимый в движение мотором 1, соединен с приводящим в движение шестерню устройством 4а, а приводящее в движение шестерню устройство 4а само соединено с упомянутой опорной шестерней 4b для того, чтобы передавать, через приводящее в движение шестерню устройство 4а, вращательное движение трансмиссионного вала 2 опорной шестерне 4b и таким образом получать движение, предпочтительно, круговое движение распыляющей жидкость или газ форсунки или форсунок, расположенных в нижнем конце упомянутого трубопровода 7, иными словами, расположенных на фиксирующем форсунку инструменте 5, используемом для распыления струй 6 находящейся под высоким давлением жидкости или газа.

Как проиллюстрировано на фиг. 1, в коробку 3 передач, образующую защитный кожух, в который входит трансмиссионный вал, помещен трансмиссионный механизм 4а, 4b. В данной коробке 3 передач шестерня 4b удерживается на месте комплектом ползунов или роликоподшипниками любого вида, например игольчатыми подшипниками или шарикоподшипниками, предпочтительно, шарикоподшипниками.

Как схематически проиллюстрировано на фиг. 4, опорная шестерня 4b удерживается фиксирующим шестерню устройством 9, включающим один или более ползунов или роликоподшипников, предпочтительно шарикоподшипник.

Следует отметить, что элементы 9, такие как ползуны, радиальные роликоподшипники или втулки, предназначены для обеспечения правильного вращения опорной шестерни 4b. В действительности, на опорной шестерне 4b делают углубление для элементов 9. Опорная шестерня 4b не держится на своем валу. Опорная шестерня 4b удерживается приспособлениями 9, расположенными на шестерне 4b на расстоянии R от оси вращения шестерни 4b, при этом, как проиллюстрировано на фиг. 3, упомянутое расстояние больше расстояния r между осью вращения и отверстием 10.

Более того, транспортирующий жидкость или газ трубопровод 7 соединен с якорным устройством 8, таким как сальник, зажим, разрезная гайка, эластичный конус, система из шестерни зубчатой рейки или любое другое соответствующее механическое приспособление, позволяющее удерживать трубопровод 7 в нужном положении относительно остальной части распыляющего струи устройства, при этом якорное устройство 8 установлено на трубопроводе 7 до опорной шестерни 4b, т.е. опорная шестерня 4b расположена между якорным устройством 8 и концом трубопровода 7, несущим форсунку или форсунки. Иными словами, трубопровод 7, с одной стороны, удерживается неподвижно или почти неподвижно на участке благодаря якорному устройству 8, а с другой стороны, включает нижний конец 7b, оснащенный форсункой или форсунками, способный двигаться и совершать заданное движение, предпочтительно, круговое движение, тогда, когда мотор 1 приводит в движение трансмиссионный вал 2, ведущую шестерню 4а, соединенную с валом 2, и опорную шестерню 4b, которая сама приводит в движение трубу 7 по заданной траектории, например круговой траектории или т.п.

Якорь представляет собой механическую деталь, обеспечивающую скольжение трубопровода 7 через устройство и, в конечном счете, через блокированный или разблокированный проход 10.

Поэтому якорь дает возможность фиксировать длину Lo во время осуществления данного способа и, следовательно, диаметр круговой траектории или т.п., описываемой форсункой, с гарантией того, что расстояние между якорем 8 и шестерней 4b фиксировано. Иными словами, как проиллюстрировано на фиг. 3, изменение длины Lo благоприятно влияет на изменение радиуса круговой траектории Ro, описываемой форсункой или форсунками для распыления струй жидкости или газа под высоким давлением.

Механический элемент якоря может быть легко ослаблен пользователем, например, с помощью соответствующего инструмента, в том случае, если пользователь желает настроить или отрегулировать длину Lo.

В том случае, если трубопровод 7 расположен на сообщающем движение механизме или роботе, пропускание трубопровода 7 через данное устройство может оказаться затруднительным или непрактичным. Поэтому эффективным для трубопровода 7 является его разделение на две части, соединенные статическим соединением 7с, находящимся под очень высоким давлением, размещенным на линии до якоря 8. Это позволяет легко заменить данную часть трубы между соединением 7с и фиксирующим форсунку инструментом 5 на трубу соответствующей длины, что позволяет получить желаемую длину Lo без изменения или нарушения трубы 7.

Кроме того, поскольку данная часть трубопровода подвержена деформации, предпочтительно, чтобы ее можно было легко заменить при текущем ремонте.

Для того чтобы получить достаточную упругую деформацию (эластичность) трубопровода 7, свойства упомянутого трубопровода 7 или, по меньшей мере, часть 7b трубопровода 7, расположенная между якорем 8 и концом, несущим фиксирующий форсунку инструмент 5, выбирают внимательно, особенно природу материала, из которого изготовлена труба 7, и его размер, т.е. внутренний и наружный диаметры упомянутой трубы.

Например, в том случае, если транспортируемой жидкостью является криогенная жидкость, такая как жидкий азот под высоким давлением, предпочтительным является использование в качестве трубопровода 7 трубы из нержавеющей стали с внутренним и наружным диаметрами, указанными ниже в таблице 2.

| Таблица 2 | |||

| Диаметр трубы:наружныйвнутренний | 6,4 мм (1/4”)2,1 мм | 9,5 мм (3/8”)3,2 мм | 14,8 мм (9/16”)4,8 мм |

| Rcmin = минимальный радиус изгиба в метрах без упругой деформации | от 1 до 1,5 м | от 2 до 2,5 м | Слишком большой R для какой-либо эластичности |

Как видно из таблицы 2, диаметр трубы, равный 14,8 мм, является слишком большим для получения нужного эффекта. Следовательно, обычно используют трубу, изготовленную из нержавеющей стали сорта 316, способной выдерживать высокое давление (приблизительно до 4000 бар), с наружным диаметром, составляющим около 6,4 мм.

Для того чтобы сделать трубу еще более эластичной, упомянутой трубе может быть придана форма петли или косы либо может быть использована сильфонная система.

Подобным образом, для того чтобы обеспечить свободу движения между шестерней 6b и трубой 7 у отверстия 10, вокруг гибкой трубы 7 целесообразно разместить шарикоподшипниковую или подобную ей систему.

Устройство согласно настоящему изобретению, включающее трубу из нержавеющей стали с наружным диаметром, равным 6,4 мм, обеспечиваемое жидким азотом при температуре -155°С и давлении 3500 бар, подвергают испытанию без усталостного разрушения в течение 2000000 циклов при очень высокой скорости вращения, составляющей около 1100 об/мин. Таким образом, как представляется понятным специалисту в области усталостной механики, труба не разрушится от усталости, каково бы ни было количество совершенных циклов, в частности более 2000000 циклов. Поэтому полученные результаты являются полностью удовлетворительными и устройство отлично работает.

Следует отметить, что устройство согласно настоящему изобретению не воспроизводит точно траекторию струй после использовавшихся ранее систем. Держатель для форсунок, оснащенный двумя форсунками, используемыми с системой, описанной в USA-7316363, как проиллюстрировано на фиг.6, придает двум форсункам концентрические круговые траектории с различными радиусами, в то время как такой же держатель для форсунок, оснащенный такими же двумя форсунками, придает форсункам круговые траектории с одинаковыми радиусами Ro, но которые, как схематически проиллюстрировано на фиг.7, смещены.

Круги (фиг. 7), описываемые струями жидкого азота, имеют диаметр, увеличивающийся с увеличением Lo и увеличением α. Поэтому при поверхностной обработке или удалении поверхностного слоя, например, бетона, производительность выше, поскольку описываемая площадь поверхности больше.

Как показано на фиг. 8, устройство согласно настоящему изобретению может быть использовано для ручного применения или, как показано на фиг. 9, для автоматического или роботизированного применения.

Более конкретно, на фиг. 8 схематически проиллюстрирован образец ручного инструмента, включающего пневматический мотор 1, оснащенный ручкой 11, триггером 12 и впускным шлангом 13 для сжатого воздуха, в то время как на фиг. 9 проиллюстрирован образец ручного инструмента с электрическим мотором 1, установленным на роботе 14. Автоматический инструмент может быть также использован с мобильным устройством, имеющим одну или более осей движения.

Устройство согласно настоящему изобретению может быть использовано при любой операции термической обработки или процессе, использующем вращающиеся струи жидкости или газа, в частности криогенные жидкости, такой как обработка поверхности, обдирание или удаление поверхностного слоя материала, такого как металлы, бетон, камень, пластмасса, древесина, керамика и т.д.

1. Устройство для распыления по меньшей мере одной струи (6) жидкости или газа, включающее транспортирующий жидкость или газ трубопровод (7), питающий по меньшей мере одну распыляющую жидкость форсунок (5), установленных в нижнем конце упомянутого трубопровода (7), и мотор (1), соединенный с транспортирующим жидкость или газ трубопроводом (7) через вращающийся трансмиссионный вал (2) и трансмиссионный механизм (4а, 4b), в котором:- транспортирующий жидкость или газ трубопровод (7) включает верхнюю часть (7а) первой оси (ХХ) и нижнюю часть (7b) второй оси (YY), при этом первая и вторая оси (ХХ, YY) образуют между собой угол (α), равный от 5 до 50°;- нижняя часть (7b) второй оси (YY) несет нижний конец трубопровода (7) с упомянутой распыляющей жидкость или газ форсункой или форсунками;при этом трансмиссионный механизм (4а, 4b) включает возбуждающее движение устройство, действующее на упомянутую нижнюю часть (7b) трубопровода, сообщая ей определенное движение,отличающееся тем, что:- трансмиссионный механизм (4а, 4b) включает опорную шестерню (4b), способную совершать вращательное движение вокруг оси вращения, находящейся в центре упомянутой опорной шестерни (4b), при этом транспортирующий жидкость или газ трубопровод (7) расположен асимметрично относительно центра и свободно проходит через опорную шестерню (4b), а также устройство (4а) приводящее в движение шестерню, соединенное с опорной шестерней (4b);- а транспортирующий жидкость трубопровод соединен с якорным устройством (8), размещенным на трубопроводе до опорной шестерни (4b), при этом якорное устройство (8) формирует всю наладочную систему или ее часть, с помощью которой может быть выбрана или отрегулирована длина транспортирующего жидкость или газ трубопровода между якорным устройством (8) и нижним концом упомянутого трубопровода (7).

2. Устройство по п.1, отличающееся тем, что якорное устройство (8) сконструировано с возможностью прикрепления к трубопроводу (7) или открепления от него таким образом, чтобы удерживать трубопровод (7), когда якорное устройство прикреплено к трубопроводу (7), или освобождать упомянутый трубопровод, когда якорное устройство откреплено от трубопровода (7), с обеспечением регулирования длины трубопровода, при этом упомянутую длину измеряют между якорным устройством (8) и нижним концом трубопровода (7).

3. Устройство по любому из предыдущих пунктов, отличающееся тем, что первая и вторая оси (ХХ, YY) образуют между собой угол (α), равный от 10 до 40°, предпочтительно, порядка от 20 до 30°.

4. Устройство по п.1, отличающееся тем, что трансмиссионный вал (2) соединен с приводящим в движение шестерню устройством (4а), а приводящее в движение шестерню устройство (4а) соединено с упомянутой опорной шестерней (4b) с возможностью передачи, через приводящее в движение шестерню устройство (4а), вращательного движения трансмиссионного вала (2) на опорную шестерню (4b) и получения кругового движения распыляющей жидкости или газа форсунки или форсунок, установленных в нижнем конце упомянутого трубопровода (7).

5. Устройство по п.1, отличающееся тем, что трансмиссионный механизм (4а, 4b) установлен в коробке (3) передач, в которую входит трансмиссионный вал (2).

6. Устройство по п.1, отличающееся тем, что опорная шестерня (4b) удерживается устройством для фиксации шестерни, включающим один или более ползунов или роликоподшипников, в частности шарикоподшипник.

7. Устройство по п.1, отличающееся тем, что трубопровод (7) расположен в проходе (10), сделанном в теле опорной шестерни (4b), при этом упомянутый проход (10) расположен внутри диска, образованного опорной шестерней (4b), но не в центре упомянутого диска.

8. Устройство по п.1, отличающееся тем, что удерживающие приспособления (9) предназначены для удерживания опорной шестерни (4b), при этом удерживающие приспособления (9) расположены на шестерне (4b) на расстоянии R от оси вращения шестерни (4b), при этом данное расстояние больше расстояния r между осью вращения и отверстием (10).

9. Устройство по п.1, отличающееся тем, что удерживающие приспособления (9) представляют собой ползуны, радиальные роликоподшипники или втулки, причем приводящее в движение шестерню устройство (4а) представляет собой шестерню или ленту.

10. Устройство по п.1, отличающееся тем, что якорное устройство (8) включает зажимной механизм, предпочтительно, зажим, сальник, разрезную гайку, упругий конус или систему из шестерни зубчатой рейки.

11. Устройство по п.1, отличающееся тем, что трубопровод (7) представляет собой трубу из нержавеющей стали, предпочтительно, гибкую трубу.

12. Применение устройства по любому из предыдущих пунктов для распыления, при помощи одной или более форсунок, жидкости или газа в виде одной или более струй жидкости при температуре менее -140°С и давлении, составляющем, по меньшей мере, 1500 бар, для того чтобы посредством по меньшей мере одной струи жидкости или газа под давлением осуществить поверхностную обработку, обдирание или удаление поверхностного слоя материала.

13. Способ обдирания или удаления поверхностного слоя бетона при помощи струи азота, включающий использование устройства для распыления одной или более струй (6) жидкого азота при давлении, составляющем, по меньшей мере, 1500 бар, и температуре менее -140°С, включающего трубопровод (7) для транспортировки жидкого азота, питающий одну или более распыляющих жидкий азот форсунок (5), установленных в нижнем конце упомянутого трубопровода (7), и мотор (1), соединенный с транспортирующим жидкий азот трубопроводом (7) через вращающийся трансмиссионный вал (2) и трансмиссионный механизм (4а, 4b), причем транспортирующий жидкий азот трубопровод (7) включает верхнюю часть (7а) первой оси (ХХ) и нижнюю часть (7b) второй оси (YY), при этом первая и вторая оси (ХХ, YY) образуют между собой угол (α), равный от 5 до 50°, нижняя часть (7b) второй оси (YY) несет нижний конец трубопровода (7) с упомянутой распыляющей жидкий азот форсункой или форсунками, а трансмиссионный механизм (4а, 4b) включает возбуждающее движение устройство, действующее на упомянутую нижнюю часть (7b) трубопровода, сообщая ему определенное движение, при этом упомянутый трансмиссионный механизм (4а, 4b) включает опорную шестерню (4b), способную совершать вращательное движение вокруг оси вращения, находящейся в центре упомянутой опорной шестерни (4b), транспортирующий жидкий азот трубопровод (7) расположен несимметрично относительно центра и свободно проходит через упомянутую опорную шестерню (4b), а также приводящее в движение шестерню устройство (4а), соединенное с опорной шестерней (4b), отличающийся тем, что транспортирующий жидкость или газ трубопровод соединен с якорным устройством (8), установленным на трубопроводе до опорной шестерни (4b), при этом упомянутое якорное устройство (8) формирует всю наладочную систему или ее часть, причем длину транспортирующего жидкость или газ трубопровода между якорным устройством (8) и нижним концом трубопровода (7) выбирают или регулируют, воздействуя на упомянутую наладочную систему.

14. Способ по п.13, отличающийся тем, что якорное устройство (8) наладочной системы используют, соответственно, для его прикрепления к трубопроводу (7) или открепления от него с целью, соответственно, удержания упомянутого трубопровода или освобождения упомянутого трубопровода, позволяя таким образом устанавливать длину трубопровода (7).