Устройство для выгрузки керамических изделий из шахтной печи

Иллюстрации

Показать всеИзобретение относится к промышленности строительных материалов и направлено на повышение надежности работы устройства для выгрузки керамических изделий из шахтной печи, при сохранении высокого качества готовой продукции. Устройство для выгрузки керамических изделий из шахтной печи содержит механизм снижения садки в виде подъемно-опускного стола с выступающими элементами, механизм фиксации садки и отводящий конвейер. При этом механизм фиксации садки включает совокупность параллельных брусьев, соединенных с одного конца поперечиной и установленных с возможностью горизонтального возвратно-поступательного перемещения и размещения в сквозных каналах садки с опорой свободных концов брусьев на опорные элементы. Отводящий конвейер выполнен в виде совокупности параллельных дорожек, приводимых синхронно и в одном направлении. Причем отводящий конвейер смонтирован на подъемно-опускном столе. Дорожки конвейера размещены на выступающих элементах стола, выполненных балочной формы, ориентированных вдоль брусьев механизма фиксации и проходящих между ними при подъеме стола. Техническим результатом является повышение надежности работы устройства и сокращение времени выгрузки. 7 з.п. ф-лы, 10 ил.

Реферат

Область техники, к которой относится изобретение

Изобретение относится к промышленности строительных материалов, конкретнее к термообработке керамических изделий, преимущественно кирпичей, осуществляемой в шахтных печах непрерывного действия с перемещающимся материалом и неподвижными технологическими зонами.

Уровень техники

Известно устройство для выгрузки керамических изделий из шахтной печи с вертикальным обжиговым каналом (см. патент на полезную модель RU 17360, МПК: F27B 9/14, опубл. 27.03.2001 г.), содержащее подъемник, опорный фиксатор садки изделий в виде брусьев, проходящих через сквозные зазоры между изделиями, и тележку для съема и транспортирования изделий.

Пустая тележка закатывается на подъемник, при подъеме которого смонтированные на тележке выступы проходят между удерживающими садку брусьями, упираются в нижний слой изделий садки и приподнимают ее над брусьями. Освобожденные от нагрузки брусья выдвигаются из садки. Подъемник с тележкой, на которую опирается столб садки, опускается на величину выгружаемого пакета. Брусья задвигаются в садку, проходя через сквозные зазоры между изделиями, и при дальнейшем опускании пакет изделий отделяется от садки. После остановки подъемника тележка выкатывается из-под печи, пакет снимается, а тележка возвращается в исходное положение.

Аналогичные технические решения устройств выгрузки с использованием транспортной тележки раскрыты в патенте RU 2065553, МПК: F27B 1/00, опубл. 20.08.1996 г. и патенте DE 1030240, МПК: F27B 9/14, опубл. 14.05.1958 г.

К недостаткам всех вышеупомянутых решений, в которых выгрузку изделий производят пакетами, можно отнести достаточно большие перемещения подъемно-опускного стола, длительность выгрузки и, как следствие, продолжительную остановку изделий в печи, что приводит к нарушению режимов обжига.

Наиболее близким аналогом, по наличию признаков, сходных с существенными признаками заявляемого технического решения, является устройство выгрузки, раскрытое в патенте на изобретение RU 2232679, МПК: В28В 15/00, опубл. 20.07.2004 г.

Устройство для выгрузки керамических изделий из шахтной печи согласно материалам упомянутого патента содержит механизм фиксации садки, включающий совокупность параллельных брусьев, соединенных с одного конца поперечиной и установленных с возможностью горизонтального возвратно-поступательного перемещения и размещения в сквозных зазорах садки с опорой свободных концов брусьев на опорные элементы, механизм снижения садки в виде подъемно-опускного стола с выступающими элементами, которые формируют рабочую поверхность стола, и отводящий конвейер с параллельно расположенными дорожками, приводимыми синхронно и в одном направлении.

Опускание садки осуществляется в пошаговом режиме с порядной выгрузкой изделий. При подъеме стола выступающие элементы проходят между брусьями, удерживающими садку, и упираются в изделия нижнего слоя садки, приподнимая ее над брусьями. Рамка механизма фиксации сдвигается гидроцилиндром в горизонтальном направлении, брусья выдвигаются из садки. Стол опускается на высоту выгружаемого ряда, при этом вся садка, удерживаемая выступающими элементами стола, опускается на один ряд. Брусья задвигаются в каналы садки и подпирают изделия вышерасположенного ряда. При дальнейшем опускании стола изделия выгружаемого ряда опускаются на цепи отводящего конвейера, удаляющего изделия из-под печи.

Применение цепного отводящего конвейера и порядной выгрузки позволило уменьшить высоту хода подъемного стола и сократить время вывода изделий из-под печи, а значит и длительные простои садки. В результате было обеспечено практически непрерывное перемещение изделий в обжиговом канале.

К недостаткам ближайшего аналога можно отнести недостаточно высокую надежность работы устройства, что обусловлено частым срабатыванием подвижных механизмов в результате порядной выгрузки изделий, ведущей к повышенным нагрузкам. Еще одним недостатком является возможность смещения выгружаемых изделий, что обусловлено асимметричным расположением опорных выступающих элементов стола относительно центров тяжести выгружаемых изделий, и малой площадью контакта

Раскрытие изобретения

В основу настоящего изобретения поставлена задача повышения надежности работы устройства при сохранении высокого качества готовой продукции.

Достигаемые при использовании настоящего изобретения технические результаты заключаются в повышении надежности работы устройства, сокращении времени выгрузки за счет совмещения процессов снижения выгружаемых изделий с их выводом из-под печи.

Поставленная задача решена благодаря усовершенствованиям устройства для выгрузки керамических изделий из шахтной печи, содержащего механизм фиксации садки, включающий совокупность параллельных брусьев, соединенных с одного конца поперечиной и установленных с возможностью горизонтального возвратно-поступательного перемещения и размещения в сквозных каналах садки с опорой свободных концов брусьев на опорные элементы, механизм снижения садки в виде подъемно-опускного стола с выступающими элементами, формирующими рабочую поверхность стола, и отводящий конвейер, включающий совокупность параллельных дорожек, приводимых синхронно и в одном направлении.

Упомянутые усовершенствования заключаются согласно заявляемому изобретению в том, что отводящий конвейер смонтирован на подъемно-опускном столе, при этом дорожки конвейера размещены на выступающих элементах стола, выполненных балочной формы, ориентированных вдоль брусьев механизма фиксации и проходящих между ними при подъеме стола.

В предлагаемом устройстве отводящий конвейер, обеспечивающий вывод изделий из-под печи и их транспортировку к пакетировщику, смонтирован на подъемно-опускном столе и совершает с ним вертикальные возвратно-поступательные перемещения. Грузонесущие конвейерные дорожки размещены на выступающих элементах стола так, что грузонесущий орган - это может быть бесконечная лента или цепь, проходит сверху над верхней поверхностью выступающих элементов стола. При подъеме стола его выступающие элементы воздействуют на изделия нижнего слоя садки через грузонесущие дорожки конвейера, приподнимая садку для выдвигания и переустановки брусьев, при этом грузонесущие органы конвейера непосредственно контактируют с изделиями. Сразу после того как задвинутые в садку брусья приняли на себя ее груз, а стол продолжил снижение, выгружаемый слой или пакет изделий отделяется от садки и уже лежит на дорожке конвейера, опускающегося вместе со столом. Это позволяет включить конвейер и начать удаление отсеченного от садки слоя изделий, не дожидаясь полного опускания стола, т.е. в процессе снижения последнего. При этом изделия уже лежат на конвейерных дорожках, а значит, исключены их смещение и возможность перекоса, имеющие место в решении-прототипе.

Предлагаемая конструкция устройства позволила совместить процессы снижения выгружаемых изделий и вывода из-под печи, а значит сократить общее время, затрачиваемое на выгрузку. При этом значительно уменьшился ход стола и высота его выступающих элементов, что также способствовало сокращению общего времени выгрузки.

В результате сокращения общего времени выгрузки изделий стало возможным увеличение количества выгружаемых слоев при сохранении благоприятных режимов обжига: без длительных простоев садки в печи, а значит, высокого качества готовых изделий, что в прототипе обеспечивается порядной выгрузкой.

Увеличение количества выгружаемых слоев позволило сократить количество циклов срабатывания подвижных механизмов устройства и повысить надежность работы устройства.

Размещение конвейерных дорожек на выступающих элементах стола позволило увеличить ширину и тех, и других (ранее конвейерные дорожки размещались между выступающими элементами стола), что способствовало увеличению площади опорных поверхностей для выгружаемых изделий, что также направлено на повышение надежности работы устройства.

При этом упростился монтаж механизмов устройства.

В предпочтительном случае реализации устройства каждая дорожка конвейера выполнена в виде бесконечной, многорядной роликовой цепи, огибающей приводную и натяжную звездочки.

Наиболее предпочтительным является использование четырехрядных цепей, что обеспечивает достаточную несущую площадь дорожки и позволяет использовать дорожку для удаления сразу двух рядов садки (см. пример ниже).

Для размещения роликовой цепи на верхней поверхности выступающих элементов сформированы продольные выступы, образующие направляющие дорожки, по которым перемещаются ролики цепи. При этом соединительные пластины цепи, размещенные по сторонам от упомянутых выступов, взаимодействуют своими боковыми поверхностями с изделиями нижнего слоя садки.

Как видно из вышеприведенного анализа уровня техники, садка изделий в печи может быть выполнена по-разному.

Необходимыми условиями работы вильчатого механизма фиксации садки являются:

наличие повторяющихся по высоте садки сквозных каналов, с шириной, достаточной для прохождения брусьев, и соблюдение соосности расположения брусьев и упомянутых сквозных каналов.

В конкретном примере осуществления заявляемого изобретения, приведенном ниже, садка выполнена с чередованием по высоте двух видов слоев, один из которых образован рядами кирпичей, обращенных друг к другу ложковой гранью, а другой - рядами кирпичей, обращенных друг к другу тычковой гранью. Ряды кирпичей каждого последующего слоя размещены над сквозными каналами, образованными между рядами предыдущего слоя. Сквозные каналы одного вида слоев садки предназначены для размещения брусьев механизма фиксации, поэтому имеют достаточную ширину и расположены соосно брусьям.

Выгрузку изделий в такой садке осуществляют сразу по два слоя, причем ряды в каждом слое могут быть сформированы из изделий, уложенных стопками, например по два или три изделия.

В рядах изделия размещают, предпочтительно, с зазорами друг относительно друга, что позволяет обеспечить проход теплоносителя и равномерность тепловой обработки по объему изделия. Эти зазоры малы относительно сквозных зазоров-каналов между рядами.

Благодаря тому что изделия в каждом слое уложены на постель, обеспечена наибольшая площадь для опирания, а значит, и устойчивость садки и выгружаемого пакета изделий.

В конкретном примере осуществления устройства брусья выполнены в виде стальных прямоугольных профилей, установленных на опорные ролики и поджатых сверху прижимными роликами, при этом привод горизонтального возвратно-поступательного перемещения брусьев включает мотор-редуктор с цепной передачей.

Опорные элементы для свободных концов брусьев, предпочтительно, выполнены в виде подвесных опор со скошенной книзу опорной поверхностью, при этом на концах брусьев выполнены ответные поверхности.

Закрепление опорных элементов сверху (подвес) способствует созданию благоприятных условий для работы отводящего конвейера, исключает какие-либо помехи его работе, начинающейся сразу с началом опускания стола.

Выполнение опорных поверхностей скошенными - наклонными, под углом, гарантирует контакт консольных концов брусьев с опорной поверхностью и их фиксацию даже в случае возникновения каких-либо перекосов брусьев. В результате обеспечивается надежность работы устройства в любых условиях.

Устройство снабжено системой управления с датчиками положения подъемно-опускного стола и положения брусьев.

Краткое описание чертежей

Сущность заявляемого изобретения поясняется чертежами, на которых показано:

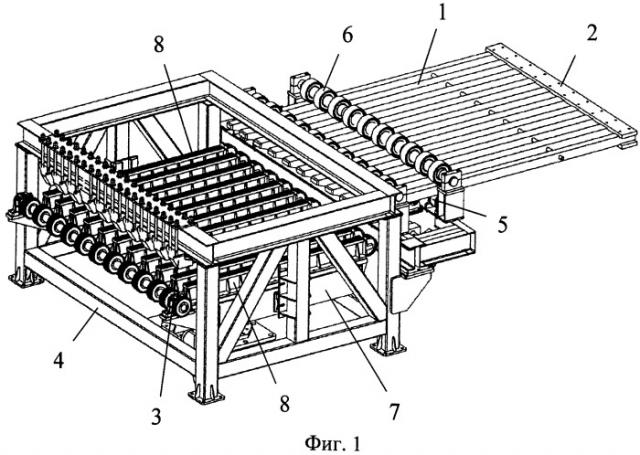

на фиг.1 - предлагаемое устройство, общий вид, изометрия;

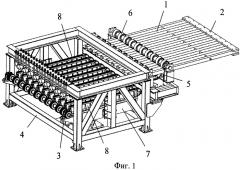

на фиг.2 - подъемный стол, изометрия;

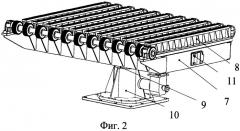

на фиг.3 - то же с отводящим конвейером;

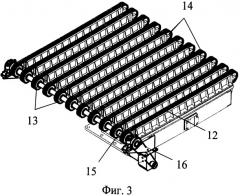

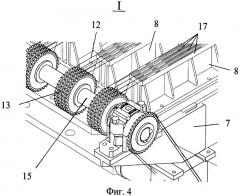

на фиг.4 - фрагмент с фиг.3, увеличено;

на фиг.5 - фрагмент садки кирпичей;

на фиг.6, 7, 9, 10 показаны этапы работы устройства;

на фиг.8 - сечение А-А с фиг.7, увеличено.

Осуществление изобретения

Шахтная печь для керамических изделий содержит вертикальный сквозной обжиговый канал, который заполняет садка изделий. Технологический процесс в печах шахтного типа направлен сверху вниз, что позволяет использовать перемещение изделий под действием собственного веса и исключить специальные транспортные средства для перемещения изделий через печь. Загрузка изделий на обжиг осуществляется сверху печи, а выгрузка снизу обжигового канала.

Предлагаемое устройство для выгрузки керамических изделий, преимущественно кирпичей, из шахтной печи, размещаемое под обжиговым каналом, содержит (см. фиг.1) вильчатый механизм фиксации садки, механизм снижения садки и отводящий конвейер.

Механизм фиксации садки включает совокупность параллельных брусьев 1 в виде стальных прямоугольных профилей, соединенных с одного конца поперечиной 2 с образованием конструкции типа вил, подвесные опорные элементы 3 для брусьев в задвинутом состоянии, закрепленные на несущей раме 4 устройства, и привод горизонтального возвратно-поступательного перемещения брусьев в виде мотор-редуктора с цепной передачей (не показан). Брусья 1 установлены на опорные ролики 5 и поджаты сверху прижимными роликами 6, ограничивающими их от вертикального смещения, от горизонтального смещения брусья 1 ограничивают реборды крайних опорных роликов 5.

Механизм снижения садки (см. фиг.2) выполнен в виде подъемно-опускного стола 7, на несущей раме которого закреплены в ряд выступающие элементы 8 балочной формы. Рама стола 7 закреплена на штоке силового двухстороннего гидроцилиндра 9 с питанием от масляной гидростанции. Гидроцилиндр 9, установленный в поддомкратной опоре 10, выполнен с возможностью возвратно-поступательного перемещения с остановкой в промежуточном положении. Для предотвращения поворота стола вдоль оси гидроцилиндра служат направляющие 11.

На подъемно-опускном столе 7 смонтирован отводящий конвейер, включающий совокупность параллельных дорожек, каждая из которых выполнена в виде бесконечной многорядной роликовой цепи 12, огибающей приводную 13 и натяжную 14 звездочки (см. фиг.3).

Ведущие четырехрядные звездочки 13 закреплены на общем валу 15, связанном с соосно-цилиндрическим мотор-редуктором 16, работающим в реверсивном режиме. Ведомые звенья-звездочки 14 выполнены в виде сегментов с соответствующим профилем и снабжены натяжным механизмом.

На верхней поверхности балок 8 (см. фиг.4) сформированы продольные выступы 17, образующие направляющие дорожки для перемещения роликов 18 многорядной роликовой цепи 12 (показана условно).

Конфигурация садки 19 изделий (см. фиг.5) приближена к размерам и форме обжигового канала и имеет сквозные каналы 20, повторяющиеся по высоте садки, предназначенные для размещения брусьев 1. Садка 19 выполнена с чередованием по высоте двух видов слоев, один из которых образован рядами 21 кирпичей, обращенных друг к другу ложковой гранью, а другой слой образован рядами 22 кирпичей, обращенных друг к другу тычковой гранью. Иными словами, в каждом слое садки изделия уложены на постель и повернуты на 90° относительно изделий предыдущего слоя. Между рядами кирпичей в каждом слое имеются зазоры, образующие сквозные каналы садки, выполненные в одном из слоев с шириной, достаточной для прохождения брусьев 1. Ряды кирпичей каждого последующего слоя размещены над сквозными каналами, образованными между рядами предыдущего слоя.

В каждом ряду 21 и 22 изделия уложены стопками по два. Между изделиями в рядах имеются зазоры 23 для прохода теплоносителя.

Благодаря укладке изделий всех слоев на постель садка отличается высокой устойчивостью. Наличие сквозных каналов между рядами, размещение рядов над сквозными каналами и наличие зазоров между изделиями в рядах способствует равномерности тепловой обработки.

Устройство работает следующим образом.

В исходном положении устройства (см. фиг.6) подъемный стол 7 опущен в крайнее нижнее положение, брусья 1 задвинуты в садку 19 и оперты на опорные элементы 3, нижний слой садки кирпича в печи лежит на брусьях 1, цепи 12 неподвижны.

По команде системы управления начинается подъем стола 7 до крайнего верхнего положения (см. фиг.7), при этом выступающие элементы 8 стола 7, на которых лежат цепи 12 конвейера, проходят в пространстве между брусьями 1. Цепи 12 сначала упираются в нижний слой кирпичей 24 садки боковыми торцами соединительных пластин 25, а затем под воздействием выступающих элементов 8 стола 7 поднимают ее над брусьями 1 (см. фиг.8).

По команде от датчика верхнего положения стола брусья 1 выдвигаются (убираются) из зоны садки, что показано пунктирной линией на фиг.7.

По команде от датчика крайнего выдвинутого положения брусьев 1 начинается опускание стола 7 с садкой до промежуточного положения (см. фиг.9), при этом ход стола 7 между верхним и промежуточным положением равен высоте выгружаемых слоев садки. Одновременно выгружают два слоя изделий.

По сигналу датчика промежуточного положения подъемного стола брусья 1 задвигаются в садку до опирания на опорные элементы 3. При этом скошенная опорная поверхность 26 элементов 3 взаимодействует с ответной поверхностью 27 на свободных (консольных) концах брусьев 1. Выполнение контактных поверхностей брусьев 1 и их опорных элементов 3 наклонными (клинообразными) гарантирует надежный контакт даже в случае возможных перекосов брусьев и обеспечивает работу устройства.

По сигналу датчика задвинутого положения брусьев 1 продолжают опускание стола 7 вниз. При этом выгружаемый пакет изделий отделяется от садки и уже лежит на цепях 12 конвейера, опускающегося вместе со столом. Включается мотор-редуктор 16, приводящий во вращение вал 15 и закрепленные на нем ведущие звездочки 13, цепи 12 приводятся в движение синхронно и в одном направлении. При этом ролики 18 цепей катятся по направляющим дорожкам, образованным выступами 17 элементов 8 стола, а кирпичи 25 лежат на ребрах соединительных пластин 25 цепей 12. Удаление отсеченного от садки пакета изделий, состоящего из двух слоев кирпича 25, опирающегося на 4-рядные цепи 12, осуществляется одновременно с продолжающимся опусканием стола 7 (см. фиг.10). За счет того что изделия уже лежат на конвейерных дорожках исключены их смещения.

При достижении крайнего нижнего положения стола 7 цепи 12 конвейера совмещаются с передаточным конвейером, отводящим изделия к пакетировщику (на чертежах не показаны).

По завершении эвакуации кирпичей из зоны печи устройство находится в исходном положении до поступления очередного сигнала.

Устройство обеспечивает удержание столба кирпичной садки в печи, продвижение кирпичей внутри печи, отделение от столба садки пакета кирпичей и извлечение его из печи, передачу кирпичей в пакетировщик, задает ритм работы всей линии.

1. Устройство для выгрузки керамических изделий из шахтной печи, содержащее механизм фиксации садки, включающий совокупность параллельных брусьев, соединенных с одного конца поперечиной и установленных с возможностью горизонтального возвратно-поступательного перемещения и размещения в сквозных каналах садки с опорой свободных концов брусьев на опорные элементы, механизм снижения садки в виде подъемно-опускного стола с выступающими элементами, формирующими рабочую поверхность стола, и отводящий конвейер, включающий совокупность параллельных дорожек, приводимых синхронно и в одном направлении, отличающееся тем, что отводящий конвейер смонтирован на подъемно-опускном столе, при этом дорожки конвейера размещены на выступающих элементах стола, выполненных балочной формы, ориентированных вдоль брусьев механизма фиксации и проходящих между ними при подъеме стола.

2. Устройство по п.1, отличающееся тем, что каждая дорожка конвейера выполнена в виде бесконечной многорядной роликовой цепи, огибающей приводную и натяжную звездочки, при этом на верхней поверхности выступающих элементов сформированы продольные выступы для перемещения роликов многорядной цепи, соединительные пластины которой взаимодействуют с изделиями нижнего слоя садки.

3. Устройство по п.1, отличающееся тем, что опорные элементы для свободных концов брусьев выполнены в виде подвесных опор со скошенной книзу опорной поверхностью, при этом на упомянутых концах брусьев выполнены ответные поверхности.

4. Устройство по п.1, отличающееся тем, что брусья выполнены в виде стальных прямоугольных профилей, установленных на опорные ролики и поджатых сверху прижимными роликами, при этом привод горизонтального возвратно-поступательного перемещения брусьев выполнен в виде мотор-редуктора с цепной передачей.

5. Устройство по п.1, отличающееся тем, что садка выполнена с чередованием по высоте двух видов слоев, один из которых образован рядами кирпичей, обращенных друг к другу ложковой гранью, а другой - рядами кирпичей, обращенных друг к другу тычковой гранью, ряды кирпичей каждого последующего слоя размещены над сквозными каналами, образованными между рядами предыдущего слоя, при этом сквозные каналы одного вида слоев садки выполнены с шириной, достаточной для прохождения брусьев механизма фиксации, которые размещены соосно им.

6. Устройство по п.5, отличающееся тем, что изделия в рядах размещены с зазорами друг относительно друга.

7. Устройство по п.5, отличающееся тем, что ряды сформированы из изделий, уложенных стопками, по меньшей мере, по два.

8. Устройство по п.1, отличающееся тем, что оно включает систему управления с датчиками положения подъемно-опускного стола и положения брусьев.