Способ бесцентрового шлифования высокотвердого порошкового материала

Иллюстрации

Показать всеИзобретение относится к области абразивной обработки и может быть использовано при шлифовании порошковых материалов высокой твердости абразивным инструментом на бесцентровых шлифовальных станках. Предварительно для абразивного инструмента определяют силу, приходящуюся на одно абразивное зерно. Устанавливают силу удержания режущих зерен связкой абразивного инструмента исходя из условия, что сила резания, приходящаяся на одно абразивное зерно, не превышает силу удержания режущего зерна связкой инструмента. Определяют максимально допустимую глубину шлифования в зависимости от параметров обрабатываемого высокотвердого порошкового материала, абразивного инструмента и режимов шлифования. Осуществляют обработку изделия напроход на глубину, не превышающую допустимую глубину шлифования. В результате повышаются качество обрабатываемой поверхности и стойкость абразивного инструмента за счет рационального сочетания параметров режима бесцентрового шлифования. 1 ил.

Реферат

Изобретение относится к области обработки порошковых материалов высокой твердости шлифованием с помощью абразивного инструмента на бесцентровых шлифовальных станках.

Известны способы бесцентрового шлифования напроход круглых поверхностей, согласно которым изделию сообщают вращение и перемещение в осевом направлении и обрабатывают вращающимся абразивным инструментом. Эти способы, в зависимости от обрабатываемого материала и стадии (черновая, чистовая, отделочная) бесцентрового шлифования, предусматривают выбор характеристики абразивного инструмента и параметров режима шлифования из некоторых диапазонов согласно рекомендациям справочной литературы (см. Справочник технолога-машиностроителя. Т.2 / Под ред. А.Г. Косиловой и Р.К. Мещерякова. - М.: Машиностроение, 1986, 496 с.).

Однако существующие рекомендации по выбору параметров режима шлифования не распространяются на изделия из высокотвердых порошковых материалов и не учитывают влияние износа и затупления зерен шлифовального круга, определяющих его стойкость, на наиболее важные выходные характеристики качества шлифованной поверхности - точность размера и шероховатость поверхности.

Стойкость абразивного инструмента при шлифовании труднообрабатываемых материалов определяется износостойкостью режущих кромок и прочностью закрепления абразивных зерен связкой абразивного инструмента. При увеличении значений параметров режима шлифования (скорости вращения VD, продольной скорости Vпр изделия, глубины резания t) возрастает нагрузка на каждую режущую кромку рабочей поверхности круга, что приводит к интенсивному их износу, а также к вырыву отдельных зерен из связки. Отмеченное, при правильном выборе характеристики абразивного инструмента, в наибольшей степени определяет стойкость инструмента и выходные характеристики качества шлифованной поверхности.

Наиболее близким к предлагаемому является способ бесцентрового шлифования высокотвердого порошкового материала, при котором изделию сообщают вращение и перемещение в осевом направлении и обрабатывают вращающимся абразивным инструментом согласно предварительно рассчитанному сочетанию управляемых параметров режима шлифования по принятым критериям относительности из групп экономических или технико-экономических критериев (см. Рыжов Э.В., Аверченов В.И. Оптимизация технологических процессов механической обработки. Киев: Наукова думка, 1989. С.35-40).

Данный способ шлифования позволяют существенно повысить производительность и качество шлифования поверхностей. Однако он не обеспечивает требуемой стойкости абразивного инструмента при шлифовании высокотвердых порошковых материалов. Обусловлено это тем, что при расчете управляемых параметров режима шлифования, по принятым критериям относительности из групп экономических или технико-экономических критериев, не принимаются во внимание технические ограничения, учитывающие зависимость стойкости абразивного инструмента от управляемых параметров режима шлифования. В частности, не учитываются физико-механические свойства обрабатываемого материала, характеристики используемого абразивного инструмента и параметры режима шлифования (VD, Vпр, t), влияющие на силу удержания режущих абразивных зерен связкой инструмента, которая определяет стойкость инструмента. При превышении силы резания, приходящейся на каждое абразивное зерно силы удержания зерна связкой инструмента, происходит вырыв режущих зерен из связки инструмента, что отражается на качестве шлифованной поверхности - точности выполняемого размера, и приводит к возрастанию шероховатости поверхности. Отмеченное не позволяет рационально использовать потенциальные возможности повышения стойкости абразивного инструмента и получать требуемую точность обработки и шероховатость поверхности.

Настоящее изобретение направлено на повышение стойкости абразивного инструмента и качества обработки за счет рационального задания сочетания управляемых параметров режимов бесцентрового шлифования.

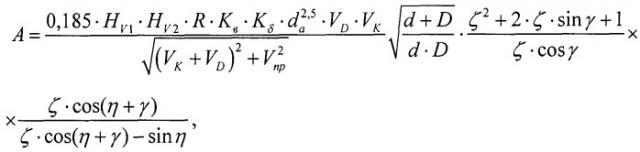

Указанный технический результат достигается тем, что в способе бесцентрового шлифования изделий из высокотвердого двухкомпонентного порошкового материала, включающем сообщение изделию вращения и перемещения в осевом направлении и обработку вращающимся абразивным инструментом при выбранных параметрах режима шлифования, согласно изобретению предварительно для абразивного инструмента определяют силу, приходящуюся на одно абразивное зерно, устанавливают силу удержания режущих зерен связкой абразивного инструмента исходя из условия, что сила резания, приходящаяся на одно абразивное зерно, не превышает силу удержания режущего зерна связкой инструмента, определяют максимально допустимую глубину шлифования и обработку напроход проводят на глубину, не превышающую величины:

,

где r - средний статистический размер зерен обрабатываемого материала;

B=(HV1·R-A/[PZ1])/(2·(HV1-HV2)),

HV1, HV2 - микротвердость составляющих высокотвердого двухкомпонентного порошкового материала,

R - среднее статистическое расстояние между центрами зерен обрабатываемого материала,

Kв - коэффициент формы вершины абразивного зерна, Кδ - параметр, зависящий от объемного строения стандартного абразивного инструмента и условий правки его рабочей поверхности, dа - характерный средний диаметр абразивного зерна инструмента, vk - скорость абразивного резания, VD - скорость вращения изделия, Vпр - продольная скорость изделия, d, D - диаметры соответственно изделия и абразивного инструмента, ζ - усадка стружки обрабатываемого материала, η - угол трения скольжения между абразивным зерном и обрабатываемым материалом, γ - передний угол единичного резца абразивного инструмента, [PZ1] - сила удержания режущих зерен связкой абразивного инструмента.

Способ осуществляется следующим образом.

Перед шлифованием изделия, выполненного из высокотвердого порошкового материала, необходимо установить максимально допустимую глубину шлифования. Для этого определяют силу резания, приходящуюся на одно режущее абразивное зерно инструмента.

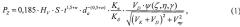

Тангенциальную составляющую Pz силы резания при круглом наружном бесцентровом шлифовании напроход определяют из выражения

где НV - твердость обрабатываемого материала по Викерсу; S - осевой размер изделия; t - глубина шлифования; dа - характерный размер абразивного зерна инструмента; n=1,0…2,5 (для кругов электрокорундового абразивного инструмента на керамической связке n=1,5; для эльборовых и карбидокремниевых на керамической связке n=1,0); Kв - коэффициент формы вершины абразивного зерна; Кδ - параметр, зависящий от объемного строения стандартного абразивного инструмента и условий правки его рабочей поверхности; VK - скорость абразивного резания; VD - скорость вращения изделия, Vпр - продольная скорость изделия;

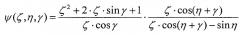

,

ζ - усадка стружки обрабатываемого материала, η - угол трения скольжения между абразивным зерном и обрабатываемым материалом, γ - передний угол единичного резца абразивного инструмента.

Коэффициенты Kв и Кδ, входящие в формулу (1), рассчитывают из рассмотрения объемной модели стандартного абразивного инструмента по известным зависимостям (см., например, Островский В.И. Теоретические основы процесса шлифования. - Л.: Изд-во Ленингр. унта, 1981. 144 с.).

Коэффициент формы вершины абразивного зерна Kв зависит от характерного размер абразивного зерна da, идеализированной формы абразивного зерна (сфера, эллипсоид, конус и др.) и его ориентации в направлении резания. В зависимости от сочетания отмеченных условий из таблицы 3.2 на стр.36-37 вышеуказанного источника информации может быть выбрано расчетное выражения для определения коэффициента Kв.

Коэффициент Кδ зависит от объемного строения абразивного инструмента и условий правки его рабочей поверхности и находится как произведение трех коэффициентов: Кδ=KпKскKпр (стр.40), где Kп - коэффициент поверхностной пористости инструмента; Kск - коэффициент структуры круга; Kпр - коэффициент правки рабочей поверхности инструмента. Значения коэффициентов Kп и Kск для стандартных характеристик абразивных кругов приведены соответственно в таблицах 3.4 и 3.5 на стр.41. Расчетное выражение для определения коэффициента Kпр дано на стр.49.

Рассмотрим реализацию заявляемого способа с использованием высокотвердого порошкового материала «Релита», который представляет собой равнораспределенные в медной связке зерна карбидов вольфрама с микротвердостью 2000…3000 HV, при микротвердости медной связки 200…300 HV.

На фиг. схематично представлена плоскость среза слоя материала «Релит». При этом были сделаны допущения, что форма зерен карбидов вольфрама имеет идеальную круглую форму с радиусом r, зерна равноудалены друг от друга на расстояние R, промежутки между зернами полностью и без пор заполнены медью, шлифование ведется с глубиной резания t.

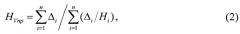

Распределение зерен карбида вольфрама в медной связке данного материала характеризуется двумя средними статистическими характеристиками: r - средний радиус зерен карбидов вольфрама; R - среднее расстояние между центрами зерен карбидов вольфрама. Материал «Релит» является двухкомпонентной структурой с детерминированным расположением составляющих в плоскости среза, приведенная микротвердость HVпр которого может быть найдена из выражения

где Δi - размер i-го элемента в сечении среза на глубине t; Hi - микротвердость i-го элемента обрабатываемого материала, n - количество компонентов порошкового материала (n=2, 1 - карбид вольфрама, 2 - медь).

Из схемы, приведенной на фиг., получим

,

После подставки Δ1 и Δ2 в выражение (2) и его преобразования окончательное выражение для HVпр примет вид

где HV1 - микротвердость карбидов вольфрама, HV2 - микротвердость меди.

Анализ выражения (3) показывает, что HVпр двухкомпонентного материала «Релит» зависит от глубины шлифования t, размеров карбида вольфрама r и их взаимного расположения R.

Подставляя (3) в (1), получим выражения для определения силы резания PZ при шлифовании двухкомпонентного порошкового материала

Число режущих зерен N0 на площадке контакта абразивного инструмента и изделия при глубине шлифования t для круглого наружного бесцентрового шлифования определяется из выражения

где LK - длина дуги контакта при круглом наружном бесцентровом шлифовании; d, D - диаметры соответственно обрабатываемого изделия и абразивного инструмента (шлифовального круга); δ - среднее расстояние между режущими абразивными зернами.

После подстановки и преобразования окончательно выражение для N0 примет вид

Сила резания PZ1, приходящаяся на одно режущее абразивное зерно, определяется из выражения

При шлифовании высокотвердых порошковых материалов целесообразно применять абразивный инструмент в виде карбидокремниевых шлифовальных кругов на керамической связке, для которых n=1. С учетом этого для удобства последующего анализа, представим (6) в следующем виде

где

Для обеспечения высокой стойкости абразивного инструмента мы должны создать условия шлифования, при которых сила резания, приходящаяся на одно абразивное зерно, была бы меньше либо равна силе удержания зерен связкой шлифовального круга.

где [PZ1] - сила удержания режущих зерен связкой абразивного

инструмента. (По данным Якимова А.В. Оптимизация процесса шлифования. М.: Машиностроение 1975. 176 с., сила удержания карбидокремниевых зерен для кругов на керамической связке, в зависимости от размера зерна и твердости круга, находится в диапазоне [PZ1]=5…10 H).

Получим из выражения (8) с учетом (7) выражение для задания предельно допустимой глубины шлифования t, обеспечивающей высокую стойкость абразивного инструмента при круглом наружном бесцентровом шлифовании высокопрочного порошкового материала

Преобразовав, получим следующее квадратное уравнение

t2-2·r·t+[(HV1·R-A/[PZ1])/(2·(HV1-HV2))]2=0

Для упрощения дальнейших преобразований, заменить выражение в квадратных скобках через В. Тогда из решения квадратного уравнения получим предельно допустимую глубину шлифования

.

Таким образом, если проводить шлифование на глубину, не превышающую величины t = r − r 2 − B 2 , то гарантированно будет обеспечена высокая стойкость абразивного инструмента и требуемое качество обработки.

Для осуществления предлагаемого способа перед началом шлифования двухкомпонентного твердосплавного порошкового материала, необходимо определить максимально допустимую глубину шлифования по формуле t = r − r 2 − B 2 где r - средний статистический радиус зерен высокотвердого порошкового материала; B=(HV1·R-A/[PZ1])/(2·(HV1-HV2)), HV1, HV2 - микротвердость составляющих двухкомпонентного порошкового материала, R - среднее статистическое расстояние между центрами зерен высокотвердого порошкового материала,

, Kв - коэффициент формы вершины абразивного зерна, Kδ - параметр, зависящий от объемного строения стандартного абразивного инструмента и условий правки его рабочей поверхности, da - характерный размер абразивного зерна инструмента, VK - скорость абразивного резания, VD - скорость изделия, Vпр - продольная скорость изделия, d, D - диаметры соответственно обрабатываемого изделия и шлифовального круга, ζ - усадка стружки, η - угол трения скольжения, γ - передний угол единичного резца, [PZ1] - сила удержания режущих зерен связкой абразивного инструмента. Затем изделию сообщают вращение и перемещение в осевом направлении и обрабатывают вращающимся абразивным инструментом с глубиной резания, не превышающей найденного значения t.

Эффективность осуществления шлифования по предлагаемому способу заключается в сохранении высокой стойкости абразивного инструмента при обеспечении требуемых показателей качества обработки.

Эксплуатационные испытания предложенного способа шлифования проведены на бесцентровом шлифовальном станке 3М184И с шлифовальным кругом 1 500×150×305 54CP40N7V35A. Обработке подвергались круглые изделия в виде втулок подшипников погружного нефтяного оборудования из материала «Релит» диаметром 30 мм и толщиной стенки 8 мм ⌀30с8( − 0,143 − 0,110 ), 0,04, Ra 0,80), на режимах: скорость абразивного резания - 35 м/с, скорость вращения изделия - 1,56 м/с, продольной скорость изделия - 0,054 м/с. Расчетное значение предельно допустимой глубины шлифования для указанных условий шлифования составило 3·10-5 м. Обработку изделия согласно предлагаемому способу проводили при глубине шлифования t=1·10-5 м, не превышающей допустимую величину, и при глубине шлифования, превышающей расчетную - t=8·10-5 м (базовый вариант).

Результаты испытаний показали, что при шлифовании по предложенному способу с глубиной t=1·10-5 м, не превышающей расчетную величину, стойкость шлифовального круга между правками возросла в 3…3,2 раза по сравнению с базовым вариантом, стабильно во времени обеспечиваются 7 квалитет точности выполняемых размеров и шероховатость шлифуемых поверхностей не грубее Ra 0,5.

При обработке же изделий с глубиной шлифования t=8·10-5 м, превышающей расчетную, после 20 минут шлифования абразивный круг, за счет интенсивного износа, не обеспечивает требуемую точность и шероховатость обрабатываемого изделия. Приходится постоянно корректировать глубину врезания шлифовального круга для получения необходимого размера, а шероховатость шлифуемых поверхностей достигает значения до Ra 2,5.

Таким образом, предложенный способ шлифования обеспечивает существенное повышение стойкости абразивного инструмента при стабильном обеспечении требуемых показателей качества обрабатываемой поверхности.

Способ бесцентрового шлифования изделий из высокотвердого двухкомпонентного порошкового материала, включающий сообщение изделию вращения и перемещения в осевом направлении и обработку вращающимся абразивным инструментом при выбранных параметрах режима шлифования, отличающийся тем, что предварительно для абразивного инструмента определяют силу, приходящуюся на одно абразивное зерно, устанавливают силу удержания режущих зерен связкой абразивного инструмента исходя из условия, что сила резания, приходящаяся на одно абразивное зерно, не превышает силу удержания режущего зерна связкой инструмента, определяют максимально допустимую глубину шлифования t и проводят обработку изделия напроход на глубину, не превышающую величину, определяемую по формуле: ,где r - средний статистический радиус зерен высокотвердого порошкового материала; В=[НV1·R-А/[РZ1])/(2·(НV1-НV2));НV1, НV2 - микротвердость составляющих двухкомпонентного порошкового материала; R - среднее статистическое расстояние между центрами зерен высокотвердого порошкового материала; ; Kв - коэффициент формы вершины абразивного зерна; Kδ - параметр, зависящий от объемного строения стандартного абразивного инструмента и условий правки его рабочей поверхности; da - характерный размер абразивного зерна инструмента; VK - скорость абразивного резания; VD - скорость изделия; Vnp - продольная скорость изделия; d, D - диаметры соответственно обрабатываемого изделия и абразивного инструмента; ζ - усадка стружки; η - угол трения скольжения; γ - передний угол единичного зерна; [PZ1] - сила удержания режущих зерен связкой абразивного инструмента.