Стальной рельс и способ его изготовления

Иллюстрации

Показать всеИзобретение относится к области металлургии, а именно к стальному рельсу, применяемому при железнодорожной перевозке грузов. Рельс выполнен из стали, содержащей в мас.%: от более чем 0,85 до 1,20 С, от 0,05 до 2,00 Si, от 0,05 до 0,50 Mn, от 0,05 до 0,60 Cr, Р ≤ 0,0150, Fe и неизбежные примеси - остальное. Не менее 97% поверхностной части головки, находящейся в области от поверхности угловой части головки и верхней части головки как исходной точки до глубины 10 мм, имеет перлитную структуру. Твердость по Виккерсу перлитной структуры составляет HV 320-500. Значение отношения CMn/FMn, составляет от 1,0 до 5,0, где CMn [ат.%] - концентрация Mn в цементитной фазе в перлитной структуре, FMn [ат.%] - концентрация Mn в ферритной фазе. Головная часть рельсов обладает одновременно высокими значениями износостойкости и ударной вязкости. 2 н. и 1 з.п. ф-лы, 13 ил., 3 табл., 1 пр.

Реферат

Область техники, к которой относится изобретение

[0001] Настоящее изобретение относится к стальному рельсу, который представляет собой стальной рельс, применяемый для железнодорожной перевозки грузов в целях одновременного повышения износостойкости и ударной вязкости головной части.

Испрашивается приоритет Японской Патентной Заявки № 2010-130164, поданной 07 июня 2010 года, содержание которой включено настоящей ссылкой.

Уровень техники

[0002] При экономическом развитии территорий с неблагоприятными природными условиями эксплуатации, которые до сих пор не разрабатывались, расширяется добыча таких природных ресурсов, как уголь. Поэтому условия окружающей среды для рельсового пути, предназначенного для железнодорожной перевозки полезных ископаемых, становятся значительно более суровыми, и тем самым существует потребность в том, чтобы износостойкость и ударная вязкость рельса в областях с холодным климатом и тому подобных были по меньшей мере столь же высокими, как достигнутые к настоящему времени. На этом основании существует потребность в разработке рельса, имеющего износостойкость и высокую ударную вязкость, по меньшей мере настолько же высокие, как высокопрочный рельс, применяемый в настоящее время.

[0003] Для повышения износостойкости рельсовой стали были разработаны рельсы, как описанные ниже. Основными характеристиками таких рельсов является то, что для повышения износостойкости было увеличено содержание углерода, было повышено объемное содержание цементитной фазы в перлитных ламелях, и, более того, контролировалась твердость (например, со ссылкой на Патентные Документы 1 и 2).

[0004] В способе, раскрытом в Патентном Документе 1, с использованием заэвтектоидной стали (с содержанием С выше, чем от 0,85% до 1,20%) повышают объемную долю цементита в ламелях в перлитной структуре, создавая тем самым рельс, имеющий превосходную износостойкость.

[0005] В дополнение, в способе, представленном в Патентном Документе 2, при использовании заэвтектоидной стали (с содержанием С выше, чем от 0,85% до 1,20%) повышают объемную долю цементита в ламелях в перлитной структуре, и одновременно контролируют твердость, тем самым создавая рельс, имеющий превосходную износостойкость.

[0006] В способах, раскрытых в Патентных Документах 1 и 2, объемную долю цементитной фазы в перлитной структуре увеличивают повышением содержания углерода в стали, и тем самым достигается возрастание износостойкости до определенного уровня. Однако в таких случаях ударная вязкость самой перлитной структуры значительно ухудшается, и тем самым возникает проблема того, что может произойти разрушение рельса.

[0007] На этом основании было желательным создание стального рельса, имеющего превосходную износостойкость и ударную вязкость, полученные повышением износостойкости перлитной структуры и одновременным увеличением ударной вязкости.

[0008] В общем, для повышения ударной вязкости перлитной стали отмечено, что является эффективным измельчение (повышение мелкозернистости) перлитной структуры, более конкретно, измельчение зерен аустенитной структуры перед перлитным превращением, или уменьшение величины перлитного блока. Для достижения мелкозернистой аустенитной структуры производят снижение температуры прокатки и увеличение степени обжатия во время горячей прокатки, и, кроме того, термическую обработку низкотемпературным повторным нагревом после прокатки рельса. В дополнение, для достижения мелкозернистой перлитной структуры выполняют ускорение перлитного превращения изнутри аустенитных зерен с использованием зародышей преобразования, или тому подобных.

[0009] Однако, при изготовлении рельсов, с позиции обеспечения формуемости во время горячей прокатки, существуют ограничения на снижение температуры прокатки и повышение степени обжатия при прокатке, и тем самым становится затруднительным достижение измельчения аустенитных зерен. В дополнение, в отношении перлитного превращения изнутри аустенитных зерен с использованием зародышей преобразования, существуют проблемы того, что контроль количества зародышей преобразования является затруднительным, перлитное превращение изнутри зерен не стабилизировано, и тому подобные, что препятствует достижению достаточно мелкозернистой перлитной структуры.

[0010] С учетом этих проблем, чтобы коренным образом улучшить ударную вязкость рельса, имеющего перлитную структуру, был использован способ, в котором выполняют низкотемпературный повторный нагрев после прокатки рельса, и после этого инициируют перлитное превращение путем ускоренного охлаждения, в результате чего обеспечивают измельчение перлитной структуры. Однако в последние годы имело место постепенное повышение содержания углерода в рельсах, чтобы улучшить износостойкость. В этом случае возникает такая проблема, что во время термической обработки низкотемпературным повторным нагревом в аустенитных зернах остаются растворенные крупнозернистые карбиды, и тем самым после ускоренного охлаждения ухудшается пластичность или ударная вязкость перлитной структуры. В дополнение, поскольку выполняется повторный нагрев, существуют проблемы экономического характера, такие как высокая стоимость изготовления и низкая производительность.

[0011] В этой ситуации существует потребность в разработке способа изготовления рельса из высокоуглеродистой стали путем обеспечения формуемости во время горячей прокатки и измельчения перлитной структуры после горячей прокатки. Для разрешения этих проблем были разработаны способы изготовления рельса из высокоуглеродистой стали, как описанные ниже. Основные характеристики таких рельсов состоят в том, что для повышения мелкозернистости перлитной структуры используют способность аустенитных зерен высокоуглеродистой стали к более легкой рекристаллизации при относительно низкой температуре и при малой степени обжатия при прокатке. Соответственно этому, высокоупорядоченные мелкие зерна получаются путем непрерывной прокатки с малой степенью обжатия при прокатке, тем самым повышая пластичность или ударную вязкость перлитной стали (например, со ссылкой на Патентные Документы 3, 4 и 5).

[0012] В способе, раскрытом в Патентном Документе 3, при окончательной прокатке стального рельса, содержащего высокоуглеродистую сталь, выполняют три или более непрерывных прохода горячей прокатки с предварительно заданным интервалом времени между проходами прокатки, тем самым формируя рельс с высокой пластичностью и высокой ударной вязкостью.

[0013] В дополнение, в способе, представленном в Патентном Документе 4, при окончательной прокатке стального рельса, имеющего высокоуглеродистую сталь, выполняют два или более непрерывных прохода прокатки с предварительно заданным интервалом времени между проходами горячей прокатки, и, кроме того, после проведения непрерывной прокатки, выполняют ускоренное охлаждение после горячей прокатки, тем самым получая рельс с высокой износостойкостью и высокой ударной вязкостью.

[0014] Кроме того, в способе, раскрытом в Патентном Документе 5, при окончательной прокатке стального рельса, состоящим из высокоуглеродистой стали, охлаждение выполняют между проходами горячей прокатки, и после проведения непрерывной прокатки выполняют ускоренное охлаждение после горячей прокатки, тем самым получая рельс с высокой износостойкостью и высокой ударной вязкостью.

[0015] В способах, представленных в Патентных Документах 3-5, измельчения аустенитной структуры до определенного уровня достигают температурой во время непрерывной горячей прокатки и комбинацией числа проходов прокатки и времени между проходами, и тем самым констатируют небольшое повышение ударной вязкости. Однако не исследуются эффекты в отношении трещин, которые возникают от включений, присутствующих в стали, как инициатора образования трещин, или которые образуются от перлитной структуры как, как инициатора образования трещин, отличного от включений, и ударная вязкость существенным образом не повышается.

Список цитированной литературы

Патентная Литература

[0016] [Патентный Документ 1] Японская нерассмотренная патентная заявка, первая публикация № Н8-144016

[Патентный Документ 2] Японская нерассмотренная патентная заявка, первая публикация № Н8-246100

[Патентный Документ 3] Японская нерассмотренная патентная заявка, первая публикация № Н7-173530

[Патентный Документ 4] Японская нерассмотренная патентная заявка, первая публикация № 2001-234238

[Патентный Документ 5] Японская нерассмотренная патентная заявка, первая публикация № 2002-226915

Сущность изобретения

Техническая проблема

[0017] Настоящее изобретение было выполнено с принятием во внимание вышеуказанных обстоятельств, и его цель состоит в создании стального рельса, имеющего головную часть с одновременно повышенными износостойкостью и ударной вязкостью, необходимыми для рельса, предназначенного для железнодорожной перевозки грузов в суровых условиях окружающей рельсовый путь среды.

Разрешение проблемы

[0018] Для достижения цели в разрешении проблемы, в настоящем изобретении использованы следующие подходы.

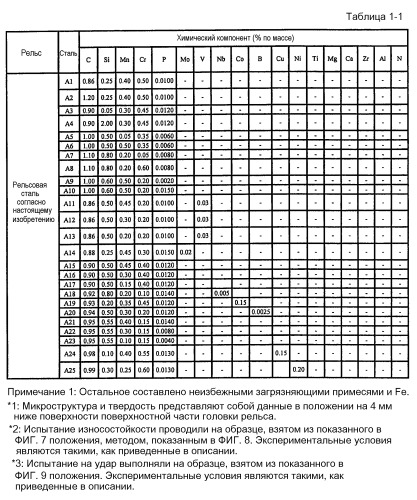

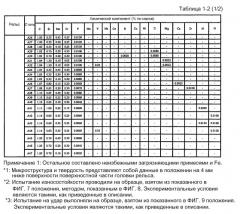

(1) То есть, согласно одному аспекту настоящего изобретения, представлен стальной рельс, включающий: в % по массе, более чем 0,85% до 1,20% С; от 0,05% до 2,00% Si; от 0,05% до 0,50% Mn; от 0,05% до 0,60% Cr; Р≤0,0150%; и остальное количество, составленное Fe и неизбежными загрязняющими примесями, в котором 97% или более поверхностной части головки, которая находится в области от поверхности угловой части головки и верхней части головки как исходной точки до глубины 10 мм, имеет перлитную структуру, твердость по Виккерсу HV перлитной структуры составляет от 320 до 500, и значение CMn/FMn, которое представляет собой величину, полученную делением CMn [ат.%, атомных процентов], то есть концентрации Mn в цементитной фазе в перлитной структуре, на FMn [ат.%, атомных процентов], то есть, концентрацию Mn в ферритной фазе, является равным или большим 1,0, и равным или меньшим 5,0.

Здесь HV представляет твердость по Виккерсу, согласно Японскому промышленному стандарту JIS Z2244. В дополнение, «ат.%» представляет процентную долю атомов элемента в составе.

[0019] (2) В аспекте, описанном в пункте (1), дополнительно включены элементы одного вида или двух или более видов, выбранные из группы: в % по массе, от 0,01% до 0,50% Mo; от 0,005% до 0,50% V; от 0,001% до 0,050% Nb; от 0,01% до 1,00% Co; от 0,0001% до 0,0050% B; от 0,01% до 1,00% Cu; от 0,01% до 1,00% Ni; от 0,0050% до 0,0500% Ti; от 0,0005% до 0,0200% Mg; от 0,0005% до 0,0200% Ca; от 0,0001% до 0,0100% Zr; от 0,0040% до 1,00% Al; и от 0,0060% до 0,0200% N.

[0020] (3) Согласно еще одному аспекту настоящего изобретения, представлен способ изготовления стального рельса, который представляет собой способ изготовления стального рельса, описанного в пунктах (1) или (2). В способе может быть использован порядок действий, включающий этапы, в которых: выполняют первое ускоренное охлаждение на головной части стального рельса при температуре, равной или более высокой, чем точка Ar1, непосредственно после горячей прокатки, или головной части стального рельса, повторно нагретой до температуры, равной или более высокой, чем точка Ас1+30°С, в целях термической обработки, со скоростью охлаждения от 4 до 15°С/с от температурного диапазона, равного или большего 750°С; прекращают первое ускоренное охлаждение в момент времени, когда температура головной части стального рельса достигает величины от 600°С до 450°С; регулируют величину максимального повышения температуры, включающего теплоту превращения и рекуперированное тепло, на уровне, равном или меньшем 50°С от температуры при прекращении ускоренного охлаждения; после этого выполняют второе ускоренное охлаждение со скоростью охлаждения от 0,5 до 2,0°С/с; и прекращают второе ускоренное охлаждение в момент времени, когда температура головной части стального рельса достигает 400°С или менее.

Преимущественные результаты изобретения

[0021] Согласно аспектам, описанным в пунктах (1)-(3), регулированием структуры, твердости и, кроме того, значением CMn/FMn для головной части стального рельса с высокоуглеродистой перлитной структурой, в пределах предварительно заданных диапазонов, можно одновременно повысить износостойкость и ударную вязкость рельса для железнодорожной перевозки тяжелых грузов.

Краткое описание чертежей

[0022] ФИГ. 1 представляет график, показывающий взаимосвязь между добавкой Mn и ударной вязкостью перлитной стали, имеющей содержание углерода 1,00%.

ФИГ. 2 представляет график, показывающий взаимосвязь между значением CMn/FMn и ударной вязкостью перлитной стали, имеющей содержание углерода 1,00%.

ФИГ. 3(А) представляет график, показывающий взаимосвязь между скоростью ускоренного охлаждения (скорость охлаждения первого ускоренного охлаждения) после горячей прокатки или после повторного нагрева перлитной стали, имеющей содержание углерода 1,00%, и значением CMn/FMn. ФИГ. 3(В) представляет график, показывающий взаимосвязь между скоростью ускоренного охлаждения после горячей прокатки или после повторного нагрева перлитной стали, имеющей содержание углерода 1,00%, и ударной вязкостью.

ФИГ. 4(А) представляет график, показывающий взаимосвязь между величиной максимального повышения температуры после ускоренного охлаждения после горячей прокатки или после повторного нагрева перлитной стали, имеющей содержание углерода 1,00%, и значением CMn/FMn. ФИГ. 4(В) представляет график, показывающий взаимосвязь между величиной максимального повышения температуры после ускоренного охлаждения после горячей прокатки или после повторного нагрева перлитной стали, имеющей содержание углерода 1,00%, и ударной вязкостью.

ФИГ. 5(А) представляет график, показывающий взаимосвязь между скоростью ускоренного охлаждения (скорость охлаждения второго ускоренного охлаждения) после повышения температуры перлитной стали, имеющей содержание углерода 1,00%, и значением CMn/FMn. ФИГ. 5(В) представляет график, показывающий взаимосвязь между скоростью ускоренного охлаждения после повышения температуры перлитной стали, имеющей содержание углерода 1,00%, и ударной вязкостью.

ФИГ. 6 представляет пояснительное изображение головной части стального рельса, полученного способом изготовления стального рельса согласно одному варианту осуществления настоящего изобретения.

ФИГ. 7 представляет диаграмму, показывающую головную часть стального рельса, и представляет собой пояснительное изображение, показывающее положение отбора образцов для испытаний износа, показанных в Таблицах от 1-1 до 3-2.

ФИГ. 8 представляет вид сбоку, показывающий обобщение испытаний на износ, показанных в Таблицах от 1-1 до 3-2.

ФИГ. 9 представляет диаграмму, показывающую головную часть стального рельса, и представляет собой пояснительное изображение, показывающее положение отбора образцов для испытаний на удар, показанных в Таблицах от 1-1 до 3-2.

ФИГ. 10 представляет график, показывающий взаимосвязь между содержанием углерода и величиной износа стальных рельсов (с кодовыми номерами А1-А47) согласно настоящему изобретению и сравнительных стальных рельсов (с кодовыми номерами а1, а3, а4, а5, а7, а8 и а12), показанных в Таблицах от 1-1 до 2.

ФИГ. 11 представляет график, показывающий взаимосвязь между содержанием углерода и ударной вязкостью стальных рельсов (с кодовыми номерами А1-А47) согласно настоящему изобретению и сравнительных стальных рельсов (с кодовыми номерами а2, а4, а6, и а9-а12), показанных в Таблицах от 1-1 до 2.

ФИГ. 12 представляет график, показывающий взаимосвязь между содержанием углерода и величиной износа рельсовых сталей (с кодовыми номерами В1-В25), полученных способом изготовления стального рельса согласно варианту исполнения, и рельсовых сталей (с кодовыми номерами b1, b3, b5-b8, b12 и b13), полученных сравнительным способом изготовления, показанных в Таблицах 3-1 и 3-2.

ФИГ. 13 представляет график, показывающий взаимосвязь между содержанием углерода и ударной вязкостью рельсовых сталей (с кодовыми номерами В1-В25), полученных способом изготовления стального рельса согласно варианту исполнения, и рельсовых сталей (с кодовыми номерами b2-b6 и b9-b12), полученных сравнительным способом изготовления, показанных в Таблицах 3-1 и 3-2.

Описание вариантов исполнения

[0023] Далее будет подробно описан стальной рельс, имеющий превосходные износостойкость и ударную вязкость, согласно одному варианту осуществления настоящего изобретения. Здесь настоящее изобретение не ограничивается нижеследующим описанием, и квалифицированным специалистам в этой области технологии будет без труда понятно, что формы и подробности его могут быть модифицированы в разнообразные формы без выхода за пределы смысла и области настоящего изобретения. Поэтому настоящее изобретение не трактуется как ограниченное содержанием описанных впоследствии вариантов осуществления. Далее обозначения «% по массе», представляющие состав, представлено просто как %.

[0024] Прежде всего, авторы настоящего изобретения исследовали систему компонентов стали, которые оказывали неблагоприятное влияние на ударную вязкость рельса. С использованием сталей, в которых в качестве основы присутствовала сталь, имеющая содержание углерода 1,00% С, и изменялось содержание Р, были проведены эксперименты с горячей прокаткой и термической обработкой в условиях, моделирующих горячую прокатку соответствующего рельса. В дополнение, проведением испытания на удар исследовали влияние содержания Р на значение ударной вязкости.

[0025] В результате было подтверждено, что, когда содержание Р в рельсовой стали, имеющей перлитную структуру с твердостью HV от 320 до 500, снижено до 0,0150% или менее, значение ударной вязкости повышается.

[0026] Затем авторы настоящего изобретения выяснили факторы, от которых зависят значения ударной вязкости, чтобы дополнительно повысить значение ударной вязкости рельса, то есть для увеличения ударной вязкости. Чтобы исследовать причину растрескивания рельсовой стали, имеющей перлитную структуру, в которой слоистая структура составлена ферритной фазой и цементитной фазой, были подробно обследованы образцы, подвергнутые испытанию на удар по Шарпи. В результате, во многих случаях, не было подтверждено, что включения и тому подобные являются исходными точками возникновения трещины, и ее происхождение было обусловлено перлитной структурой.

[0027] Кроме того, авторы настоящего изобретения подробно изучили перлитную структуру, которая становится источником трещины. В результате было подтверждено, что растрескивание происходит в цементитной фазе в перлитной структуре как в исходной точке образования трещины.

[0028] Здесь авторы настоящего изобретения исследовали взаимосвязь между возникновением растрескивания цементитной фазы и компонентами. Стали, имеющие перлитную структуру, которая содержит в качестве основы сталь, которая имеет содержание Р, равное или меньшее 0,0150%, и содержание углерода 1,00%, и в которой изменяется содержание добавленного Mn, были расплавлены для испытания, и были проведены эксперименты с испытательной прокаткой в условиях, моделирующих горячую прокатку соответственно производству рельсов, и термической обработкой. В дополнение, выполнением испытания на удар исследовали влияние добавки Mn на значение ударной вязкости.

[0029] ФИГ. 1 представляет график, показывающий взаимосвязь между добавлением Mn и значением ударной вязкости. Было подтверждено, что, когда добавку Mn сокращали, значение ударной вязкости повышалось, и когда добавка Mn была равной или меньшей 0,50%, значение ударной вязкости значительно возрастало. Более того, в результате обследования перлитной структуры в исходной точке было подтверждено, что, когда добавка Mn является равной или меньшей 0,50%, число трещин в цементитной фазе сокращалось.

[0030] Затем авторы настоящего изобретения исследовали содержание Mn в ферритной фазе и цементитной фазе в перлитной структуре. В результате было подтверждено, что, когда добавка Mn в перлитной структуре снижалась, в наибольшей степени сокращалось содержание Mn в цементитной фазе.

[0031] Из этих результатов стало очевидным, что ударная вязкость перлитной структуры коррелировала с добавлением Mn, и когда добавление Mn сокращалось, содержание Mn в цементитной фазе уменьшалось, растрескивание в цементитной фазе как исходной точке подавлялось, и, следовательно, ударная вязкость перлитной структуры возрастала.

[0032] Mn растворяется в перлитной структуре с образованием твердого раствора в цементитной и ферритной фазах. Когда концентрация Mn в цементитной фазе, которая становится исходной точкой трещины, устраняется, увеличивается концентрация Mn в ферритной фазе. Здесь авторы настоящего изобретения обстоятельно исследовали взаимосвязь между балансом концентраций Mn в обеих фазах и ударной вязкостью в случае, где добавление Mn было сокращено.

[0033] В лаборатории были получены в виде слитков стали, имеющие перлитную структуру, которая имеет содержание Р, равное или меньшее 0,0150%, добавку Mn 0,30%, и содержание углерода 1,00%, и были проведены эксперименты с испытательной прокаткой в условиях, моделирующих горячую прокатку соответственно производству рельсов и термическую обработку, при разнообразных условиях. В дополнение, выполнением исследования содержания Mn в ферритной фазе и цементитной фазе и испытания на удар изучили взаимосвязь между значением ударной вязкости и содержанием Mn в ферритной фазе и цементитной фазе.

ФИГ. 2 показывает взаимосвязь между значением CMn/FMn и значением ударной вязкости. Было подтверждено, что в случае перлитных структур, имеющих одинаковые добавки Mn, когда сокращалось значение CMn/FMn, значение ударной вязкости возрастало, и значение ударной вязкости существенно увеличивалось, когда значение CMn/FMn было равным или меньшим 5,0.

[0034] Из этих результатов стало ясно, что регулированием добавки Mn в перлитной структуре до уровня, равного или меньшего 0,50%, и регулированием значения CMn/FMn до величины, равной или меньшей 5,0, значительно сокращалось растрескивание в цементитной фазе как исходной точке, где наносился удар, и в результате повышалась ударная вязкость перлитной структуры.

[0035] Кроме того, авторы настоящего изобретения исследовали способ регулирования значения CMn/FMn в случае, где добавление Mn в перлитной структуре было установлено на уровне, равном или меньшем 0,50%. В лаборатории были получены в виде слитков стали, имеющие перлитную структуру, в которой содержание Р было равным или меньшим 0,0150%, добавка Mn составляла 0,30%, и содержание углерода было 1,00%, и при разнообразных условиях были проведены эксперименты с испытательной прокаткой, моделирующей горячую прокатку рельсов и термическую обработку. В дополнение, выполнением исследования значений CMn/FMn и испытаниями на удар изучили влияние условий термической обработки на взаимосвязь между значением CMn/FMn и значением ударной вязкости.

[0036] ФИГ. 3(А) представляет график, показывающий взаимосвязь между скоростью ускоренного охлаждения после горячей прокатки или после повторного нагрева и значением CMn/FMn.

ФИГ. 3(В) представляет график, показывающий взаимосвязь между скоростью ускоренного охлаждения после горячей прокатки или после повторного нагрева и значением ударной вязкости.

[0037] ФИГ. 4(А) представляет график, показывающий взаимосвязь между величиной максимального повышения температуры после ускоренного охлаждения и значением CMn/FMn.

ФИГ. 4(В) представляет график, показывающий взаимосвязь между величиной максимального повышения температуры после ускоренного охлаждения и ударной вязкостью.

[0038] ФИГ. 5(А) представляет график, показывающий взаимосвязь между скоростью ускоренного охлаждения после повышения температуры и значением CMn/FMn.

ФИГ. 5(В) представляет график, показывающий взаимосвязь между скоростью ускоренного охлаждения после повышения температуры и ударной вязкостью.

В дополнение, условия изготовления основы рельсовых сталей, показанных на фиг. 3-5, были такими, как приведено ниже, и в том, что касается условий изготовления основы, изготовление выполняли изменением только оцениваемых условий.

[Условия охлаждения после горячей прокатки и повторного нагрева]

Исходная температура охлаждения: 800°С, скорость охлаждения: 7°С/с,

температура прекращения охлаждения: 500°С, величина максимального повышения температуры: 30°С

[Условия охлаждения после повышения температуры]

Исходная температура охлаждения: 530°С, скорость охлаждения: 1,0°С/с,

температура прекращения охлаждения: 350°С

[0039] Например, в отношении взаимосвязи между скоростью охлаждения после горячей прокатки или после повторного нагрева и значением CMn/FMn, показанной на ФИГ. 3, было проведено изготовление в условиях, в которых изменяли только скорость охлаждения после горячей прокатки или после повторного нагрева, при базовых условиях изготовления.

[0040] В результате стало ясно, что значение CMn/FMn значительно изменялось под влиянием (1) скорости ускоренного охлаждения после горячей прокатки или после повторного нагрева, (2) величины максимального повышения температуры после ускоренного охлаждения, и (3) скорости ускоренного охлаждения после повышения температуры. В дополнение, было найдено, что регулированием скорости охлаждения и величины повышения температуры в постоянных диапазонах подавлялось увеличение концентрации Mn в цементитной фазе, снижалось значение CMn/FMn, и вследствие этого подавлялось растрескивание в цементитной фазе в перлитной структуре как исходной точке, приводя к значительному повышению значения ударной вязкости.

[0041] То есть, согласно этому варианту исполнения, регулированием структуры, твердости, добавлением Mn и значением CMn/FMn головной части стального рельса, который имеет высокоуглеродистую перлитную структуру, в постоянных диапазонах, и выполнением надлежащих термических обработок на головной части рельса можно одновременно повысить износостойкость и ударную вязкость рельса для железнодорожной перевозки грузов.

[0042] Далее будет подробно описано обоснование ограничения в настоящем изобретении.

[0043] (1) Обоснование ограничения химических компонентов стали

Будет подробно описано обоснование того, что химические компоненты стали в стальном рельсе согласно этому варианту исполнения ограничены вышеописанными численными диапазонами.

[0044] Углерод (С) представляет собой элемент, эффективно действующий для ускорения перлитного превращения и обеспечения износостойкости. Когда содержание С составляет менее 0,85%, в этой системе компонентов могут не поддерживаться необходимые для рельса минимальная прочность или износостойкость. В дополнение, когда содержание С превышает 1,20%, образуется большое количество крупнозернистой проэвтектоидной цементитной структуры, и тем самым ухудшаются износостойкость или ударная вязкость. Поэтому содержание С ограничивается величиной не выше, чем от 0,85% до 1,20%. В дополнение, для повышения износостойкости и ударной вязкости более предпочтительно, чтобы содержание С составляло от 0,90% до 1,10%.

[0045] Si представляет собой важный компонент в качестве раскисляющего материала. В дополнение, Si повышает твердость (прочность) головной части рельса благодаря упрочнению твердого раствора ферритной фазы в перлитной структуре и тем самым повышает износостойкость. Кроме того, Si представляет собой элемент, который подавляет образование проэвтектоидной цементитной структуры в заэвтектоидной стали и тем самым препятствует ухудшению ударной вязкости. Однако, когда содержание Si составляет меньше 0,05%, можно ожидать неполного проявления этих эффектов. В дополнение, когда содержание Si превышает 2,00%, то во время горячей прокатки образуются многочисленные поверхностные дефекты или оксиды, приводя к ухудшению свариваемости. Более того, значительно повышается закаливаемость, и тем самым более вероятным становится образование мартенситной структуры, которая является неблагоприятной для износостойкости или ударной вязкости рельса. Поэтому добавка Si ограничивается значением от 0,05% до 2,00%. В дополнение, чтобы повысить твердость (прочность) головной части рельса и подавить образование мартенситной структуры, которая является вредной для износостойкости или ударной вязкости, более предпочтительно, чтобы содержание Si составляло от 0,10% до 1,30%.

[0046] Mn представляет собой элемент, который повышает закаливаемость и тем самым сокращает промежутки между перлитными ламелями, тем самым обеспечивая твердость перлитной структуры и повышение износостойкости. Однако, когда содержание Mn составляет менее 0,05%, эти эффекты малы, и затруднительно обеспечить износостойкость, которая необходима для рельса. В дополнение, когда содержание Mn превышает 0,50%, возрастает концентрация Mn в цементитной фазе в перлитной структуре, усиливается растрескивание в цементитной фазе как исходной точке трещины, приводя к значительному ухудшению ударной вязкости перлитной структуры. Поэтому добавка Mn ограничивается величиной от 0,05% до 0,50%. В дополнение, чтобы снизить растрескивание в цементитной фазе и твердость перлитной структуры, более предпочтительно, чтобы содержание Mn составляло от 0,10% до 0,45%.

[0047] Cr представляет собой элемент, который повышает температуру равновесного преобразования и тем самым сокращает промежутки между перлитными ламелями в перлитной структуре, благодаря чему содействует повышению твердости (прочности). Одновременно Cr упрочняет цементитную фазу и тем самым повышает твердость (прочность) перлитной структуры, в результате чего улучшает износостойкость перлитной структуры. Однако, когда содержание Cr составляет менее 0,05%, эти эффекты малы, и влияние повышения твердости рельсовой стали может проявляться не полностью. В дополнение, когда выполняют избыточное добавление для доведения содержания Cr до уровня выше 0,60%, с большей вероятностью образуется бейнитная структура, которая является вредной для износостойкости рельса. В дополнение, повышается закаливаемость, и тем самым более вероятно образование мартенситной структуры, которая неблагоприятна для износостойкости или ударной вязкости рельса. Поэтому добавление Cr ограничивается значением от 0,05% до 0,60%. В дополнение, чтобы повысить твердость рельсовой стали и подавить образование бейнитной структуры или мартенситной структуры, которая является вредной для износостойкости или ударной вязкости, более предпочтительно, чтобы содержание Cr составляло от 0,10% до 0,40%.

[0048] Фосфор (Р) представляет собой элемент, который неизбежно содержится в стали. Существует корреляция между содержанием Р и ударной вязкостью. Когда содержание Р повышается, перлитная структура становится хрупкой вследствие охрупчивания ферритной фазы, и тем самым более вероятно образование хрупкого излома, то есть, повреждения рельса. Поэтому, чтобы повысить ударную вязкость, предпочтительно, чтобы содержание Р было низким. В результате проверки корреляции между значением ударной вязкости и содержанием Р в лаборатории было подтверждено, что, когда содержание Р снижается до 0,0150% или менее, подавляется охрупчивание ферритной фазы, которая является исходной точкой трещины, и тем самым существенно повышается значение ударной вязкости. Согласно этому результату, содержание Р ограничивается величиной, равной или меньшей 0,0150%. В дополнение, нижний предел содержания Р не ограничен. Однако по соображениям эффективности дефосфорации в процессе рафинирования представляется, что в ходе реального производства пределом содержания Р является значение около 0,0020%.

[0049] В дополнение, обработка для снижения содержания Р обусловливает не только возрастание стоимости рафинирования, но и снижает производительность. Здесь, из соображений рентабельности, и чтобы стабильно повышать значение ударной вязкости, предпочтительно, чтобы содержание Р было от 0,0030% до 0,0100%.

[0050] В дополнение, в рельс, изготовляемый с вышеописанным компонентным составом, могут быть добавлены элементы Mo, V, Nb, Co, B, Cu, Ni, Ti, Ca, Mg, Zr, Al и N как необходимые в целях повышения твердости (прочности) перлитной структуры, то есть повышения износостойкости, кроме того, повышения ударной вязкости, предотвращения размягчения подвергаемой термическому воздействию зоны при сварке, и регулирования распределения твердости по поперечному сечению внутри головной части рельса.

[0051] Здесь молибден (Mo) повышает температуру равновесного преобразования перлита и главным образом делает более мелкими промежутки между перлитными ламелями, тем самым увеличивая твердость перлитной структуры. V и Nb подавляют рост аустенитных зерен вследствие карбидов и нитридов, образующихся во время горячей прокатки и процесса охлаждения после этого, и повышают ударную вязкость и твердость перлитной структуры в результате дисперсионного упрочнения. В дополнение, V и Nb стабильно образуют карбиды и нитриды во время повторного нагрева и тем самым предотвращают размягчение подвергаемой термическому воздействию зоны в сварном соединении. Кобальт (Co) повышает мелкозернистость ламеллярной структуры или размер ферритных зерен на поверхности износа, тем самым увеличивая износостойкость перлитной структуры. Бор (В) уменьшает зависимость температуры перлитного превращения от скорости охлаждения, тем самым делая более однородным распределение твердости в головной части рельса. Cu растворяется с образованием твердого раствора в феррите в перлитной структуре, тем самым повышая твердость перлитной структуры. Ni повышает ударную вязкость и твердость перлитной структуры и одновременно предотвращает размягчение подвергаемой термическому воздействию зоны в сварном соединении. Ti повышает мелкозернистость структуры в подвергаемой термическому воздействию зоне и тем самым предотвращает охрупчивание в участке сварного соединения. Ca и Mg повышают мелкозернистость аустенитных зерен во время прокатки рельса и одновременно ускоряет перлитное превращение, тем самым повышая ударную вязкость перлитной структуры. Zr увеличивает скорость равноосной кристаллизации отверждаемой структуры и подавляет формирование ликвационной зоны в центральной части сляба или блюма, тем самым сокращая толщину проэвтектоидной цементитной структуры и повышая ударную вязкость перлитной структуры. Al сдвигает температуру эвтектоидного преобразования в сторону более высокой температуры и тем самым повышает твердость перлитной структуры. Азот (N) ускоряет перлитное превращение благодаря ликвации на границах аустенитных зерен и сокращает размер перлитных блоков, тем самым повышая ударную вязкость. Эффекты каждого из элементов описаны выше и являются основной целью их добавления.

[0052] Теперь будет подробнее описано обоснование для ограничения таких компонентов.

Молибден (Mo) представляет собой элемент, который повышает температуру равновесного преобразования перлита, подобно Cr, и поэтому делает более мелкими промежутки между ламелями в перлитной структуре, тем самым повышая твердость перлитной структуры и увеличивая износостойкость рельса. Однако, когда содержание Mo составляет менее 0,01%, эти эффекты малы, и влияние на повышение твердости рельсовой стали вообще не проявляется. В дополнение, когда проводят избыточное добавление для доведения содержания Mo до уровня выше 0,50%, значительно снижается скорость превращения, и тем самым более вероятно образование бейнитной структуры, которая неблагоприятна для износостойкости рельса. В дополнение, в перлитной структуре образуется мартенситная структура, которая является вредной для ударной вязкости рельса. Поэтому добавление Mo ограничено значением от 0,01% до 0,50%.

[0053] V представляет собой элемент, который осаждает карбиды ванадия (V) или нитриды ванадия (V) во время типичной горячей прокатки или термической обработки, выполняемой при высокой температуре, и повышает мелкозернистость аустенитных зерен благодаря пиннинговому эффекту, тем самым повышая ударную вязкость перлитной структуры. Более того, V представляет собой элемент, который повышает твердость (прочность) перлитной структуры в результате дисперсионного упрочнения посредством карбидов ванадия (V) и нитридов ванадия (V), образующихся во время процесса охлаждения после горячей прокатки, тем самым повышая износостойкость перлит