Способ производства бесшовных горячекатаных труб диаметром от 273 до 630 мм с толщиной стенки от 8 до 90 мм на трубопрокатной установке 8-16" с пилигримовыми станами

Иллюстрации

Показать всеИзобретение предназначено для снижения расходного коэффициента металла без снижения производительности трубопрокатной установки при производстве бесшовных горячекатаных труб диаметром от 273 до 630 мм с толщиной стенки от 8 до 90 мм на трубопрокатной установке 8-16" с пилигримовыми станами. Способ включает нагрев слитков и заготовок до температуры пластичности, прошивку их в стане поперечно-винтовой прокатки в гильзы или гильзы-заготовки, нагрев гильз-заготовок до температуры пластичности, прошивку-раскатку в стане поперечно-винтовой прокатки в гильзы, прокатку гильз на пилигримовом стане, включающую затравку гильз, установившийся процесс прокатки и обкатку-докатку пилигримовой головки. Повышение качества труб, стойкости валков пилигримового стана, срока службы оборудования за счет исключения динамических ударов обеспечивается за счет того, что при прокатке на пилигримовом стане затравку гильз производят со скоростью вращения валков, регламентированной математической зависимостью, учитывающей радиус валков, количество подач, среднее значение коэффициента опережения металла и другие параметры. 1 табл.

Реферат

Изобретение относится к способу производства бесшовных горячекатаных труб диаметром от 273 до 630 мм и может быть использовано на трубопрокатной установке 8-16" с пилигримовыми станами ОАО «ЧТПЗ» при производстве товарных и передельных труб диаметром 273, 299, 325, 351, 377, 426, 465, 508, 530, 550, 610 и 630 мм с толщинами стенок от 8 до 90 мм из разных марок стали и сплавов.

В трубной промышленности известен способ прокатки труб диаметром 273 и 299 мм в валках с диаметром бочки 980 мм, труб диаметром 325 и 351 мм в валках с диаметром бочки 1025 мм, а труб диаметром 377, 426, 465, 508, 530 и 550 мм в валках с диаметром бочки 1045 мм. Данный способ производства труб на трубопрокатной установке 8-16" с пилигримовыми станами ОАО «ЧТПЗ» будет являться аналогом и прототипом. Процесс прокатки труб от затравки до обкатки пилигримовой головки производят с неизменной скоростью вращения валков, а именно труб диаметром 273 и 299 со скоростью вращения валков от 42 до 44 об/мин, труб диаметром 325 и 351 со скоростью от 40 до 42 об/мин, труб диаметром 377 мм со скоростью от 38 до 41 об/мин, труб диаметром 426 мм со скоростью от 36 до 39 об/мин, а труб диаметром 465-550 мм со скоростью вращения валков от 35 до 38 об/мин Величина подачи гильз в очаг деформации при установившемся процессе прокатки регламентируется только толщиной стенки труб и не зависит от их диаметров, а именно, для труб с толщиной стенки 8-10 мм величина подачи не должна превышать 18-20 мм, труб с толщиной стенки 11-15 мм - 20-28 мм, труб с толщиной стенки 16-25 мм - 28-30 мм, труб с толщиной стенки 26-40 мм - 30-35 мм, а для труб с толщиной стенки более 40 мм величина подачи установлена в пределах 35-40 мм (ТИ 158-Тр.ТБ1-23-2011 «Подготовка, нагрев, прошивка слитков и заготовок, пилигримовая прокатка и калибровка труб в цехе №1»).

Недостатком данного способа является то, что процесс затравки при данных скоростях вращения валков и движущихся масс (дорновая головка, дорн и гильза) более 10 тонн приводит к динамическим ударам, которые отрицательно влияют на работоспособность валков, шпинделей, шестеренной клети и привода пилигримового стана. Процесс затравки гильз (от 12 до 24 подач, количество которых зависит от диаметра гильз и прокатываемых труб), особенно в первые подачи, приводит к интенсивному износу бойков валков пилигримового стана. Величину подачи гильз в очаг деформации необходимо увязывать и регламентировать в зависимости от диаметра валков, от длины рабочей дуги на полирующем участке валков, а на новых калибровках от переходного участка от бойка к полирующему и от переходного участка от полирующего к углу продольного выпуска, которые участвуют в формировании толщины стенки прокатываемых труб, т.е. от коэффициента полировки и диаметра прокатываемых труб. В настоящее время на ОАО «ЧТПЗ» производится освоение производства труб диаметром 610 и 630 мм в валках с диаметром бочки 1150 мм.

Задачей предложенного способа является освоение производства товарных и передельных труб диаметром от 273 до 630 мм на трубопрокатной установке 8-16" с пилигримовыми станами с более жесткими допусками по стенке, увеличение срока службы валков, полумуфт, шпинделей и шестеренной клети за счет изменения скоростей вращения валков при затравке и установившемся процессе прокатки, регламентированных значений величин подачи гильз в очаг деформации при затравке, обкатке пилигримовых головок и оптимальных величин подач гильз в очаг деформации при установившемся процессе с учетом масштабного фактора (диаметров) прокатываемых труб и диаметров бочки пилигримовых валков.

Технический результат достигается тем, что в известном способе производства бесшовных горячекатаных труб диаметром от 273 до 630 мм с толщиной стенки от 8 до 90 мм на трубопрокатной установке 8-16"′ с пилигримовыми станами, включающем нагрев слитков и заготовок до температуры пластичности, прошивку их в стане поперечно-винтовой прокатки в гильзы или гильзы-заготовки, нагрев гильз-заготовок до температуры пластичности, прошивку-раскатку гильз-заготовок в стане поперечно-винтовой прокатки в гильзы, прокатку гильз на пилигримовом стане, включающую этапы затравки гильз, установившегося процесса прокатки и обкатки-докатки пилигримовых головок, с величиной подачи гильз в очаг деформации пилигримового стана при установившемся процессе прокатки в зависимости от калибровки пилигримовых валков, толщины стенки и диаметра труб, отличающийся тем, что затравку гильз производят со скоростью вращения валков, которую определяют из выражения

ni=εini.уст.,

где εi=0,6-0,8 - коэффициент, учитывающий снижение оборотов валков пилигримового стана на затравку гильз при прокатке труб i-го диаметра, большие значения которого относятся к гильзам и трубам меньшего диаметра; ni.уст. - скорость вращения валков пилигримового стана при установившемся процессе прокатки i-го диаметра, об/мин, после затравки скорость вращения валков увеличивают до значения ni.уст. на один оборот за одну подачу гильзы в очаг деформации, при этом подачу гильзы в очаг деформации при затравке за каждый оборот валков увеличивают на величину, значение которой определяют из выражения

m i j . у в . = m i j . у с т . c i j . з . ,

где mij.уст. - величина подачи гильзы в очаг деформации при установившемся процессе прокатки труб i-го диаметра с j-той толщиной стенки, мм; cij.з.=12-24 - количество подач гильзы в очаг деформации пилигримового стана, необходимое для ее затравки, большие значения которых относятся к гильзам и трубам большего диаметра, причем подачу гильзы в очаг деформации при обкатке пилигримовой головки за каждый оборот валков снижают на величину, значения которой определяют из выражения

m i j . о б . = m i j . у с т . c i j . о б . ,

где mij.уст. - величина подачи гильзы в очаг деформации при установившемся процессе прокатки труб i-го диаметра с j-той толщиной стенки, мм; cij.об.=5-8 - количество подач гильз в очаг деформации пилигримового стана при обкатке пилигримовых головок, большие значения которых относятся к гильзам и трубам большего диаметра с меньшей толщиной стенки, а при установившемся процессе прокатку труб i-го диаметра с j-той толщиной стенки на пилигримовом стане ведут с подачей гильзы в очаг деформации, максимальное значение которой определяют из выражения

m i J . у с т . = R n ω n 2 k i μ i j Θ ,

где Rn - радиус валка по вершине калибра на полирующем участке, мм; ωn=1,0-1,05 - среднее значение коэффициента опережения металла на формирующем толщину стенки участка валка; µij - коэффициент вытяжки при прокатке гильзы в трубу i-го диаметра с j-той толщиной стенки; Θ - центральный угол валка, участвующий в формировании заданной толщины стенки трубы, значения которой определяют из выражения

Θ=Θп+0,3Θб+0,4Θп.вып.,

где Θп - центральный угол полирующего участка валка, радиан; Θб - центральный угол бойка, участвующий в формировании заданной толщины стенки трубы, радиан; Θп.вып. - центральный угол угла продольного выпуска, участвующий в формировании заданной толщины стенки трубы, радиан; ki - коэффициент полировки при получении качественных труб по стенке i-го диаметра, значения которого определяют из выражения

ki=k273-299+Δiδi,

где k273-299=2,5 - коэффициент полировки при прокатке труб диаметром 273 и 299 мм; Δi=0,2 - увеличение коэффициента полировки при прокатке труб следующего размерного ряда 325-351 мм; δi - порядковый номер размерного ряда труб по диаметру 273-299 мм - (1), 325-351 мм - (2), 377-426 мм - (3), 465-508 - (4), 530-550 - (5) и 610-630 мм - (6).

Сопоставительный анализ заявляемого решения с прототипом показывает, что заявляемый способ отличается от известного тем, что затравку гильз производят со скоростью вращения валков, которую определяют из выражения

ni=εini.уст.,

где εi=0,6-0,8 - коэффициент, учитывающий снижение оборотов валков пилигримового стана на затравку гильз при прокатке труб i-го диаметра, большие значения которого относятся к гильзам и трубам меньшего диаметра; ni.уст. - скорость вращения валков пилигримового стана при установившемся процессе прокатки i-го диаметра, об/мин, после затравки скорость вращения валков увеличивают до значения ni.уст. на один оборот за одну подачу гильзы в очаг деформации, при этом подачу гильзы в очаг деформации при затравке за каждый оборот валков увеличивают на величину, значение которой определяют из выражения

m i j . у в . = m i j . у с т . c i j . з . ,

где mij.уст. - величина подачи гильзы в очаг деформации при установившемся процессе прокатки труб i-го диаметра с j-той толщиной стенки, мм; cij.з.=12-24 - количество подач гильзы в очаг деформации пилигримового стана, необходимое для ее затравки, большие значения которых относятся к гильзам и трубам большего диаметра, причем подачу гильзы в очаг деформации при обкатке пилигримовой головки за каждый оборот валков снижают на величину, значения которой определяют из выражения

m i j . о б . = m i j . у с т . c i j . о б . ,

где mij.уст. - величина подачи гильзы в очаг деформации при установившемся процессе прокатки труб i-го диаметра с j-той толщиной стенки, мм; cij.об.=5-8 - количество подач гильз в очаг деформации пилигримового стана при обкатке пилигримовых головок, большие значения которых относятся к гильзам и трубам большего диаметра с меньшей толщиной стенки, а при установившемся процессе прокатку труб i-го диаметра с j-той толщиной стеки на пилигримовом стане ведут с подачей гильзы в очаг деформации, максимальное значение которой определяют из выражения

m i J . у с т . = R n ω n 2 k i μ i j Θ ,

где Rn - радиус валка по вершине калибра на полирующем участке, мм; ωn=1,0-1,05 - среднее значение коэффициента опережения металла на формирующем толщину стенки участка валка; µij - коэффициент вытяжки при прокатке гильзы в трубу i-го диаметра с j-той толщиной стенки; Θ - центральный угол валка, участвующий в формировании заданной толщины стенки трубы, значения которой определяют из выражения

Θ=Θп+0,3Θб+0,4Θп.вып.,

где Θп - центральный угол полирующего участка валка, радиан; Θб - центральный угол бойка, участвующий в формировании заданной толщины стенки трубы, радиан; Θп.вып. - центральный угол угла продольного выпуска, участвующий в формировании заданной толщины стенки трубы, радиан; ki - коэффициент полировки при получении качественных труб по стенке i-го диаметра, значения которого определяют из выражения

ki=k273-299+Δiδi,

где k273-299=2,5 - коэффициент полировки при прокатке труб диаметром 273 и 299 мм; Δi=0,2 - увеличение коэффициента полировки при прокатке труб следующего размерного ряда 325-351 мм; δi - порядковый номер размерного ряда труб по диаметру 273-299 мм - (1), 325-351 мм - (2), 377-426 мм - (3), 465-508 - (4), 530-550 - (5) и 610-630 мм - (6). Таким образом, заявляемый способ соответствует критерию «изобретательский уровень».

Сравнение заявляемого решения (способа), не только с прототипом, но и с другими техническими решениями в данной области техники, не позволило выявить в них признаки, отличающие заявляемое решение от прототипа, что позволяет сделать вывод о соответствии условию патентоспособности «изобретательский уровень».

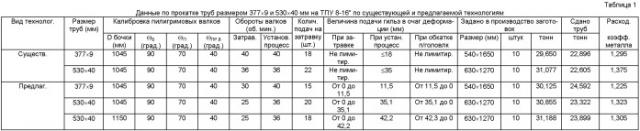

Способ опробован на трубопрокатной установке с пилигримовыми станами 8-16" ОАО «ЧТПЗ». В производство были заданы 10 НЛЗ размером 540×1650 мм и 10 кованых заготовок размером 630×1270 мм (существующая технология), 10 НЛЗ размером 540×1650 мм и 20 кованых заготовок размером 630×1270 мм (предлагаемая технология). В заготовках были просверлены центральные сверления диаметром 100±5 мм. НЛЗ и кованые заготовки были нагреты до температуры пластичности, прошиты в гильзы и прокатаны в трубы 377×9 и 530×40 мм. По существующей технологии затравка гильз размером 550×вн.390×3100 мм производилась при 40 оборотов валков в минуту. Среднее количество подач гильз в очаг деформации на затравку (до полного пути отката подающего аппарата) составило 18. Величина подачи гильз при затравке не лимитировалась, т.е. зависела от навыка вальцовщика. При установившемся процессе средняя величина подачи гильз в очаг деформации согласно ТИ 158-Тр.ТБ1-23-2011 составила ≈18 мм. Величина подачи при обкатке пилигримовых головок также не лимитировалась и составила ≈18 мм. В производство было задано 10 НЛЗ размером 540×1650 мм общей массой металла 29,65 тн. Сдано 22,896 тн труб размером 377×9 мм. Расходный коэффициент металла по данной партии труб составил 1,295. По предлагаемой технологии затравку гильз производили со скоростью вращения валков 30 об/мин (определяли из выражения ni=εini.уст.). Подачу гильз в очаг деформации при затравке плавно увеличивали от 0 до 11,5 мм (определяли из выражения m i j . у в . = m i j . у с т . c i j . з . ). Среднее количество подач до полной затравки составило 15. После затравки установившийся процесс прокатки производили со скоростью вращения валков 40 об/мин (определяли из выражения m i J . у с т . = R n ω n 2 k i μ i j Θ ). Величину подач гильз в очаг деформации при обкатке пилигримовых головок за каждый оборот валков плавно снижали. Подачу гильз в очаг деформации определяли из выражения m i j . о б . = m i j . у с т . c i j . о б . формулы изобретения, средняя величина которой составила 11,5 мм. В процессе прокатки из 10 НЛЗ размером 540×1650 мм прокатаны и сданы 30 труб размером 377×9×10000-11500 мм общей массой 30,125 тн. Трубы по толщине стенки не имели выпадов за пределы ГОСТ 8732 (+12,5/-15,0)%. Расходный коэффициент металла по трубам данной партии составил 1,225, т.е. получено снижение расхода металла на 70 кг на каждой тонне труб за счет снижения отрезов по толщине стенки, выходящей за пределы ГОСТ 8732.

Аналогичная картина получена и при прокатке котельных труб размером 530×40 мм из стали марки 20 по ТУ 14-3P-55-2011. По существующей технологии в производство были заданы 10 заготовок размером 630×100×1270 мм общей массой 31,077 тн. Прокатка труб производилась в валках толстостенной калибровки с параметрами: диаметр бочки валков 1045 мм, Θб=90°, Θп=70° и Θпр.вып.=40°. Затравка гильз размером 640×вн.490×2810 мм производилась со скоростью вращения валков 36 об/мин. Среднее количество подач гильз в очаг деформации на затравку (до полного пути отката подающего аппарата) составило 22). Величина подачи гильз при затравке не лимитировалась. При установившемся процессе средняя величина подачи гильз в очаг деформации согласно ТИ 158-Тр.ТБ1-23-2011 составила ≈35 мм. Величина подачи при обкатке пилигримовых головок также не лимитировалась и составила ≈35 мм. Сдано 22,605 тн труб размером 530×40 мм. Расходный коэффициент металла по данной партии труб составил 1,375.

По предлагаемой технологии прокатку труб производили в валках с диаметром бочки 1045 и 1150 мм. Затравку гильз производили со скоростью вращения валков 25 об/мин. Подачу гиль в очаг деформации при затравке плавно увеличивали от 0 до 35,1 мм. Среднее количество подач до полной затравки составило 20. После затравки установившийся процесс прокатки производили со скоростью вращения валков 25 об/мин. Величину подач гильз в очаг деформации при обкатке пилигримовых головок за каждый оборот валков плавно снижали. Подачу гильз в очаг деформации определяли из выражения m i j . о б . = m i j . у с т . c i j . о б . , средняя величина которой составила 35,1 мм, т.е. равной ТИ. В процессе прокатки в валках с диаметром бочки 1045 мм из 10 заготовок размером 630×100×1270 мм прокатаны и сданы 10 труб размером 530×40×4800-5100 мм общей массой 23,322 тн. Трубы по толщине стенки не имели выпадов за пределы ТУ 14-3P-55-2001 (+20/-5%). Расходный коэффициент металла по трубам данной партии составил 1,323, т.е. получено снижение расхода металла на 52 кг на каждой тонне труб за счет снижения отрезов по стенке, выводящих ее за пределы ТУ 14x3P-55-2001 и снижения поля допуска.

Одновременно по предлагаемой технологии прокатку труб размером 530×40 мм производили в валках с диаметром бочки 1150 мм. Затравку гильз производили при 25 оборотах валков в минуту. Подачу гильз в очаг деформации при затравке плавно увеличивали от 0 до 42,2 мм. Среднее количество подач до полной затравки составило 18. После затравки установившийся процесс прокатки производили со скоростью вращения валков 36 об/мин. Величину подач гильз в очаг деформации при обкатке пилигримовых головок за каждый оборот валков плавно снижали, средняя величина которой составила 42,2 мм, т.е. выше ТИ на 20,5%. В процессе прокатки в валках с диаметром бочки 1150 мм из 10 заготовок размером 630×100×1270 мм прокатаны и сданы 10 труб размером 530×40×4900-5300 мм общей массой 23,899 тн. Трубы по толщине стенки не имели выпадов за пределы ТУ 14-3P-55-2001 (+20/-5%). Расходный коэффициент металла по трубам данной партии составил 1,305, т.е. получено снижение расхода металла, относительно труб прокатанных в валках с диаметром бочки 1045 мм, на 16 кг на каждой тонне труб за счет повышения коэффициента полировки и снижения отрезов по стенке, выходящих за пределы ТУ 14-3P-55-2001. Данные по прокатке труб размером 377×9 и 530×40 мм на ТПУ 8-16" ОАО «ЧТПЗ» по существующей и предлагаемой технологиям приведены в таблице 1.

Таким образом, использование предлагаемого способа производства труб на трубопрокатной установке 8-16" с пилигримовыми станами позволит снизить расходный коэффициент металла, без снижения производительности установки, при одновременном повышении качества труб, повысить стойкость вращения валков пилигримового стана, срок службы полумуфт, шпинделей и шестеренной клети за счет снижения динамических ударов при затравке гильз и обкатке пилигримовых головок.

Способ производства бесшовных горячекатаных труб диаметром от 273 до 630 мм с толщиной стенки от 8 до 90 мм на трубопрокатной установке 8-16" с пилигримовыми станами, включающий нагрев слитков и заготовок до температуры пластичности, прошивку их в стане поперечно-винтовой прокатки в гильзы или гильзы-заготовки, нагрев гильз-заготовок до температуры пластичности, прошивку-раскатку в стане поперечно-винтовой прокатки в гильзы, прокатку гильз на пилигримовом стане, включающую этапы затравки гильз, установившегося процесса прокатки и обкатки-докатки пилигримовых головок, с величиной подачи гильз в очаг деформации пилигримового стана при установившемся процессе прокатки в зависимости от калибровки пилигримовых валков, толщины стенки и диаметра труб, отличающийся тем, что затравку гильз производят со скоростью вращения валков, которую определяют из выражения:ni=εini.уст. , где εi=0,6-0,8 - коэффициент, учитывающий снижение оборотов валков пилигримового стана на затравку гильз при прокатке труб i-го диаметра, большие значения которого относятся к гильзам и трубам меньшего диаметра;ni.уст. - скорость вращения валков пилигримового стана при установившемся процессе прокатки труб i-го диаметра, об/мин, после затравки скорость вращения валков увеличивают до значения ni.уст. на один оборот за одну подачу гильзы в очаг деформации, при этом подачу гильзы в очаг деформации при затравке за каждый оборот валков увеличивают на величину, значение которой определяют из выражения: m i j . у в . = m i j . у с т . c i j . з . , где mij.уст. - величина подачи гильзы в очаг деформации при установившемся процессе прокатки труб i-го диаметра с j-той толщиной стенки, мм; c ij.з.=12-24 - количество подач гильзы в очаг деформации пилигримового стана, необходимое для ее затравки, большие значения которых относятся к гильзам и трубам большего диаметра, причем подачу гильзы в очаг деформации при обкатке пилигримовой головки за каждый оборот валков снижают на величину, значение которой определяют из выражения: m i j . с н . = m i j . у с т . c i j . o . ,где mij.уст. - величина подачи гильзы в очаг деформации при установившемся процессе прокатки труб i-го диаметра с j-той толщиной стенки, мм; c ij.o.=5-8 - количество подач гильз в очаг деформации пилигримового стана при обкатке пилигримовых головок, большие значения которых относятся к гильзам и трубам большего диаметра с меньшей толщиной стенки, а при установившемся процессе прокатку труб i-го диаметра с j-той толщиной стенки на пилигримовом стане ведут с подачей гильзы в очаг деформации, максимальное значение которой определяют из выражения: m i J . у с т . = R n ω n 2 k i μ i j Θ ,где Rn - радиус валка по вершине калибра на полирующем участке, мм;ωn=1,0-1,05 - среднее значение коэффициента опережения металла на формирующем участке валка толщину стенки;µij - коэффициент вытяжки при прокатке гильзы в трубу i-го диаметра с j - толщиной стенки;Θ - центральный угол валка, участвующий в формировании заданной толщины стенки трубы, значения которой определяют из выражения:Θ=Θп+0,3Θб+0,4Θп.вып.,где Θп - центральный угол полирующего участка валка, радиан;Θб - центральный угол бойка, участвующий в формировании заданной толщины стенки трубы, радиан; Θп.вып. - центральный угол угла продольного выпуска, участвующий в формировании заданной толщины стенки трубы, радиан;ki - коэффициент полировки при получении качественных труб по стенке i-го диаметра, значения которого определяют из выражения:ki=k273+Δiδi,где k273=2,5 - коэффициент полировки при прокатке труб диаметром 273 и 299 мм;Δi=0,2 - увеличение коэффициента полировки при прокатке труб следующего размерного ряда диаметров 325-351 мм;δi - порядковый номер размерного ряда труб по диаметрам 273-299 мм-1, 325-351 мм-2, 377-426 мм-3, 465-508 мм-4, 530-550 мм-5 и 610-630 мм-6.