Барьер для защиты от окружающей среды для жаростойкого субстрата, содержащего кремний

Иллюстрации

Показать всеИзобретение относится к получению жаростойких покрытий и может быть использовано для защиты субстрата (10), по меньшей мере, часть которого вблизи поверхности состоит из кремнийсодержащего жаростойкого материала, например из карбида кремния или нитрида кремния, в процессе его использования при высокой температуре в окислительной и влажной среде. На поверхности субстрата формируют не содержащий бора барьер для защиты от окружающей среды, имеющий по меньшей мере один самовосстанавливающийся слой (22), который образован по существу системой оксидов, образованной, по меньшей мере, одним оксидом редкоземельного металла, оксидом кремния и оксидом алюминия, и который сохраняет по меньшей мере одну твердую фазу при температуре до 1400°С и имеет жидкую фазу, которая при температуре, равной или больше 1400°С, составляет 5-40 мол.% общей композиции слоя. Между поверхностью субстрата (10) и самовосстанавливающимся слоем (22) расположен подслой (24), который остаётся в твёрдом состоянии при температуре самовосстановления. Подслой образован силикатом редкоземельного металла или муллитом. Технический результат изобретения - получение эффективной защиты кремнийсодержащего жаростойкого материала при высокой температуре в окислительной и влажной среде. 2 н. и 9 з.п. ф-лы, 6 пр., 9 ил.

Реферат

ОБЛАСТЬ ТЕХНИКИ

Изобретение относится к защите субстрата, по меньшей мере, часть которого вблизи поверхности состоит из кремнийсодержащего жаростойкого материала, в процессе использования при высокой температуре в окислительной и влажной среде путем формирования на поверхности субстрата барьера для защиты от окружающей среды, не содержащего бора.

В частности, изобретением предусмотрена защита жаростойких материалов, образованных монолитной керамикой, например из карбида кремния SiC или нитрида кремния Si3N4, но в особенности защита жаростойких композиционных материалов, таких как композиционные материалы с керамической матрицей (CMC) (от франц. "materiaux composites a matrice ceramique" - композиционные материалы с кремнийсодержащей керамической матрицей, - CMC), например композиционные материалы с матрицей, по меньшей мере, частично состоящей из SiC.

Частной областью использования изобретения является защита деталей из композиционных материалов с керамической матрицей, образующих горячие части газовых турбин, таких как стенки камеры сгорания или турбинные кольца, направляющие сопловые аппараты турбин или турбинные лопатки для авиационных двигателей или промышленных турбин.

ПРЕДШЕСТВУЮЩИЙ УРОВЕНЬ ТЕХНИКИ

Для таких газовых турбин стремление к повышению КПД и снижению вредных выбросов ведет к непрерывному повышению температур в камерах сгорания.

Поэтому было предложено заменить металлические материалы композиционными материалами с керамической матрицей, в частности, для стенок камер сгорания или турбинных колец. Известно, что композиционные материалы с керамической матрицей обладают одновременно хорошими механическими свойствами, позволяющими использовать их для изготовления конструктивных элементов, и способностью сохранять эти свойства при высоких температурах. Композиционные материалы с керамической матрицей содержат волокнистые каркасы из жаростойких волокон, в характерном случае из углерода или керамики, уплотненные керамической матрицей, например из SiC.

В коррозионной среде (окислительной атмосфере, особенно в присутствии влажности, и/или в соляной атмосфере) наблюдается явление отступления поверхности композиционных материалов с матрицей из SiC вследствие улетучивания диоксида кремния (SiO2), который образуется при окислении поверхности композиционного материала.

Было предложено формировать барьер для защиты от окружающей среды или ЕВС (от английского "Environmental Barrier Coating" - барьерное покрытие для защиты от окружающей среды) на поверхности композиционного материала с керамической матрицей. В этом известном барьере для субстрата из композиционного материала с матрицей SiC антикоррозионная функция выполняется слоем из композиции типа алюмосиликатов щелочноземельных металлов, такой как композиция BaO0,75·SrO0,25·Al2O3 (SiO2)2, обычно обозначаемая аббревиатурой BSAS. Химический барьерный слой, образованный муллитом, или смешанный слой, образованный смесью BSAS и муллита, включают между субстратом и антикоррозионным слоем во избежание химических реакций между BSAS антикоррозионного слоя и диоксидом кремния, образованным посредством окисления конечного слоя SiC субстрата. Слой кремния формируют на субстрате для обеспечения возможности закрепления химического барьерного слоя. Такой барьер для защиты от окружающей среды описан в патентных документах US 6866897 и US 6787195. В характерном случае различные слои формируют путем физического осаждения, в частности осаждения методом термоплазменного распыления.

Удовлетворительное поведение такого барьера для защиты от окружающей среды наблюдалось при температурах примерно до 1200°С, однако после превышения температуры в 1300°С наблюдалось его значительное разрушение. Действительно, в процессе эксплуатации при образовании трещин или дефектов типа отслоений в барьере для защиты от окружающей среды соединительный слой из кремния или поверхность матрицы кремнийсодержащего материала субстрата может легко окисляться с образованием диоксида кремния. Это образование диоксида кремния при температурах от 1310°С и выше приводит к химической реакции между BSAS смешанного слоя из BSAS + муллит и/или конечным слоем и диоксидом кремния, образованным путем окисления, что приводит к более или менее быстрому и полному разрушению барьера для защиты от окружающей среды в зависимости от величины дефектов.

В статье авторов F.Smeacetto et al. ("Protective coatings for carbon bonded carbon fibre composites" - «Защитные покрытия для углерод-углеродных волокнистых композиционных материалов», Ceramic International 34 (2008), с.1297-1301) был предложен способ защиты углерод-углеродных композиционных материалов. Способ заключается в формировании на поверхности слоя SiC путем химической реакции с расплавом кремния и затем нанесении стекловидного покрытия на основе диоксида кремния, содержащего оксид иттрия и оксид алюминия. Стекловидную смесь приготавливают путем смеси расплавленных оксидных компонентов. Покрытие формируют путем поверхностного нанесения пасты, содержащей порошок приготовленной стекловидной смеси, и затем термообработки. Микротрещины покрытия могут быть заделаны путем покрытия поверхности расплавленной стекловидной смесью за счет повышения температуры до 1375°С. Указанная максимальная рабочая температура составляет 1400°С. Однако следует заметить, что при плавлении покрытия при 1375°С представляется проблематичным его использование при более высоких температурах, особенно когда на покрытие воздействует газовый поток высокой скорости, так как при этом оно может сниматься (сдуваться) газовым потоком.

В патентном документе US 6759151 описано защитное покрытие, в частности для кремнийсодержащей керамики, при этом покрытие включает связующий слой, по меньшей мере, один промежуточный слой и наружный слой. Наружный слой представляет собой силикат редкоземельного металла или слой на основе оксида гафния или на основе циркония.

Патентный документ US 2003/0138641 также относится к защитному покрытию для кремнийсодержащей керамики, при этом покрытие представляет собой стабилизированный цирконий и, необязательно, промежуточный слой из силиката редкоземельного металла.

В патентном документе US 2006/0073361 описано защитное покрытие с наружным слоем из стабилизированного циркония и рядом функциональных промежуточных слоев, которые могут включать силикаты редкоземельных металлов.

СУЩНОСТЬ ИЗОБРЕТЕНИЯ

Согласно первому аспекту задачей изобретения является создание способа защиты субстрата, по меньшей мере, часть которого вблизи поверхности состоит из кремнийсодержащего жаростойкого материала, путем формирования на поверхности субстрата барьера для защиты от окружающей среды, который способен сохранять эффективность в окислительной и влажной атмосфере, по меньшей мере, до 1400°С, в том числе в присутствии газового потока высокой скорости.

Решение поставленной задачи достигается путем того, что формируют барьер для защиты от окружающей среды, имеющий, по меньшей мере, один слой, который образован по существу системой оксидов, образованной, по меньшей мере, одним оксидом редкоземельного металла, диоксидом кремния и оксидом алюминия, которая сохраняет преимущественную часть твердой фазы, по меньшей мере, примерно до 1400°С и представляет собой жидкую фазу при температуре, равной или больше примерно 1400°С, причем эта жидкая фаза составляет от 5 до 40 мол.% общей композиции слоя, таким образом, что он способен к самовосстановлению при сохранении наличия, по меньшей мере, одной твердой фазы в температурном диапазоне, по меньшей мере, примерно до 1400°С.

Наличие, по меньшей мере, одной твердой фазы при температуре самовосстановления повышает стойкость к снятию (сдуванию) газовым потоком.

Под «температурой самовосстановления» здесь имеется в виду температура, при которой жидкая фаза формируется в достаточном количестве для обеспечения функции самовосстановления, то есть в количестве, по меньшей мере, 5 мол.% в композиции самовосстанавливающегося слоя для эффективного закупоривания трещин, которые могут появляться, но не более 40 мол.% в этой композиции, чтобы обеспечить хорошую стойкость к снятию газовым потоком.

Предпочтительно формируют барьер для защиты от окружающей среды, дополнительно содержащий подслой, который расположен между поверхностью субстрата и самовосстанавливающимся слоем и который остается в твердом состоянии при температуре самовосстановления. За счет этого устраняется непосредственное контактирование поверхности субстрата с жидкой фазой самовосстанавливающегося слоя.

Подслой может быть образован по существу силикатом, по меньшей мере, одного редкоземельного металла или муллитом. Можно также формировать подслой по существу нанесением муллита на покрытие из кремния, нанесенное на субстрат, или нанесением покрытия, имеющего по существу градиент композиции кремний-муллит, начиная с кремния на стороне субстрата с переходом к муллиту на границе с самовосстанавливающимся слоем.

Согласно примеру осуществления изобретения самовосстанавливающийся слой представляет собой по существу смесь силиката редкоземельного металла RE2Si2O7, где RE - редкоземельный металл, и муллита (3Al2O3·2SiO2).

Согласно другому примеру осуществления самовосстанавливающийся слой представляет собой по существу смесь алюмината редкоземельного металла RE4Al2O9, где RE - редкоземельный металл, и диоксида кремния SiO2.

В качестве примера редкоземельный металл выбран из группы, содержащей, по меньшей мере, иттрий Y, скандий Sc и лантаниды, такие как иттербий Yb, диспрозий Dy эрбий Er и лантан La.

Объектом изобретения является также деталь, содержащая субстрат, по меньшей мере, часть которого вблизи поверхности состоит из кремнийсодержащего жаростойкого материала, и не содержащий бора барьер для защиты от окружающей среды, сформированный на поверхности субстрата и способный защищать субстрат в процессе использования при высокой температуре в окислительной и влажной среде, по меньшей мере, примерно до 1400°С, в том числе в присутствии газового потока высокой скорости, при этом барьер для защиты от окружающей среды является барьером того типа, который получен описанным выше способом.

Согласно примеру осуществления субстрат является композиционным материалом, содержащим волокнистый каркас и матрицу, причем матрица содержит, по меньшей мере, фазу карбида кремния SiC вблизи поверхности субстрата.

КРАТКОЕ ОПИСАНИЕ ГРАФИЧЕСКИХ МАТЕРИАЛОВ

Изобретение будет подробнее пояснено в последующем не имеющем ограничительного характера описании со ссылками на прилагаемые чертежи. На чертежах:

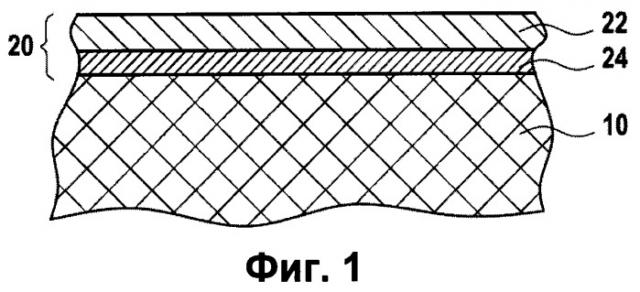

на фиг.1 схематично изображена деталь из кремнийсодержащего композиционного материала, снабженная барьером для защиты от окружающей среды согласно примеру осуществления изобретения, и

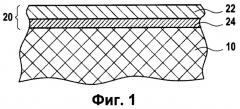

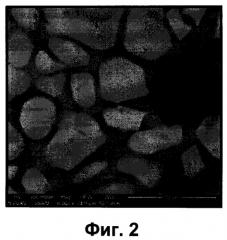

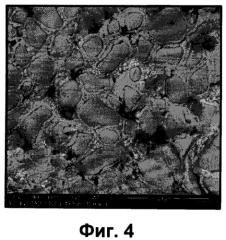

на фиг.2-9 представлены фотографии, полученные на сканирующем электронном микроскопе и показывающие состояние поверхности барьеров для защиты от окружающей среды согласно изобретению, и других барьеров.

СВЕДЕНИЯ, ПОДТВЕРЖДАЮЩИЕ ВОЗМОЖНОСТЬ ОСУЩЕСТВЛЕНИЯ ИЗОБРЕТЕНИЯ

В последующем подробном описании рассматривается формирование барьера для защиты от окружающей среды на субстрате из кремнийсодержащего композиционного материала с керамической матрицей. Следует заметить, что изобретение может использоваться применительно к субстратам из кремнийсодержащих монолитных жаростойких материалов и, в более общем плане, применительно к субстратам, по меньшей мере, часть которых вблизи поверхности состоит из кремнийсодержащего жаростойкого материала (композиционного или монолитного).

На фиг.1 схематично показан субстрат 10, снабженный барьером 20 для защиты от окружающей среды в соответствии с примером осуществления изобретения.

Субстрат 10 из композиционного материала с керамической матрицей содержит волокнистый каркас, который может быть изготовлен из волокон углерода (С) или из керамических волокон, например из волокон SiC. Волокна SiC могут быть покрыты тонким слоем промежуточной фазы из пиролитического углерода (РуС), из нитрида бора (BN) или из углерода с добавкой бора (ВС, содержащий от 5 до 20 атомных % В и остальным содержанием С). Волокнистый каркас уплотнен матрицей, которая полностью или, по меньшей мере, в своей наружной фазе образована кремнийсодержащим материалом, таким как соединение кремния, например, SiC, или тройная система, например, Si-B-C. Под наружной фазой матрицы имеется в виду фаза матрицы, образованная последней и наиболее удаленная от волокон каркаса. В этом последнем случае матрица может быть образована несколькими фазами различной природы, например:

смешанная матрица C-SiC (с расположением SiC на наружной стороне), или

матрица с последовательными фазами с чередованием фаз SiC и фаз матрицы более низкой жесткости, например, из пиролитического углерода (РуС), нитрида бора (BN) или из углерода с добавкой бора (ВС), с конечной фазой Si-B-C или SiC, или

самовосстанавливающаяся матрица с фазами матрицы из карбида бора (В4С) или из тройной системы Si-B-C, по существу со свободным углеродом (B4C+С, Si-B-C+С) и с конечной фазой Si-B-C или SiC.

Такие композиционные материалы с керамической матрицей описаны, в частности, в патентных документах US 5246736, US 5965266, US 6291058 и US 6068930.

Барьер 20 для защиты от окружающей среды может быть сформирован на всей поверхности субстрата 10 или только на части этой поверхности, например, в том случае, если должна быть защищена только часть поверхности. Барьер 20 для защиты от окружающей среды включает наружный самовосстанавливающийся слой 22 и внутреннюю систему или подслой 24, расположенный между субстратом 10 и самовосстанавливающимся слоем 22.

Самовосстанавливающийся слой 22 выполнен по существу в виде системы оксидов, образованной по существу, по меньшей мере, одним оксидом редкоземельного металла RE2O3 (где RE обозначает редкоземельный металл), диоксидом кремния SiO2 и оксидом алюминия Al2O3. Далее эта система обозначается как система RE2O3-SiO2-Al2O3. Один или каждый редкоземельный металл выбран из группы, содержащей Y, Sc и лантаниды, такие как, например, Yb, Dy, Er и La, предпочтительно из Y и Yb. Помимо такой системы оксидов самовосстанавливающийся слой может содержать в меньшинстве другие компоненты, в частности для выполнения функции модулирования температуры самовосстановления или коэффициента теплового расширения. Так, температура самовосстановления может быть повышена путем добавки таких оксидов как оксиды титана TiO2, циркония ZrO2, гафния HfO2 и/или ванадия V2O3 или понижена путем добавки таких оксидов как оксиды цинка ZnO, никеля NiO, марганца MnO, кальция СаО, магния MgO, бария ВаО, стронция SrO, железа FeO3 или FeO и/или ниобия Nb2O5. Модификация коэффициента теплового расширения может быть получена путем добавки оксида тантала Ta2O5. Эти другие компоненты составляют не более 30 мол.%, предпочтительно не более 10 мол.% в композиции самовосстанавливающегося слоя.

В любом случае, если пренебречь неизбежными примесями, самовосстанавливающийся слой предпочтительно образован системой оксидов RE2O3-SiO2-Al2O3, и, более предпочтительно, он образован такой системой с единственным оксидом редкоземельного металла.

Композиция слоя 22 выбрана такой, чтобы обеспечивать возможность его самовосстановления путем формирования жидкой фазы с сохранением твердой фазы в температурном диапазоне, по меньшей мере, до 1400°С, предпочтительно, по меньшей мере, до 1450°С и с возможным повышением до 1700°С.

Выбор композиции системы RE2O3-SiO2-Al2O3 может осуществляться следующим образом.

Для желаемой температуры самовосстановления системы, в диаграмме фаз RE2O3-SiO2-Al2O3 проводят поиск композиции, дающей жидкую фазу при этой температуре при наличии одной или нескольких твердых фаз, причем жидкая фаза имеется в достаточном количестве, предпочтительно составляющем, по меньшей мере, 5 мол.%, еще предпочтительнее, по меньшей мере, 10 мол.% в композиции слоя 22, но не в избытке, то есть предпочтительно не более 40 мол.% в композиции слоя 22.

Подслой 24 может быть образован по существу силикатом редкоземельного металла или несколькими силикатами одного редкоземельного металла или силикатами различных редкоземельных металлов. Для данного силиката редкоземельного металла RE силикат или силикаты могут быть в виде RE2SiO5 и/или RE2Si2O7 и/или RE4.67(SiO4)3О. В качестве примера один или каждый редкоземельный металл может быть выбран из группы, содержащей Y, Sc и лантаниды, такие как Yb, Dy, Er и La. В том случае, когда самовосстанавливающийся слой 22 содержит оксид одного редкоземельного металла, а подслой 24 содержит силикат одного редкоземельного металла, редкоземельный металл подслоя 24 может быть идентичен редкоземельному металлу самовосстанавливающегося слоя 22 или быть отличным от него.

Подслой 24 может быть также образован по существу муллитом, нанесенным на субстрат 20 непосредственно или с включением между ними покрытия из кремния, образованного на субстрате для улучшения закрепления муллита. Можно также формировать подслой путем покрытия, которое имеет по существу градиент композиции кремний-муллит, начиная с кремния на стороне субстрата с переходом к муллиту на стороне самовосстанавливающегося слоя 22.

Подслой 24 может содержать в меньшинстве другие компоненты, например один или несколько оксидов, позволяющих модулировать коэффициент теплового расширения, таких как оксид тантала Ta2O5. Эти другие компоненты составляют не более 30 мол.%, предпочтительно не более 10 мол.% в композиции подслоя 24. Важно, чтобы подслой 24 оставался химически и термически устойчивым в условиях использования и обладал химической и термомеханической совместимостью с субстратом и диоксидом кремния. Другими словами, желательно, чтобы подслой 24 оставался в твердом состоянии при желаемых температурах самовосстановления слоя 22, чтобы избежать прямого контакта между субстратом 10 и самовосстанавливающимся слоем 22, и не образовывал жидкую фазу с субстратом и диоксидом кремня, который содержится в самовосстанавливающемся слое 22 или образуется при окислении кремния субстрата 10. Желательно также, чтобы коэффициент теплового расширения подслоя 24 был относительно близок к соответствующим коэффициентам субстрата 10 и самовосстанавливающегося слоя 22.

Предпочтительно, если пренебречь неизбежными примесями, подслой 24 образован силикатом единственного редкоземельного металла.

Подслой 24 может быть образован на субстрате 10 путем плазменного напыления твердых порошков RE2O3 и SiO2 и/или порошков композиций RE2SiO5, RE2Si2O7, RE4.67(SiO4)3О, и, в определенных случаях, порошков других компонентов в их меньшинстве.

Подобным образом наружный самовосстанавливающийся слой 22 может быть образован на подслое 24 плазменным напылением твердых порошков RE2O3, SiO2 и Al2O3 и/или порошков композиций, таких как RE2SiO5, RE2Si2O7, RE4.67(SiO4)3O, муллит (3Al2O3·2SiO2), RE3Al5O12, RE4Al2O9, REAlO3 и, в определенных случаях, порошков других компонентов в их меньшинстве, причем количество напыляемых порошков выбирают в зависимости от желаемой конечной композиции.

Возможны другие способы нанесения подслоя 24 и наружного самовосстанавливающегося слоя 22, - например, нанесение частиц методом золь-гель, нанесение порошков в виде пасты, осаждение методом электрофореза, методом физического осаждения из газовой фазы (physical vapor deposition - PVD) или химического осаждения из газовой фазы (chemical vapor deposition - CVD).

Толщину подслоя 24 выбирают относительно малой, например, от 10 до 300 мкм, толщина самовосстанавливающегося слоя может быть также выбрана относительно малой, например, от 10 до 300 мкм. При этом толщина может зависеть от возможностей процесса нанесения, используемого для формирования тонких однородных слоев по существу равномерной толщины. Так, например, для малых толщин предпочтительны методы физического или химического осаждения из газовой фазы.

Наличие наружного самовосстанавливающегося слоя с сохранением твердой фазы позволяет получить эффективный и герметичный барьер для защиты от окружающей среды, устойчивый при температурах самовосстановления. В случае возврата к температуре ниже температуры самовосстановления происходит кристаллизация жидкой фазы, и герметичность обеспечивается покрытием в виде наслоения зерен. В случае появления трещин повышения температуры до температуры самовосстановления достаточно для их закупоривания.

ОПИСАНИЕ ПРИМЕРОВ ОСУЩЕСТВЛЕНИЯ ИЗОБРЕТЕНИЯ

Пример 1

Субстрат из композиционного материала SiC/SiC (волокнистый каркас из волокон SiC и матрица SiC) был снабжен барьером для защиты от окружающей среды следующим образом:

- на субстрат SiC/SiC наносили плазменным напылением подслой силиката иттрия Y2Si2O7 из порошка Y2Si2O7, с толщиной слоя примерно 200 мкм и

- на подслой плазменным напылением наносили наружный слой из смеси порошков муллита (15 мол.%) и Y2Si2O7 (85 мол.%) с получением композиции, образующей систему Y2O3 (53,61 масс.%), SiO2 (33,57 масс.%) и Al2O3 (12,82 масс.%), при этом толщина наружного слоя составляла примерно 100 мкм.

Наружный слой при температуре 1400°С и 1450°С имел жидкую фазу, способную закупоривать трещины, появляющиеся в барьере для защиты от окружающей среды, с двумя твердыми фазами при 1400°С и одной твердой фазой при 1450°С.

Фиг.2 демонстрирует часть поверхности наружного слоя после повышения температуры до 1400°С в воздухе по прошествии 50 часов, а фиг.3 демонстрирует часть поверхности наружного слоя после повышения температуры до 1450°С в воздухе по прошествии 20 часов. Видны твердые фазы, образованные зернами Y2Si2O7 (белые) и Al2O3 (черные), и жидкая фаза, которая занимает все пространство между твердыми фазами, обеспечивая герметичность барьера для защиты от окружающей среды. Жидкая фаза имела композицию перитектики: муллит + Y2Si2O7→Al2O3 + жидкая фаза, композиция жидкой фазы содержала Al - 12,8 ат.%, Si - 15,75 ат.%, Y - 8,3 ат.% и О - 63,15 ат.%. В композиции наружного слоя эта жидкая фаза составляла примерно от 10 до 15 мол.% при 1400°С и примерно от 15 до 20 мол.% при 1450°С.

Фиг.4 демонстрирует часть поверхности наружного слоя после повышения температуры до 1450°С по прошествии 20 часов, а затем до 120°С по прошествии 90 часов. Произошла кристаллизация жидкой фазы, и герметичность покрытия обеспечивается наложением зерен.

Пример 2

Процесс проводили, как в примере 1, но наружный слой формировали из смеси порошков муллита (41,2 мол.%) и Y2Si2O7 (58,8 мол.%) с получением композиции, образующей систему Y2O3 (35,04 масс.%), SiO2 (31,71 масс.%) и Al2O3 (33,25 масс.%).

Фиг.5 демонстрирует часть поверхности наружного слоя после повышения температуры до 1400°С в воздухе по прошествии 50 часов. Жидкая фаза, идентичная фазе по примеру 1, занимает все пространство между зернами Y2Si2O7 (белые) и муллитом и Al2O3 (черные), обеспечивая самовосстановление. В композиции наружного слоя жидкая фаза составляет примерно от 5 до 8 мол.%.

Следует заметить, что при 1450°С наружный слой плавился, и количество жидкой фазы становилось слишком большим.

Пример 3

Процесс проводили, как в примере 1, но наружный слой формировали из смеси порошков муллита (54,4 мол.%) и Y2Si2O7 (45,6 мол.%) с получением композиции, образующей систему Y2O3 (26,43 масс.%), SiO2 (30,85 масс.%) и Al2O3 (42,72 масс.%).

Фиг.6 демонстрирует часть поверхности наружного слоя после повышения температуры до 1400°С в воздухе по прошествии 50 часов. Имело место образование жидкой фазы, идентичное примеру 1, но количество жидкой фазы было недостаточным, так что оставалась пористость. В композиции наружного слоя жидкая фаза составляла по существу менее 5 мол.%.

При 1450°С наружный слой плавился, и количество жидкой фазы становилось слишком большим.

Пример 4

Процесс проводили, как в примере 1, но наружный слой формировали из смеси порошков муллита (80 мол.%) и Y2Si2O7 (20 мол.%) с получением композиции, образующей систему Y2O3 (11,01 масс.%), SiO2 (29,31 масс.%) и Al2O3 (59,68 масс.%).

Фиг.7 демонстрирует часть поверхности наружного слоя после повышения температуры до 1400°С в воздухе по прошествии 50 часов. Образование жидкой фазы было идентично примеру 1, но, как и в примере 3, ее количество было недостаточным для обеспечения удовлетворительного самовосстановления. В композиции наружного слоя жидкая фаза составляла по существу менее 5 мол.%.

При 1450°С наружный слой плавился, и количество жидкой фазы становилось слишком большим.

Примеры 1-4 показывают, что при формировании наружного слоя из смеси муллита и Y2Si2O7 молярная пропорция муллита предпочтительно должна быть ниже 50%, а жидкая фаза должна составлять не более 20 мол.% в композиции наружного слоя.

Пример 5

Процесс проводили, как в примере 1, но наружный слой формировали из смеси порошков алюмината иттрия Y4Al2O9 (8 мол.%) и SiO2 (92 мол.%) с получением композиции, образующей систему Y2O3 (36,29 масс.%), SiO2 (55,52 масс.%) и Al2O3 (8,19 масс.%).

Фиг.8 демонстрирует часть поверхности наружного слоя после повышения температуры до 1400°С в воздухе по прошествии 50 часов. Видны твердые фазы, образованные зернами Y2Si2O7 (белые) и SiO2 (черные), и жидкая фаза, которая занимает все пространство между твердыми фазами, обеспечивая герметичность барьера для защиты от окружающей среды. Жидкая фаза имела примерную композицию: Y2O3 (35 масс.%), SiO2 (50 масс.%) и Al2O3 (15 масс.%). В наружном слое жидкая фаза составляла от 10 до 15 мол.%.

Пример 6

Процесс проводили, как в примере 1, но Y2Si2O7 заменили на Yb2Si2O7 в подслое и наружном слое, причем последний содержал 15 мол.% муллита и 85 мол.% Yb2Si2O7.

Фиг.9 демонстрирует часть поверхности наружного слоя после повышения температуры до 1450°С в воздухе по прошествии 20 часов. Видно наличие жидкой фазы, обеспечивающей эффективное самовосстановление, и наличие твердых фаз, образованных в основном зернами Yb2Si2O7 и Al2O3 и муллитом. Жидкая фаза составляла примерно от 5 до 8 мол.% в наружном слое и имела композицию О - 52,25 ат.%, Al - 13,38 ат.%, Si - 17, 84 ат.% и Yb - 16,53 ат.%.

1. Способ защиты субстрата, по меньшей мере, часть которого вблизи его поверхности состоит из кремнийсодержащего жаростойкого материала, при его использовании при высокой температуре в окислительной и влажной среде, включающий формирование на поверхности субстрата барьера для защиты от окружающей среды, не содержащего бора, причем барьер для защиты от окружающей среды имеет:самовосстанавливающийся слой, который образован по существу системой оксидов, образованной, по меньшей мере, одним оксидом редкоземельного металла, диоксидом кремния и оксидом алюминия, который сохраняет преимущественную часть твердой фазы по меньшей мере до 1400°C и имеет жидкую фазу при температуре, равной или больше 1400°C, причем эта жидкая фаза составляет от 5 до 40 мол. % общей композиции слоя, таким образом, что указанный слой способен к самовосстановлению при сохранении наличия по меньшей мере одной твердой фазы в температурном диапазоне, по меньшей мере, до 1400°C, иподслой, который расположен между поверхностью субстрата и самовосстанавливающимся слоем и который остается в твердом состоянии при температуре самовосстановления.

2. Способ по п.1, в котором подслой выбран из:- подслоя, образованного по существу силикатом по меньшей мере одного редкоземельного металла,- подслоя, образованного по существу муллитом,- подслоя, образованного по существу муллитом, нанесенным на поверхность из кремния, сформированную на субстрате, и- подслоя, имеющего по существу градиент композиции кремний-муллит, начиная с кремния на стороне субстрата с переходом к муллиту на стороне самовосстанавливающегося слоя.

3. Способ по п.1, в котором самовосстанавливающийся слой представляет собой по существу смесь силиката редкоземельного металла RE2Si2O7, где RE - редкоземельный металл, и муллита (3Al2O3·2SiO2).

4. Способ по п.1, в котором самовосстанавливающийся слой представляет собой по существу смесь алюмината редкоземельного металла RE4Al2O9, где RE - редкоземельный металл, и диоксида кремния SiO2.

5. Способ по п.1, в котором редкоземельный металл выбирают из группы, содержащей, по меньшей мере, иттрий, скандий и лантаниды, в частности иттербий и эрбий.

6. Деталь, содержащая субстрат, по меньшей мере, часть которого вблизи его поверхности состоит из кремнийсодержащего жаростойкого материала, и не содержащий бора барьер для защиты от окружающей среды, сформированный на поверхности субстрата и способный защищать субстрат в процессе использования при высокой температуре в окислительной и влажной среде, в которой барьер для защиты от окружающей среды содержит:по меньшей мере, один самовосстанавливающийся слой, который образован по существу системой оксидов, образованной по меньшей мере одним оксидом редкоземельного металла, диоксидом кремния и оксидом алюминия, который сохраняет преимущественную часть твердой фазы по меньшей мере до 1400°C и имеет жидкую фазу при температуре, равной или больше 1400°C, причем эта жидкая фаза составляет от 5 до 40 мол.% в общей композиции слоя, таким образом, что указанный слой способен к самовосстановлению при сохранении наличия по меньшей мере одной твердой фазы в температурном диапазоне по меньшей мере до 1400°C, иподслой, который расположен между поверхностью субстрата и самовосстанавливающимся слоем и который остается в твердом состоянии при температуре самовосстановления.

7. Деталь по п.6, в которой подслой выбран из:- подслоя, образованного по существу силикатом, по меньшей мере, одного редкоземельного металла,- подслоя, образованного по существу муллитом,- подслоя, образованного по существу муллитом, нанесенным на поверхность из кремния, сформированную на субстрате, и- подслоя, имеющего по существу градиент композиции кремний-муллит, начиная с кремния на стороне субстрата с переходом к муллиту на стороне самовосстанавливающегося слоя.

8. Деталь по п.6, в которой самовосстанавливающийся слой представляет собой по существу смесь силиката редкоземельного металла RE2Si2O7, где RE - редкоземельный металл, и муллита (3Al2O3·2SiO2).

9. Деталь по п.6, в которой самовосстанавливающийся слой представляет собой по существу смесь алюмината редкоземельного металла RE4Al2O9, где RE - редкоземельный металл, и диоксида кремния SiO2.

10. Деталь по п.6, в которой редкоземельный металл выбран из группы, содержащей, по меньшей мере, иттрий, скандий и лантаниды, в частности иттербий и эрбий.

11. Деталь по п.6, в которой субстрат изготовлен из композиционного материала, содержащего волокнистый каркас и матрицу, причем матрица содержит, по меньшей мере, фазу карбида кремния SiC вблизи поверхности субстрата.