Пленочный теплообменный аппарат

Иллюстрации

Показать всеИзобретение относится к области теплотехники и может быть использовано в контактных пленочных теплообменных аппаратах. Изобретение заключается в том, что в пленочном теплообменном аппарате с помощью армирующих стержней, закрепленных посредством горизонтальных упоров в верхней и нижней частях цилиндрического корпуса аппарата, установлены отсечные устройства, расположенные сверху вниз на одинаковом расстоянии, при этом каждое отсечное устройство разделено на две части: внутреннюю и находящуюся поверх внутренней внешнюю часть, с возможностью регулировки внутреннего пространства устройства путем перемещения пластин внутренней части, с помощью резьбовых вентилей. Технический результат - повышение производительности аппарата при неизменных габаритах. 6 ил.

Реферат

Область техники, к которой относится изобретение

Изобретение предназначено для разделения путем испарения жидких смесей и может быть использовано в пищевой и химической промышленности.

Уровень техники

Известен испаритель, содержащий вертикальный корпус с нагревательным устройством и коаксиально расположенной в корпусе трубой, на которой закреплены один за другим наклонные диски переменного радиуса, имеющие вырезы для прохода пара, и расположенные в испарителе по винтовой линии криволинейные направляющие, размещенные на их поверхности, патрубки ввода жидкости и вывода испарившегося и неиспарившегося продукта с цилиндрическими направляющими элементами, расположенными между дисками коаксиально трубе с зазором относительно трубы, снабженные наклонным дном, на боковой поверхности которых выполнены отверстия, совмещенные с поверхностью диска, диски снабжены дополнительными собирающими пластинами, расположенными в верхней части дисков, криволинейные направляющие установлены на нижней части дисков радиально к цилиндрическим элементам, при этом в дисках выполнено отверстие, расположенное под наклонным дном цилиндрического элемента, а вырезы для прохода пара выполнены в виде отверстий с отбортовкой. Патент СССР №1708377.

Недостатком данного аппарата является недостаточно равномерное и эффективное распределение жидкости по внешней стенке аппарата, на которой происходит теплообмен.

Известен контактный теплообменник, который содержит цилиндрический корпус с патрубками ввода, вывода пара и патрубками отвода, подвода жидкости, центральную трубу с форсунками, соединенную с патрубком подвода жидкости, и спиральную вставку, закрепленную на боковых стенках цилиндрического корпуса, поверхность которой выполнена с наклоном от центра к боковым стенкам цилиндрического корпуса. Форсунки центральной трубы расположены над спиральной вставкой по винтовой линии, повторяющей профиль спиральной вставки. Патент Российской Федерации №2263254.

Недостатком данного аппарата является увеличение объема жидкости от верхней части аппарата к нижней, при ее подаче из патрубка подвода жидкости и форсунок центральной трубы во внутреннюю часть цилиндрического корпуса и при формировании жидкой пленки на цилиндрическом корпусе данного аппарата, что уменьшает эффективность теплообменных процессов внутри контактного теплообменника.

Ближайшим аналогом заявленного изобретения является контактный теплообменник, патент Российской Федерации №2055293, содержащий цилиндрический корпус с нижним воздуховходным и верхним воздуховодным патрубками, установленными в корпусе последовательно по ходу воздуха, две ступени теплообменной поверхности, вторая из которых выполнена в виде конуса, ось и вентиляторные лопасти, водоуловитель и размещенный в нижней части корпуса поддон с жидкостью, а также распределитель с соплами, при этом теплообменник снабжен втулкой, ступицей, установленной на оси, и закрепленными с заданным углом установки на ступице турбинными лопатками, на свободных торцах которых жестко закреплена упомянутая втулка, на наружной поверхности последней размещены с заданным углом установки вентиляторные лопасти, при этом водораспределитель выполнен в виде размещенной над турбинными лопатками соосно с корпусом коллекторной трубы, в нижнем торце которой выполнены сопла, ориентированные в сторону лопаток, первая ступень теплообменной поверхности выполнена в виде перфорированной тарелки, а конус выполнен перфорированным, обращен в сторону тарелки и закреплен на стенке корпуса с образованием кольцевого зазора. В процессе работы теплообменника вода под давлением поступает в коллекторную трубу водораспределителя, откуда через сопла истекает на турбинные лопатки, в результате чего приводятся во вращение вентиляторные лопасти. При этом происходит распыление жидкости вращающимися турбинными лопатками, а тягу воздуха в корпусе обеспечивают вентиляторные лопасти в направлении, противоположном движению водяных капель в факеле распыления. Далее распыленная жидкость оседает на поверхности конуса, где контактирует с охлаждающим воздухом, проходящим через перфорацию конуса, и сливается через зазор на перфорированную тарелку, где вновь контактирует с воздухом, что сопровождается образованием пенного слоя. Накапливающаяся на тарелке жидкость отводится в поддон. Капельная влага, выносимая потоком воздуха из пенного слоя, возвращается в слой, отбиваясь от внутренней поверхности конуса. Воздух с капельной влагой удаляется из аппарата тягой, создаваемой вращающимися вентиляторными лопостями через водоуловитель, выполненный в виде радиально установленных пластин с отбойными полыми ребрами. В водоуловителе происходит сепарация влаги из потока. Капельки влаги через перфорацию в ребрах попадают внутрь последних и далее капельная влага возвращается в теплообменник. Очищенный от капельной влаги воздух выбрасывается в атмосферу, а охлажденная в теплообменнике вода подается потребителю.

Недостатком ближайшего аналога является недостаточная эффективность теплообмена при контакте жидкой и газовой фаз и сложность конструкции данного теплообменника.

Осуществление изобретения

Задачей данного изобретения является создание пленочного теплообменного аппарата, в котором должны быть исключены недостатки в возможностях функционирования описанных выше аппаратов и устройств и в широком диапазоне используемых в данном аппарате температур и давлений, повышена производительность по сравнению с вышеперечисленными аппаратами того же размера и объема.

Данная задача решается следующим образом. Изобретение содержит внутренний цилиндрический корпус, закрепленную на данном корпусе тепловую рубашку, крышку, с помощью фланцевого соединения горизонтально закрепленную в верхней части на цилиндрическом корпусе, трубу для вывода газа и пара из аппарата, трубу ввода жидкости в аппарат, трубу вывода жидкости из аппарата, трубу для ввода в тепловую рубашку теплоносителя, трубу для вывода из тепловой рубашки теплоносителя, опоры, на которых аппарат может быть закреплен на полу или на горизонтальной поверхности, при этом на аппарате с помощью армирующих стержней, которые расположены в вертикальном направлении и закреплены с помощью горизонтальных упоров в верхней и нижней частях цилиндрического корпуса аппарата, установлены отсечные устройства, расположенные сверху вниз на одинаковом расстоянии друг от друга, и трубы, которые соединены каждая со своим отсечным устройством, причем внешняя сторона нижней стенки каждого последующего за первым отсечного устройства соприкасается с проводящей жидкость трубой, выходящей из предыдущего, расположенной выше в вертикальном направлении отсечного устройства, при этом каждое отсечное устройство разделено на две части: внутреннюю и находящуюся поверх внутренней внешнюю часть, а боковые стороны отсечного устройства представляют из себя стальные пластины, расположенные так, что они расходятся межу собой, а угол расхождения между данными пластинами составляет от 20 до 30 градусов. При этом пластины представляют из себя вогнутые направляющие, на боковой стороне которых, находящейся наиболее близко к внутренней стенке аппарата, натянуты и плотно закреплены тонкие металлические листы таким образом, чтобы образовать закрытое пространство между пластинами внутренней и внешней частей отсечного устройства. Для того чтобы данные пластины находились на определенном расстоянии друг от друга они армированы толстыми металлическими распорками, при этом пластины внутренней части более чем в два раза длиннее, чем пластины внешней части, и пластины внешней части при перемещении параллельно сторонам пластин внутренней части с помощью резьбовых вентилей образуют полую область между тонким металлическим листом закрепленным на пластине внутренней части, тонким металлическим листом, закрепленным на пластине внешней части, и боковой поверхностью, образованной пластинами внешней части, при этом металлический лист внутренней части отсечного устройства в своем начале перпендикулярен той части цилиндрического корпуса аппарата, к которой данный металлический лист находится наиболее близко, и далее резко изгибаясь, содержит дополнительный плавный изгиб чуть больший, чем изгиб цилиндрического корпуса аппарата.

Техническим результатом работы данного пленочного теплообменного аппарата является создание области интенсивного горизонтального смешения по всей толщине пленки жидкости, текущей внутри аппарата, следующим образом, жидкость, текущая по стенке за счет первого отсечного устройства, разделяется на две части: первая часть продолжает двигаться по стенке, получая ускорение, направленное вниз, за счет силы тяжести, и пройдя под небольшим углом к горизонтальному направлению, сталкивается со вторым потоком, который через отсечное устройство направляется в трубу, которая разворачивает поток жидкости в горизонтальном направлении. Далее сталкиваясь под небольшим углом, данные потоки не разрушают друг друга и создают поверхность вращения жидкости, в том числе от стенки к поверхности жидкости. При этом после столкновения первого и второго потоков их общее направление движения может быть обозначено достаточно малым углом к горизонтальной оси аппарата, и далее под действием силы тяжести направление движения жидкости постепенно меняется и характеризуется чуть большим углом по отношению к горизонтальному направлению, затем поток снова разделяется на две части, проходя следующее, расположенное ниже второе отсечное устройство, первый поток вновь смешивается с жидкостью из вышестоящего первого отсечного устройства и течет далее по стенке, а второй подается в следующее третье отсечное устройство, и так далее для всех установленных в аппарате отсечных устройств. Система отсечных устройств, расположенных сверху вниз на одинаковом расстоянии друг от друга, формирует режим гидродинамического течения по стенке корпуса колонного пленочного аппарата, интенсифицируя теплообмен и испарение в данной жидкости, и в том числе предотвращается осмоление и термическое разрушение данной жидкости на внутренней стенке цилиндрического корпуса аппарата.

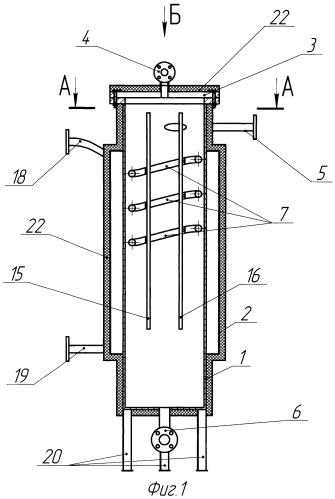

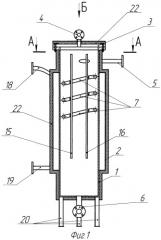

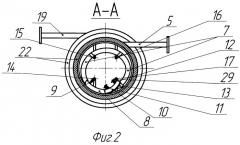

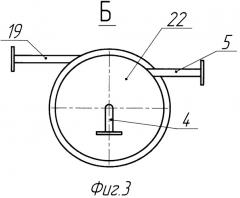

Краткое описание чертежей

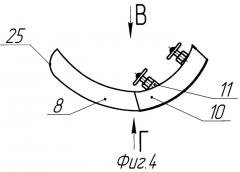

На Фиг.1 изображен общий вид пленочного теплообменного аппарата в сечении; на Фиг.2 изображен вид пленочного теплообменного аппарата в сечении А-А: на Фиг.3 изображен вид сверху Б пленочного теплообменного аппарата; на Фиг.4 изображено отсечное устройство, общий вид, в трехкратном увеличении по отношению к Фиг.1, Фиг.2, Фиг.3; на Фиг.5 изображено отсечное устройство, вид Г, в трехкратном увеличении по отношению к Фиг.1, Фиг.2, Фиг.3; на Фиг.6 изображено отсечное устройство, вид В, в трехкратном увеличении по отношению к Фиг.1, Фиг.2, Фиг.3.

Раскрытие изобретения

Изобретение содержит внутренний цилиндрический корпус аппарата 1, закрепленную на данном корпусе тепловую рубашку 2 для подачи нагретого теплоносителя в область образованную внешней стенкой цилиндрического корпуса аппарата 1 и внутренней стенки тепловой рубашки 2, крышку 3, с помощью фланцевого соединения горизонтально закрепленную в верхней части аппарата на цилиндрическом корпусе аппарата 1. На крышке 3 установлена труба 4 для вывода газа и пара из аппарата. Пленочный теплообменный аппарат работает следующим образом, обрабатываемая жидкость подается с помощью насоса нагнетателя через трубу ввода жидкости в аппарат 5 и направляется на внутреннюю стенку цилиндрического корпуса аппарата 1. Скорость и гидродинамический режим подачи жидкости в аппарат регулируется с помощью автоматизированной системы управления. Изменяя скорость подачи жидкости из труба ввода жидкости в аппарат 5 на внутреннюю стенку цилиндрического корпуса аппарата 1 можно регулировать расход и начальный угол наклона относительно горизонтальной оси при течении жидкости по внутренней стенке цилиндрического корпуса аппарата 1. В зависимости от типа и времени обработки жидкости скорость ее ввода в аппарат может составлять от 5 до 20 метров в секунду. В дальнейшем, жидкость под действием сил тяжести приобретает вертикальную направленную вниз составляющую скорости и попадает на отсечное устройство, которое содержит элементы 8, 10, 11, 12, 23, 24, 25, 26, 27, 28, 29 и может разделять текущую по внутренней стенке цилиндрического корпуса аппарата 1 жидкость на две составные части. Принципы действия отсечного устройства будут изложены далее. Угол, под которым жидкость попадает на отсечное устройство определяется скоростью ввода жидкости и высотой, на которой расположены отсечные устройства по отношению к друг другу и к трубе ввода жидкости в аппарат 5. Отсечное устройство разделяет жидкость текущую по стенке на две части часть жидкости остается на стенке, часть отводится через отсечное устройство в проводящую трубу 7 и по ней жидкость выводится в горизонтальном направлении на стенку на расстоянии от 30 до 300 миллиметров ниже данного отсечного устройства, в зависимости от объема и скорости выводимой на стенку жидкости. В аппарате в зависимости от площади теплообменной поверхности между внутренней стенкой цилиндрического корпуса аппарата 1 и жидкостью текущей по данной поверхности в виде пленки, может быть расположено как одно, как несколько, так и значительное количество отсечных устройств каждое из которых заканчивается своей отдельной проводящей трубой 7, причем внешняя сторона нижней стенки 8 каждого последующего за первым отсечного устройства соприкасается с проводящей трубой 7 выходящей из предыдущего, расположенной выше в вертикальном направлении, отсечного устройства, так чтобы жидкость оставшаяся на стенке сразу после прохождения отсечного устройства могла смешиваться с жидкостью из проводящей трубы 7 соединенной с расположенным выше в вертикальном направлении, отсечным устройством с образованием зоны смешения жидкости.

Отсечные устройства закрепляются фиксированно на аппарате с помощью армирующих стержней 14 и 17, которые расположены в вертикальном направлении и параллельно внутренней стенке цилиндрического корпуса аппарата 1, при этом армирующие стержни 14 и 17 закреплены с помощью горизонтальных упоров в верхней и нижней частях цилиндрического корпуса аппарата 1. Трубы 7, которые соединены, каждая со своим отсечным устройством, также закрепляются фиксированно на аппарате с помощью армирующих стержней 15 и 16, которые расположены в вертикальном направлении и параллельно внутренней стенке цилиндрического корпуса аппарата 1, при этом армирующие стержни 15 и 16 закреплены с помощью горизонтальных упоров в верхней и нижней частях цилиндрического корпуса аппарата 1. Физическое описание создания области интенсивного смешения по всей толщине пленки жидкости, текущей внутри аппарата, выглядит следующим образом. Жидкость, текущая по стенке за счет первого отсечного устройства, разделяется на две части: первая часть продолжает двигаться по стенке, получая ускорение, направленное вниз, за счет силы тяжести, и пройдя расстояние от 0,2 до 3 метров, в зависимости от размеров аппарата, под углом от 3 до 15° к горизонтальному направлению, сталкивается со вторым потоком, который через отсечное устройство направляется в трубу 7, которая разворачивает поток жидкости в горизонтальном направлении. Сталкиваясь под небольшим углом, данные потоки не разрушают друг друга и создают поверхность вращения жидкости, в том числе от стенки к поверхности жидкости. При этом после столкновения первого и второго потоков их общее направление движения может составлять от 1° до 10° к горизонтальной оси аппарата, и далее под действием силы тяжести направление движения жидкости постепенно меняется и достигает от 3° до 15° вниз по движению, затем поток снова разделяется на две части, проходя следующее, расположенное ниже второе отсечное устройство, первый поток вновь смешивается с жидкостью из вышестоящего первого отсечного устройства и течет далее по стенке, а второй подается в следующее третье отсечное устройство, и так далее для всех установленных в аппарате отсечных устройств. Система отсечных устройств, расположенных сверху вниз на одинаковом расстоянии друг от друга, формирует режим гидродинамического течения по стенке корпуса колонного пленочного аппарата 1 для жидкости, которая постепенно стекает вниз и попадает в нижнюю часть аппарата, откуда равномерно откачивается через трубу вывода жидкости из аппарата 6.

Для работы колонного пленочного аппарата в качестве теплообменника и испарителя предусматривается обогрев внутреннего корпуса колонного пленочного аппарата 1 за счет подачи теплоносителя в область, образованную внешней стенкой цилиндрического корпуса аппарата 1 и внутренней стенкой тепловой рубашки 2, через трубу 18 для ввода в тепловую рубашку теплоносителя. Скорость движения теплоносителя в тепловой рубашке и соответственно нагрева цилиндрического корпуса аппарата 1 регулируется за счет откачки теплоносителя через трубу 19 для вывода из тепловой рубашки теплоносителя. При испарении части жидкости внутри цилиндрического корпуса аппарата 1 данная паровая смесь может быть плавно отведена из аппарата через трубу 4 с помощью насоса или самотеком. Для фиксации аппарата предусмотрены опоры 20, на которых аппарат может быть надежно закреплен на полу или на горизонтальной поверхности. В целях энергосбережения на аппарате, согласно Фиг.1 и Фиг.2, могут быть также установлены теплозащитные маты 22.

Описание работы отсечных устройств

Плавное разделение потока жидкости на внутренней стенке аппарата осуществляется с помощью отсечных устройств, показаны на Фиг.1, Фиг.2, Фиг.4, Фиг.5, Фиг.6. Отсечное устройство удобно рассмотреть на Фиг.4, Фиг.5, Фиг.6, которые троекратно увеличены по отношению к Фиг.1, Фиг 2, Фиг.3. Отсечное устройство, согласно Фиг.4, Фиг.5, Фиг.6, разделено на две части: внутреннюю часть 8, 25, 26, 27, 29 и находящуюся поверх внутренней внешнюю часть 10, 11, 12, 23, 24, 28, при этом боковые стороны отсечного устройства 8 и 10 на Фиг.6 представляют из себя стальные пластины толщиной от 2 до 10 мм расположенные так, что они расходятся межу собой, а угол расхождения между данными пластинами составляет от 20 до 30 градусов, что должно позволить жидкости, попавшей в отсечное устройство, плавно изменять траекторию своего течения, двигаясь в том числе по боковым сторонам отсечного устройства. Внешняя часть отсечного устройства 10 согласно Фиг.4 представляет из себя стальные вогнутые широкие пластины, плотно прилегающие с внешней боковой стороны к вогнутым широким пластинам 8, при этом пластины 8 и 10 представляют из себя вогнутые направляющие, на боковой стороне которых, находящейся наиболее близко к внутренней стенке 1 аппарата натянуты, и плотно закреплены тонкие металлические листы 27 и 28 соответственно таким образом, чтобы образовать закрытое пространство в виде трапеции между пластинами 8 и 10. Для того чтобы пластины 8 находились на определенном расстоянии друг от друга, они армированы наваренными толстыми металлическими распорками в виде прямоугольных пластин 22 и распорками 30 и 31, находящимися согласно Фиг.6 ниже распорок 23 и 24. Для того чтобы пластины 10 находились на определенном расстоянии друг от друга, они армированы наваренными толстыми металлическими распорками в виде прямоугольных пластин 23 и 24 согласно Фиг.6. Пластины 10 более чем в два раза длиннее, чем пластины 8, при этом пластины 8 и 10 могут смещаться относительно друг друга за счет резьбовых вентилей 11 и 12 или иных подвижных механизмов, в том числе автоматизированных. При этом пластины 10 при перемещении параллельно сторонам пластин 8, к которым они прилегают с помощью резьбовых вентилей 11 и 12, образуют полую область между тонким металлическим листом 27, закрепленным на пластине 8, тонким металлическим листом 28, закрепленным на пластине 10, и боковой поверхностью, образованной пластинами 10. Принцип работы отсечного устройства следующий Жидкость, которая течет по по внутренней стенке цилиндрического корпуса аппарата 1, попадет на металлический лист 27, который имеет плавный изгиб металлического листа 25, в месте соприкосновения данной жидкости с отсечным устройством постепенно изгибающийся перпендикулярно по отношению к направлению течения жидкости. Данный изгиб металлического листа 25 за счет своего углового положения по отношению к набегающему потоку жидкости приподнимает отсечное устройство над поверхностью данной жидкости, что в чем-то похоже на действие опущенного в воду крыла быстро плывущего катера. Далее отсечное устройство прижимается к текущей под ним жидкости с помощью механического прижимного устройства 9, прочно закрепленного на стержне 14, при этом прижимное устройство 9 представляет из себя телескопическую прижимную систему, которая состоит из перемещающихся друг относительно друга металлических трубочек, прижимной пружины и фиксаторов, на которых закреплены металлические трубочки и прижимная пружина. Металлический лист 25 и далее 27 отделяет пар и газ от жидкости, попадающей в полую область между тонкими металлическими листами 27 и 28 и боковой поверхностью пластин 10. С помощью устройств 11 и 12 вторая часть отсечного устройства 10, 11, 12, 23, 24, 28 выдвигается и погружается в пленку жидкости, образуя кромку прямоугольного сечения размерами от 50 до 200 мм в длину и от 0,3 до 20 мм в глубину, при этом точность выдвижения и погружения в пленку жидкости второй части отсечного устройства может составлять 0,1 мм.

При выдвижении отсечного устройства пленка жидкости рассекается на две части и далее оставшаяся жидкость движется по поверхности стенки, а вторая часть текущей жидкости перенаправляется в полую область между тонкими металлическими листами 27 и 28 и боковой поверхностью пластин 10 и через устройство в виде мягкой силиконовой прокладки 13, преобразующее поток жидкости из отсечного устройства в газожидкостный поток, текущий по трубе, попадает в трубу 7. Опорное устройство 29, на Фиг.2 фиксирует отсечное устройство на заданном расстоянии от трубы 7. Опорное устройство 29 представляет из себя подшипник, жестко закрепленный на стержне 17, внутренняя часть данного подшипника может вращаться вокруг вертикальной оси, находящейся в центре данного подшипника, при этом отсечное устройство закреплено на внутренней части данного подшипника. От попадания внешнего испаряющегося пара и газа опорное устройство 29 защищено силиконовой прокладкой. Преложенный способ закрепления с помощью механического прижимного устройства 9 и опорного устройства 29 позволяет отсечному устройству плавно ложиться на текущую под данным отсечным устройством по стенке аппарата жидкость и механически регулировать свое положение согласно изменению толщины данной жидкости в течение времени. Далее отсеченная форсункой модельная жидкость перенаправляется в трубу 7. В трубе 7 жидкость плавно опускается ниже и горизонтально выводится на стенку аппарата, ограниченную нижней боковой стенкой отсечного устройства 8. Далее происходит интенсивное перемешивание жидкости, текущей под разными углами, и интенсификация теплообмена и испарения в жидкости, и в том числе предотвращается осмоление и термическое разрушение, на внутренней стенке цилиндрического корпуса аппарата 1 при термической обработке данной жидкости в аппарате.

Пленочный теплообменный аппарат содержит внутренний цилиндрический корпус, закрепленную на данном корпусе тепловую рубашку, крышку, с помощью фланцевого соединения горизонтально закрепленную в верхней части на цилиндрическом корпусе, трубу для вывода газа и пара из аппарата, трубу ввода жидкости в аппарат, трубу вывода жидкости из аппарата, трубу для ввода в тепловую рубашку теплоносителя, трубу для вывода из тепловой рубашки теплоносителя, опоры, на которых аппарат может быть закреплен на полу или на горизонтальной поверхности, отличающийся тем, что на аппарате с помощью армирующих стержней, которые расположены в вертикальном направлении и закреплены с помощью горизонтальных упоров в верхней и нижней частях цилиндрического корпуса аппарата, установлены отсечные устройства, расположенные сверху вниз на одинаковом расстоянии друг от друга, и трубы, которые соединены каждая со своим отсечным устройством, причем внешняя сторона нижней стенки каждого последующего за первым отсечного устройства соприкасается с проводящей трубой, выходящей из предыдущего, расположенной выше в вертикальном направлении отсечного устройства, при этом каждое отсечное устройство разделено на две части: внутреннюю и находящуюся поверх внутренней внешнюю часть, а боковые стороны отсечного устройства представляют из себя стальные пластины, расположенные так, что они расходятся межу собой, а угол расхождения между данными пластинами составляет от 20 до 30 градусов, при этом пластины представляют из себя вогнутые направляющие, на боковой стороне которых, находящейся наиболее близко к внутренней стенке аппарата, натянуты и плотно закреплены тонкие металлические листы таким образом, чтобы образовать закрытое пространство между пластинами внутренней и внешней частей отсечного устройства, для того чтобы данные пластины находились на определенном расстоянии друг от друга они армированы толстыми металлическими распорками, при этом пластины внутренней части более чем в два раза длиннее, чем пластины внешней части, и пластины внешней части при перемещении параллельно сторонам пластин внутренней части с помощью резьбовых вентилей образуют полую область между тонким металлическим листом, закрепленным на пластине внутренней части, тонким металлическим листом, закрепленным на пластине внешней части, и боковой поверхностью, образованной пластинами внешней части, при этом металлический лист внутренней части отсечного устройства в своем начале перпендикулярен той части цилиндрического корпуса аппарата, к которой данный металлический лист находится наиболее близко, и далее резко изгибаясь, содержит дополнительный плавный изгиб, чуть больший, чем изгиб цилиндрического корпуса аппарата.