Способ получения расплавленного стекла, печь для плавления стекла, устройство для получения стеклянных изделий и способ получения стеклянных изделий

Иллюстрации

Показать всеИзобретение относится к способу получения расплавленного стекла, печи для плавления стекла, устройству для получения стеклянных изделий и способу получения стеклянных изделий. Техническим результатом изобретения является исключение пульверизации стеклобоя. Способ получения расплавленного стекла включает подачу частиц исходного материала стекла в зону ввода частиц исходного материала стекла печи для плавления стекла, причем над зоной ввода частиц исходного материала стекла формируется первая газофазная зона для перевода частиц исходного материала стекла в жидкие стеклянные частицы посредством средств нагрева; подачу кусочков стеклобоя, имеющих наименьший диаметр (А) 0,5 мм<А<30 мм, в зону ввода кусочков стеклобоя печи для плавления стекла, причем над зоной ввода кусочков стеклобоя для плавления кусочков стеклобоя в стеклянные частицы, по меньшей мере поверхность которых расплавлена, формируется посредством средств нагрева вторая газофазная зона. После чего переводят частицы исходного материала стекла в жидкие стеклянные частицы и кусочки стеклобоя в стеклянные частицы, по меньшей мере поверхности которых расплавлены в газофазной атмосфере, а затем накапливают стеклянные частицы, по меньшей мере поверхности которых расплавлены, вместе с жидкими стеклянными частицами, получаемыми из частиц исходного материала стекла, с образованием жидкого расплава стекла. 4 н. и 10 з.п. ф-лы, 12 ил.

Реферат

ОБЛАСТЬ ТЕХНИКИ

Настоящее изобретение относится к способу получения формованного стекла, который является способом получения соответствующих жидких стеклянных частиц из частиц исходных метериалов стекла и кусков стеклобоя в высокотемпературной газофазной атмосфере с образованием расплавленного стекла; печи для плавления стекла для проведения способа получения; устройству для получения стеклянных изделий с использованием печи для плавления; и способу получения стеклянных изделий, используя вышеописанный способ.

УРОВЕНЬ ТЕХНИКИ ИЗОБРЕТЕНИЯ

Каждый из патентных документов 1 и 2 описывает как печь для плавления стекла для плавления частиц исходного материала стекла в высокотемпературной атмосфере газовой фазы, так и их аккумулирование для получения расплава жидкого стекла, печь для плавления стекла с зоной ввода частиц стеклянного материала стекла и нагревательными элементами, предназначенными для образования высокотемпературной газофазной атмосферы для плавления частиц исходного материала стекла в верхней части печи для плавления стекла.

Данная печь для плавления стекла является устройством для плавления частиц исходного материала для стекла, которая подает частицы исходного материала стекла из зоны ввода внутрь печи, в высокотемпературную газофазную атмосферу, нагретую посредством нагревательных элементов, для образования жидких стеклянных частиц, для накопления жидких стеклянных частиц в нижней части печи для плавления стекла с образованием жидкого расплава стекла, временного сохранения жидкого расплава стекла в нижней части печи для плавления стекла и вывода жидкого расплава стекла. Далее такой способ получения расплавленного стекла известен как способ плавления стекла в полете. В данном способе плавления стекла в полете, по сравнению с традиционным способом плавления, использующим печи типа Siemens, возможно уменьшение потребляемой энергии на этапе плавления стекла до около одной трети для образования расплавленного стекла в короткое время и, соответственно, возможно уменьшить размер плавящей печи, не проводить регенерацию, улучшить качество, уменьшить CO2 и сократить время для смены типа стекла. Такой способ плавления стекла в полете привлекает внимание как технология, сохраняющая энергию.

Кроме того, в качестве частиц исходного материала стекла, вводимых из зоны ввода исходного материала стекла, как правило, используются частицы, содержащие смесь исходных материалов стекла и имеющие размер частиц по большей мере 1 мм. Каждую частицу частиц исходного материала стекла, вводимую в печь для плавления стекла, плавят с образованием жидких стеклянных частиц при их попадании (влетании) в высокотемпературную газофазную атмосферу, и такие жидкие стеклянные частицы падают вниз и скапливаются в нижней части печи для плавления стекла с образованием жидкого расплава стекла. Жидкие стеклянные частицы, полученные из частиц исходного материала стекла, могут представлять собой капли расплавленного стекла. Для того чтобы получить частицы расплавленного стекла из частиц исходного материала стекла в высокотемпературной атмосфере газовой фазы за короткое время, размер частиц исходного материала стекла должен быть малым, как описано выше. Далее, обычно, каждая жидкая стеклянная частица, полученная из каждой частицы исходного материала стекла должна быть частицей, имеющей, по существу, тот же состав стекла.

Почти все компоненты разложения в газовом состоянии, которые образуются, когда частицы исходного материала стекла становятся жидкими стеклянными частицами, выводятся из расплавленных стеклянных частиц и не содержатся в расплавленных стеклянных частицах, так как и частицы исходного материала стекла, и жидкие стеклянные частицы представляют собой маленькие частицы. В соответствии с этим существует риск образования пузырьков в жидком расплаве стекла, образующихся в результате накапливания жидких стеклянных частиц.

Тем временем, частицы исходного материала стекла являются частицами, имеющими в основном однообразные компоненты, и составы стекла жидких стеклянных частиц, образующихся из частиц исходного материала стекла, не отличаются друг от друга. Так как разница в составах стекла в жидких стеклянных частицах является маленькой, существует небольшой риск, что состав стекла будет различаться в частях жидкого расплава стекла, образованного посредством накопления большого количества жидких стеклянных частиц. Соответственно, способы гомогенизации, предназначенные для гомогенизации состава стекла в жидком расплаве стекла, которые требуются в традиционных печах для плавления стекла, практически не требуются в способе плавления в полете. Даже если состав стекла небольшого количества жидких стеклянных частиц отличается от остальных жидких стеклянных частиц, то, так как расплавленные стеклянные частицы имеют маленький размер частиц, область неоднородности жидкого расплава стекла, которая образуется из небольшого количества расплавленных стеклянных частиц, имеющих другой состав стекла, является малой, и такая область легко гомогенизируется и исчезает за короткое время. Таким образом, с помощью способа плавления в полете возможно уменьшить энергию нагрева, требующуюся для гомогенизации жидкого расплава стекла, и сократить время, требующееся для гомогенизации.

Печь для плавления стекла Патентного Документа 1 имеет множество дуговых электродов и/или насадок кислородных горелок в качестве нагревающих средств для создания высокотемпературной атмосферы газовой фазы, и высокотемпературная атмосфера газовой фазы, имеющая температуру по меньшей мере 1600°С создается в печи посредством термальной плазменной дуги, образуемой посредством множества дуговых электродов и/или пламени горящего кислорода, формируемого посредством сопел кислородных горелок. Посредством введения частиц исходного материала стекла в высокотемпературную газофазную атмосферу, частицы исходного материала стекла переводят в жидкие стеклянные частицы в высокотемпературной газофазной атмосфере. Далее, в качестве частиц исходного материала стекла, использующихся в Патентном Документе 1, используют частицы, имеющие размер по большей мере 0,5 мм (средневзвешенный) по причине того, что они могут быть переведены в жидкие стеклянные частицы за короткое время, и легкого рассеивания образующихся газов. Далее с точки зрения возрастания стоимости при уменьшении размера частиц исходного материала стекла и уменьшения вариации состава стекла в образующихся жидких стеклянных частицах используются частицы, имеющие размер частиц, по меньшей мере, 0,01 мм (средневзвешенный).

Печь для плавления стекла по Патентному Документу 2 имеет кислородную горелку, прикрепленную ниже верхней стенки печи для плавления стекла, в качестве средства нагрева. Кислородная горелка соединена с линией снабжения газом и линией подачи исходного материала так, что подводится газ, поддерживающий горение, имеющий концентрацию кислорода по меньшей мере 90 об.%, и исходный материал стекла. Соответственно, с помощью печи для плавления стекла возможно образовывать нисходящее пламя посредством работы кислородной горелки, подводить частицы исходного материала стекла нисходяще в пламя кислородной горелки с образованием жидких стеклянных частиц в пламени и накапливать образующиеся жидкие стеклянные частицы в нижней части печи прямо под пламенем с образованием жидкого расплава стекла.

Расплавленное стекло при 1600°С, полученное с помощью печи для плавления стекла Патентного Документа 1 или 2, подают из печи для плавления стекла в поддерживающий температуру сосуд или сосуд рафинирования и охлаждают до температуры, при которой данное стекло формуют (около 1000°С для калий-натриевого стекла). Затем данное расплавленное стекло подают в формующее средство, такое как флоат-ванна, формующая машина плавления, раскатывающая формующая машина, формующая машина выдувания или прессующая формующая машина, и формуют в стеклянные изделия, имеющие различные формы. Затем формованные стеклянные изделия охлаждают до приблизительно комнатной температуры посредством средств отжига, после чего проводят этап отрезания посредством обрезающих средств и/или другой завершающий этап в случае необходимости для производства желаемых стеклянных изделий.

Помимо всего прочего в производстве расплавленного стекла необходимо использовать частицы стеклянного боя помимо исходного материала стекла. В соответствии с вышесказанным, для того чтобы использовать на практике способ расплавления в полете, необходимо устройство, которое могло бы быть адаптировано для частиц стеклобоя.

По данной причине Патентный Документ 1 описывает способ производства расплавленного стекла, который является способом, в котором частицы стеклобоя пульверизуют до частиц, имеющих размер частиц в пределах 5 мкм, пропуская данные частицы через высокотемпературную атмосферу газовой фазы вместе с частицами исходного материала стекла и скапливая их для получения жидкого расплава стекла. Далее Патентный Документ 1 описывает способ предварительного нагрева частиц стеклобоя, которые предварительно пульверизуют до частиц с наружным размером около 5 мм при около 700°С вне печи для плавления стекла, прямого введения частиц стеклобоя в расплавленное стекло и нагрева смеси.

ДОКУМЕНТЫ ИЗВЕСТНОГО УРОВНЯ ТЕХНИКИ

ПАТЕНТНЫЕ ДОКУМЕНТЫ:

Патентный Документ 1: JP-A-2007-297239

Патентный Документ 2: JP-A-2008-290921

ОПИСАНИЕ ИЗОБРЕТЕНИЯ

ТЕХНИЧЕСКАЯ ПРОБЛЕМА

Однако в способе производства расплавленного стекла согласно Патентному Документу 1, в котором описывается технология, использующая частицы стеклобоя в сочетании, существует такая проблема, что, для того чтобы проводить частицы стеклобоя через высокотемпературную атмосферу газовой фазы вместе с другими частицами исходного материала стекла, расплавляя их, частицы стеклобоя необходимо пульверизовать до частиц, имеющих размер частиц в пределах 5 мкм, и пульверизация является сложной и требует много времени. Далее, в случае частиц стеклобоя, имеющих размер частиц более чем 0,5 мм, способ требует использования устройства для предварительного нагрева частиц стеклобоя до около 700°С в другом месте и устройства для подачи предварительно нагретых частиц стеклобоя в печь для плавления стекла при поддержании высокой температуры частиц стеклобоя. Соответственно, существует проблема усложнения устройства и повышения его стоимости.

В настоящем изобретении термин «стеклобой» подразумевает стеклобой, имеющий традиционно тот же состав стекла, что и стеклянные изделия, которые являются конечными изделиями настоящего изобретения. Данный стеклобой обычно получают на этапе получения стеклянных изделий, которые являются конечными изделиями из жидкого расплава стекла, образующегося в нижней части печи для плавления согласно настоящему изобретению. Однако стеклобой не ограничен этим, и в качестве стеклобоя на этапе получения может использоваться стеклобой, полученный на этапе изготовления других стеклянных изделий, имеющие, по существу, тот же состав стекла, который имеют стеклянные изделия, являющиеся конечными изделиями настоящего изобретения или техническим стеклобоем, получаемым на этапе использования стеклянных изделий, которые являются конечными изделиями, получаемыми согласно настоящему изобретению. Печь для плавления стекла на этапе получения других стеклянных изделий не ограничивается печью для плавления стекла, использующей способ плавления в полете.

Когда состав стекла стеклобоя в основном является тем же составом стекла, что и стекло, получаемое из частиц исходного материала стекла, состав расплавленного стекла, который является смесью жидкого стекла, образующегося из расплавленных кусочков стеклобоя, и жидкого стекла, образующегося из частиц исходного материала стекла, становится одинаковым, термическая энергия, требующаяся для гомогенизации, становится маленькой и время, требующееся для гомогенизации, становится короче. Состав стекла стеклобоя и состав стекла жидких стеклянных частиц, образующегося из частиц исходного материала стекла, предпочтительно является одинаковым. Однако так как состав стекла может немного изменяться (например, за счет испарения легколетучих компонентов стекла, таких как оксид бора) в процессе, когда жидкий расплав стекла, образованный в нижней части печи для плавления, становится стеклянными изделиями, такая небольшая разница в составе стекла является приемлемой.

Здесь, поскольку стеклобой изготавливают из материала уже формованного стекла, нагретые кусочки стеклобоя легко плавятся с образованием жидких стеклянных частиц. С другой стороны, частицы исходного материала стекла подвергаются химическим реакциям, таким как термическое разложение исходного материала для стекла (например, термическое разложение карбоната до оксида металла) и так называемой вертификации, состоящей из реакции и расплавления состава для образования стекла, с образованием жидких стеклянных частиц. Хотя частицы исходного материала стекла отличаются от кусочков стеклобоя в механизме перевода твердых частиц в расплавленные стеклянные частицы, получаемые из них жидкие стеклянные частицы в основном не отличаются по составу стекла.

Настоящее изобретение было выполнено при определенных обстоятельствах, и задачей настоящего изобретения является обеспечение способа получения расплавленного стекла, который является способом перевода стеклянных частиц исходного материала в жидкие стеклянные частицы и перевода кусочков стеклобоя, имеющих определенный размер частиц, в стеклянные частицы, по меньшей мере поверхность которых расплавлена, в высокотемпературной газофазной атмосфере и накапливания обоих типов стеклянных частиц в нижней части печи с получением жидкого расплава стекла. Кроме того, задачей настоящего изобретения является обеспечение способа получения стеклянных изделий с использованием способа получения расплавленного стекла, печи для плавления стекла для получения вышеупомянутого расплавленного стекла и устройства для получения стеклянных изделий, имеющего печь для плавления стекла.

РЕШЕНИЕ ПРОБЛЕМЫ

Для решения вышеуказанных задач настоящее изобретение обеспечивает способ получения расплавленного стекла, который является способом, переводящим частицы исходного материала стекла в жидкие стеклянные частицы в газофазной атмосфере в печи для плавления стекла и накапливающим жидкие стеклянные частицы в нижней части печи для плавления стекла с получением жидкого расплава стекла, способ включает введение кусочков стеклобоя, имеющих малый диаметр (A) 0,5 мм<А<30 мм, в газофазную атмосферу внутри печи из внешней газофазной атмосферы, при этом частицы исходного материала стекла переводятся в жидкие стеклянные частицы с образованием из кусочков стеклобоя стеклянных частиц, по меньшей мере поверхности которых расплавлены в газофазной атмосфере, и накапливание стеклянных частиц, по меньшей мере поверхности которых расплавлены, вместе с жидкими стеклянными частицами, образующимися из частиц исходного материала стекла, с получением жидкого расплава стекла. Кусочки стеклобоя, имеющие малый диаметр (А), преимущественно просеивают следующим способом. А именно, согласно настоящему изобретению используют кусочки стеклобоя, которые остаются на сите, имеющем отверстия сетки 0,5 мм, и проходят через сито, имеющее отверстия сетки 30 мм. Является достаточным, что данное сито, как правило, используется для просеивания кусочков стеклобоя, и его изготавливают из металла и имеющим отверстия. Данная характеристика является общей для кусочков стеклобоя настоящего изобретения.

Согласно настоящему изобретению возможно введение кусочков стеклобоя, которые не требуют пульверизации, в печь для плавления стекла вместе с частицами исходного материала стекла без требования предварительного нагрева для образования расплавленного стекла.

Далее, стеклянные частицы, по меньшей мере поверхность которых ликвидизирована, которые получают посредством нагрева кусочков стеклобоя в газофазной атмосфере внутри печи, являются преимущественно полностью расплавленными стеклянными частицами, которые являются частицами из полностью жидкого стекла. Посредством нагревания кусочков стеклобоя в атмосфере газовой фазы внутри печи с образованием стеклянных частиц, по меньшей мере поверхность которых расплавлена, возможно снижение падения температуры жидкого расплава стекла, даже если увеличивают количество вводимых кусочков стеклобоя.

Достаточным является то, что нагретые кусочки стеклобоя становятся стеклянными частицами, по меньшей мере поверхность которых расплавлена, в атмосфере газовой фазы, и не является необходимым то, что они становятся полностью расплавленными стеклянными частицами в атмосфере газовой фазы. Для того чтобы далее уменьшить падение температуры жидкого расплава стекла, даже если возрастает количество входящих кусочков стеклобоя, предпочтительно, чтобы частицы стеклобоя становились частицами полностью расплавленного стекла в атмосфере газовой фазы. Здесь и далее, жидкие стеклянные частицы, получаемые из стеклянных частиц исходного материала стекла, упоминаются как жидкие частицы (а), и стеклянные частицы, получаемые из кусочков стеклобоя, и по меньшей мере поверхность которых расплавлена, также относят к жидким стеклянным частицам (b).

Далее, для того чтобы решить вышеуказанные задачи, настоящее изобретение предоставляет печь для плавления стекла для перевода частиц исходного материала стекла в жидкие стеклянные частицы в атмосфере газовой фазы в печи для плавления стекла, накапливая жидкие стеклянные частицы для получения жидкого расплава стекла и выведения жидкого расплава стекла;

печь содержит зону ввода частиц исходного материала стекла, расположенную ниже участка стенки печи в верхней части печи для плавления стекла;

зону ввода кусочков стеклобоя, расположенную ниже участка стенки печи в верхней части печи для плавления стекла, для введения кусочков стеклобоя, имеющих малый диаметр (A) от 0,5 мм <А<30 мм;

средства нагрева для образования первой газофазной зоны над зоной ввода частиц исходного материала стекла в печи для плавления стекла для перевода частиц исходного материала стекла в жидкие стеклянные частицы;

средства нагрева для образования второй газофазной зоны над зоной ввода кусочков стеклобоя в печи для плавления стекла для плавления кусочков стеклобоя с образованием стеклянных частиц, по меньшей мере поверхность которых расплавлена;

нижнюю часть печи для накапливания вышеуказанных двух типов стеклянных частиц для образования жидкого расплава стекла; и

зону выведения для выведения жидкого расплава стекла.

Кусочки стеклобоя настоящего изобретения в данном случае предпочтительно остаются на сите, имеющем отверстия сетки 0,5 мм, и проходят через сито, имеющее отверстия сетки 30 мм. Зона ввода кусочков стеклобоя имеет проход для введения кусочков стеклобоя, имеющий такой размер с внутренней стороны печи через стенку печи внутрь печи.

В печи для плавления стекла под первой газофазной зоной подразумевают газофазную зону в печи, где частицы исходного материала стекла становятся жидкими стеклянными частицами, и под второй газофазной зоной подразумевают газофазную зону, которая находится в атмосфере газовой фазы в печи вне первой газофазной зоны, где кусочки стеклобоя становятся стеклянными частицами, по меньшей мере поверхность которых расплавлена. А именно, первая газофазная зона находится в части, где частицы исходного материала стекла становятся жидкими стеклянными частицами (a), и вторая газофазная зона находится в части, где кусочки стеклобоя нагревают так, что их поверхность разжижается с образованием жидких стеклянных частиц (b).

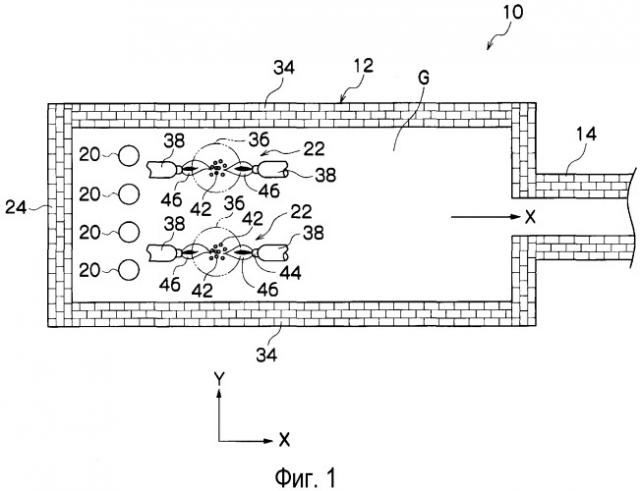

Настоящее изобретение относится к печи для плавления стекла для получения расплавленного стекла посредством использования частиц исходного материала стекла и кусочков стеклобоя в комбинации, которая является печью для плавления стекла, содержащей зону ввода частиц исходного материала стекла, зону ввода кусочков стеклобоя, средства нагрева для образования первой газофазной зоны, средства нагрева для образования второй газофазной зоны, нижнюю часть печи и зону выведения. В печи для плавления стекла по меньшей мере первая газофазная зона и по меньшей мере вторая газофазная зона образуются посредством средств нагрева с образованием газофазных зон. В первой газофазной зоне частицы исходного материала стекла становятся жидкими стеклянными частицами (a), и во второй газофазной зоне частицы стеклобоя становятся жидкими стеклянными частицами (b). В первой газофазной зоне частицы исходного материала стекла вводят из зоны ввода частиц исходного материала стекла, и во второй газофазной зоне кусочки стеклобоя вводят из зоны ввода стеклобоя. Каждую из зоны ввода частиц исходного материала стекла и зоны ввода кусочков стеклобоя располагают нисходяще от стены печи в верхней части печи для плавления стекла, и частицы исходного материала стекла и кусочки стеклобоя раздельно подают снаружи печи через стенку в верхнюю часть печи в соответствующие газофазные зоны. Жидкие стеклянные частицы (a), образованные в первой газофазной зоне, и жидкие стеклянные частицы (b), образованные во второй газофазной зоне, накапливаются в нижней части печи с образованием жидкого расплава стекла. Жидкий расплав стекла временно хранят в нижней части печи и соответственно выводят через зону выведения из печи для плавления. Здесь участок стенки печи в верхней части печи для плавления стекла подразумевает потолочную часть печи для плавления стекла и часть боковой стенки в пределах 1 м от внутренней стены потолочной части.

Когда в печи присутствует множество первых газофазных зон, соответствующие первые газофазные зоны преимущественно образуются посредством соответствующих газофазных нагревающих средств. Вторая газофазная зона образуется посредством газофазных средств нагрева, отличающихся от газофазных средств нагрева для образования первой газофазной зоны. Когда в печи находится множество вторых газофазных зон, соответствующие вторые газофазные зоны преимущественно образуются посредством соответствующих газофазных средств нагрева.

Что касается размеров кусочков стеклобоя, то размер частиц определяется так, что кусочки стеклобоя могут быть введены в печь для плавления стекла без пульверизации и предварительного нагрева. А именно, наименьший диаметр (A) кусочков стеклобоя должен быть 0,5 мм <А< 30 мм. А именно, когда используются частицы стеклобоя, имеющие наименьший диаметр (A) по большей мере 0,5 мм, требуется пульверизация, и когда используются частицы, имеющие диаметр по меньшей мере 30 мм, требуется предварительный нагрев. В настоящем изобретении кусочки стеклобоя, имеющие наименьший диаметр (A), вводят из зоны ввода кусочков стеклобоя во вторую газофазную зону в печь для нагрева кусочков стеклобоя во вторую газофазную зону в печи для нагревания кусочков стеклобоя при их падении во второй газофазной зоне, таким образом получая стеклянные частицы, по меньшей мере поверхность которых расплавлена.

В соответствии с этим посредством печи для плавления стекла настоящего изобретения возможно введение кусочков стеклобоя так, что не требуется пульверизация, вместе с частицами исходного материала стекла в печь для плавления стекла без предварительного нагрева для их плавления. В соответствии с этим возможно использовать частицы исходного материала стекла и кусочки стеклобоя в комбинации, и в соответствии с этим печь для плавления стекла является пригодной в качестве крупномасштабной печи для плавления для производства по меньшей мере десятков тонн или по меньшей мере сотен тонн стеклянных изделий в день.

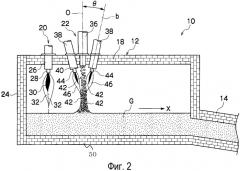

Далее, в печи для плавления стекла настоящего изобретения, первую газофазную зону и вторую газофазную зону нагревают посредством соответствующих средств для нагрева. Средства нагрева для формирования каждой газофазной зоны, являются предпочтительно по меньшей мере одним средством нагрева, выбранным из сжигающей кислород горелки для получения пламени горящего кислорода и устройства для генерации многофазной дуговой плазмы посредством по меньшей мере одной пары электродов для получения термической плазмы.

В настоящем изобретении высокотемпературная атмосфера около 2000°С может быть образована в случае использования пламени горящего кислорода посредством сжигающей кислород горелки, высокотемпературная атмосфера от 5000°С до 20000°С может быть образована в случае термической плазмы. В соответствии с этим возможен перевод частиц исходного материала стекла, попадающих в первую газофазную зону, в жидкие стеклянные частицы (a) за короткое время, и далее возможно подходящим образом нагревать кусочки стеклобоя для их перевода в жидкие стеклянные частицы (b). Здесь сжигающая кислород горелка и пара электродов может располагаться отдельно, или они могут использоваться в сочетании. Далее, в качестве сжигающей кислород горелки, используемой для формирования первой газофазной зоны, может быть использована горелка, объединенная с зоной ввода частиц исходного материала стекла. Между тем, когда сжигающая кислород горелка используется для формирования второй газофазной зоны, так как кусочки стеклобоя являются относительно большими частицами, сжигающую кислород горелку предпочтительно устанавливают отдельно от зоны ввода кусочков стеклобоя. Если зона ввода кусочков стеклобоя и сжигающая кислород горелка установлены отдельно друг от друга, каждую из них располагают близко к стенке печи так, что входящие кусочки стеклобоя падают через пламя, образованное сжигающей кислород горелкой, или через высокотемпературную атмосферу, близкую к пламени (которая является второй газофазной зоной).

Далее в печи для плавления стекла настоящего изобретения, когда средством нагрева для образования второй газофазной зоны является сжигающая кислород горелка, сжигающую кислород горелку преимущественно располагают наклонно так, что угол (θ) наклона пламени к нисходящей оси ввода кусочков стеклобоя в зоне ввода кусочков стеклобоя составляет 1°≤θ≤75°.

В настоящем изобретении, когда сжигающую кислород горелку располагают под углом 1°≤θ≤75° к оси входящих кусочков стеклобоя так, что поток пламени проходит против оси входящих кусочков стеклобоя, являющейся вертикальной осью, кусочки стеклобоя, падая из зоны ввода кусочков стеклобоя вдоль оси входящих кусочков стеклобоя, эффективно проходят сквозь пламя.

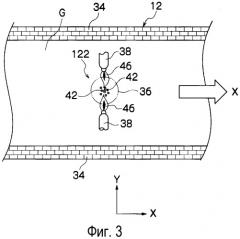

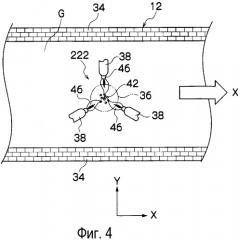

Далее в печи для плавления стекла настоящего изобретения вторая газофазная зона преимущественно образуется посредством множества средств нагрева, располагающихся вокруг зоны ввода кусочков стеклобоя в верхней части, являющейся верхней стенкой печи в верхней зоне. В качестве множества нагревающих средств, располагаемых вокруг зоны ввода кусочков стеклобоя, в частности, предпочтительными являются сжигающие кислород горелки.

С помощью конструкции, в которой множество нагревательных элементов располагают вокруг зоны ввода кусочков стеклобоя, каждый из кусочков стеклобоя, падающий сквозь вторую газофазную зону, эффективно нагревается посредством высокой температуры, генерируемой с помощью множества средств нагрева, при этом каждый кусочек достаточно нагревается до установления температуры на поверхности по меньшей мере 1000°С и имеет тенденцию к образованию полностью жидких частиц стекла, имеющих вязкость по большей мере 1000 Па·с. Нет необходимости в дальнейшем нагреве кусочков стеклобоя до высокой температуры с образованием жидких стеклянных частиц, имеющих высокую температуру, равную температуре жидких стеклянных частиц (a). Например, по меньшей мере 1400°С эквивалентно температуре жидких стеклянных частиц (a) или жидкого расплава стекла, образованных посредством скапливания данных частиц, имеющих вязкость по большей мере 100 Па·с. Однако делая температуру жидких стеклянных частиц (b) близкой к температуре жидких стеклянных частиц (a), температура жидких стеклянных частиц (b) становится близкой к температуре жидкого расплава стекла, посредством чего неоднородность температуры жидкого расплава стекла в силу смешения жидких стеклянных частиц (b) может быть уменьшена для увеличения гомогенности жидкого расплава стекла.

Далее, в печи для плавления стекла по настоящему изобретению в конструкции для образования второй газофазной зоны посредством множества нагревающих элементов средства нагрева предпочтительно располагают концентрично вокруг зоны ввода частиц стеклобоя с предварительно заданным интервалом.

Согласно вышеописанной конструкции возможен равномерный нагрев каждого из кусочков стеклобоя, попадающего во вторую газофазную зону посредством концентрично расположенных средств нагрева. Соответственно, возможно переводить большинство кусочков стеклобоя в жидкие стеклянные частицы (b), которые являются полностью жидкими, для дальнейшего увеличения гомогенности жидкого расплава стекла.

Далее, в печи для плавления стекла по настоящему изобретению зона ввода частиц стеклянного сырьевого материала и зона ввода кусочков стеклобоя предпочтительно располагаются в разных положениях вдоль направления потока жидкого расплава стекла, вдоль которого жидкий расплав стекла, образующийся в нижней части печи, течет по направлению к зоне выведения.

Далее в печи для плавления стекла настоящего изобретения множество зон ввода частиц исходного материала стекла располагают вдоль направления, по существу, перпендикулярного к направлению потока жидкого расплава стекла, вдоль которого жидкий расплав стекла, сформированный на дне печи, течет по направлению к зоне выведения.

Далее в печи для плавления стекла по настоящему изобретению предпочтительно, чтобы множество зон ввода частиц исходного материала стекла были расположены вдоль направления, по существу, перпендикулярного к направлению потока жидкого расплава стекла, так, что образуется столбец множества зон введения частиц исходного материала стекла и множество таких столбцов располагаются в различных зонах вдоль направления потока жидкого расплава стекла.

Далее в печи для плавления стекла настоящего изобретения предпочтительным является, что одну или множество зон ввода кусочков стеклобоя располагают вдоль направления, по существу, перпендикулярного к направлению потока жидкого расплава стекла, вдоль которого жидкий расплав стекла, образованный в нижней части печи, течет по направлению к зоне выведения, при этом множество зон ввода кусочков стеклобоя располагают вдоль направления потока жидкого расплава стекла, и данные зоны ввода кусочков стеклобоя располагают вдоль направления потока жидкого расплава стекла в положениях, отличных от положения зон ввода частиц исходного материала стекла.

В дальнейшем настоящее изобретение относится к плавящей печи, пригодной для использования в качестве крупномасштабной печи для плавления, достигающей производительности стеклянных изделий, по меньшей мере, сотен тонн за день, кроме того, настоящее изобретение использует кусочки стеклобоя, имеющие определенный размер частиц. Данная печь для плавления имеет специфичное расположение зоны ввода частиц исходного материала стекла и зоны ввода кусочков стеклобоя. Расположение зоны ввода частиц исходного материала стекла и зоны ввода кусочков стеклобоя эквивалентно расположению первой газофазной зоны и второй газофазной зоны в атмосфере печи.

Для достижения вышеописанной печи крупномасштабного производства необходимо увеличение входящего количества частиц исходного материала стекла и кусочков стеклобоя. Однако, в печи для плавления, имеющей первую газофазную зону и вторую газофазную зону, возможность нагрева средств нагрева для образования каждой газофазной зоны ограничена. В соответствии с этим, когда количество частиц исходного материала стекла или кусочков стеклобоя увеличивают для введения в каждую газофазную зону, энергия нагрева на единицу количества частиц исходного материала стекла или частиц стеклобоя уменьшают для понижения температуры жидких стеклянных частиц (a) или получаемых жидких стеклянных частиц (b), и как результат существует риск того, что температура жидкого расплава стекла упадет. Кроме того, так как средства для нагрева также являются средствами нагрева для нагревания внутреннего пространства печи для плавления для предотвращения падения температуры жидкого расплава стекла на дне печи для поддержания определенной температуры. В соответствии с этим, когда пропорцию энергии нагрева, использующуюся для образования вышеупомянутых жидких стеклянных частиц, увеличивают, становится сложным поддерживать температуру печи.

Для того чтобы справиться с данной проблемой, в данном варианте выполнения настоящего изобретения множество первых газофазных зон и множество вторых газофазных зон формируют в печи для плавления. При такой конструкции без увеличения количества частиц исходного материала стекла или кусочков стеклобоя для каждой газофазной зоны увеличивают входящее количество частиц исходного материала стекла и кусочков стеклобоя. С помощью данного способа, при достижении эффективности нагрева частиц исходного материала стекла или кусочков стеклобоя, предотвращается падение температуры печи или температуры жидкого расплава стекла, получая печь для плавления крупномасштабного типа.

В дальнейшем, жидкие стеклянные частицы (a) отличаются от жидких стеклянных частиц (b) историей нагрева, и они обычно явно отличаются по качеству. Жидкий расплав стекла, образованный двумя типами данных жидких стеклянных частиц, которые отличаются по качеству, становится в итоге гомогенным жидким расплавом стекла. Для эффективного получения гомогенного жидкого расплава стекла предпочтительным является эффективное смешивание двух типов жидких стеклянных частиц, которые отличаются по качеству, во время накопления жидких стеклянных частиц.

При этих обстоятельствах в варианте выполнения настоящего изобретения первую газофазную зону и вторую газофазную зону размещают в шахматном порядке. В данном способе смесь обоих типов жидких стеклянных частиц, скапливающихся на дне печи, равномерно выводят, уменьшая неоднородность жидкого расплава стекла во время накапливания жидкого стекла. В дальнейшем с помощью размещения множества столбцов первой газофазной зоны и второй газофазной зоны в шахматном порядке возможно в дальнейшем уменьшить неоднородность жидкого расплава стекла во время накапливания жидкого стекла.

В дальнейшем для решения вышеописанной задачи настоящее изобретение предоставляет устройство для получения стеклянных изделий, включающее печь для плавления стекла, формующие средства для формования расплавленного стекла, которые располагаются в нижней части зоны выведения печи для плавления стекла и средства отжига для отжига формованного стекла.

В дальнейшем для решения вышеописанной задачи настоящее изобретение обеспечивает способ получения стеклянных изделий, включающий этап плавления стекла с получением расплавленного стекла посредством способа плавления стекла, этап формования расплавленного стекла и этап отжига сформованного стекла.

ПОЛЕЗНЫЙ ЭФФЕКТ НАСТОЯЩЕГО ИЗОБРЕТЕНИЯ

Как описано выше, посредством способа получения расплавленного стекла и печи для плавления стекла настоящего изобретения возможно введение кусочков стеклобоя в печь для плавления стекла без необходимости в пульверизации вместе с частицами исходного материала стекла без предварительного нагрева для их плавления.

В дальнейшем в устройстве для получения стеклянных изделий и способе получения стеклянных изделий настоящего изобретения становится возможным плавить частицы исходного материала стекла и кусочки стеклобоя в крупномасштабной печи для плавления посредством печи для плавления стекла и спо