Способ циклического газового азотирования штампов из сталей для горячего деформирования

Иллюстрации

Показать всеИзобретение относится к области металлургии, а именно к химико-термической обработке, в частности к циклическому газовому азотированию легированных сталей с применением нанотехнологий, и может быть использовано при изготовлении штампов из сталей для горячего деформирования, работающих при высоких температурах в условиях горячего деформирования, прессования и ударных нагрузок. Проводят нагрев в интервале температур T=550-590oC, затем осуществляют попеременную подачу воздуха и аммиака при времени подачи воздуха, большем времени подачи аммиака, в течение цикла с образованием в течение каждого цикла паров воды, обеспечивающих получение на поверхности упомянутых штампов оксидных пленок, имеющих электрический заряд, и обеспечивающих формирование структуры, состоящей из слоя наночастиц нитридов железа и монолитного слоя металлокерамики в виде оксикарбонитридов. Затем осуществляют выдержку и последующее охлаждение вместе с печью. В частных случаях осуществления изобретения при объеме печи 0,5 л время цикла составляет 50 с. Обеспечивается снижение теплопроводности поверхности штампов из сталей для горячего деформирования и повышение их разгаростойкости и теплостойкости. 1 з.п. ф-лы, 1 табл., 2 ил., 6 пр.

Реферат

Изобретение относится к области металлургии, а именно, к химико-термической обработке, в частности, к циклическому газовому азотированию легированных сталей с применением нанотехнологий, и может быть использовано при изготовлении штампов из сталей для горячего деформирования, работающих при высоких температурах в условиях горячего деформирования, прессования и ударных нагрузок.

Известен способ азотирования изделий из легированных сталей, включающий их нагрев до температуры насыщения Т=500°-600°С в инертной атмосфере с последующей выдержкой в насыщающей газообразной среде. Выдержку изделий осуществляют попеременно в атмосфере воздуха, а затем в атмосфере аммиака (см. патент РФ №2367715, МПК С23С 8/34, опубл. 20.09.2011).

Недостатками известного способа являются формирование на поверхности изделий упрочненного слоя только на базе твердых растворов легирующих элементов и большая длительность процесса, обусловленная замедленной диффузией азота в процессе насыщения через поверхностный окисный слой.

Наиболее близким к заявляемому способу по технической сущности является принятый в качестве прототипа способ обработки стальных изделий в газообразной среде, включающий их нагрев до температуры Т=450°-780°С в атмосфере аммиака, выдержку изделий осуществляют раздельно в атмосферах аммиака и воздуха с образованием кислорода воздуха в течение цикла, при этом на поверхности изделий формируется слой, состоящий из оксидных и нитридных фаз железа и соответствующих легирующих элементов (см. патент РФ №2367716, МПК С23С 8/34, опубл. 20.09.2009).

Недостатком данного способа является присутствие в процессе азотирования ингибиторной оксидной пленки, которая образуется на поверхности изделий из-за присутствия кислорода воздуха, что тормозит образование слоя наночастиц металлокерамик. Отсутствие слоя наночастиц и высокая теплопроводность слоя химических соединений не позволяет применять данный способ к штампам для горячего деформирования, работающих при высоких температурах и ударных нагрузках, так как из-за высокой теплопроводности поверхности происходит образование разгарных трещин и выкрашивание упрочненного слоя в процессе эксплуатации штампов.

Технической задачей, решаемой настоящим изобретением, является создание на поверхности штампов в результате процесса азотирования структуры, состоящей из слоя наночастиц нитридов железа и монолита металлокерамик в виде оксикарбонитридов, обеспечивающих снижение теплопроводности поверхности штампов из сталей для горячего деформирования и повышение их разгаростойкости и теплостойкости. Решение поставленной технической задачи достигается тем, что в способе циклического газового азотирования штампов из сталей для горячего деформирования, включающем нагрев до заданной температуры, выдержку и последующее охлаждение вместе с печью, согласно изобретению нагрев проводят в интервале температур Т=550-590°C, затем осуществляют попеременную подачу воздуха и аммиака при времени подачи воздуха большем времени подачи аммиака в течение цикла с образованием в течение каждого цикла паров воды, обеспечивающих получение на поверхности упомянутых штампов оксидных пленок, имеющих электрический заряд, и обеспечивающих формирование структуры, состоящей из слоя наночастиц нитридов железа и монолитного слоя металлокерамики в виде оксикарбонитридов. В частном случае, при объеме печи 0,5 л время цикла составляет 50 с.

Решение поставленной технической задачи достигается благодаря тому, что в процессе газового азотирования циклически меняют состав насыщающей среды, который позволяет в процессе азотирования при пониженных температурах нагрева Т=550°÷590°C получить слой наночастиц и монолитного слоя металлокерамик на поверхности штампов, что, в свою очередь, снижает теплопроводность поверхности и повышает их разгаростойкость и теплостойкость. Это достигается за счет попеременной подачи в заданных временных соотношениях в цикле насыщающей атмосферы, а именно воздуха и аммиака, что способствует образованию в течение каждого цикла паров воды, участвующих в создании на поверхности штампов оксидных пленок, имеющих электрический заряд. В результате формируется структура азотированного слоя, состоящая из слоя наночастиц нитридов железа и монолитного слоя металлокерамик в виде оксикарбонитридов, а также наночастиц нитридов легирующих элементов и азота в твердом растворе под ними.

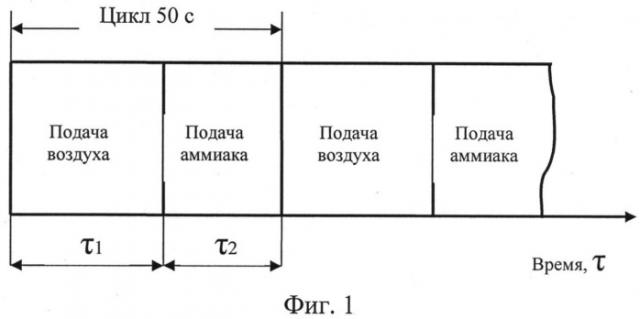

Изобретение поясняется чертежами, где на фиг.1 приведена циклограмма, поясняющая порядок подачи газовых компонентов насыщающей атмосферы при азотировании, а на фиг.2 изображена микроструктура азотированного слоя штамповой стали, прошедшая циклическую обработку по данному способу.

Способ циклического газового азотирования штампов из сталей для горячего деформирования заключается в процессе циклического газового азотирования с использованием воздуха и аммиака, включающего нагрев до заданной температуры, выдержку и последующее охлаждение вместе с печью. Согласно изобретению процесс циклического газового азотирования ведут при нагреве в интервале температур Т-550°-590°С при попеременной подаче воздуха и аммиака в заданных временных соотношениях в цикле с образованием в течение каждого цикла паров воды, участвующих в создании на поверхности штампов электрически заряженных каталитических оксидных пленок, способствующих в результате формированию структуры, состоящей из слоя нанопорошка и монолита металлокерамик.

Способ газового азотирования штампов из сталей для горячего деформирования реализуется следующим образом.

В процессе азотирования при попеременной подаче воздуха и аммиака в заданных временных соотношениях в цикле компоненты стали взаимодействуют с кислородом паров воды, образующиеся в течение каждого цикла при взаимодействии аммиака с воздухом, длительность которого составляет 50 с на 0,5 л печи. Образованию паров воды способствует попеременная подача воздуха и аммиака в каждом цикле в заданном соотношении по времени, а именно, τ1 - подача воздуха и τ2 - подача аммиака (см. фиг.1), причем τ1>τ2. Подачу воздуха и аммиака регулирует и поддерживает в автоматическом режиме вычислительный комплекс установки. Данное соотношение воздуха и аммиака в цикле, при котором происходит образование паров воды, было определено опытным путем. Таким образом, при взаимодействии компонентов стали с кислородом паров воды образуется окисел, при этом атом кислорода отдает свои электроны металлу, в этой связи, внешняя поверхность адсорбированной оксидной пленки заряжена положительно, а внутренняя - отрицательно. Так образуется электрически заряженный каталитический оксидный слой FexOy.

В процессе азотирования при диссоциации аммиак распадается на отрицательно заряженные ионы азота и водород. Когда заряд внешней пленки положительный, ионы азота ускоренно проникают сквозь оксидную пленку FexOy. В данном случае пленка является каталитической, что способствует образованию протяженного слоя химических соединений, которые по составу могут быть классифицированы как металлокерамика - композит из комплексных соединений переходных металлов (железа и легирующих элементов -Cr, W, Мо, V) с азотом, углеродом, кислородом, т.е. оксикарбонитридов, имеющих структуру фаз внедрения.

Таким образом, формируется структура азотированного слоя, состоящая из слоя нанопорошка нитридов железа и монолита металлокерамик - оксикарбонитридов и наночастиц нитридов легирующих элементов и азота в твердом растворе под ними (см. фиг.2). Общая толщина азотированного слоя составляет 400…450 мкм.

Металлокерамический слой обладает минимальной теплопроводностью, что, как было выше отмечено, является необходимым условием для повышения сопротивления термической усталости и гашения механических воздействий при горячем деформировании. Исключается контакт горячего металла с металлом матрицы штампа, стальная матрица штампа не успевает нагреваться до высоких температур, за счет этого на поверхности штампов не образуются разгарные трещины, таким образом, увеличивается теплостойкость поверхности. Протяженный подслой зоны внутреннего азотирования, в свою очередь, отвечает за эксплуатационную стойкость поверхности штампов.

Предлагаемый способ по сравнению с прототипом опробован на штампе из среднелегированной стали для горячего деформирования 4Х4М2 ВФС, поверхность которого была предварительно очищена на гидропескоструйной установке и обезжирена. Осуществимость и преимущества предлагаемого способа представлены ниже на примерах.

Примеры:

1. Обработка штампа из стали 4Х4М2 ВФС по способу,

изложенному в прототипе. Штамп нагревали в печи до температуры Т=590°С в разделенных средах аммиака и воздуха с образованием кислорода воздуха, выдерживали в данной среде, затем охлаждали в печи. Значения твердости и общей толщины слоя керамик приведены в таблице.

2÷6. Обработка штампа из стали 4Х4М2 ВФС по предлагаемому способу. Штамп нагревали в печи до соответствующей температуры Т=520°С, 550°С, 570°С, 590°С, 620°С при последующей попеременной подаче газовых компонентов в заданных временных соотношениях, а именно воздуха - τ1 и аммиака - τ2 (время цикла 50 с на 0,5 л печи) с образованием паров воды, выдерживали в данной среде, причем время выдержки для каждого состава атмосферы контролировалось установкой с помощью специальной программы, затем охлаждали в печи. Значения твердости, толщины слоя нанопорошка и общей толщины слоя керамик приведены в таблице.

| Таблица | |||||

| № примера | Режим азотирования | Толщина слоя нанопорошка керамик, мкм | Общая толщина слоя керамик, мкм | Твердость HV, кгс/мм2 | |

| Т, °С | τ, час | ||||

| 1. Прототип | 590 | 3 | 20…30 | 1100…1300 | |

| 2. Предлагаемый способ | 520 | 3 | 15 | 25 | 700…1200 |

| 3. Предлагаемый способ | 550 | 3 | 25…30 | 50…55 | 500…1000 |

| 4. Предлагаемый способ | 570 | 3 | 35…40 | 75…80 | 500…1000 |

| 5. Предлагаемый способ | 590 | 3 | 50…55 | 90…95 | 500…1000 |

| 6. Предлагаемый способ | 620 | 3 | 30…35 | 60…70 | 300…800 |

Из таблицы видно, что вновь заявляемый способ по сравнению с прототипом позволяет в результате азотирования при циклической попеременной подаче в заданных временных соотношениях воздуха и аммиака получать на поверхности штампов из сталей для горячего деформирования слой нанопорошка и монолита металлокерамик. Размер частиц нанопорошка составляет 20…70 нм. Слой подобного состава обладает пониженной теплопроводностью, что способствует повышению разгаростойкости и теплостойкости поверхности штампов. Это является перспективным для увеличения стойкости штампового инструмента для горячего деформирования.

При температуре менее 550°С получается недостаточная общая толщина слоя металлокерамик с более высокой твердостью, что повышает хрупкость поверхности, при температуре более 590°С толщина слоя металлокерамик и твердость заметно уменьшаются. Это связано, прежде всего, с диссоциацией, коагуляцией, нарушением когерентности и постепенным распадом химических соединений азота с железом и легирующими элементами, что не приемлемо для данного способа, поэтому оптимальный интервал температур процесса азотирования был выбран Т=550°-590°С.

Таким образом, азотирование штампов из сталей для горячего деформирования по предлагаемому способу позволяет получить на поверхности штампов в результате процесса азотирования структуру, состоящую из слоя нанопорошка и монолита металлокерамик, обеспечивающую снижение теплопроводности поверхности штампов и повышение их разгаростойкости и теплостойкости.

1. Способ циклического газового азотирования штампов из сталей для горячего деформирования, включающий нагрев до заданной температуры, выдержку и последующее охлаждение вместе с печью, отличающийся тем, что нагрев проводят в интервале температур T=550-590oC, затем осуществляют попеременную подачу воздуха и аммиака при времени подачи воздуха, большем времени подачи аммиака, в течение цикла с образованием в течение каждого цикла паров воды, обеспечивающих получение на поверхности упомянутых штампов оксидных пленок, имеющих электрический заряд, и обеспечивающих формирование структуры, состоящей из слоя наночастиц нитридов железа и монолитного слоя металлокерамики в виде оксикарбонитридов.

2. Способ по п.1, отличающийся тем, что при объеме печи 0,5 л время цикла составляет 50 с.