Пресс-форма для изготовления контейнеров из термопластического материала методом вытяжки и выдувания

Иллюстрации

Показать всеПресс-форма (10) для выдувания с кулачковым регулирующим устройством для выполнения поднутрений предназначена для крепления ручек в контейнере, изготовленном из пластического материала. Обеспечивается механический тип крепления ручки к контейнеру посредством поднутрений к корпусу контейнера. Кулачковая система (3) позволяет решить проблемы, связанные с выполнением поднутрений, на этапе подачи воздуха, необходимого для изготовления контейнера. Для выполнения нескольких поднутрений в контейнере используется кулачковая система с несколькими независимыми исполнительными устройствами (1, 2), связанная с перемещением вставок (16, 17). Указанная система также применима к пресс-формам для выдувания с несколькими формующими полостями. При этом пазы (14, 15), в которые вставлены толкатели (8, 9), спрофилированы так, чтобы обеспечить различное время введения, или различные траектории поступательного перемещения или различные скорости поступательного движения двух вставок (16, 17). Технический результат, достигаемый при использовании пресс-формы по изобретению, заключается в исключении дефектов при соединении ручки с контейнером, и исключении некачественного формирования зон поднутрений, приводящего к ненадежности крепления ручки к контейнеру. 6 з.п. ф-лы, 8 ил.

Реферат

Область изобретения

Настоящее изобретение относится к пресс-форме для изготовления контейнеров из термопластического материала методом вытяжки и выдувания, имеющей устройство для выполнения одного или нескольких поднутрений в контейнерах, чтобы вставить ручки.

Известный уровень техники

Известны пресс-формы для выдувания контейнеров из термопластического материала, например из полиэтилентерефталата (ПЭТ) или других материалов, используемых в подобном технологическом процессе, имеющие устройства для выполнения поднутрений в контейнерах, чтобы вставить ручки. Известные устройства содержат клин, который перемещается под действием исполнительного устройства, перемещая в свою очередь две вставки, которые создают одну или две выемки в профиле бутылки. В процессе операции выдувания стенка бутылки под действием сжатого воздуха поджимается, охватывая две указанные выемки, таким образом формируется поднутрение(я). Поступательное движение клина активируется, например, пневматически или механически, и применяется пружина для возврата поршня в нерабочее положение. Применение пружины, обеспечивающей возврат клина в нерабочее положение, несомненно, является недостатком устройства, поскольку пружины рассчитаны на определенное количество гарантированных рабочих циклов. Характерной особенностью является необходимость зацепления пружины, обеспечивающей перемещение, что, несомненно, сказывается на безупречности работы устройства. Бесспорно, что система, в которой все движущиеся части приводятся в нерабочее состояние только и исключительно посредством возвратных пружин, требует больших затрат энергии, необходимой для обеспечения поступательного движения всего механизма.

Еще одним недостатком указанного устройства является то, что оно обеспечивает только одновременное поступательное движение обеих вставок в пресс-форме. Как следствие, при изготовлении бутылок определенной формы отмечается неравномерное распределение материала и возникновение градиентов температур на различных участках стенки бутылки, например в зонах, предназначенных для поднутрений, что является причиной образования дефектов в контейнере, таком как бутылка, во время технологического цикла, обусловленного потенциальными возможностями оборудования. Дефекты могут проявляться в виде, например, перфорации зон, предназначенных для поднутрений, или в виде нежелательных белых пятен в указанных зонах, а также может наблюдаться некачественное формирование зон поднутрений, приводящее к ненадежности крепления ручки, в результате чего отформованная бутылка подлежит отбраковке.

В документе WO 2006/051182 А1 описывается пример кулачкового регулирующего устройства, используемого при выполнении одного или нескольких поднутрений, предназначенных для крепления ручки на ПЭТ бутылке, которое имеет упомянутые недостатки.

В связи с вышесказанным, имеется потребность в пресс-форме, имеющей устройство для выполнения одного или нескольких поднутрений, позволяющее устранить вышеупомянутые недостатки.

Раскрытие изобретения

Основная задача настоящего изобретения состоит в том, чтобы предложить пресс-форму для выдувания, содержащую устройство, которое позволяет выполнять поднутрения при изготовлении контейнера из термопластического материала.

Указанная задача решается посредством пресс-формы для выдувания контейнеров из термопластического материала, содержащей согласно пункту 1 формулы изобретения одну или несколько формующих полостей, каждая из которых включает по меньшей мере две полуформы, одна из которых снабжена двумя подвижными вставками для выполнения поднутрений, при этом вставки в процессе работы приспособлены перемещаться возвратно-поступательно между выдвинутым положением в одну или несколько формующих полостей и втянутым положением; и два кулачка для перемещения вставок, установленных с возможностью перемещения под действием исполнительных устройств.

Преимуществом кулачковых штоков является большая гибкость в работе, прежде всего потому, что исключаются пружинные системы, применяемые согласно известным техническим решениям. В техническом решении согласно изобретению не используется приложение силы, необходимой для «преодоления» силы противодействия одной или нескольких пружин, при этом, несомненно, снижается энергопотребление оборудования при проведении каждого отдельного технологического цикла. Во всех устройствах любого типа, механического, электронного или другого типа, уменьшение количества деталей непосредственно повышает надежность объекта.

Дополнительное преимущество кулачкового регулирующего устройства состоит в том, что перемещение кулачков выполняется посредством обычного исполнительного устройства, и, соответственно, нет ограничений в использовании исполнительных устройств другого типа, например пневматического, электромеханического и т.д., поскольку устройство, стимулирующее перемещение, разработано как обособленная конструкция по отношению к корпусу пресс-формы.

Другим признаком, имеющим не второстепенное значение, является наличие рабочих контактов между кулачками и соответствующими деталями. Фактически, обеспечивается равномерный контакт с деталью по всей направляющей поверхности кулачка. Это способствует равномерному износу соответствующих деталей и обеспечивает большую надежность в работе, а также продлевает срок эксплуатации устройства.

С другой стороны, использование двух кулачков обеспечивает ряд преимуществ. Дифференцированная регулировка двух указанных кулачков обеспечивает возможность введения двух вставок в полости двух полуформ в различное время. Соответственно, устраняются проблемы, возникающие из-за неоднородного распределения материала и перепадов температур в процессе выполнения двух указанных поднутрений. В частности, решаются вышеупомянутые проблемы, возникающие на этапе введения вставок при изготовлении бутылки.

Дополнительное преимущество, связанное с использованием двух отдельных управляющих кулачков, состоит в том, что в соответствии с требованиями заказчика имеется возможность установить степень проникновения вставок в полость, а также проводить регулирование во времени. Использование переменной величины позволяет дистанционно вносить изменения в технологический процесс, исключая всевозможные ручные вмешательства в систему, в соответствии с типом ручек, которые будут вставлены, благодаря чему можно изменять конечный продукт простой регулировкой длины хода каждого исполнительного устройства и изменением скорости действия исполнительных устройств во время цикла выдувания.

Другое преимущество применения кулачков состоит в том, что имеется возможность параллельного размещения пресс-форм для расширения процесса производства. При параллельном размещении нескольких пресс-форм можно регулировать перемещение нескольких вставок, используя только описанные ранее необходимые для перемещения исполнительные устройства, таким образом имеется возможность одновременно изготавливать несколько контейнеров.

Также преимуществом изобретения является использование нескольких полуформ, что дает возможность при видоизменении профиля кулачка изготавливать контейнеры с различными ручками за счет изменения глубины введения вставки в одной системе. В частности, если имеется в наличии четыре формы, можно создать, например, до четырех систем крепления ручек, и, таким образом, если требуется, можно изготовить четыре типа контейнеров при проведении каждого отдельного технологического цикла.

Краткое описание чертежей

Дополнительные признаки и преимущества настоящего изобретения будут более понятны из подробного описания предпочтительных, но не исключительных вариантов осуществления пресс-формы для выдувания пластиковых бутылок со ссылкой на прилагаемые чертежи.

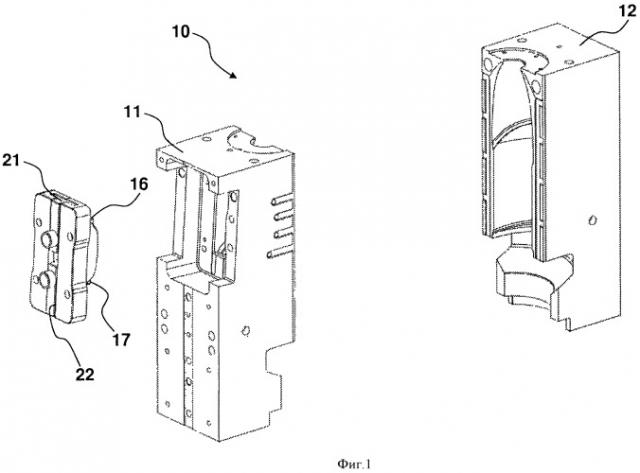

Фиг.1 - вид в перспективе разобранной пресс-формы с одной полостью согласно изобретению.

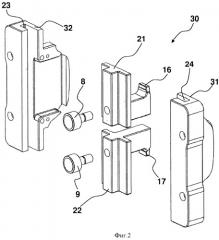

Фиг.2 - увеличенное аксонометрическое изображение деталей пресс-формы согласно изобретению.

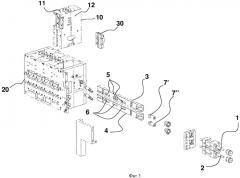

Фиг.3 - аксонометрическое изображение разобранной пресс-формы согласно другому варианту осуществления изобретения.

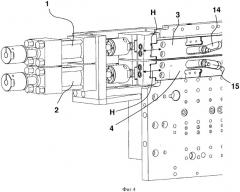

Фиг.4 - увеличенное изображение деталей частично собранной пресс-формы, представленной на фиг.3.

Фиг.5 - увеличенное изображение деталей частично собранной пресс-формы, представленной на фиг.3.

Фиг.6 - увеличенное изображение деталей частично собранной пресс-формы, представленной на фиг.3.

Фиг.7 - увеличенное изображение деталей частично собранной пресс-формы, представленной на фиг.3, находящейся в первом рабочем положении

Фиг.8 - увеличенное изображение деталей частично собранной пресс-формы, представленной на фиг.3, находящейся во втором рабочем положении, которое отличается от первого положения, показанного на фиг.7.

Подробное описание предпочтительного варианта осуществления изобретения

На фиг.3 представлена пресс-форма 10 для выдувания, содержащая две полуформы 11 и 12. Для изготовления некоторых вариантов бутылок или контейнеров с дном особой формы, например вогнутой формы, дополнительно используется третий элемент пресс-формы, а именно основание 13. Пресс-форма 10 помещена в каркас 20, обычно используемый для закрепления пресс-форм, имеющих несколько формующих полостей.

Хотя представленный вариант пресс-формы предназначен для выдувания бутылок, предполагается, что изобретение имеет отношение к пресс-форме для выдувания контейнера любой формы, в котором должны быть выполнены поднутрения, предназначенные для ручек или подобных элементов. Хотя пресс-форма согласно изобретению, главным образом, предназначена для изготовления контейнеров методом вытяжки и выдувания, применяемым обычно в производстве ПЭТ контейнеров, предполагается, что пресс-форма согласно изобретению также применима при изготовлении изделий из пластиков других типов, которые формуются методом вытяжки и выдувания.

Два исполнительных устройства 1, 2 приводят в действие два кулачка 3, 4, которые совершают возвратно-поступательное движение. Предусмотрена механическая опора, которая необходима для сопряжения исполнительных механизмов с остальной частью регулируемой кулачковой системы. Исполнительные устройства 1, 2 посредством двух соединительных элементов 7', 7'' соединяются с двумя указанными кулачками 3, 4, которые могут быть сформированы как удлиненные пластины, штоки или бруски, имеющие на своих сторонах соответствующие пазы. Посредством пазов 6 кулачки 3 и 4 сопрягаются с конструкцией пресс-формы 10, и во время скользящих движений кулачков при проведении технологического процесса на пресс-форму 10 оказывается усилие. Профилированные пазы 14, 15 на противоположной стороне кулачков 3 и 4 предназначены для ограничения движения толкателей, например пальцев 8, 9, составляющих единое целое со скользящими деталями 21, 22, несущими вставки. Движение пальцев 8, 9 в профилированных пазах 14 и 15 кулачков 3 и 4 передается вставкам 16, 17. Указанные профилированные пазы 14 и 15 кулачков 3 и 4 обращены к вставкам 16, 17. Во время операции выдувания указанные вставки выполняют поднутрения в бутылках, служащие посадочными местами, обеспечивающими крепление ручек. Пальцы 8, 9 действуют как толкатели в соответствии с расположением кулачков при работе пресс-формы. Шарикоподшипники или роликоподшипники, предпочтительно, предусматриваются на каждом пальце, и, в особенности, в местах контакта с профилированными пазами кулачков, чтобы по возможности максимально снизить износ, возникающий при трении между поверхностями при возвратно-поступательном движении.

Скользящие детали 21 и 22 способны скользить по двум направляющим 23 и 24, выполненным в двух опорных элементах 31 и 32, которые введены в полость полуформы 11. Эти опорные элементы 31, 32 формируют опору для вставок 16 и 17.

Работа пресс-формы для выдувания согласно изобретению описана ниже.

Два указанных исполнительных устройства 1, 2 приводят в движение «вперед-назад» два указанных кулачка посредством двух упомянутых выше соединительных элементов. Кулачки 3, 4 перемещаются горизонтально в направлении стрелок Н. При горизонтальном перемещении кулачков пальцы, которые находятся в профилированных пазах кулачков, обеспечивают вертикальное перемещение вставок 16, 17. Таким образом, горизонтальное перемещение кулачков преобразуется в вертикальное перемещение вставок, что позволяет точно выполнить поднутрения.

Глубина проникновения вставок в полость полуформ 11 зависит от формы профилированных пазов, выполненных в кулачках 3, 4, и регулируется длиной хода кулачка, обеспечиваемого исполнительными устройствами 1 и 2.

Указанный способ регулировки при изготовлении контейнеров обеспечивает много преимуществ. Прежде всего, имеется возможность регулировать, как момент введения, так и скорость введения вставок 16, 17 в полость полуформы. Это позволяет оптимизировать процесс изготовления контейнера, так как исключаются проблемы, связанные с кристаллизацией пластикового материала из-за неточного введения вставок 16, 17 в полуформы и последующим более или менее быстрым охлаждением участков контейнера в местах контакта со вставками 16, 17 или рядом с ними, и проблемы, связанные с неправильным выполнением посадочных мест (поднутрений) для ручек, как описано ранее.

В наиболее предпочтительных вариантах пресс-формы только одна из вставок, как предусматривается, будет перемещаться вперед, например нижняя вставка 17, чтобы выполнить одно поднутрение, необходимое для крепления ручек определенного типа.

При проведении технологического процесса, как описано ранее, вставки свободно скользят в соответствии с контуром, который определяется профилированными пазами кулачков и/или ходом исполнительных устройств. Поскольку отсутствуют возвратные пружины для кулачков или вставок, нет необходимости в приложении усилий для растяжения возвратных пружин, таким образом, повышается общая эффективность работы исполнительного устройства для перемещения вставок 16, 17.

1. Пресс-форма (10) для выдувания контейнеров из пластических материалов, содержащая одну или несколько формующих полостей, каждая из которых включает по меньшей мере две полуформы (11, 12), одна из которых снабжена двумя подвижными вставками (16, 17) для выполнения поднутрений, выполненными с возможностью возвратно-поступательного перемещения между выдвинутым положением в одну или несколько формующих полостей и втянутым положением, отличающаяся тем, что снабжена двумя кулачками для перемещения двух вставок (16, 17), установленными с возможностью перемещения под действием исполнительных устройств и выполненными в виде вытянутых брусков, на одной стороне которых имеются профилированные пазы (14, 15), в которые вставлены толкатели (8, 9), составляющие единое целое с двумя вставками (16, 17), причем пазы (14, 15) спрофилированы так, чтобы обеспечить различное время введения, или различные траектории поступательного движения или различные скорости поступательного движения двух вставок (16, 17).

2. Пресс-форма по п.1, отличающаяся тем, что обе вставки (16, 17) размещены в одной из двух полуформ (11, 12).

3. Пресс-форма по п.2, отличающаяся тем, что траектории поступательного движения двух вставок (16, 17) в пресс-форме отличаются.

4. Пресс-форма по п.2, в которой скорости поступательного движения двух вставок (16, 17) в пресс-форме различны.

5. Пресс-форма по любому из п.п.1-4, отличающаяся тем, что исполнительные устройства (1, 2) являются гидравлическими.

6. Пресс-форма по любому из п.п.1-4, отличающаяся тем, что толкатели представляют собой пальцы (8, 9).

7. Пресс-форма по п.5, отличающаяся тем, что толкатели представляют собой пальцы (8, 9).