Способ обработки смазкой для пресс-формы, пресс-форма, способ изготовления антиотражающей пленки, устройство для обработки смазкой для пресс-формы и устройство для промывки/просушки пресс-формы

Иллюстрации

Показать всеНастоящее изобретение относится к способу обработки смазкой пресс-формы. Техническим результатом заявленного изобретения является исключение неравномерного нанесения смазки на поверхность пресс-формы, имеющей пористый слой оксида алюминия поверх своей поверхности. Технический результат достигается способом обработки смазкой для пресс-формы, который содержит этап предоставления смазывающего средства для пресс-формы и пресс-формы, которая имеет пористый слой оксида алюминия поверх своей поверхности. Причем смазывающее средство для пресс-формы содержит фтористое соединение, которое имеет способность смазывания пресс-формы, и растворитель. Этап нанесения поверх поверхности пресс-формы растворителя, который способен растворять фтористое соединение. И этап нанесения смазывающего средства для пресс-формы поверх поверхности пресс-формы согласно способу покрытия распылением. 7 з.п. ф-лы, 12 ил., 5 табл.

Реферат

ОБЛАСТЬ ТЕХНИКИ

[0001] Настоящее изобретение относится к способу обработки смазкой пресс-формы, пресс-форме, способу изготовления антиотражающей пленки, устройству для обработки смазкой для пресс-формы и устройству для промывки и просушки пресс-формы. В данном описании "пресс-форма" включает в себя пресс-формы, которые служат для использования при различных способах обработки (штамповка и литье), и иногда называется как матрица. Пресс-форма может быть также использована для печати (в том числе для наноимпринтинга).

УРОВЕНЬ ТЕХНИКИ

[0002] Устройства отображения для использования в телевизорах, сотовых телефонах и т.д. и оптических элементах, таких как линзы для камеры и т.д., обычно выбирают антиотражающий метод для того, чтобы снизить отражение поверхности и увеличить количество света, пропущенного через нее. Это происходит потому, что когда свет пропускается через границу раздела между средами с разными коэффициентами преломления, например когда свет падает на границу раздела между воздухом и стеклом, количество пропущенного света уменьшается из-за, например, френелевского отражения, таким образом, ухудшая видимость.

[0003] Антиотражающий метод, который получил внимание в последние годы, представляет собой образование поверх поверхности подложки очень небольшого неровного рисунка, в котором интервал углубленных участков или возвышающихся участков является не больше, чем длина волны видимого света (A= от 380 нм до 780 нм) (см. патентные документы 1-4). Двумерный размер возвышающегося участка неровного рисунка, который выполняет антиотражающую функцию, является не меньше чем 10 нм и меньше чем 500 нм.

[0004] В этом методе используются принципы так называемой микрорельефной структуры. Коэффициент преломления для света, который падает на подложку, непрерывно меняется вдоль направления глубины углубленных участков или возвышающихся участков от коэффициента преломления среды, на которую падает свет, до коэффициента преломления подложки, тогда как отражение диапазона длины волны, который подвергается антиотражению, предотвращается.

[0005] Микрорельефная структура является полезной в том, что она способна выполнять антиотражающую функцию с малой зависимостью угла падения в пределах широкого диапазона длин волн, также как и в том, что она применима к некоторому количеству материалов, и что неровный рисунок может быть непосредственно образован на подложке. В этой связи антиотражающая пленка (или антиотражающая поверхность) с высокими эксплуатационными характеристиками может быть предоставлена при низкой стоимости.

[0006] В качестве способа образования микрорельефной структуры обращалось внимание на использование анодированного пористого слоя оксида алюминия, который получен посредством анодирования алюминия (патентные документы 2-4).

[0007] Теперь кратко описывается анодированный пористый слой оксида алюминия, который получают посредством анодирования алюминия. Традиционно способ образования пористой структуры посредством анодирования получал внимание как простой способ для создания микропор нанометрового масштаба (очень маленьких) в форме круглого столбика в упорядоченном расположении. Основа погружается в кислотный электролитический раствор из серной кислоты, щавелевой кислоты, фосфорной кислоты или тому подобного или щелочной электролитический раствор, и это используется в качестве анода при приложении напряжения, что вызывает окисление и растворение. Окисление и растворение одновременно продвигается поверх поверхности основы для образования оксидной пленки, которая имеет микропоры поверх своей поверхности. Микропоры, которые образованы в форме круглого столбика, ориентированы вертикально к оксидной пленке и показывают самоорганизованную упорядоченность при определенных условиях (напряжение, тип электролита, температура и т.д.). Таким образом, этот анодированный пористый слой оксида алюминия предполагается для применения к широкому разнообразию функциональных материалов.

[0008] Пористый слой оксида алюминия, образованный при определенных условиях, включает в себя ячейки в форме правильного шестиугольника, которые находятся в плотноупакованном расположении, если смотреть в направлении, перпендикулярном поверхности пленки. Каждая из ячеек имеет микропору в ее центре. Данное расположение микропор является периодическим. Ячейки образованы в результате локального растворения и роста покрытия. Растворение и рост покрытия одновременно продвигаются к низу микропор, которое называется как барьерный слой. Как известно, размер ячеек, т.е. интервал между смежными микропорами (расстояние между центрами), приблизительно в два раза толще барьерного слоя и приблизительно пропорционален напряжению, которое прикладывается во время анодирования. Также известно, что диаметр микропор зависит от типа, концентрации, температуры и т.д. электролитического раствора, но обычно около 1/3 размера ячеек (длина самой длинной диагонали ячейки, если смотреть в направлении, вертикальном поверхности пленки). Такие микропоры пористого оксида алюминия могут формировать расположение, которое имеет высокую упорядоченность (периодичность) при конкретных условиях, размещение с упорядоченностью, ухудшенной до некоторой степени в зависимости от условий, или неупорядоченное (непериодическое) расположение.

[0009] Патентный документ 2 раскрывает способ производства антиотражающей пленки (антиотражающей поверхности) с использованием матрицы, которая имеет анодированную пористую пленку оксида алюминия поверх своей поверхности.

[0010] Патентный документ 3 раскрывает метод образования конических углублений с непрерывно изменяющимися диаметрами пор посредством повторения анодирования алюминия и процесса увеличения диаметра пор.

[0011] Заявитель настоящей заявки раскрывает в патентном документе 4 метод образования антиотражающей пленки с использованием слоя оксида алюминия, в котором очень маленькие углубленные участки имеют ступенчатые боковые поверхности.

[0012] Как описано в патентных документах 1, 2 и 4, посредством предоставления неравномерной структуры (макроструктуры), которая больше, чем микрорельефная структура (микроструктура), в дополнение к микрорельефной структуре антиотражающая пленка (антиотражающая поверхность) может быть обеспечена антибликовой функцией. Двумерный размер возвышающегося участка неравномерной структуры, которая способна выполнять антиотражающую функцию, составляет не меньше чем 1 мкм и меньше чем 100 мкм. Все раскрытия патентных документов 1, 2 и 4 включены в настоящей документ посредством ссылки.

[0013] Использование анодированной пористой пленки оксида алюминия может способствовать изготовлению пресс-формы, которая используется для образования микрорельефной структуры поверх поверхности (в дальнейшем в этом документе "микрорельефная пресс-форма"). В частности, как описано в патентных документах 2 и 4, когда поверхность анодированной алюминиевой пленки, так как она образована, используется в качестве пресс-формы без какой-либо модификации, достигается огромный эффект снижения стоимости изготовления. Структура поверхности микрорельефной пресс-формы, которая способна образовывать микрорельефную структуру, в настоящем документе называется как "инвертированная микрорельефная структура".

[0014] В известном способе изготовления антиотражающей пленки с использованием микрорельефной пресс-формы используют фотоотверждаемую смолу. Сначала фотоотверждаемая смола наносится поверх подложки. Затем неровная поверхность микрорельефной пресс-формы, которая подверглась обработке смазкой для пресс-формы, прижимается вплотную к фотоотверждаемой смоле в вакууме, тем самым неравномерная структура на поверхности микрорельефной пресс-формы заполняется фотоотверждаемой смолой. Затем фотоотверждаемая смола в неравномерной структуре облучается ультрафиолетовым светом, так что фотоотверждаемая смола отверждается. В дальнейшем микрорельефная пресс-форма отделяется от подложки, тем самым отвержденный слой фотоотверждаемой смолы, на который была перенесена неравномерная структура микрорельефной пресс-формы, был образован поверх поверхности подложки. Данный способ производства антиотражающей пленки с использованием фотоотверждаемой смолы раскрыт, например, в патентном документе 4.

[0015] В качестве обработки смазкой для пресс-формы пресс-формы, которая имеет пористый слой оксида алюминия для использования в производстве антиотражающей пленки, например, патентный документ 5 описывает выполнение обработки смазкой для пресс-формы посредством применения фтористого смазывающего средства для пресс-формы согласно способу покрытия распылением.

Список цитируемой литературы

Патентная литература

[0016] Патентный документ 1: Выложенная патентная публикация Японии № 2001-517319 национальной фазы PCT.

Патентный документ 2: Выложенная патентная публикация Японии № 2003-531962 национальной фазы PCT.

Патентный документ 3: Выложенная патентная публикация Японии № 2005-156695.

Патентный документ 4: WO 2006/059686.

Патентный документ 5: WO 2008/001847.

СУЩНОСТЬ ИЗОБРЕТЕНИЯ

Техническая проблема

Однако автор настоящего изобретения попытался нанести смазывающее средство для пресс-формы поверх микрорельефной пресс-формы согласно способу покрытия распылением и обнаружил проблему при однообразном выполнении обработки смазкой для пресс-формы, такую как наличие неравномерного нанесения смазывающего средства для пресс-формы.

[0018] Эта проблема не ограничена микрорельефной пресс-формой, но является общей проблемой среди пресс-форм, которые имеют поверх их поверхностей пористый слой оксида алюминия, который имеет мелкие углубленные участки субмикронного порядка.

[0019] Одной из главных целей настоящего изобретения является предоставить способ выполнения обработки смазкой для пресс-формы, который не вызывает неравномерное нанесение, даже когда способ покрытия распылением используется при нанесении смазывающего средства для пресс-формы поверх поверхности пресс-формы, которая имеет пористый слой оксида алюминия поверх своей поверхности.

Решение проблемы

[0020] Способ обработки смазкой для пресс-формы настоящего изобретения включает в себя этапы, на которых: (a) предоставляют смазывающее средство для пресс-формы и пресс-форму, которая имеет пористый слой оксида алюминия поверх своей поверхности, причем смазывающее средство для пресс-формы содержит фтористое соединение, которое имеет способность смазывания пресс-формы, и растворитель; (b) наносят поверх поверхности пресс-формы растворитель, который способен растворять фтористое соединение; и (c) после этапа (b) наносят смазывающее средство для пресс-формы поверх поверхности пресс-формы согласно способу покрытия распылением.

[0021] В одном варианте осуществления, растворитель, используемый на этапе (b), является таким же, как растворитель, содержащийся в смазывающем средстве для пресс-формы.

[0022] В одном варианте осуществления, растворителем, содержащимся в смазывающем средстве для пресс-формы, является фтористый растворитель.

[0023] В одном варианте осуществления, этап (c) выполняется в атмосфере растворителя, который способен растворять фтористое соединение.

[0024] В одном варианте осуществления, способ дополнительно включает в себя этап (d) ополаскивания поверхности пресс-формы после этапа (c).

[0025] В одном варианте осуществления, способ дополнительно включает в себя этап (e) горячей сушки поверхности пресс-формы между этапом (c) и этапом (d).

[0026] В одном варианте осуществления, способ дополнительно включает в себя этап (f) промывки поверхности пресс-формы между этапом (a) и этапом (b).

[0027] В одном варианте осуществления, этап (f) выполняют с использованием двухжидкостного сопла.

[0028] В одном варианте осуществления, пористый слой оксида алюминия имеет инвертированную микрорельефную структуру поверх своей поверхности, причем инвертированная микрорельефная структура имеет множество углубленных участков, двумерный размер которых, наблюдаемый в направлении нормали к поверхности, составляет не меньше чем 50 нм и меньше чем 500 нм.

[0029] Пресс-форма согласно настоящему изобретению включает в себя пористый слой оксида алюминия поверх поверхности своей поверхности, при этом пресс-форма обработана смазкой для пресс-формы, согласно любому из вышеописанных способов обработки смазкой для пресс-формы.

[0030] Способ изготовления антиотражающей пленки согласно настоящему изобретению включает в себя этапы, на которых: предоставляют вышеописанную пресс-форму и изделие; и облучают УФ-отверждаемую смолу, предоставленную между пресс-формой и поверхностью изделия, с помощью ультрафиолетового света, тем самым отверждая УФ-отверждаемую смолу.

[0031] Устройство обработки смазкой для пресс-формы настоящего изобретения, являющееся устройством для выполнения обработки смазкой для пресс-формы поверхности пресс-формы и включающее в себя: сопло смазывающего средства для пресс-формы, предназначенное для нанесения смазывающего средства для пресс-формы поверх поверхности пресс-формы, причем смазывающее средство для пресс-формы содержит фтористое соединение, которое имеет способность смазывания пресс-формы, и растворитель; сопло растворителя, предназначенное для нанесения поверх поверхности пресс-формы растворителя, который способен растворять фтористое соединение; камеру нанесения, которая обеспечена соплом смазывающего средства для пресс-формы и соплом растворителя; и ванну для растворителя, в которой содержится растворитель, который способен растворять фтористое соединение, при этом растворитель в ванне для растворителя испаряется для образования атмосферы растворителя в камере нанесения и, после того как растворитель нанесен посредством сопла растворителя поверх поверхности пресс-формы, сопло смазывающего средства для пресс-формы распыляет смазывающее средство для пресс-формы поверх поверхности пресс-формы в камере нанесения.

[0032] Устройство промывки/просушки настоящего изобретения, являющееся устройством для выполнения промывки и просушки поверхности пресс-формы и включающее в себя: промывочное сопло, предназначенное для нанесения промывочного раствора поверх поверхности пресс-формы; и секцию подачи газа, которая имеет множество отверстий выброса для подачи газа на поверхность пресс-формы, причем секция подачи газа выполнена с возможностью подачи газа на часть поверхности пресс-формы, которая была промыта промывочным раствором из промывочного сопла, тем самым просушивая данную часть, при этом множество отверстий выброса расположены в разных рядах.

[0033] В одном варианте осуществления, устройство дополнительно включает в себя выступающую секцию, предоставленную между промывочным соплом и секцией подачи газа, причем выступающая секция продолжается от поверхности секции подачи газа, которая имеет множество отверстий выброса, к поверхности пресс-формы, при этом выступающая секция имеет отверстие для впуска плавающего аэрозоля.

[0034] В одном варианте осуществления, способ дополнительно включает в себя этап (g), после этапа (f), просушки поверхности пресс-формы.

[0035] В одном варианте осуществления, способ дополнительно включает в себя этап (h), после этапа (g), горячей сушки поверхности пресс-формы.

[0036] В одном варианте осуществления, способ дополнительно включает в себя этап (i), после этапа (d), просушки поверхности пресс-формы.

[0037] В одном варианте осуществления, способ дополнительно включает в себя этап (j), после этапа (i), горячей сушки поверхности пресс-формы.

[0038] В одном варианте осуществления, способ дополнительно включает в себя этап (k), после этапа (j), выполнения внешнего визуального осмотра поверхности пресс-формы.

Полезные эффекты изобретения

[0039] Настоящее изобретение предоставляет способ выполнения обработки смазкой для пресс-формы, не вызывающий неравномерное нанесение, даже когда способ покрытия распылением используется при нанесении смазывающего средства для пресс-формы поверх поверхности пресс-формы, которая имеет пористый слой оксида алюминия поверх своей поверхности.

КРАТКОЕ ОПИСАНИЕ ЧЕРТЕЖЕЙ

[0040] На фиг. 1 (a)-(h) показаны схематичные представления для иллюстрирования способа обработки смазкой для пресс-формы согласно варианту осуществления настоящего изобретения.

На Фиг. 2 (a)-(c) показаны схематичные представления для иллюстрирования способа обработки смазкой для пресс-формы согласно варианту осуществления настоящего изобретения.

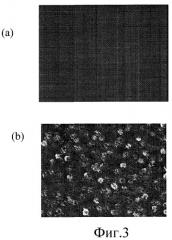

На Фиг. 3 (a) показано микроскопическое изображение антиотражающей пленки, изготовленной с использованием микрорельефной пресс-формы, которая подвергалась обработке смазкой для пресс-формы согласно способу обработки смазкой для пресс-формы примера 1 согласно изобретению. На (b) показано микроскопическое изображение антиотражающей пленки, изготовленной с использованием микрорельефной пресс-формы, которая подвергалась обработке смазкой для пресс-формы согласно способу обработки смазкой для пресс-формы сравнительного примера 1.

На Фиг. 4 (a) показано схематичное представление устройства 80 для обработки смазкой для пресс-формы. На (b) показано схематичное представление микрорельефной пресс-формы 100 в виде вала, для иллюстрирования отклонения направления длинной оси микрорельефной пресс-формы 100 от вертикального направления.

На Фиг. 5 (a)-(d) показаны микроскопические изображения посторонних веществ, прилипших на поверхности микрорельефной пресс-формы.

На Фиг. 6 (a)-(b) показаны микроскопические изображения поверхности микрорельефной пресс-формы до промывки и после просушки, соответственно.

На Фиг. 7 (a)-(c) показаны схематичные представления для иллюстрирования функции удаления посторонних веществ с использованием воды с нанопузырьками озона.

На Фиг. 8 показано схематичное представление устройства 300 для обработки смазкой для пресс-формы.

На Фиг. 9 (a) показано схематичное представление секции 320 предварительной промывки. На (b) показано схематичное представление секции 330 обработки покрытия. На (c) показано схематичное представление секции 340 осмотра.

На Фиг. 10 (a) показано схематичное представление устройства 90 для промывки/просушки. На (b) показана схема, схематично показывающая внутреннюю поверхность периметра секции 94 подачи газа и выступающей секции 96.

На Фиг. 11 (a)-(e) показаны схемы для иллюстрирования способа изготовления микрорельефной пресс-формы 100.

На Фиг. 12 показан схематичный вид в поперечном разрезе для иллюстрирования этапа изготовления антиотражающей пленки с использованием микрорельефной пресс-формы 100.

ОПИСАНИЕ ВАРИАНТОВ ОСУЩЕСТВЛЕНИЯ

[0041] В дальнейшем в данном документе способ обработки смазкой для пресс-формы согласно варианту осуществления настоящего изобретения описывается со ссылкой на чертежи, хотя настоящее изобретение не ограничено вариантами осуществления, представленными ниже в качестве примера. Описание ниже содержит пример, где обработка смазкой для пресс-формы выполняется на микрорельефной пресс-форме. Следует отметить, что "микрорельефная пресс-форма" включает в себя, например, микрорельефную пресс-форму в виде плоской пластины и микрорельефную пресс-форму в виде вала.

[0042] В дальнейшем в этом документе способ обработки смазкой для пресс-формы микрорельефной пресс-формы согласно варианту осуществления настоящего изобретения описывается со ссылкой на Фиг. 1(a)-1(h). На фиг. 1 (a)-(h) показаны схематичные представления для иллюстрирования способа обработки смазкой для пресс-формы согласно варианту осуществления настоящего изобретения.

[0043] Сначала, как показано на Фиг. 1(a), предоставлена микрорельефная пресс-форма 100 в виде вала. Использование микрорельефной пресс-формы 100 в виде вала имеет преимущество в том, например, что антиотражающая пленка может быть эффективно изготовлена серийно согласно способу рулонной подачи. Микрорельефная пресс-форма 100 имеет пористый слой оксида алюминия, который имеет множество углубленных участков поверх своей поверхности. Двумерный размер множества углубленных участков при наблюдении в направлении нормали к поверхности составляет не меньше чем 50 нм и меньше чем 500 нм. Микрорельефная пресс-форма 100 получается посредством повторения анодирования и травления алюминия согласно, например, способам, описанным в патентных документах 3 и 4, упомянутых выше. Способ изготовления микрорельефной пресс-формы 100 будет описан далее.

[0044] Микрорельефная пресс-форма 100 в виде вала предпочтительно расположена в прямостоящем положении, так что направление длинной оси является в общем параллельным вертикальному направлению, как показано на Фиг. 1(a), например. Когда микрорельефная пресс-форма 100 в виде вала расположена в прямостоящем положении, текучесть смазывающего средства для пресс-формы, наносимого поверх поверхности периметра микрорельефной пресс-формы 100, улучшается. Другими словами, смазывающее средство для пресс-формы более легко распространяется.

[0045] Затем микрорельефная пресс-форма 100 промывается. Посредством промывки микрорельефной пресс-формы 100, удаляется остаточное постороннее вещество, например. Также, как будет далее описано, посредством промывки микрорельефной пресс-формы 100 эффект обработки смазкой для пресс-формы может быть улучшен по сравнению со случаем, где она не промыта.

[0046] Согласно исследованиям, проведенным автором настоящего изобретения, когда обработка смазкой для пресс-формы была выполнена на микрорельефной пресс-форме, которая была оставлена на воздухе на длительный период времени после изготовления, достаточная способность смазывания пресс-формы не была получена в некоторых случаях. Представляется, что неудача в получении достаточной способности смазывания пресс-формы объясняется образованием гидрата поверх поверхности пористого слоя оксида алюминия микрорельефной пресс-формы, как описано ниже. В дальнейшем в этом документе описание содержит пример, где водный раствор щавелевой кислоты используется в качестве электролитического раствора для анодирования. На поверхности пористого слоя оксида алюминия сразу после анодирования существуют водный оксид алюминия, хелат алюминия-щавелевой кислоты и оксалат (см. http://www.alumite.co.jp/CAT/syusan.htm). Когда микрорельефная пресс-форма оставлена на воздухе, вещества, присутствующие поверх поверхности, вызывают реакцию с влагой в атмосфере, так что образуется гидрат оксида алюминия или карбоновая кислота, которая происходит из оксалата. Когда гидрат оксида алюминия (например, бомит) образуется на поверхности анодированной оксидной пленки, прилипание поверхности ухудшается (см., например, "the state of the art in the surface treatment technology for aluminum architecture materials", Technical Information Pamphlet, Nihon Anodizing Co., Ltd., ноябрь 2009, стр. 14). Вследствие этого, как описано выше, делается вывод, что на части поверхности микрорельефной пресс-формы, на которой образован гидрат, фтористое соединение со способностью смазывания пресс-формы, которое содержится в смазывающем средстве для пресс-формы, которое будет описано далее, имеет ухудшенное прилипание. В результате делается вывод, что даже если было нанесено смазывающее средство для пресс-формы на часть, на которой был образован гидрат, достаточная способность смазывания пресс-формы не была получена.

[0047] Даже когда микрорельефная пресс-форма оставлена на воздухе на длительный период времени после изготовления, прилипание фтористого соединения к поверхности может быть улучшено посредством промывки поверхности микрорельефной пресс-формы для удаления гидрата. Вследствие этого эффект обработки смазкой для пресс-формы может быть улучшен по сравнению со случаем, где обработка смазкой для пресс-формы выполняется без промывки. Как будет описано далее, когда обработка смазкой для пресс-формы выполняется на микрорельефной пресс-форме, которая была оставлена на воздухе, например, на 48 часов после изготовления, предпочтительно промывать микрорельефную пресс-форму до того, как наносится смазывающее средство для пресс-формы.

[0048] На этапе промывки, например, как показано на Фиг. 1(b), промывочный раствор, распыляемый из сопла 62a спрыска, передвигающегося вдоль направления длинной оси микрорельефной пресс-формы 100 (направление, указанное стрелкой на Фиг. 1(b)) поверх поверхности периметра микрорельефной пресс-формы 100, тем самым микрорельефная пресс-форма промывается. На этом этапе микрорельефная пресс-форма 100 вращается вдоль направления периметра, так что промывочный раствор может быть нанесен по всей поверхности периметра микрорельефной пресс-формы 100. Используемым промывочным раствором может быть, например, чистая вода, вода с пониженным содержанием электролитических ионов, моющее средство, органический растворитель (например, ацетон) или фосфорная кислота. Примеры способа промывки в отличие от промывки с помощью спрыска включают в себя, например, промывку проточной водой, промывку погружением и электростатический способ создания воздушно-влажностной среды. В случае промывки погружением микрорельефная пресс-форма 100, погружаемая в промывочный раствор, может быть подвергнута ультразвуковой волне (ультразвуковая промывка).

[0049] В качестве альтернативы может быть выполнена сухая промывка. Сухой промывкой может быть, например, способ облучения пресс-формы с помощью эксимерного УФ-света или способ облучения пресс-формы с помощью плазмы, сгенерированной при атмосферном давлении или O2-плазмы.

[0050] Промывка может быть реализована посредством использования множественных способов из вышеупомянутых способов промывки. Например, пресс-форма может быть погружена в фосфорную кислоту и в дальнейшем промыта с помощью текущей чистой воды. Следует отметить, что как будет описано далее, для того чтобы улучшить эффект обработки смазкой для пресс-формы, в частности, предпочитается промывка с помощью воды с пониженным содержанием электролитических ионов или промывка с помощью фосфорной кислоты.

[0051] Затем, когда необходимо, поверхность микрорельефной пресс-формы 100 может быть просушена. Как показано на Фиг. 1(c), пресс-форма может быть просушена, например, посредством подачи сжатого воздуха на пресс-форму, используя воздушный шабер 64a. Пресс-форма может быть просушена подачей N2. В качестве альтернативы поверхность микрорельефной пресс-формы 100 может быть просушена с использованием вакуумной сушилки.

[0052] После того как поверхность микрорельефной пресс-формы 100 просушена, может быть использована горячая сушка (термическая обработка). Посредством выполнения горячей сушки жидкие капли микронного порядка, прилипшие на поверхности микрорельефной пресс-формы 100, или жидкие капли порядка нескольких сотен нанометров, которые захвачены во множестве углубленных участков поверх поверхности пористого слоя оксида алюминия, могут быть удалены. Например, микрорельефная пресс-форма 100 может быть нагрета в чистой печи (например, при 150°C в течении 30 минут). В качестве альтернативы, нагретый сухой воздух может быть подан на пресс-форму. В качестве еще одной альтернативы может быть использован нагреватель дальнего инфракрасного диапазона.

[0053] Затем выполняются нанесение растворителя и нанесение смазывающего средства для пресс-формы. Используемым смазывающим средством для пресс-формы может быть фтористое смазывающее средство для пресс-формы, содержащее фтористое соединение, которое имеет способность смазывания пресс-формы, и растворитель. Используемым фтористым смазывающим средством для пресс-формы может быть, например, FluoroSurf, изготовленный посредством фтористой технологии. FluoroSurf может быть, например, FluoroSurf FG-5010Z130-0.1. FluoroSurf FG-5010Z130-0.1 содержит перфтороктилэтилакрилат гомополимер в качестве фтористого соединения и разбавитель ZV (гидрофторэфир) в качестве растворителя. Например, в FluoroSurf FG-5010Z130-0.1 концентрация перфтороктилэтилакрилат гомополимера составляет 0,1%.

[0054] Нанесение растворителя может быть реализовано, например, посредством использования распылительного сопла 52, которое является подвижным вдоль направления длинной оси микрорельефной пресс-формы 100, согласно способу покрытия распылением как показано на Фиг. 1(d). На этом этапе микрорельефная пресс-форма 100 вращается так, что растворитель может быть нанесен по всей поверхности периметра микрорельефной пресс-формы 100. Наносимым растворителем в настоящем документе может быть, например, вышеупомянутый разбавитель ZV. Разбавитель ZV доступен исходя из фтористой технологии, например. Следует отметить, что растворителем может не быть растворитель, содержащийся в смазывающем средстве для пресс-формы, но может быть растворитель, который способен растворять фтористое соединение, которое содержится в смазывающем средстве для пресс-формы и которое имеет способность смазывания пресс-формы, такой как Vertrel XF, изготовляемый корпорацией Du Pont-Mitsui Fluorochemicals Co., Ltd.

[0055] Смазывающее средство для пресс-формы наносится поверх поверхности микрорельефной пресс-формы 100, на которую был нанесен растворитель, согласно способу покрытия распылением. Например, смазывающее средство для пресс-формы наносится с использованием распылительного сопла 54, которое является подвижным вдоль направления длинной оси микрорельефной пресс-формы 100, как показано на Фиг. 1(d). На этом этапе микрорельефная пресс-форма 100 вращается так же, как на этапе нанесения растворителя, так что смазывающее средство для пресс-формы может быть нанесено по всей поверхности периметра микрорельефной пресс-формы 100. Когда обработка выполняется от верхнего конца к нижнему концу микрорельефной пресс-формы 100, смазывающее средство для пресс-формы может быть распылено из распылительного сопла 54, тогда как растворитель распыляется из распылительного сопла 52. В этом случае распылительное сопло 52 и распылительное сопло 54 держатся отдельно друг от друга посредством заданного промежутка и передвигаются параллельно длинной оси. Следует отметить, что каждое из распылительного сопла 52 и распылительного сопла 54 может быть независимо передвинуто так, чтобы смазывающее средство для пресс-формы наносилось после того, как был нанесен растворитель.

[0056] В случае где смазывающее средство для пресс-формы наносится поверх поверхности пористого слоя оксида алюминия микрорельефной пресс-формы согласно способу покрытия распылением, обработка смазкой для пресс-формы не может быть выполнена однообразно в некоторых случаях, таких как наличие неравномерного нанесения смазывающего средства для пресс-формы, как будет описано далее. Одной из возможных причин этой проблемы является то, что когда используется способ покрытия распылением, до того как капли смазывающего средства для пресс-формы, выброшенные из распылительного сопла, достигнут поверхности пресс-формы, часть растворителя в каплях смазывающего средства для пресс-формы испаряется, так что фтористое соединение, содержащееся в смазывающем средстве для пресс-формы, может легко выделиться. Согласно способу обработки смазкой для пресс-формы в соответствии с вариантом осуществления настоящего изобретения, растворитель был нанесен поверх поверхности пористого слоя оксида алюминия микрорельефной пресс-формы до того, как нанесено смазывающее средство для пресс-формы. Вследствие этого фтористое соединение в каплях смазывающего средства для пресс-формы, которые достигли поверхности, разбавляется, так что фтористое соединение может быть диффундировано поверх поверхности до того, как испарится растворитель. Вследствие этого обработка смазкой для пресс-формы может быть обеспечена без образования неравномерного нанесения. Этап нанесения растворителя и этап нанесения смазывающего средства для пресс-формы будет описан подробно в дальнейших разделах.

[0057] Как будет описано далее, нанесение смазывающего средства для пресс-формы предпочтительно выполняется в атмосфере растворителя. Посредством выполнения нанесения смазывающего средства для пресс-формы в атмосфере растворителя испарение растворителя подавляется, так что фтористое соединение, которое имеет способность смазывания пресс-формы, распространяется более легко.

[0058] Если, в частности, растворитель является опасным, устройство 63 местной вытяжки предпочтительно предоставляется над микрорельефной пресс-формой 100, как показано на Фиг. 1(d), так что нанесение растворителя может быть выполнено пока отводится газ.

[0059] Затем поверхность микрорельефной пресс-формы 100 подвергается горячей сушке. Посредством горячей сушки поверхности реакция между поверхностью пористого слоя оксида алюминия микрорельефной пресс-формы 100 и фтористым соединением может быть усилена. Например, горячая сушка выполняется с использованием нагревателя 66, как показано на Фиг. 1(e). Следует отметить, что процесс горячей сушки, выполняемый в настоящем документе, может быть выполнен согласно способу, аналогичному вышеописанному способу горячей сушки.

[0060] Затем пресс-форма ополаскивается, так что чрезмерный участок смазывающего средства для пресс-формы удаляется. Этап ополаскивания может быть выполнен, например, с использованием распылительного сопла 62b, которое является подвижным вдоль направления длинной оси микрорельефной пресс-формы 100, согласно способу спрыска как показано на Фиг. 1(f). На этом этапе микрорельефная пресс-форма 100 вращается так, что раствор для ополаскивания может быть нанесен по всей поверхности периметра микрорельефной пресс-формы 100. Используемым распылительным соплом 62b может быть, например, двухжидкостное сопло. Двухжидкостное сопло выполнено с возможностью смешивания жидкости и сжатого газа и выброса данной смеси, так что жидкость в виде аэрозоля может быть выброшена. Посредством использования двухжидкостного сопла жидкие капли могут быть атомизированы и вследствие этого средство для ополаскивания может быть преимущественно нанесено на микрорельефную пресс-форму 100 с улучшенным прилипанием. Также использование двухжидкостного сопла обеспечивает возможность управления давлением выброса сжатого газа и вследствие этого обеспечивает возможность нанесения под высоким давлением. Таким образом, чрезмерный участок смазывающего средства для пресс-формы может быть эффективно удален. Кроме того, существует преимущество, состоящее в том, что прилипание плавающего постороннего вещества может быть предотвращено. Ополаскивание может быть реализовано согласно, например, способу погружения вместо способа спрыска.

[0061] Используемым раствором для ополаскивания может быть, например, растворитель, содержащийся в вышеописанном смазывающем средстве для пресс-формы. Посредством ополаскивания пресс-формы с помощью растворителя чрезмерный участок фтористого соединения удаляется, так что пленка фтористого соединения имеет уменьшенную и/или однообразную толщину. Так как пленка смазывающего средства для пресс-формы является тоньше и более однообразной, точность линейных размеров неравномерной структуры поверхности микрорельефной пресс-формы 100 меньше затронута смазывающим средством для пресс-формы. Следует отметить, что предпочтительно, что мономолекулярная пленка фтористого соединения образована поверх поверхности. Толщина мономолекулярной пленки составляет от 1 нм до 4 нм.

[0062] Толщина пленки смазывающего средства для пресс-формы может быть получена с использованием, например, сканирующего зондового микроскопа (SPM), такого как атомно-силовой микроскоп (AFM). Толщина пленки может быть также получена из поперечной структуры с использованием сканирующего просвечивающего электронного микроскопа (STEM). Также толщина пленки может быть получена с использованием рентгеноэлектронной спектроскопии для химического анализа (ESCA).

[0063] Устройство для выполнения этапа ополаскивания может иметь резервуар для хранения раствора для ополаскивания и трубы для циркуляции раствора для ополаскивания, так что раствор для ополаскивания может быть повторно использован. Резервуар для хранения раствора для ополаскивания или трубы для циркуляции раствора для ополаскиван