Способ нанесения антикоррозийных покрытий на подложку из высокотвердых сплавов

Иллюстрации

Показать всеИзобретение относится к области гальванотехники и может быть использовано в машиностроении и при изготовлении оборудования, работающего в агрессивной жидкой среде при больших контактных нагрузках, в частности гидрорезного. Способ включает предварительную обработку поверхности подложки обезжириванием и последующее нанесение многослойного покрытия на основе металлов, при этом первый слой покрытия наносят из никеля, при этом после нанесения первого слоя толщиной 10÷12 мкм проводят его активацию в кислой среде. Далее наносят слой из меди толщиной 12÷15 мкм, затем проводят диффузионный отжиг при температуре 960÷980°C в течение 17÷23 мин, после чего медный слой активируют в кислой среде. Затем наносят слой серебра толщиной 8÷12 мкм и осуществляют диффузионный отжиг при температуре 740÷760°C в течение 27÷30 мин. Технический результат - повышение коррозионной стойкости изделия. 2 ил.

Реферат

Изобретение относится к области машиностроения, а именно к технологии обеспечения коррозионной стойкости металлов деталей преимущественно гидрорезного оборудования, работающих в агрессивной жидкой среде при больших контактных нагрузках.

Из уровня техники известна технология защиты металлической поверхности изделий из углеродистых сталей от коррозии. Она включает нанесение на металл покрытия и последующее модифицирование слоя основного металла глубиной не менее 0,2 мм высокоэнергетическим источником тепла. При этом между покрытием и модифицированным слоем создают пограничный подслой, содержащий как модифицированную структуру, так и вещество защитного слоя. Быстрый разогрев зоны воздействия с последующим быстрым охлаждением приводит к изменению структуры основного металла на определенную глубину, обладающего повышенной твердостью и прочностью (RU 2252274 С2, 20.05.2005, C23F 17/00).

Недостаток описанного аналога заключается в том, что поверхностный слой металла с повышенной твердостью и прочностью имеет большую склонность к растрескиванию при циклических нагрузках.

Кроме того, известен способ антикоррозионной защиты изделий, предназначенных для длительного использования в условиях агрессивных сред. Способ включает предварительную подготовку поверхности подложки и затем нанесение многослойного покрытия. Подготовку поверхности формируют путем ее обезжиривания, а затем подвергают дробеструйной очистке или двухстадийному фосфатированию раствором ортофосфорной кислоты. Затем последовательно наносят, по меньшей мере, два слоя покрытий - одно грунтовочное, состоящее из мелкодисперсного порошка цинка, другое - покрытие из материала, содержащего алюминиевую пудру в среде этилсиликатного связующего. Нанесение алюмосодержащего слоя на предварительно покрытую грунтовочным слоем поверхность приводит к увеличению коррозионной стойкости покрытия в целом (RU 2148603 С1, 10.05.2000, C09D 5/10).

К недостатку этого способа можно отнести следующее:

- посредством данного способа невозможно обеспечить адгезию ввиду того, что отсутствуют процессы диффузионного сращивания покрытия с подложкой; к тому же поверхностный слой металла упрочнен, что также снижает силы сцепления покрытия с подложкой (из-за отсутствия развитой поверхности на подложке при нанесении на нее покрытий);

- в известном способе изделие работает в статике: при циклическом нагружении обеспечить отсутствие коррозии подложки невозможно, так как в первые же минуты работы изделия будет наблюдаться отслоение покрытия от подложки и его расщепление на отдельные фрагменты; в местах отсутствия покрытия оголенный металл подложки с высокой твердостью и прочностью поверхностного слоя будет мишенью для начала коррозионных процессов и появления в нем трещин;

- также к недостатку следует отнести большую трудоемкость процесса нанесения покрытий и множество составляющих, входящих в его состав, которые усложняют технологию и увеличивают время ее выполнения.

Наиболее близким по технической сущности является способ, предусматривающий множество различных покрытий, наносимых на железные детали с промежуточным слоем из многих металлов. Осаждение покрытий, например, алюминия, магния или, к примеру, алюминий-магниевые на детали осуществляют на нанесенный ранее промежуточный слой, служащий для улучшения адгезии покрытия с подложкой. В качестве промежуточного слоя используют, например, железо, железо-никель, никель, кобальт, медь и оловянно-никелевые сплавы. Наносят их, как правило, из безводного электролита гальванически с целью избегания наводороживания деталей (RU 2353714 С2, 27.04.2009, C25B 5/34, C25D 3/56).

К недостатку способа относятся слабая адгезия как промежуточного слоя с подложкой, так и с покрытием (из-за отсутствия сращивания между ними). Поэтому невозможно обеспечить защиту материала, работающего в условиях высокого давления нагружения водой, от коррозии.

Технической задачей, на решение которой направлено заявленное изобретение, является повышение качественных характеристик изделия, в частности антикоррозийных свойств, что в итоге позволяет значительно повысить ресурс его работы.

Техническим результатом, на достижение которого направлено заявленное изобретение, является обеспечение взаимного проникновения слоев (диффузии) слоев покрытия друг с другом и подложкой.

Указанный технический результат достигается посредством того, что в способе нанесения покрытий на подложку из высокотвердых сплавов, включающем предварительную обработку поверхности подложки обезжириванием с последующим нанесением многослойного покрытия на основе металлов, при этом первый слой покрытия наносят из никеля, согласно изобретению, после нанесения первого слоя толщиной 10÷12 мкм проводят его активацию в кислой среде, далее наносят слой из меди толщиной 12÷15 мкм, затем проводят диффузионный отжиг при температуре 960÷980°C в течение 17÷23 мин, после чего медный слой активируют в кислой среде, затем наносят слой серебра толщиной 8÷12 мкм и осуществляют диффузионный отжиг при температуре 740÷760°C в течение 27÷30 мин.

Заявленный способ поясняется графическими материалами, где:

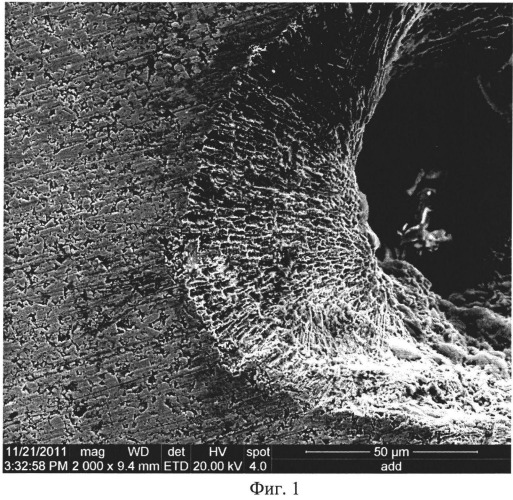

- на фиг.1 представлен фотографический снимок участка с дефектами, появившимися при максимальной величине нагрузки водной средой;

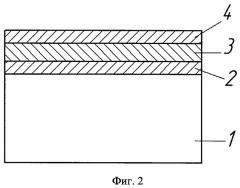

- на фиг.2 - схематичное изображение слоев покрытий, наносимых на материал запорного элемента гидрорезного оборудования.

На фиг.1 видно, что при работе гидрорезного оборудования на поверхности материала запорного элемента появляется (локальная) повреждаемость вследствие проявления процессов коррозии. Наряду с повреждаемостью материала в этой же зоне появляются также микро- и макротрещины.

Предлагаемый способ реализуется следующим образом. Модельный образец 1, изготовленный, например, из сплава ВК10, подготавливают к нанесению покрытий. Подготовка включает обезжиривание подложки эмульсионным способом, основанным на использовании поверхностно-активных веществ (ПАВ) и слабощелочного раствора. В такой смеси жиры эмульгируются, а механические или другие твердые частицы удаляются. Ведут эту обработку, соблюдая этапность. На первом этапе осуществляют обработку в ПАВ (натрийдодецилсульфат), на втором - в горячем растворе щелочи (NaOH). После подготовки поверхностей на модельный образец 1 наносят слой 2 никеля. Толщина его составляет 10-12 мкм. Электролитом служит раствор на основе сульфата никеля (NiSO4·7H2O). В качестве активаторов анодов использовали хлорид никеля. Режим осаждения никеля следующий: температура 50°C, плотность тока 1,5 а/дм2.

Перед нанесением слоя 3 меди на слой 2 никеля осуществляли активацию поверхности (по никелю), т.е. легкое его подтравливание в смеси минеральных кислот. Это позволяло удалить с его поверхности тончайшую пленку оксидов, появляющуюся при транспортировке модельного образца 1 перед его загрузкой в ванну меднения. Процесс меднения проводили с использованием сульфатных электролитов при режимах осаждения: температура 25°C, катодная плотность тока 3,5 а/дм2. Толщина медного слоя 3 составляла 12-15 мкм. Затем проводили диффузионный отжиг при температуре 960-980°C, время выдержки при этой температуре 20±3 мин. После охлаждения образец активировали в кислой среде и затем поверх меди наносили слой 4 серебра в электролите на основе соединения Ag(CN)2 при температуре 25°C, катодной плотности тока 0,5 а/дм2 и скорости осаждения 0,2 мкм/мин. Толщина серебряного слоя 4 составляла 8-12 мкм. Для предотвращения появления на серебряном слое 4 сульфидной пленки проводили оксидирование серебра в водном растворе сернистых соединений в режимах: температура 25°C, плотность тока 0,2 а/дм2 и продолжительность 3 минуты. Далее проводили высокотемпературный отжиг. Температура составляла 740-760°C, время выдержки - 27+3 минут, защитная среда - аргон.

Температура отжига 960-980°C выбрана согласно диаграмме структуры двойных сплавов. Ранее отмечалось, что высокотвердые сплавы, как правило, включают в себя W, Со, С. Вольфрам - основа (примерно 90%). При 970°C в твердом состоянии между сплавом и никелем наблюдается образование фазы WNi4. При этом структура здесь приобретает определенную гомогенность (однородную структуру). С кобальтом, как отмечалось ранее, никель образует твердые растворы. Отсюда можно заключить, что выбранная температура является оптимальной для проведения отжига. Время выдержки 20±3 минуты устанавливали экспериментально. Оно, как показали результаты оптической металлографии, является достаточным для диффузии никеля в подложку сплава. Кроме того, эти режимы отжига являются также благоприятными для обеспечения диффузионного сращивания никеля с медью.

Диффузионное сращивание меди с серебром проводили при температуре 740-760°C, время выдержки 27 минуты, защитная среда аргон. Выбор этой температуры был связан с тем, что для пары медь-серебро при температуре 779°C образуется эвтектика (медно-серебряная жидкая фаза), а это нежелательно из-за потери серебряного слоя на поверхности изделия. Поскольку серебро, как было указано выше, обладает стойкостью против коррозии, и поэтому поверхностный слой необходимо было сохранить в чистом виде.

Таким образом, в предлагаемом способе для повышения коррозионной стойкости высоконагруженного материала наносят антикоррозийное покрытие, включающее серебряный (Ag) слой толщиной 8÷12 мкм и промежуточные слои: первым промежуточным слоем является никелевое (Ni) покрытие толщиной 10÷12 мкм, вторым - медное (Cu) покрытие толщиной 12÷15 мкм. Тройное применение покрытий в указанной последовательности и проводимые отжиги обеспечивают достаточную адгезию этих покрытий между собой и нижнего слоя (никелевого) покрытия с подложкой. Первый отжиг осуществляют после нанесения на подложку никеля и меди при температуре 96÷980°C в течение 17÷23 мин, второй - после нанесения серебра при температуре 740÷760°C в течение 27÷30 мин. Выбор указанных покрытий, последовательность их нанесения и указанные режимы обеспечивают взаимный обмен атомов покрытий между собой и покрытия (никеля) с подложкой.

Вид покрытий, предельная их толщина и режимы отжига (две термообработки) подобраны исходя из необходимости обеспечения:

- химического сродства покрытий между собой; при подборе покрытий учитывались: близость таких показателей, как тип решетки, параметры решетки, атомный радиус, ионный радиус, теплота сублимации, температура их плавления и др. показатели;

- химического сродства никелевого покрытия с элементами подложки, материал которой включает в себя преимущественно вольфрам, кобальт и углерод (например, уплотнение, используемое в обратном клапане гидрорезного оборудования, изготовлено из сплава ВК10, включающего в себя те же элементы: вольфрам, 10% кобальт и углерод);

- последовательности нанесения покрытий; эта необходимость вызвана условием образования металлической связи покрытия (никеля) с подложкой и покрытий (Ni+Cu+Ag) между собой; о справедливости сказанного свидетельствуют следующие данные: первый промежуточный слой - никель образует эвтектику с углеродом, кобальт и никель образуют ряд непрерывных твердых растворов, никель-вольфрам при определенной концентрации этих элементов способен к образованию эвтектики, никель-медь образуют неограниченные твердые растворы, медь-серебро - эвтектику; указанные соединения, а именно эвтектика и твердые растворы, это металлическая связь и, соответственно, высокая адгезия между химическими элементами, участвующими в их образовании;

- предельного диффузионного обмена элементов покрытий между собой и никелевого покрытия с подложкой; известно, что химический состав покрытий и температура отжига органически взаимно связаны друг с другом, поскольку они совместно влияют на степень взаимодействия контактируемых элементов покрытий между собой и никелевого покрытия с подложкой. Поэтому при оптимальных толщинах покрытий и температуре с учетом однородной физической природы химических элементов покрытий подложки происходит взаимный обмен атомами, ионами и электронами с образованием металлических соединений, указанных выше.

Температуры отжигов выбраны близкими к температуре образования металлических связей между слоями покрытия и покрытием и подложкой.

Толщины покрытий соответствуют предельной величине обмена их элементов и элементов подложки с никелем, происходящих вследствие диффузионных процессов на границе их раздела. Протекающие диффузионные процессы и процессы самодиффузии способствуют формированию плотных беспористых металлических соединений.

Толщина серебряного покрытия выбрана для обеспечения, с одной стороны, осуществления диффузионных процессов на границе контакта с медью на величину не более 90%, а с другой - оставшаяся толщина серебра (примерно 10%) для выполнения защитных функций металла уплотнения обратного клапана от воздействия соляной кислоты. Выбор серебра связан с тем, что оно из металлов переходной группы в таблице Д.И. Менделеева (не считая золота) является стойким к воздействию этой кислоты. Образование последней при работе гидрорезного оборудования связано с проявлением многих взаимосвязанных явлений, происходящих при циклическом нагружении обратного клапана водой.

Испытания, проведенные на технологическом полигоне МГТУ «СТАНКИН», подтвердили, что изделия с покрытием, выполненным заявленным способом, характеризуются улучшением показателей адгезии, коррозионной стойкостью и повышенным ресурсом работы. О высокой адгезии свидетельствуют диффузия никеля в подложку (ВК10), взаимная диффузия (проникновение) никеля и меди между собой, а также диффузия серебра в медь на величину, составляющую 0,9% от ее толщины. О высокой коррозийной стойкости свидетельствуют изложенные выше сведения, подтверждающие стойкость предложенного покрытия к воздействию агрессивных веществ. Эти данные были получены в результате металлографических исследований на опытном образце.

Таким образом, при осуществлении заявленного способа обеспечивается химическое сродство элементов по физической их природе; химическое сродство элементов подложки и первого слоя покрытия; образование металлической связи между покрытием и подложкой благодаря их химическому сродству и последовательности при их нанесении; образование однородных химических соединений с высокой плотностью благодаря обеспечению предельного диффузионного обмена химических элементов между собой и подложкой; обеспечение коррозионной стойкости материала изделия, например уплотнения обратного клапана, в том числе за счет нанесения внешнего серебряного слоя, стойкого к агрессивным веществам, например соляной кислоте; установление оптимальных температуры и времени отжига, способствующих образованию металлической связи покрытия и подложки, что в совокупности приводит к увеличению ресурса работы изделий.

Анализ заявленного технического решения на соответствие условиям патентоспособности показал, что указанные в формуле признаки являются существенными и взаимосвязаны между собой с образованием устойчивой совокупности, неизвестной на дату приоритета из уровня техники, необходимых признаков, достаточной для получения требуемого синергетического (сверхсуммарного) технического результата.

Свойства, регламентированные в заявленном соединении отдельными признаками, общеизвестны из уровня техники и не требуют дополнительных пояснений.

Таким образом, вышеизложенные сведения свидетельствуют о выполнении при использовании заявленного технического решения следующей совокупности условий:

- объект, воплощающий заявленное техническое решение, при его осуществлении предназначен для нанесения покрытий на подложку из высокотвердых сплавов;

- для заявленного объекта в том виде, как он охарактеризован в формуле изобретения, подтверждена возможность его осуществления с помощью вышеописанных в материалах заявки известных из уровня техники на дату приоритета средств и методов;

- объект, воплощающий заявленное техническое решение, при его осуществлении способен обеспечить достижение усматриваемого заявителем технического результата.

Следовательно, заявленный объект соответствуют условиям патентоспособности «новизна», «изобретательский уровень» и «промышленная применимость» по действующему законодательству.

Способ нанесения покрытий на подложку из высокотвердых сплавов, включающий предварительную обработку поверхности подложки обезжириванием и последующее нанесение многослойного покрытия на основе металлов, при этом первый слой покрытия наносят из никеля, отличающийся тем, что после нанесения первого слоя толщиной 10÷12 мкм проводят его активацию в кислой среде, далее наносят слой из меди толщиной 12÷15 мкм, затем проводят диффузионный отжиг при температуре 960÷980°C в течение 17÷23 мин, после чего медный слой активируют в кислой среде, затем наносят слой серебра толщиной 8÷12 мкм и осуществляют диффузионный отжиг при температуре 740÷760°C в течение 27÷30 мин.