Устройство для распределения шихтового материала в шахтной печи

Иллюстрации

Показать всеИзобретение относится к области металлургии, в частности к устройству для распределения шихтового материала в шахтной печи. Устройство содержит основной корпус, распределительный лоток, подвешенный ротор и регулировочный ротор, который выполнен с возможностью вращения вокруг по существу вертикальной оси вращения. Лоток подвешен к подвешенному ротору для вращения вместе с ним для кольцевого распределения шихтового материала и выполнен с возможностью регулировки в направлении относительно подвешенного ротора посредством регулировочного ротора для радиального распределения шихтового материала. Дифференциальная передача соединяет подвешенный ротор и регулировочный ротор. Устройство содержит первый кожух, расположенный на основном корпусе и содержащий в себе угловую передачу между по существу вертикальным выходным валом, который выступает из первого кожуха в основной корпус и соединен с зубчатым колесом, которое входит в зацепление с первым зубчатым венцом подвешенного ротора, и соединительным валом, который выступает из первого кожуха под углом, в частности перпендикулярно, относительно выходного вала, второй кожух, расположенный на основном корпусе и содержащий угловую передачу между по существу вертикальным выходным валом, который выступает из второго кожуха в основной корпус и соединен с зубчатым колесом, которое входит в зацепление со вторым зубчатым венцом подвешенного ротора, и соединительным валом, который выступает из второго кожуха под углом, в частности перпендикулярно, относительно выходного вала, третий кожух, который расположен на расстоянии от первого и второго кожухов и который содержит в себе дифференциальную передачу, при этом дифференциальная передача соединена с первым валом, который соединен с соединительным валом первого кожуха и со вторым валом, который соединен с соединительным валом второго кожуха. Использование изобретения обеспечивает упрощение обслуживания устройства. 3 н. и 18 з.п. ф-лы, 13 ил.

Реферат

Область техники

В общем, изобретение относится к загрузочному устройству для шахтной печи и, прежде всего, к устройству для распределения шихтового материала в печи. Более конкретно, изобретение относится к типу устройства, которое оснащено лотком для кольцевого и для радиального распределения шихтового материала.

Уровень техники

Устройство этого типа известно из патента США 3693812. Устройство согласно US 3,692,812 имеет подвешенный ротор и ротор регулировки лотка, которые поддерживаются в основном корпусе так, чтобы быть вращаемыми вокруг по существу вертикальной оси вращения. Лоток подвешен к подвешенному ротору таким образом, что он вращается с последним для кольцевого распределения шихтового материала. Кроме того, в устройстве согласно US 3693812 лоток подвешен для регулирования поворота вокруг по существу горизонтальной оси для радиального распределения шихтового материала. Подвешенный ротор и регулировочный ротор приводятся в действие блоком дифференциальной передачи, который оснащен главным приводом вращения, а именно электрическим двигателем, и регулировочным приводом, а именно электрическим двигателем. Последний позволяет осуществлять дифференциальное вращение между подвешенным ротором и регулировочным ротором. В устройстве согласно US 3692812 для поворота лотка предусмотрен поворотный механизм. Этот механизм, соединенный с лотком и приводимый в действие регулировочным ротором, преобразовывает изменение в угловых смещениях между подвешенным ротором и регулировочным ротором вследствие дифференциального вращения в изменение положения поворота, то есть угла наклона лотка.

Устройство для распределения шихтового материала согласно US 3692812 оснащено компактным узлом привода для приведения в действие двух роторов. Этот узел помещен в кожух, расположенный на основном корпусе, который поддерживает роторы и лоток. Кожух имеет первичный входной вал, вторичный входной вал, первый выходной вал, именуемый далее вращательным валом, и второй выходной вал, именуемый далее регулировочным валом. Первичный входной вал приводится в действие главным приводом вращения. Внутри кожуха редуктор соединяет первичный входной вал с валом вращения, который простирается вертикально внутри основного корпуса, где он снабжен зубчатым колесом, которое входит в зацепление с зубчатым венцом подвешенного ротора. Регулировочный вал также простирается вертикально в основном корпусе, где он снабжен зубчатым колесом, которое входит в зацепление с зубчатым венцом регулировочного ротора. Внутри кожуха узла привода вал вращения и регулировочный вал взаимосвязаны с помощью планетарного дифференциального механизма, то есть планетарной передачи. Последняя, главным образом, содержит горизонтальное эпициклическое зубчатое колесо (коронную шестерню), которое имеет зубья с внешним зацеплением, входящее в зацепление с зубчатым колесом на вале вращения, солнечную шестерню, которая соединена с вторичным входным валом, по меньшей мере две планетарные шестерни, которые входят в зацепление с зубьями с внутренним зацеплением эпициклического зубчатого колеса и с солнечной шестерней. Эта планетарная передача имеет такие размеры, что вал вращения и регулировочный вал имеют одну и туже скорость вращения, переданную главным приводом вращения, когда вторичный входной вал находится в неподвижном положении, то есть остановлен. Регулировочный вал является реверсивным приводом и соединен с вторичным входным валом. С помощью дифференциального механизма регулировочный привод позволяет приводить во вращение регулировочный вал при более быстрой и при более низкой скорости вращения, чем вал вращения, тем самым вырабатывая относительное, то есть дифференциальное, вращение между подвешенным ротором и регулировочным ротором. Поворотный механизм преобразовывает такое дифференциальное вращение в поворотное движение лотка. Похожий компактный узел привода раскрыт в патенте США 3814403, который, главным образом, отличается тем, что его два выходных вала расположены соосно с регулировочным валом, проходящим соосно через вал вращения, и оба простираются в основной корпус через одно и тоже отверстие.

Ясно, что вышеописанный компактный узел привода является ключевым компонентом устройства для распределения шихтового материала. Так как он сделан на заказ, он представляет собой значительную часть общей стоимости устройства. Кроме того, для обеспечения непрерывной работы печи в том случае, если узлу привода требуется техническое обслуживание или капитальный ремонт, у оператора печи на складе обычно хранится запасной узел.

Техническая проблема

Первой целью данного изобретения является создание устройства для распределения шихтового материала в шахтной печи, обслуживание которого упрощено и является менее затратным. Эта цель достигнута посредством устройства по пункту 1 формулы изобретения.

Общее описание изобретения

Устройство для распределения шихтового материала согласно изобретению известным образом содержит само по себе: основной корпус и распределительный лоток для распределения шихтового материала. Подвешенный ротор установлен в основном корпусе и выполнен с возможностью вращения вокруг по существу вертикальной оси вращения, которая обычно совпадает с осью печи. Регулировочный ротор установлен в корпусе и выполнен с возможностью вращения вокруг по существу вертикальной оси вращения, которая обычно совпадает осью вращения или подвешенным ротором лотка. Для приведения в действие регулировочный ротор имеет второй зубчатый венец. Распределительный лоток подвешен к подвешенному ротору с тем, чтобы вращаться с ним для кольцевого распределения шихтового материала. Кроме того, для радиального распределения шихтового материала лоток выполнен с возможностью регулировки относительно подвешенного ротора, прежде всего выполнен с возможностью регулировки поворота вокруг по существу горизонтальной оси поворота посредством регулировочного ротора. Дифференциальный механизм, прежде всего дифференциальная передача, соединяет оба ротора таким образом, который позволяет осуществлять дифференциальное вращение регулировочного ротора относительно подвешенного ротора. Главный привод вращения, обычно электрический двигатель, соединен с подвешенным ротором для передачи вращения на него. Последний привод посредством дифференциала также соединен с регулировочным ротором для передачи вращения на последний. Кроме того, устройство включает в себя регулировочный привод, прежде всего электрический двигатель, который посредством дифференциала соединен с регулировочным ротором для передачи дифференциального вращения на регулировочный ротор, то есть изменения углового положения регулировочного ротора относительно подвешенного ротора. Этот дифференциал выполнен для передачи на регулировочный ротор такой же скорости вращения, которую главный привод вращения передает непосредственно на подвешенный ротор до тех пор, пока регулировочный привод работает для передачи дифференциального вращения на регулировочный ротор. Другими словами, дифференциал выполнен для переноса вращательного момента, переданного обоими приводами, соответственно на регулировочный ротор для того, чтобы позволить последнему, что является желательным, вращаться в обоих направлениях или сохранять его угловое положение относительно подвешенного ротора.

Согласно заявленному изобретению и для достижения его первой цели распределительное устройство содержит три разных кожуха, расположенных на основном корпусе. Более конкретно, устройство содержит:

- первый кожух, расположенный на основном корпусе и включающий в себя угловую передачу, например коническую зубчатую пару, между по существу вертикальным выходным валом, который выступает из первого кожуха в основной корпус и эксплуатационно соединен для приведения в действие зубчатого колеса, которое входит в зацепление с первым зубчатым венцом подвешенного ротора для передачи вращения на последний, и соединительным валом, который выступает из первого кожуха под углом, прежде всего перпендикулярно, относительно выходного вала,

- второй кожух, расположенный на основном корпусе и включающий в себя угловую передачу, например коническую зубчатую пару, между по существу вертикальным выходным валом, который выступает из второго кожуха в основной корпус и эксплуатационно соединен для приведения в действие зубчатого колеса, которое входит в зацепление со вторым зубчатом венцом регулировочного ротора для передачи вращения на последний, и соединительным валом, который выступает из второго кожуха под углом, прежде всего перпендикулярно, относительно выходного вала,

- отдельный третий кожух, который расположен на расстоянии от первого и второго кожухов, например на основном корпусе или на отдельной опорной структуре, и включает в себя дифференциал, при этом дифференциал соединен с первым валом, который выступает из третьего кожуха и сочленен с соединительным валом первого кожуха, и со вторым валом, который выступает из третьего кожуха и сочленен с соединительным валом второго кожуха.

Ясно, что три отдельных кожуха с их соответствующими встроенными механизмами могут быть выполнены как «стандартизированные» узлы, изготовленные, главным образом, с помощью доступных механических компонентов. Кроме того, имеющиеся на рынке компоненты в виде первого и второго кожухов, обеспечивающих защищенную угловую передачу, могут быть использованы для передачи крутящего момента на первый и второй зубчатый венец соответственно. Таким образом, может быть снижена стоимость узла привода. Кроме того, каждый из отдельных кожухов может быть легко снят и заменен по отдельности, посредством чего облегчается обслуживание. Кроме того, в случае повреждения дифференциала в третьем кожухе последний можно легко снять для обслуживания, и соединительные валы первого и второго кожухов соединены с помощью непосредственной (не дифференциальной) передачи крутящего момента, например, в форме жесткого вала. Соответственно, устройство может легко функционировать с фиксированным положением лотка относительно подвешенного ротора до тех пор, пока не будет отремонтирован и заново установлен дифференциал.

В предпочтительном варианте осуществления регулировочный привод установлен на третьем кожухе и, предпочтительно, соединен с дифференциалом с помощью понижающей передачи, которая, предпочтительно, расположена внутри третьего кожуха.

Главный привод вращения может быть установлен либо на третьем кожухе, внутри которого он, предпочтительно, соединен с первым валом дифференциала с помощью зубчатой передачи, либо на первом кожухе, внутри которого он, предпочтительно, соединен с выходным валом первого кожуха с помощью зубчатой передачи. Первое расположение позволяет спроектировать как первый, так и второй кожух в виде идентичных узлов, уменьшая тем самым в дальнейшем расходы и облегчая обслуживание, тогда как последний вариант осуществления облегчает непрерывную работу в случае, если третий кожух снят для обслуживания или ремонта дифференциального механизма.

Предпочтительно, как первый, так и второй кожухи содержат опорную плиту с уплотнительной втулкой, через которую выступает ее выходной вал. В этом варианте осуществления основной корпус, предпочтительно, содержит как для первого, так и для второго кожухов соответствующее отверстие для прохождения зубчатого колеса на соответствующем выходном валу. Этот вариант осуществления дает возможность ручного снятия и повторной установки ведущего зубчатого колеса в случае замены любого из кожухов.

Для того чтобы повысить гибкость позиционирования и допусков относительно неверного расположения или неправильного функционирования, первый вал дифференциала, предпочтительно, сочленен с соединительным валом первого кожуха с помощью гомокинетической универсальной шарнирной конструкции. Дополнительно или альтернативно, второй вал может быть сочленен с соединительным валом второго кожуха с помощью гомокинетической универсальной шарнирной конструкции. Предпочтительно, гомокинетическая универсальная шарнирная конструкция состоит из сдвоенного карданного вала с компенсацией длины, например, посредством промежуточного вала с увеличивающейся длиной. Для того чтобы еще больше увеличить допуски в ориентации между валами, оба карданных шарнира карданного вала, предпочтительно, являются центрованным сдвоенным карданным шарниром.

В предпочтительной конфигурации, которая минимизирует время вмешательства для непрерывной работы в случае снятия третьего кожуха, главный привод вращения установлен на первом кожухе, и первый кожух и второй кожух расположены на основном корпусе так, что их соединительные валы находятся на одной линии. В этой конфигурации третий кожух может быть просто заменен с помощью жесткой сцепки для передачи крутящего момента.

Предпочтительно, дифференциальная передача является планетарной передачей, которая содержит эпициклическое зубчатое колесо, солнечную шестерню и водило планетарной передачи, несущее по меньшей мере две планетарные шестерни, которые входят в зацепление с эпициклическим зубчатым колесом и солнечной шестерней. В то время как не исключаются другие конфигурации, в предпочтительной конфигурации солнечная шестерня прикреплена к первому валу дифференциала, водило планетарной передачи прикреплено ко второму валу дифференциала, а эпициклическое зубчатое колесо соединено с регулировочным приводом и вращательно поддерживается, например, первым валом или вторым валом.

В типичной конфигурации распределительное устройство включает в себя поворотное устройство, которое соединяет распределительный лоток с регулировочным ротором. Такое поворотное устройство выполнено для преобразования дифференциального вращения регулировочного ротора относительно подвешенного ротора в изменение угла наклона лотка.

Ясно, что устройство по изобретению выполнено прежде всего для применения в загрузочной установке шахтной печи. Соответственно, ее основное промышленное применение в металлургической доменной печи для производства передельного чугуна.

Краткое описание чертежей

Другие подробности и преимущества данного изобретения будут очевидны из следующего подробного описания нескольких, но не ограничивающих вариантов осуществления со ссылкой на приложенные чертежи, на которых изображены:

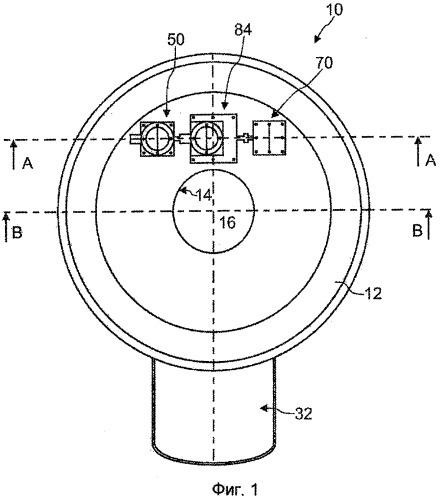

фиг.1 - вид сверху устройства для распределения шихтового материала в шахтную печь согласно первому варианту осуществления изобретения,

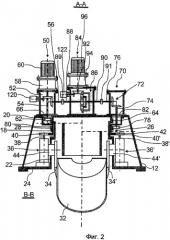

фиг.2 - вертикальный вид в поперечном разрезе изображенного на фиг.1 устройства, состоящего из верхней части фигуры, взятой вдоль линии сечения А-А фиг.1, и нижней части, взятой вдоль линии сечения В-В фиг.1,

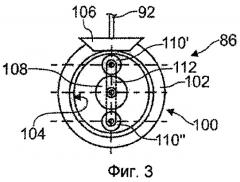

фиг.3 - вид сбоку, показывающий дифференциальный механизм, более конкретно, планетарную передачу для использования в показанном на фиг.1 устройстве,

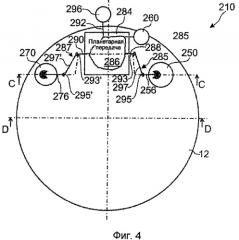

фиг.4 - вид сверху устройства для распределения шихтового материала в шахтную печь согласно второму варианту осуществления изобретения,

фиг.5 - вертикальный вид в поперечном разрезе показанного на фиг.4 устройства, состоящего из верхней части фигуры, взятой вдоль линии сечения С-С фиг.4, и нижней части, взятой вдоль линии сечения D-D фиг.4,

фиг.6 - вид в частичном вертикальном поперечном разрезе, схожий с фиг.5, показывающий первый альтернативный вариант осуществления дифференциальной передачи,

фиг.7 - вид в частичном вертикальном поперечном разрезе, схожий с фиг.5, показывающий второй альтернативный вариант осуществления дифференциальной передачи,

фиг.8 - вид в частичном вертикальном поперечном разрезе, схожий с фиг.5, показывающий третий альтернативный вариант осуществления дифференциальной передачи,

фиг.9 - вид в частичном вертикальном поперечном разрезе, схожий с фиг.5, показывающий четвертый альтернативный вариант осуществления дифференциальной передачи,

фиг.10 - вид сверху устройства для распределения шихтового материала в шахтную печь согласно третьему варианту осуществления изобретения,

фиг.11 - вертикальный вид в поперечном разрезе верхней части устройства согласно фиг.10, взятый вдоль линии сечения Е-Е фиг.10,

фиг.12 - вид сверху устройства для распределения шихтового материала в шахтную печь согласно четвертому варианту осуществления изобретения,

фиг.13 - вид сбоку показанного на фиг.12 устройства.

На этих чертежах идентичные ссылочные позиции обозначают идентичные или схожие части, тогда как ссылочные позиции с увеличенными сотенными разрядами обозначают функционально схожие части в структурно отличном варианте осуществления.

Подробное описание со ссылкой на чертежи

На фиг.1, 2 показан первый вариант осуществления устройства 10 для распределения сыпучего шихтового материала («шихта») в шахтную печь, особенно на уровне засыпи шихты доменной печи. Устройство 10 выполнено в виде части загрузочной установки, которая не показана полностью. Она содержит основной корпус 12, подлежащий расположению на колошнике печи, который включает в себя стационарный загрузочный желоб 14, который определяет вертикальный загрузочный канал 16. Внутри основного корпуса 12 подвешен подвешенный ротор 18 с помощью первого кольцевого роликового подшипника 20 большого диаметра, подлежащего вращению вокруг по существу вертикальной оси вращения. Подвешенный ротор 18 содержит, в общем, цилиндрический корпус, оснащенный на своем нижнем конце дискообразным горизонтальным защитным фланцем 24, который образует экран между внутренней частью основного корпуса 12 и внутренней частью печи. Второй ротор, далее именуемый регулировочным ротором 26, окружает подвешенный ротор 18 и подвешен внутри основного корпуса 12 с помощью второго кольцевого роликового подшипника 28 большого диаметра, который расположен так, что ось вращения регулировочного ротора 26 по существу соосна оси вращения подвешенного ротора 18.

Ссылочная позиция 32 обозначает распределительный лоток для сыпучего материала, подаваемого через загрузочный канал 16. Лоток 32 имеет два боковых рычага 34, 34' подвески, с помощью которых он подвешен к подвешенному ротору 18. Приводимое в действие регулировочным ротором 26 поворотное устройство позволяет осуществлять регулировку ориентации лотка 32 относительно подвешенного ротора 18, более конкретно, поворотного положения или угла наклона лотка вокруг по существу горизонтальной оси. С этой целью поворотное устройство соединяет распределительный лоток 32 с регулировочным ротором 26 для преобразования дифференциального вращения регулировочного ротора 26 в изменение поворотного положения лотка 32. На изображенном устройстве 10 поворотное устройство для каждого рычага 34, 34'' подвески лотка 32 содержит поворотный механизм 36, 36', который опирается на диаметрально противоположных положениях на подвешенный ротор 18. Каждый из поворотных механизмов 36, 36' имеет соответствующий вертикальный входной вал 38, 38', внутреннюю зубчатую передачу (не показана) и горизонтальную цапфу 44, 44' для подвески. Входные валы 38, 38' параллельны осям вращения обоих роторов 18, 26 и соединены с соответствующим зубчатым колесом 40, 40', которое входит в зацепление с нижним зубчатым венцом 42 регулировочного ротора 26. Каждая внутренняя зубчатая передача (не показана) преобразует вращение соответствующего входного вала 38, 38' во вращение соответствующей цапфы 44, 44' для подвески. Следует отметить, что оба поворотных механизма 36, 36' симметричны относительно центральной плоскости лотка 32, то есть вращение входных валов 38, 38' посредством нижнего зубчатого венца 42 регулировочного ротора 26 приводит к вращению в противоположных направлениях (видно из средней плоскости) обеих цапф 44, 44' для подвески для поворота лотка 32. Как видно на фиг.2, боковые рычаги 34, 34' подвески установлены на цапфах 44, 44' подвески так, что они определяют по существу горизонтальную ось поворота для лотка 32.

Ясно, что для регулировки положения лотка относительно подвешенного ротора 18 могут быть использованы и другие подходящие регулировочные механизмы. Например, патент США 4941792 описывает поворотный механизм с вилочным поворотным рычагом, соединяющим две цапфы подвески с регулировочным ротором, соответственно с кольцевым зубчатым сегментом, который взаимодействует с зубчатым сектором, прикрепленным к каждой цапфе лотка. Патент США 5002806, с другой стороны, предлагает соединение регулировочного ротора с кривошипом на одной из цапф лотка с помощью пруткового зажима с шаровыми шарнирами. В то время как вышеупомянутые регулировочные механизмы выполнены для преобразования дифференциального вращения регулировочного ротора относительно подвешенного ротора в изменение угла наклона лотка, не исключаются другие возможности регулировки. Например, в следующем альтернативном варианте осуществления лотком является не поворотный лоток, а своего рода лоток из двух частей, имеющий верхнюю часть, которая образована и вращается в унисон с подвешенным ротором вокруг центральной оси печи, и нижнюю часть, которая вращается вокруг второй вертикальной оси вращения, то есть с боковым смещением от центральной оси. Примеры такого распределительного устройства и соответствующих регулировочных механизмов для приведения в действие нижней части лотка, состоящего из двух частей, раскрыты в японской патентной заявке JP 63 096205 или JP 02 022409 или в авторском свидетельстве Советского Союза SU 16699988.

На фиг.1, 2 ссылочная позиция 50 обозначает первый кожух, который расположен на основном корпусе 12. В первом кожухе 50 помещена угловая передача 52 типа конической зубчатой передачи. Угловая передача 52 соединяет по существу вертикальный выходной вал 54, выступающий из кожуха 50 вниз в основной корпус 12, и по существу горизонтальный соединительный вал 56, выступающий из первого кожуха 50 под прямым углом относительно выходного вала 54. В варианте осуществления согласно фиг.2 верхний конец выходного вала 54 посредством зубчатой передачи 58, например понижающей передачи, соединен с главным приводом 60 вращения, предпочтительно электрическим двигателем, в то время как не исключаются другие приводы, такие как гидравлические или пневматические приводы. Нижний конец выходного вала 54 снабжен зубчатым колесом 62, которое входит в зацепление с первым зубчатым венцом 64 на подвешенном роторе 18. Соответственно, выходной вал 54 действует как приводной вал для передачи крутящего момента с главного привода 60 вращения на подвешенный ротор 18. Следует отметить, что выходной вал 54 проходит через уплотнительную втулку, например сальник, в нижней опорной плите кожуха 50 для того, чтобы изолировать внутреннюю часть кожуха 50 от внутренней части основного корпуса 12. Кроме того, опорная плита кожуха 50 установлена на основном корпусе 12 с возможностью съема с помощью подходящего уплотнения для герметизации отверстия 66 в верхней плите основного корпуса 12. Отверстие 66 имеет размеры, позволяющие проходить зубчатому колесу 62.

На фиг.1, 2 ссылочная позиция 70 обозначает второй кожух, расположенный на основном корпусе 12. В этом корпусе 70 также помещена угловая передача 72 с парой конических зубчатых передач. Угловая передача 72 соединяет по существу вертикальный выходной вал 74 с по существу горизонтальным соединительным валом 76. Нижний конец выходного вала 74 несет зубчатое колесо 78, которое входит в зацепление со вторым зубчатым венцом 80, который прикреплен к верхней области регулировочного ротора 26 над нижним зубчатым венцом 42. Выходной вал 74 выступает в основной корпус 12 через уплотнительную трубку в нижней опорной плите кожуха 70, тогда как соединительный вал 76 выступает горизонтально через кожух 70 через подходящий подшипник. Следует отметить, что опорная плита кожуха 70 также установлена на основном корпусе 12 с возможностью съема с помощью подходящего уплотнения для герметизации отверстия 82 в опорной плите основного корпуса 12. Отверстие 82 также имеет размеры, позволяющие проходить зубчатому колесу 78.

Третий кожух 84 расположен на главном кожухе 12 на расстоянии между первым кожухом 50 и вторым кожухом 70. В третьем кожухе 84 помещен дифференциальный механизм, прежде всего планетарный механизм 86. Три вала соединены с планетарным механизмом 86 и выступают из третьего кожуха 84. Этими валами являются: (i) по существу горизонтальный первый вал 88, который с помощью муфты 89 сочленен с соединительным валом 56 первого кожуха 50, (ii) по существу горизонтальный второй вал 90, который с помощью муфты 91 сочленен с соединительным валом 76 второго кожуха 70, и (iii) приводной вал 92, который с помощью понижающей передачи 94 соединен с регулировочным приводом 96, прежде всего с электрическим двигателем. Подходящими муфтами 89, 91 являются компенсирующие муфты с высокой жесткостью при кручении, предпочтительно упругие муфты, например крестовые муфты или монтируемые с помощью посадки с натягом кулачковые муфты, тогда как могут быть использованы любые устройства передачи крутящего момента и, в общем, устойчивые к несоосности и ошибкам позиционирования компенсирующие муфты. Другим предпочтительным выбором для создания любого из упругих податливых сочленений 89, 91 является упругая дисковая муфта или монтируемая с помощью посадки с натягом зубчатая муфта, прежде всего зубчатая муфта с изогнутыми наружными зубьями шестерни, входящими в зацепление с муфтой с внутренними зубьями. Более предпочтительно, каждое упругое податливое сочленение 89, 91 включает в себя последовательность двух последних упругих дисковых или зубчатых муфт с тем, чтобы имитировать сдвоенный карданный вал.

Планетарный механизм 86 варианта осуществления согласно фиг.1, 2 показан на увеличенном виде сбоку на фиг.3. Он содержит эпициклическое зубчатое колесо 100, снабженное коническим наружным зубчатым зацеплением 102 и цилиндрическим эпициклическим внутренним зубчатым зацеплением 104. Коническое зубчатое колесо 106 прикреплено к приводному валу 92 и входит в зацепление с коническим зубчатым зацеплением эпициклического зубчатого колеса 100 для передачи вращающего момента от регулировочного привода 96 на эпициклическое зубчатое колесо 100. Солнечная шестерня 108 прикреплена и поддерживается первым валом 88 для несения нагрузки соосно внутри эпициклического зубчатого колеса 100. Таким образом, солнечная шестерня 108 сочленена с соединительным валом 56 первого кожуха 50. Две планетарные передачи 110' и 110'' входят в зацепление с внутренним зубчатым зацеплением 104 эпициклического зубчатого колеса 100 и одновременно с цилиндрическим эпициклическим наружным зубчатым зацеплением солнечной шестерни 108. Планетарные передачи 110' и 110'' поддерживаются с возможностью вращения на водиле планетарной передачи, которое, в свою очередь, прикреплено и поддерживается вторым валом 90, который сочленен с соединительным валом 76 второго корпуса 70. Как видно на фиг.2, эпициклическое зубчатое колесо 100 поддерживается с возможностью вращения вторым валом 90.

Дифференциальный планетарный механизм 86 имеет такие размеры, что скорость N1 вращения первого вала 86, переданная главным приводом 60 вращения через угловую передачу 52, равна скорости N2 вращения второго вала 90 всякий раз, когда соединенный с дифференциалом 86 третий вал, то есть приводной вал 92, не вращается, то есть когда последний остановлен (N3=0). Другими словами, дифференциал 86 выполнен для передачи на регулировочный ротор 26 той же скорости вращения, которая передана на подвешенный ротор 18 главным приводом 60 вращения до тех пор, пока регулировочный привод 96 не передаст крутящий момент на приводной вал 92 и, таким образом, дифференциальное вращение на регулировочный ротор 26 относительно подвешенного ротора 18. Соответственно, когда регулировочный привод 96 работает для вращения приводного вала 92 со скоростью N3 (≠0) вращения в первом направлении, скорость N2 вращения второго вала 90 будет соответствовать сложению скорости N1 вращения первого вала 88 и скорости N3 вращения приводного вала 62, умноженному на соответствующее передаточное число (зависящее от конструкции дифференциального планетарного механизма 86). С другой стороны, когда регулировочный привод 96 вращает приводной вал 92 со скоростью N3 (≠0) вращения в противоположном направлении, скорость N2 вращения второго вала 90 будет соответствовать скорости N1 вращения первого вала минус скорость N3 вращения приводного вала 92, умноженная на соответствующее передаточное число. Отсюда следует, что посредством работы регулировочного привода 96 дифференциальный планетарный механизм 86 позволяет осуществить увеличение, уменьшение или устранение углового смещения между подвешенным ротором 18 и регулировочным ротором 26. Соответственно дифференциал 86 соединяет подвешенный ротор 18 и регулировочный ротор 26 таким способом, который позволяет осуществлять дифференциальное вращение первого относительно второго. С другой стороны, дифференциал 86 позволяет поддерживать одну и туже скорость вращения обоих роторов без использования регулировочного привода 96, то есть когда последний находится в состоянии покоя. Затем любой подходящий регулировочный механизм, как описано выше, преобразовывает изменения в угловых смещениях между подвешенным ротором 18 и регулировочным ротором 26 в соответствующее изменение положения лотка 32, прежде всего поворотное положение/угол наклона, что представлено на фиг.1, 2. Ясно, что скорость вращения регулировочного привода 96 определяет регулировку, то есть скорость поворота лотка 32. Когда лоток 32 должен поддерживаться в положении (относительно подвешенного ротора 18), достаточно остановить регулировочный привод 96. Отключение регулировочного привода может достигаться электрическим путем. После остановки (неподвижности) регулировочного привода 96 вращение последнего может быть заблокировано механически, например, с помощью самоблокирующей конфигурации понижающей передачи 94. В вышеприведенном функциональном описании предполагается, что передаточное число между первым зубчатым венцом 64 и зубчатым колесом 62 идентично передаточному числу между вторым зубчатым венцом 80 и зубчатым колесом 78. В случае если последние передаточные числа отличаются, внутренние передаточные числа дифференциального планетарного механизма 86 подогнаны соответственно для достижения синхронного вращения роторов 18, 26 только с помощью главного привода 60 вращения и для осуществления дифференциального вращения между ними посредством вспомогательного регулировочного привода 96.

Возвращаясь назад к фиг.2, ссылочная позиция 120 обозначает первый измерительный преобразователь вращательного движения, который измеряет вращение выходного вала 54 первого кожуха 50, которое посредством приложения передаточного числа между зубчатым колесом 62 и первым зубчатым венцом 64 эквивалентно измерению вращения подвешенного ротора 18. Второй измерительный преобразователь 122 вращательного движения приводного вала 92 измеряет вращение приводного вала 92, которое посредством приложения соответствующих передаточных чисел для конических зубчатых передач 106, 102, для планетарной передачи 86 и для зубчатого колеса 78 и второго зубчатого венца 80 эквивалентно измерению вращения регулировочного ротора 26. С помощью осуществленных измерительными преобразователями измерений и известных передаточных чисел может быть точно определено фактическое (поворотное) положение лотка 32 в любой момент.

Ясно, что три кожуха 50, 70, 84 с помощью своих встроенных передаточных механизмов образуют узлы, которые могут быть стандартизированы и изготовлены с помощью доступных на рынке стандартных механических компонентов. Таким образом, может быть значительно снижена стоимость конструкции распределительного устройства 10. Кроме того, каждый кожух 50, 70, 84 может быть снят, заменен и обслужен индивидуально. Это явно облегчает обслуживание и ремонт. Прежде всего, в случае необходимости обслуживания или замены уплотнительной втулки на уровне любого вала 54, 74 относительно недорогие первый и второй кожухи могут быть заменены по отдельности, без снятия дифференциала 86. Кроме того, в случае повреждения дифференциала 86, который помещен отдельно в третьем кожухе 84, последний может быть снят, не прерывая работы распределительного лотка 32 благодаря соосности соединительных валов 56, 76 первого и второго кожухов 50, 70 в варианте осуществления фиг.1-3. Такая соосность позволяет осуществлять временную установку жесткой сцепки для соединения компенсирующих муфт 86, 91 с главным приводом 60 вращения, все еще работающим на первом кожухе 50. Эта мера позволяет осуществлять непрерывную эксплуатацию с лотком 32, имеющим фиксированное положение поворота, до тех пор, пока дифференциал 86 не будет снова установлен после ремонта или обслуживания.

Обращаясь теперь к фиг.4, 5, далее будет описан второй вариант осуществления распределительного устройства 210. Признаки в нижней части фиг.5, которые по существу идентичны признакам, описанным со ссылкой на фиг.2, обозначены идентичными ссылочными позициями и не будут описаны снова.

Загрузочное устройство 210 на фиг.4, 5 содержит третий кожух 284, который находится на расстоянии от первого кожуха 250 и второго кожуха 270. Третий кожух 284 расположен на основном корпусе 12 приблизительно на средней плоскости между кожухами 250 и 270 и с боковым смещением от центральной оси печи, то есть оси вращения роторов 18, 26. В отличие от предшествующего варианта осуществления в загрузочном устройстве 210 на фиг.4, 5 первый и второй валы 288, 290, соединенные с дифференциалом 286 в третьем кожухе 284, не соосны с соединительными валами 256, 276 первого и второго кожухов 250, 270.

Для того чтобы устранить это смещение, первый и второй валы 288, 290 сочленены с соединительными валами 256, 276 соответственно, каждый с помощью подходящей гомокинетической универсальной шарнирной конструкции, как изображено на фиг.4, 5. Каждое последнее устройство содержит сдвоенный карданный вал 285, 287 с первым и вторым карданным шарниром 293, 295, которые соединены с помощью промежуточного вала 297, 297' (также называемые универсальным шарнирами, шарнирами Гука). В каждом сдвоенном карданном вале первый карданный шарнир 293, 293' синхронизирован по фазе относительно второго карданного шарнира 295, 295' для устранения изменений угловой скорости, присущих одинарным карданным шарнирам. То есть второй карданный шарнир 295, 295' отменяет отклонения передаточного отношения, вводимые первым карданным шарниром 293, 293'. Ясно, что сдвоенные карданные валы 285, 287 образуют шарнир равных угловых скоростей для того, чтобы гарантировать однородное распределение материала лотком 32 в направлении вдоль окружности. Промежуточные валы 297, 297' каждый выполнены в виде телескопического вала увеличиваемой длины для обеспечения компенсации длины и, таким образом, для еще более повышенной гибкости позиционирования и допусков относительно ориентации для кожухов 250, 270, 284. Для предотвращения риска неправильной угловой ориентации между промежуточным валом 297 и валами 288, 256, соединенными с ним, соответственно между валом 297' и соединенными с ним валами 290, 276, каждый карданный шарнир 293, 293', 295, 295', предпочтительно, выполнен в виде центрованного карданного шарнира, который состоит из двух шарниров Гука, установленных друг за другом так, что каждый карданный шарнир 293, 293', 295, 295' сам действует как универсальный шарнир равных угловых скоростей (CV). Альтернативно, вместо каждого карданного шарнира 293, 293', 295, 295' могут быть использованы универсальные шарниры равных угловых скоростей (также называемые гомокинетическими шарнирами), такие как шарниры Рцеппа или шарнир Тракта.

Дифференциал 286 согласно второму варианту осуществления, изображенный на фиг.5, имеет по существу такую же конфигурацию, что и дифференциал на фиг.2. То есть он содержит эпициклическое зубчатое колесо 200, соединенное с регулировочным приводом 296, который, однако, поддерживается с возможностью вращения на первом валу 288 на фиг.5, солнечную шестерню 208, которая прикреплена к первому валу 288, и водило 212 планетарной передачи, которое прикреплено ко второму валу 290. Планетарные передачи 210, 210' расположены на водиле 212 для вращения вокруг солнечной шестерни 208 и заце