Способ оптимизации технологии производства проката

Иллюстрации

Показать всеИзобретение предназначено для оптимизации процесса горячей прокатки полос. Способ включает дискретное измерение технологических параметров, выделение отрезков полосы для последующего усреднения измеренных технологических параметров на каждом отрезке, установление нормативной доли длины полосы, разбитой на отрезки, для конкретного сортамента, определение потребительских свойств на каждом отрезке прокатываемой полосы в зависимости от усредненных значений измеренных технологических параметров прокатки каждого отрезка, сравнение определенных потребительских свойств с заданными пределами потребительских свойств, определение доли длины полосы, на которой значения потребительских свойств лежат в заданных пределах, и установление этих технологических параметров в качестве эталона при прокатке полос того же или близкого сортамента, если эта полученная доля длины полосы не ниже нормативной доли, или уточнение технологических параметров на новой полосе, если эта полученная доля длины полосы ниже нормативной. Повышение точности определения контролируемых параметров с учетом химического состава металла обеспечивается за счет того, что перед горячей прокаткой производят предварительную оценку химического состава стали и нагрева металла в нагревательных печах, во время горячей прокатки дополнительно измеряют температуру охлаждающей воды и другие дополнительные параметры и осуществляют проведение корреляционно-регрессионного анализа и расчета уравнений регрессии определения потребительских свойств в зависимости от средних значений измеренных технологических параметров и других определяемых факторов. 3 табл.

Реферат

Изобретение относится к прокатному производству и предназначено для оптимизации процесса горячей прокатки полос.

Известен способ регулирования процесса прокатки, включающий прокатку полос, дискретное измерение контролируемых технологических параметров прокатки полосы в точках их контроля, измерение угловых скоростей рабочих валков клетей и роликов рольгангов, на основании которых определяют линейную скорость движения полосы, выделение по полученным данным заданного числа равновеликих отрезков полосы для последующего усреднения не менее трех значений измеренных контролируемых параметров на каждом данном отрезке и определение необходимых корректирующих воздействий на исполнительные механизмы на основании усредненных значений контролирующих параметров для данного отрезка (патент России 2177847, кл. В21В 37/00, 2002).

Известный способ не обеспечивает достижение необходимого уровня потребительских свойств проката, поскольку при определении управляющих воздействий на исполнительные механизмы не анализируется и не учитывается их влияние на потребительские свойства проката данного химического состава и сортамента, а также при разбивании полосы на равновеликие отрезки не учитывается возможное изменение значений регистрирующего параметра на одном отрезке с убывающих значений до возрастающих значений или наоборот, что приводит к неточностям при определении среднего значения на данном участке.

Наиболее близким аналогом к заявленному способу является способ оптимизации технологии производства проката, включающий дискретное измерение технологических параметров полосы, измерение угловых скоростей рабочих валков клетей и роликов рольганга, определение линейной скорости движения полосы и выделение заданного числа равных по длине отрезков полосы для последующего усреднения не менее трех значений измеренных технологических параметров на каждом отрезке, установление нормативной доли длины полосы, разбитой на отрезки, для конкретного сортамента, дополнительное определение потребительских свойств на каждом отрезке прокатываемой полосы в зависимости от усредненных значений измеренных технологических параметров прокатки каждого отрезка, сравнение определенных потребительских свойств с заданными пределами потребительских свойств, определение доли длины полосы, на которой значения потребительских свойств лежат в заданных пределах, и установление этих технологических параметров в качестве эталона при прокатке полос того же или близкого сортамента, если эта полученная доля длины полосы не ниже нормативной доли, или уточнение технологических параметров на новой полосе, если эта полученная доля длины полосы ниже нормативной (патент России 2207204, кл. В21В 37/00, 2002).

Известный способ не обеспечивает гарантируемое достижение необходимого уровня потребительских свойств проката, так как, во-первых, при определении потребительских свойств не учитываются химический состав и технологические параметры, влияющие на потребительские свойства: температура охлаждающей воды, толщины раската на входе в чистовую клеть, степень деформации в последнем проходе чистовой группы клетей, скорости охлаждения полосы на отводящем рольганге, количества включенных коллекторов межклетевого охлаждения и номеров включенных секций охлаждения на отводящем рольганге. В приведенном примере изобретения №2207204 дополнительно определенный показатель потребительских свойств GB, указанный в табл.3, составляет 68,0% от установленных допусков, при этом измеренные технологические параметры находятся в диапазоне 94,0-100,0% от своих допусков и превышают установленную нормативную долю. В табл.2 показатель потребительских свойств GB составил 94,0% от установленных допусков, при этом технологические параметры составили 90,0-100,0% от своих допусков, это свидетельствует о том, что на потребительские свойства оказывают влияние и другие технологические параметры, которые необходимо учитывать при определении потребительских свойств. Во-вторых, при разбивании длины полосы на равнозначные отрезки не учитывается характер изменения функции измеряемого параметра на каждом отрезке, что приводит к неточному определению среднего значения при наличии точек экстремума на данном отрезке.

Техническая задача, решаемая изобретением, заключается в усовершенствовании способа оптимизации технологии производства проката, в котором за счет предварительной оценки соответствия выполнения требований по химическому составу стали и нагреву металла в нагревательных печах перед горячей прокаткой, более точного определения контролируемых параметров и учета химического состава, нахождения взаимосвязи их с механическими свойствами, а также в возможности контролировать и изменять полученную взаимосвязь, этим достигается гарантируемое получение требуемых потребительских свойств.

Поставленная задача решается тем, что в способе контроля производства полосы на непрерывном стане горячей прокатки, включающем дискретное измерение технологических параметров полосы, измерение угловых скоростей рабочих валков клетей стана и роликов рольганга, определение линейной скорости движения полосы и выделение отрезков полосы для последующего усреднения измеренных технологических параметров на каждом отрезке, установление нормативной доли длины полосы, разбитой на отрезки, для прокатываемого сортамента, определение потребительских свойств на каждом отрезке прокатываемой полосы в зависимости от усредненных значений измеренных технологических параметров прокатки каждого отрезка, сравнение определенных потребительских свойств с заданными пределами потребительских свойств, определение доли длины полосы, на которой значения потребительских свойств находятся в заданных пределах, и установление этих технологических параметров в качестве эталона при прокатке полос того же или близкого сортамента, если упомянутая полученная доля длины полосы не ниже нормативной доли, или уточнение технологических параметров для новой полосы, если упомянутая полученная доля длины полосы ниже нормативной, в отличие от ближайшего аналога перед прокаткой производят предварительную оценку факторов соответствия выполнения требований по химическому составу стали и нагреву металла в нагревательных печах, во время горячей прокатки дополнительно измеряют температуру охлаждающей воды, определяют толщину раската на входе в чистовую клеть, степень деформации в последнем проходе чистовой группы клетей и скорости охлаждения полосы на отводящем рольганге и фиксируют количество включенных коллекторов межклетевого охлаждения и номера включенных секций охлаждения на отводящем рольганге, при этом выделяют заданные длины головного и хвостового участков в зависимости от вида и сортамента полосы, соответствующие месту отбора проб, с последующим выделением между головной и хвостовой частью полосы неравномерных участков по длине полосы, характеризующих изменение измеряемого параметра, затем на выделенных участках с головной и хвостовой части полосы в конце длины каждого участка полосы от их торцевой кромки производят усреднение от не менее двух до статистически значимого числа измерений технологических параметров, производят отбор проб с головного или/и хвостового участка полосы, производят определение потребительских свойств разрушающими методами контроля, проводят корреляционно-регрессионный анализ и расчет уравнений регрессии определения потребительских свойств в зависимости от средних значений измеренных технологических параметров и упомянутых факторов соответствия, причем на участке полосы между ее концевыми участками производят обработку дискретных измерений технологических параметров полосы с учетом изменения величины значений сигнала измерений, а в случае незначительного изменения величины значения сигнала измерений - через заданный промежуток времени с выделением неравномерных участков по длине полосы для усреднения не менее двух значений измеренных технологических параметров на каждом участке.

В основу изобретения поставлена задача оптимизации технологии производства проката, в котором за счет учета химического состава и более точного определения контролируемых параметров и нахождения взаимосвязи их с механическими свойствами, а также с возможностью контролировать и изменять полученную взаимосвязь достигается гарантируемое получение требуемых потребительских свойств.

Перед горячей прокаткой производят предварительную оценку соответствия выполнения требований по химическому составу стали и нагреву металла в нагревательных печах.

Контролируемые параметры: температура охлаждающей воды, толщины раската на входе в чистовую клеть, степень деформации в последнем проходе чистовой группы клетей, скорости охлаждения полосы на отводящем рольганге, количество включенных коллекторов межклетевого охлаждения и номеров включенных секций охлаждения на отводящем рольганге оказывают существенное влияние на потребительские свойства и могут изменяться как при прокатке одной полосы, так и от полосы к следующей полосе.

Для более точного определения взаимосвязи контролируемых технологических параметров на потребительские свойства необходимо учитывать химический состав и вышеперечисленные параметры, тем самым повысить точность прогнозирования потребительских свойств.

При разбивании длины полосы на неравномерные отрезки учитывается характер изменения функции измеряемого параметра на каждом отрезке, что приводит к более точному определению среднего значения на данном отрезк, и для этого достаточно не менее двух измеренных значений. Так, например, в случае если на одном отрезке регистрирующий параметр изменяет свои значения с убывания до возрастания или наоборот, то определение среднего значения на данном отрезке приводит к неточности определения данного параметра на этом отрезке, что в дальнейшем может привести к неточностям при определении взаимосвязи контролируемых величин на потребительские свойства.

При необходимости для осуществления контроля и дальнейшей корректировки взаимосвязи между химическим составом, технологическими параметрами и потребительскими свойствами дополнительно определяют контролируемые параметры на участках полосы соответствующие месту отбора проб для определения механических испытаний разрушающими методами. После проведения испытания производится корреляционно-регрессионный анализ и расчет уравнения регрессии определения потребительских свойств с последующей корректировкой, при необходимости, ранее полученного уравнения регрессии.

В связи с этим появляется возможность усовершенствовать технологию производства проката для обеспечения соответствия уровня потребительских свойств продукции для всего производимого сортамента заданным требованиям.

ПРИМЕР:

Предлагаемый способ оптимизации технологии производства осуществляли на непрерывном широкополосном стане горячей прокатки.

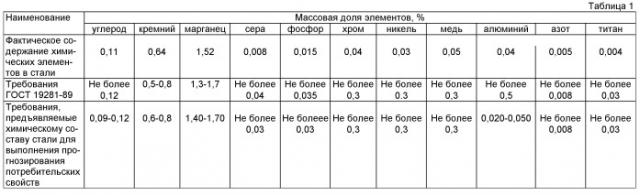

Для возможности использования метода статистического прогнозирования потребительских свойств по длине проката перед горячей прокаткой произвели предварительную оценку соответствия выполнения требований по химическому составу стали и нагреву металла в нагревательных печах. Полученные результаты содержания химических элементов в стали, переданных из сталеплавильного передела, были сопоставлены с требованиями, предъявляемыми к содержанию химических элементов, при выполнении которых производится прогнозирование потребительских свойств по длине полосы, данные требования по содержанию химических элементов отличаются от требований ГОСТ 19281-89. Результаты химического анализа состава марки стали 09Г2С и предъявляемые требования представлены в таблице 1.

Далее было проверено выполнение требований предъявляемых к нагреву металла в нагревательных печах, для данной марки стали время нагрева в нагревательных печах должно составлять от 4 до 7 ч при времени нахождения в томильной зоне нагревательной печи не менее 2 часов. Фактическое время от посада слябов в нагревательную печь до их выдачи из печи составило 5 ч 43 мин, время выдержки в томильной зоне печи составило 2 ч 51 мин. Таким образом, предварительные требования к параметрам нагрева металла в нагревательных печах и требования, предъявляемые к содержанию химических элементов в стали, были выполнены.

Способ оптимизации технологии производства проката использовали для формирования технологического задания величины относительного обжатия в последнем проходе чистовой группы клетей (ε), температуры конца прокатки (Ткп), температуры смотки (Тсм), скорости охлаждения полосы на отводящем рольганге (Vохл), толщины раската на входе в чистовую группу клетей (Нраск), а также фиксировали количество включенных коллекторов межклетевого охлаждения и номера включенных секций охлаждения на отводящем рольганге и температуру охлаждающей воды при прокатке полосы длиной 610 метров из стали 09Г2С.

Определение величины относительного обжатия в последнем проходе чистовой группы производили по расчетным величинам толщины полосы на входе и на выходе из последней чистовой клети, рассчитываемых на основе проводимых замеров показаний продуктиметров и усилия прокатки в двух последних клетях с учетом модуля жесткости клетей. Для измерения температуры конца прокатки полосы использовали пирометр на выходе из последней чистовой клети, температуры смотки - пирометр, установленный перед моталкой. Скорость охлаждения полосы на отводящем рольганге определяли расчетным путем с учетом абсолютного изменения температуры полосы по показаниям пирометров, установленных на выходе из последней клети чистовой группы и на входе в моталку, и определения времени транспортировки полосы от последней клети до моталки. Толщину раската на входе в чистовую группу клетей определяли расчетным путем по показаниям продуктиметров последней черновой клети и замеряемого усилия прокатки с учетом модуля жесткости клети. Производили фиксирование количества включенных коллекторов межклетевого охлаждения и номеров включенных секций охлаждения на отводящем рольганге и температуры охлаждающей воды на основании передаваемых данных с системы автоматизации первого уровня. Температуру полосы за черновой клетью измеряли пирометром, размещенным на выходе из клети (шестая клеть, Т6). Толщину полосы измеряли рентгеновским толщиномером на выходе из чистовой группы стали. Пирометрами, толщиномером, показания продуктиметров двух последних клетей чистовой группы и последней клети черновой группы и их усилия прокатки осуществляли дискретные измерения параметров полосы с частотой 10 раз в секунду. На основании замеров угловых скоростей вращения валков и роликов рольганга, с учетом диаметров валков и величины опережения, возникающего при прокатке полос, определяли линейную скорость движения полосы, значения которой составляли 3,3-3,4 м/с на промежуточном рольганге между черновой и чистовой группами клетей и 5,6-6,3 м/с за чистовой группой клетей. На хвостовой части полосы выделили участок длиной 9,5 метра, соответствующий началу второго наружного витка рулона, и на головной части полосы выделили участок длиной 5,5 метра, также соответствующий началу второго внутреннего витка рулона. В конце длины каждого участка полосы от их торцевой кромки произвели замеры технологических параметров. Далее производили выделение участков полосы на основе дискретных измерений технологических параметров с учетом изменения величины значений сигнала, а в случае незначительного изменения величины значения сигнала - через 0,5 сек. Для каждого участка фиксировали время произведенного замера и сопоставляли с учетом линейной скорости движения полосы протяженность каждого участка полосы. Общая длина полосы была разбита на 192 неравномерных по длине участка. Измеренные дискретные значения приборов усредняли для каждого отрезка.

На основании усредненных значений технологических параметров для каждого отрезка прокатанной полосы по расчетной модели определяли значения GB (временное сопротивление), GT (предел текучести), ударную вязкость при температуре -60°С (KCU -60°C), ударную вязкость после механического старения при температуре +20°С (KCU +20°C) и δ5 (относительное удлинение) и проверяли их соответствие требованиям ГОСТ 19281-89. Далее определяли долю длины полосы, на которой значения параметров потребительских свойств удовлетворяют требованиям стандарта.

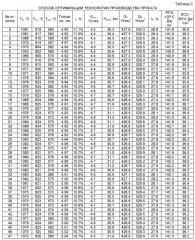

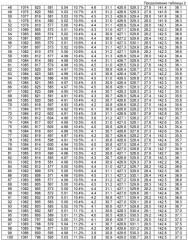

Для визуализации процесса и его протоколирования общая длина полосы без концевых участков была поделена на 100 отрезков длиной 5,95 метров каждый, и на основании линейной скорости движения полосы выделяли массив измеренных значений, относящихся ко времени прохождения каждого отрезка полосы под соответствующим датчиком, и производили усреднение измеренных дискретных значений показаний приборов для каждого участка и усреднение рассчитанных потребительских свойств. Полученные данные представлены в таблице 2.

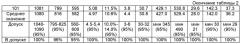

Для проведения контроля полученной ранее зависимости между химическим составом, технологическими параметрами и потребительскими свойствами были отобраны пробы для определения механических испытаний разрушающими методами. Результаты испытаний и расчетов представлены в таблице 3.

Из представленной таблицы 3 следует, что полученная ранее зависимость не требует корректировки, т.к. отклонение результатов испытаний от расчетных величин составляет от -1,1% до 2,4%.

Таким образом, данные, полученные в таблице 2, свидетельствуют о том, что доля длины полосы, на которой значения потребительских свойств лежат в заданных пределах, превышает нормативную долю длины полосы со значениями потребительских свойств в заданных пределах и при данном химическом составе стали с регламентированным заданием величины относительного обжатия в последнем проходе чистовой группы клетей в 10,6%, температуры конца прокатки - 816°С, температуры смотки - 582°С, скорости охлаждения полосы на отводящем рольганге - 4,4°С/сек, толщины раската на входе в чистовую группу клетей - 30,8 мм обеспечили получение требуемых стандартом механических свойств полосы. В дальнейшем данные значения были использованы в качестве эталона при прокатке полос того же или близкого сортамента (с близким химическим составом металла и толщиной полосы). При последующей прокатке полос того же или близкого сортамента зафиксированный эталон использовали в качестве технологического задания величины относительного обжатия в последнем проходе чистовой группы клетей, температуры конца прокатки, температуры смотки, скорости охлаждения полосы на отводящем рольганге, толщины раската на входе в чистовую группу клетей.

СПОСОБ ОПТИМИЗАЦИИ ТЕХНОЛОГИИ ПРОИЗВОДСТВА ПРОКАТА

| Таблица 3 | ||||||

| Значения на головной участке полосы | Значения на хвостовом участке полосы | Отклонение результатов испытаний от расчетных величин, % | ||||

| Параметр | ||||||

| расчет | испытание | расчет | испыта-ние | головной участок | хвосто-вой участок | |

| Временное сопротивление, Н/мм2 | 530.3 | 534.9 | 530.8 | 526.4 | 0.9% | -0.8% |

| Предел текучести, Н/мм2 | 427.6 | 423.5 | 429.1 | 435.3 | -1.0% | 1.4% |

| Относительное удлинение, % | 28.6 | 28.3 | 29.6 | 29.3 | -1.1% | -1.0% |

| Ударная вязкость после механического старения при температуре +20°С, Дж/см2 | 141.8 | 145.3 | 142.3 | 144.3 | 2.4% | 1.4% |

| Ударная вязкость при температуре -60°С, Дж/см2 | 36.6 | 36.8 | 37.3 | 37.8 | 0.5% | 1.3% |

Способ контроля производства полосы на непрерывном стане горячей прокатки, включающий дискретное измерение технологических параметров полосы, измерение угловых скоростей рабочих валков клетей стана и роликов рольганга, определение линейной скорости движения полосы и выделение отрезков полосы для последующего усреднения измеренных технологических параметров на каждом отрезке, установление нормативной доли длины полосы, разбитой на отрезки, для прокатываемого сортамента, определение потребительских свойств на каждом отрезке прокатываемой полосы в зависимости от усредненных значений измеренных технологических параметров прокатки каждого отрезка, сравнение определенных потребительских свойств с заданными пределами потребительских свойств, определение доли длины полосы, на которой значения потребительских свойств находятся в заданных пределах, и установление этих технологических параметров в качестве эталона при прокатке полос того же или близкого сортамента, если упомянутая полученная доля длины полосы не ниже нормативной доли, или уточнение технологических параметров для новой полосы, если упомянутая полученная доля длины полосы ниже нормативной, отличающийся тем, что перед прокаткой производят предварительную оценку факторов соответствия выполнения требований по химическому составу стали и нагреву металла в нагревательных печах, во время горячей прокатки дополнительно измеряют температуру охлаждающей воды, определяют толщину раската на входе в чистовую клеть, степень деформации в последнем проходе чистовой группы клетей и скорости охлаждения полосы на отводящем рольганге и фиксируют количество включенных коллекторов межклетевого охлаждения и номера включенных секций охлаждения на отводящем рольганге, при этом выделяют заданные длины головного и хвостового участков в зависимости от вида и сортамента полосы, соответствующие месту отбора проб, с последующим выделением между головной и хвостовой частью полосы неравномерных участков по длине полосы, характеризующих изменение измеряемого параметра, затем на выделенных участках с головной и хвостовой части полосы в конце длины каждого участка полосы от их торцевой кромки производят усреднение от не менее двух до статистически значимого числа измерений технологических параметров, производят отбор проб с головного или/и хвостового участка полосы, производят определение потребительских свойств разрушающими методами контроля, проводят корреляционно-регрессионный анализ и расчет уравнений регрессии определения потребительских свойств в зависимости от средних значений измеренных технологических параметров и упомянутых факторов соответствия, причем на участке полосы между ее концевыми участками производят обработку дискретных измерений технологических параметров полосы с учетом изменения величины значений сигнала измерений, а в случае незначительного изменения величины значения сигнала измерений - через заданный промежуток времени с выделением неравномерных участков по длине полосы для усреднения не менее двух значений измеренных технологических параметров на каждом участке.