Способ производства штрипсов из низколегированной стали

Иллюстрации

Показать всеИзобретение относится к области металлургии, конкретнее к прокатному производству, и может быть использовано при изготовлении электросварных труб для строительства газопроводов и нефтепроводов в северных районах и сейсмических зонах. Техническим результатом изобретения является повышение прочности и вязкости стали при отрицательных температурах, а также свариваемости рулонного проката. Для достижения технического результата производят нагрев слябов до температуры 1200-1260°C, прокатку, ускоренное охлаждение и смотку, при этом температуры конца прокатки и смотки поддерживают в диапазонах 780-840°C и 530-590°C соответственно, ускоренное охлаждение полос осуществляют ступенчато в два этапа, причем на первом этапе при углеродном эквиваленте стали Сэкв=0,36-0,37% полосу охлаждают до температуры 620±20°C, а при Сэкв=0,42-0,43% - 600±20°C, а на втором этапе охлаждение полосы ведут со скоростью 5-30˚C/с до температуры смотки. Сляб получают из низколегированной стали, содержащей, мас.%: 0,05-0,11 С, 1,45-1,75 Мn, 0,15-0,30 Si, 0,001-0,06 V, 0,04-0,08 Nb, 0,01-0,025 Ti, 0,02-0,05 Al, 0,01- 0,25 Cr, 0,01-0,25 Ni, 0,01-0,25 Cu, [Cr]+[Ni]+[Cu]≤0,60%, 0,0001-0,005 S, 0,0001-0,015 P, 0,001-0,010 N. 3 табл., 1 пр.

Реферат

Изобретение относится к области металлургии, конкретнее к прокатному производству, и может быть использовано при изготовлении на непрерывных широкополосных станах штрипсов для электросварных труб, предназначенных для строительства магистральных нефтепроводов северного исполнения в сейсмических зонах.

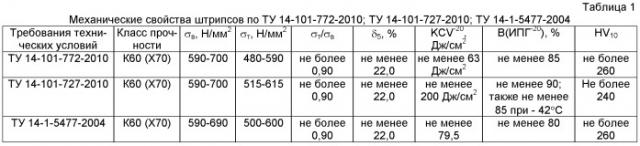

Для производства труб магистральных газопроводов и нефтепроводов северного исполнения диаметром прямошовной трубы 508 и 1020 мм или спиральношовной трубы 1020-1420 мм, работающих в сейсмических зонах при отрицательных температурах, необходимы горячекатаные листы (штрипсы) толщиной 10-16 мм из низколегированной стали, обладающие следующим комплексом механических свойств (табл.1).

Помимо указанных механических свойств штрипсы должны иметь высокую свариваемость.

Известен способ производства стальных листов, включающий выплавку и непрерывную разливку в слябы низколегированной стали, содержащей по мас.%:

| Углерод | 0,04-0,10 |

| Кремний | 0,01-0,50 |

| Марганец | 0,4-1,5 |

| Хром | 0,05-1,0 |

| Молибден | 0,05-1,0 |

| Ванадий | 0,01-0,1 |

| Бор | 0,0005-0,005 |

| Алюминий | 0,001-0,1 |

| Железо и примеси | Остальное |

Отлитые слябы нагревают до температуры 1250°C и прокатывают с суммарным обжатием не менее 75%. Прокатанные листы подвергают закалке из аустенитной области и высокотемпературному отпуску [Заявка Японии №61-163210, МПК C21D 8/00, 1986 г.].

Недостатки известного способа состоят в том, что толстолистовая сталь имеет низкие вязкостные свойства при отрицательных температурах, неудовлетворительную свариваемость. Это делает невозможным ее применение для изготовления труб нефтепроводов северного исполнения, работающих в сейсмически опасных районах. Кроме того, необходимость проведения термического улучшения (закалки и отпуска) листов после прокатки усложняет и удорожает производство.

Известен также способ производства толстолистовой низколегированной стали, включающий отливку слябов следующего химического состава, мас.%:

| Углерод | 0,02-0,3 |

| Марганец | 0,5-2,5 |

| Алюминий | 0,005-0,1 |

| Кремний | 0,05-1,0 |

| Ниобий | 0,003-0,01 |

| Железо | Остальное |

Слябы нагревают до температуры 950-1050°C и прокатывают при температуре выше точки Ar3 с суммарным обжатием 50-70%. Прокатанные листы охлаждают на воздухе [Заявка Японии №61-223125, МПК C21D 8/02, C22C 38/54, 1986 г.].

При таком способе производства листы имеют недостаточную прочность и пластичность при отношении σт/σв, превышающем 0,92. Такие листы не удовлетворяют требованиям по вязкости при отрицательных температурах, имеют недостаточную свариваемость и не пригодны для изготовления труб газопроводов и нефтепроводов северного исполнения для эксплуатации в сейсмически опасных районах.

Известен способ производства штрипсов из низколегированной стали марки 17Г1С (по ГОСТ 19281) следующего химического состава, мас.%:

| Углерод | 0,15-0,20 |

| Марганец | 1,15-1,6 |

| Кремний | 0,4-0,6 |

| Хром | не более 0,30 |

| Никель | не более 0,30 |

| Медь | не более 0,30 |

| Фосфор | не более 0,035 |

| Сера | не более 0,040 |

| Мышьяк | не более 0,08 |

| Азот | не более 0,008 |

| Железо | Остальное |

Слябы из низколегированной стали 17Г1С нагревают до температуры 1250°C, подвергают черновой прокатке на непрерывном широкополосном стане до промежуточной толщины 20-40 мм, чистовой прокатке с регламентированной температурой конца прокатки Tкп=830-880°C и охлаждают до температуры смотки Tсм=620-700°C [Матросов Ю.И. и др. Сталь для магистральных газопроводов. М., Металлургия, 1989 г., с.262-266].

Недостатки известного способа состоят в том, что штрипсы имеют недостаточную прочность для изготовления труб класса прочности К60 (категории прочности Х70), низкие хладостойкость и вязкостные свойства при отрицательных температурах. Кроме того, штрипсы характеризуются недостаточной свариваемостью: при испытаниях образца на разрыв его разрушение происходит по сварному шву.

Наиболее близким аналогом является известный способ производства штрипсов из низколегированной стали, включающий выплавку стали, нагрев слябов до температуры аустенизации, черновую прокатку до промежуточной толщины, чистовую прокатку с регламентированной температурой конца прокатки, ускоренное охлаждение и смотку полосы в рулон (Патент РФ №2458156, МПК C21D 8/02, 10.08.2012).

Недостатки известного способа состоят в том, что штрипсы имеют недостаточную прочность для изготовления труб класса прочности К60 (категории прочности Х70), низкие хладостойкость и вязкостные свойства при отрицательных температурах. Кроме того, штрипсы характеризуются недостаточной свариваемостью: при испытаниях образца на разрыв его разрушение происходит по сварному шву.

Техническая задача, решаемая изобретением, состоит в повышении прочностных и вязкостных свойств при отрицательных температурах и свариваемости рулонного проката (штрипсов) увеличенной толщины 10-16 мм.

Поставленная техническая задача решается тем, что в известном способе производства штрипсов из низколегированной стали, включающем нагрев слябов до температуры аустенизации, черновую прокатку до промежуточной толщины, чистовую прокатку с регламентированной температурой конца прокатки, ускоренное охлаждение и смотку полосы в рулон, согласно предложению выплавляют сталь следующего химического состава, мас.%:

| Углерод | 0,05-0,11 |

| Марганец | 1,45-1,75 |

| Кремний | 0,15-0,30 |

| Ванадий | 0,001-0,06 |

| Ниобий | 0,04-0,08 |

| Титан | 0,01-0,025 |

| Алюминий | 0,02-0,05 |

| Хром | 0,01-0,25 |

| Никель | 0,01-0,25 |

| Медь | 0,01-0,25 |

| Сера | 0,0001-0,005 |

| Фосфор | 0,0001-0,015 |

| Азот | 0,001-0,010 |

| Железо | Остальное |

При выполнении соотношения: [Cr]+[Ni]+[Cu]≤0,60, где Cr, Ni и Cu - содержание хрома, никеля и меди соответственно, нагрев слябов производят до температуры 1200-1260°C, температуру конца прокатки поддерживают в диапазоне 780-840°C, ускоренное охлаждение полосы перед смоткой в рулон осуществляют ступенчато в два этапа, при этом на первом этапе при углеродном эквиваленте стали Cэкв=0,36-0,37% полосу охлаждают до температуры 620±20°C, а при Cэкв=0,42-0,43% - 600±20°C, а на втором этапе охлаждение полосы ведут со скоростью 5-30°C/с до температуры смотки, причем смотку полосы в рулон производят при температуре 530-590°C и далее охлаждают на воздухе до температуры окружающей среды.

Сущность изобретения состоит в следующем.

Нагрев слябов из низколегированной стали предложенного состава до температуры 1200-1260°C обеспечивает ее аустенитизацию, полное растворение в аустенитной матрице сульфидов, фосфидов, нитридов, легирующих и примесных соединений, карбонитридных упрочняющих частиц. Благодаря этому повышается технологическая пластичность и деформируемость слябов при прокатке до промежуточной толщины. Кроме того, поскольку в процессе прокатки происходит непрерывное падение температуры металла, при указанной температуре нагрева к моменту окончания черновой прокатки температура раската снижается до оптимального уровня, необходимого для обеспечения заданной температуры конца прокатки.

Последующая чистовая прокатка штрипса с температурой конца прокатки 780-840°C обеспечивает необходимую степень измельчения микроструктуры, частичное выпадение из твердого раствора карбонитридных упрочняющих частиц, деформационное упрочнение металлической матрицы.

Поскольку механические свойства штрипсов зависят от типа структуры и долей структурных составляющих, то колебания доли бейнитной составляющей в микроструктуре стали могут приводить к разбросу механических свойств. При прочих равных условиях увеличение доли бейнитной составляющей в микроструктуре стали приводит к увеличению прочностных и снижению пластических и вязкостных свойств штрипсов, и наоборот. При этом доля бейнитной составляющей в микроструктуре стали определяется условиями ускоренного охлаждения, а именно при производстве штрипса на непрерывном широкополосном стане, где существует возможность обеспечить ускоренное охлаждение на разных участках отводящего рольганга, для получения бейнитной составляющей в микроструктуре стали требуется обеспечивать окончание ускоренного охлаждения на первом этапе (до 1-й группы моталок) в области бейнитного превращения.

Для рассматриваемой группы сталей типом ферритно-бейнитной микроструктуры, позволяющим получить в прокате толщиной 10-16 мм сочетание высокой прочности, вязкости и хладостойкости при ограниченном уровне легирования стали (Cэ≤0,43%), является структура, состоящая в основном из смеси квазиполигонального феррита (с иррегулярными границами зерен, повышенной относительно полигонального феррита плотностью дислокаций и слабо выраженной субструктурой) и полигонального (полиэдрического) феррита. При этом доля бейнита реечного типа должна быть минимальной для обеспечения высокой вязкости и хладостойкости стали (при испытаниях падающим грузом).

С целью получения указанного типа микроструктуры в штрипсе температуру окончания ускоренного охлаждения на первом этапе (до 1-й группы моталок) устанавливают путем понижения температуры на величину 40±20°C относительно расчетной температуры начала бейнитного превращения в стали, что установлено путем лабораторного моделирования и опытных прокаток. Поэтому для повышения уровня и стабильности механических свойств штрипсов температуру окончания ускоренного охлаждения на первом этапе (до 1-й группы моталок) устанавливают в зависимости от углеродного эквивалента стали, а именно с повышением углеродного эквивалента стали производят пропорциональное понижение температуры окончания ускоренного охлаждения на первом этапе. Благодаря тому, что снижение температуры прерывания ускоренного охлаждения упрочняет сталь, а повышение разупрочняет, за счет изменения температуры прерывания ускоренного охлаждения на первом этапе (до 1-й группы моталок) достигается получение высоких и стабильных механических свойств при колебаниях концентрации основных легирующих в стали.

В результате микроструктура штрипса после охлаждения до температуры смотки 530-590°C представляет из себя ферритно-бейнитную смесь с равномерными зернами 11-го балла, и механические свойства штрипса в горячекатаном состоянии полностью соответствуют предъявляемым требованиям (табл.1) без дополнительной термической обработки. Трубы газопроводов и нефтепроводов из таких штрипсов хорошо противостоят сейсмическим смещениям участков грунта при отрицательных температурах без разрушения. Помимо этого, благодаря ограничению концентрации в стали углерода и других легирующих низколегированная сталь, имея заданную прочность и высокую вязкость при отрицательных температурах, характеризуется высокой свариваемостью: при испытании на разрыв разрушение образцов происходит не по сварному шву, а по основному металлу.

Использование низколегированной стали предложенного состава при одновременном выполнении заявленного соотношения в ней легирующих элементов и примесей обеспечивает после горячей прокатки по упомянутым режимам стабильное получение заданных механических свойств штрипсов, повышение хладостойкости при испытаниях падающим грузом и вязкостных свойств при отрицательных температурах, высокую свариваемость труб газопроводов и нефтепроводов.

Экспериментально установлено, что увеличение температуры нагрева слябов из низколегированной стали выше 1260°C не улучшает комплекс механических свойств штрипсов, поскольку приводит к неконтролируемому росту зерна аустенита, что вызывает переупрочнение стали (σт>615 Н/мм2) и снижение вязкостных свойств штрипсов при отрицательных температурах, а также увеличивает время нагрева и требует снижения темпа прокатки, что снижает производительность процесса. Снижение этой температуры ниже 1200°C приводит к неполному растворению в аустените карбонитридных упрочняющих частиц, что вызывает недостаточную прочность стали (σт<480 Н/мм2), а также к снижению технологической пластичности.

При температуре конца прокатки Tкп выше 840°C не достигается требуемая степень упрочнения штрипса и измельчение его микроструктуры до оптимального уровня, что приводит к недостаточному уровню хладостойкости при испытаниях падающим грузом и ухудшению вязкостных свойств штрипсов. Снижение температуры Tкп ниже 780°C приводит к чрезмерному измельчению микроструктуры, к невыполнению заданного соотношения σт/σв, что недопустимо, а также к чрезмерным нагрузкам на прокатное оборудование.

Экспериментально установлено, что формирование ферритно-бейнитной микроструктуры, обеспечивающей сочетание высокой прочности, хладостойкости и вязкости стали, вместо ферритно-перлитной при нахождении концентраций легирующих в указанных выше рамках обеспечивается при завершении ускоренного охлаждения на первом этапе при температуре, определяемой в зависимости от углеродного эквивалента стали.

Если TКУО1>640°C, то повышенная температура завершения ускоренного охлаждения на первом этапе приводит к формированию микроструктуры без бейнитной составляющей из квазиполигонального феррита, что разупрочняет сталь, в результате чего снижаются качество и выход годных штрипсов. При повышенной TКУО1 использование низких температур смотки (Tсм) приводит к формированию полосчатой ферритно-бейнитной микроструктуры, что приводит к ухудшению вязкости.

Если TКУО1<580°C, то прочностные свойства штрипсов (σт и σв) имеют значения выше допустимых (σт>615 Н/мм2; σв>700 Н/мм2), а пластические и вязкостные - ниже вследствие формирования в микроструктуре бейнита реечного типа. Указанное снижение TКУО1 также приводит к невыполнению заданного соотношения σт/σв≤0,90, что недопустимо.

Повышение температуры смотки Тсм выше 590°C способствует формированию разнобальности микроструктуры и увеличению доли перлита вместо бейнита, снижению прочностных свойств ниже допустимых значений. Снижение Тсм менее 530°C приводит к переупрочнению стали (σт>615 Н/мм2) и невыполнению заданного соотношения σт/σв, что недопустимо.

Углерод в низколегированной стали предложенного состава определяет прочностные свойства штрипсов. Снижение содержания углерода менее 0,05% приводит к падению их прочности ниже допустимого уровня. Увеличение содержания углерода более 0,11% ухудшает хладостойкость при испытаниях падающим грузом, вязкостные свойства штрипсов и их свариваемость.

Снижение содержания марганца менее 1,45% увеличивает окисленность стали и приводит к недостаточной прочности стали (σт<480 Н/мм2). Повышение содержания марганца более 1,75% увеличивает отношение предела текучести к временному сопротивлению разрыву σт/σв сверх 0,90, что недопустимо.

При содержании кремния менее 0,15% ухудшается раскисленность стали, снижаются прочностные свойства штрипсов. Увеличение содержания кремния более 0,30% приводит к возрастанию количества силикатных включений, снижает ударную вязкость штрипсов, хладостойкость при испытаниях падающим грузом и свариваемость стали.

Ванадий может использоваться для повышения прочности штрипсов, прокатанных по предложенным режимам. Увеличение содержания ванадия сверх 0,06% оказалось нецелесообразным, так как не улучшало свойств штрипсов.

Ниобий в стали при температуре конца прокатки Tкп=780-840°C обеспечивает измельчение зерна и получение ячеистой дислокационной микроструктуры стали благодаря торможению рекристаллизации аустенита при повышенных температурах в ходе чистовой прокатки, что обеспечивает сочетание высоких прочностных и вязкостных свойств штрипсов, а также хладостойкости проката при испытаниях падающим грузом. При концентрации ниобия менее 0,04% механические свойства штрипсов в горячекатаном состоянии недостаточно высоки. Повышение его концентрации более 0,08% не приводит к дальнейшему повышению механических свойств штрипсов и требует увеличения температуры нагрева слябов под прокатку, поэтому нецелесообразно.

Титан является сильным карбидообразующим элементом, упрочняющим сталь и ограничивающим рост зерна при нагреве под прокатку. При содержании титана менее 0,01% его свойство тормозить рост зерна аустенита при нагреве проявляется недостаточно, поэтому штрипсы имеют низкую вязкость и хладостойкость. Увеличение концентрации титана сверх 0,025% не обеспечивает дальнейшего повышения свойств штрипсов и приводит к ухудшению ударной вязкости в околошовной зоне сварных соединений, поэтому нецелесообразно.

Алюминий раскисляет и модифицирует сталь. Связывая азот в нитриды, алюминий подавляет негативное воздействие азота на свойства штрипсов. При содержании алюминия менее 0,02% снижается комплекс механических свойств штрипсов. Увеличение его концентрации более 0,05% приводит к ухудшению вязкостных свойств штрипсов.

Хром, никель и медь являются элементами, повышающими устойчивость аустенита при охлаждении, что способствует формированию ферритно-бейнитной микроструктуры стали. При отсутствии в стали добавок хрома, никеля и меди по отдельности или в сочетаниях, в условиях производства проката толщиной более 12 мм и до 16 мм включительно на непрерывном широкополосном стане не обеспечивается формирование ферритно-бейнитной микроструктуры, необходимой для получения сочетания высокой прочности, вязкости и хладостойкости при испытаниях падающим грузом. При этом штрипс толщиной 10-12 мм может производиться без добавок хрома, никеля и меди, поскольку ферритно-бейнитная микроструктура стали формируется благодаря достаточному содержанию марганца при меньшей толщине проката. Возможность использования указанных добавок расширяют возможности использования металлического лома при выплавке, что удешевляет производство. При концентрации каждого из этих элементов более 0,3% или суммарном содержании [Cr]+[Ni]+[Cu]>0,60% происходит переупрочнение стали и ухудшение свариваемости штрипсов.

Сталь предложенного состава может содержать в виде примесей не более 0,005% серы, не более 0,015% фосфора и не более 0,010% азота. При указанных предельных концентрациях эти элементы в стали предложенного состава не оказывают заметного негативного воздействия на качество штрипсов, тогда как их удаление из расплава стали существенно повышает затраты на производство и усложняет технологический процесс. Увеличение концентрации этих вредных примесей более предложенных значений ухудшает весь комплекс механических свойств штрипсов.

Пример реализации способа

В конвертерном производстве производят выплавку и разливку низколегированных сталей различного состава (табл.2).

Слябы толщиной 250 мм загружают в методические печи и нагревают до температуры аустенитизации Tа=1250°C. Разогретые слябы выдают на печной рольганг непрерывного широкополосного стана 2000 и подвергают прокатке в черновой группе клетей (черновая прокатка) до промежуточной толщины 48 мм. Затем раскат при температуре 970°C задают в непрерывную 7-клетевую чистовую группу клетей, где обжимают до конечной толщины 12,9 мм. Регламентированную температуру конца прокатки Tкп=800°C поддерживают изменением скорости прокатки и межклетевым охлаждением полосы.

Прокатанный штрипс выдают на отводящий рольганг, где охлаждают водой в два этапа до регламентированной температуры окончания охлаждения на первом этапе (перед моталками 1-й группы).

При этом фактически допустимое значение температуры конца ускоренного охлаждения на первом участке охлаждения может составлять 620±20=600-640°C для стали с величиной углеродного эквивалента Cэкв=0,36-0,37% и 600±20=580-620°C для стали с величиной углеродного эквивалента Cэкв=0,42-0,43% без снижения качества и выхода годного.

Далее производят ускоренное охлаждение на втором участке охлаждения до температуры смотки Tсм=560°C. Охлажденную полосу сматывают в рулон.

Варианты прокатки штрипсов по различным режимам из сталей различного состава приведены в табл.3.

Из табл.3 следует, что при реализации предложенного способа (варианты №1-3) достигается повышение прочностных свойств, ударной вязкости и хладостойкости при испытании падающим грузом (при отрицательных температурах) при обеспечении удовлетворительной свариваемости. В случае запредельных значений заявленных параметров (варианты №4 и №5) происходит ухудшение хладостойкости при испытании падающим грузом (при отрицательных температурах) и отношения предела текучести к временному сопротивлению разрыву σт/σв сверх 0,90, также (по варианту №5 ухудшается пластичность штрипсов. Также более низкие свойства и неудовлетворительную свариваемость (по величине параметра стойкости против растрескивания при сварке (Pcm)) имеют штрипсы, произведенные согласно способу-прототипу (вариант №6).

Технико-экономические преимущества предложенного способа заключаются в том, что нагрев слябов из низколегированной стали предложенного состава до температуры 1200-1260°C, последующая их горячая прокатка в штрипсы заданной толщины с температурой конца прокатки 780-840°C и охлаждение водой с обеспечением температуры конца ускоренного охлаждения на первом этапе в зависимости от величины углеродного коэффициента и далее до температуры смотки 530-590°C обеспечивает формирование оптимальной мелкозернистой ферритно-бейнитной микроструктуры стали с преимущественным содержанием в микроструктуре квазиполигонального феррита, а также меньшей доли полигонального (полиэдрического) феррита и игольчатого феррита без грубых полос реечного бейнита. За счет этого достигается повышение прочностных свойств, вязкостных свойств при отрицательных температурах, хладостойкости при испытании падающим грузом (при отрицательных температурах) при одновременном обеспечении свариваемости стали.

Использование предложенного способа обеспечит повышение рентабельности производства штрипсов для трубопроводов северного исполнения на 8-10%.

Примечания: σв - временное сопротивление;

σт - предел текучести;

δ5 - относительное удлинение;

KCV - ударная вязкость на образцах с острым надрезом;

В(ИПГ-20) - доля вязкой составляющей в изломе при испытании падающим грузом при -20°C;

Все испытания проводятся на образцах, ось которых располагается поперек направления прокатки штрипса;

Величина углеродного эквивалента Сэкв должна быть не более 0,43%, величина параметра стойкости против растрескивания - не более 0,23%. Углеродный эквивалент (Сэкв) и параметр стойкости против растрескивания при сварке (Pcm) каждой плавки рассчитывают по результатам плавочного анализа по формулам: Сэкв=С+Mn/6+(Cr+Mo+V)/5+(Ni+Cu)/15; Pcm=С+(Mn+Cu+Cr)/20+Si/30+Ni/60+Mo/15+V/10+5·B, где C, Mn, Si, Cr, Mo, V, Ni, Сu, В - массовые доли соответствующих элементов в стали по результатам плавочного анализа.

Cэкв.=C+Mn/6+(Cr+Ti+Mo+Nb+V)/5+(Ni+Cu)/15;

Pcm=C+(Mn+Cu+Cr)/20+Si/30+Ni/60+Mo/15+V/10+5B

Способ производства штрипсов из низколегированной стали

Способ производства штрипсов из низколегированной стали, включающий выплавку стали, нагрев слябов до температуры аустенизации, черновую прокатку до промежуточной толщины, чистовую прокатку с регламентированной температурой конца прокатки, ускоренное охлаждение и смотку полосы в рулон, отличающийся тем, что выплавляют сталь следующего химического состава, мас.%:

| Углерод | 0,05-0,11 |

| Марганец | 1,45-1,75 |

| Кремний | 0,15-0,30 |

| Ванадий | 0,001-0,06 |

| Ниобий | 0,04-0,08 |

| Титан | 0,01-0,025 |

| Алюминий | 0,02-0,05 |

| Хром | 0,01-0,25 |

| Никель | 0,01-0,25 |

| Медь | 0,01-0,25 |

| Сера | 0,0001-0,005 |

| Фосфор | 0,0001-0,015 |

| Азот | 0,001-0,010 |

| Железо | остальное, |