Способ и устройство управления потоком для непрерывного многозонового массообмена

Иллюстрации

Показать всеИзобретение относится к устройству и способу управления последовательным взаимодействием жидкости с различными газами в отдельных зонах массообмена внутри единой емкости, причем зоны массообмена функционально соединены посредством жидкостного соединения друг с другом, что предусматривает непосредственное взаимодействие жидкости с технологическим газом в параллельном потоке в расположенной ниже по потоку зоне массообмена для осуществления массообмена между жидкостью и технологическим газом, и введение жидкости в расположенную выше по потоку зону массообмена со вторым газом, отличающимся от технологического газа, для осуществления массообмена между жидкостью и вторым газом. Управление скоростью потока жидкости из расположенной выше по потоку зоны массообмена в расположенную ниже по потоку зону массообмена осуществляют путем контролируемого добавления третьего газа в одну или несколько циркуляционных труб, отделяющих друг от друга каждую зону массообмена с тем, чтобы удельная плотность жидкости в циркуляционных трубах обеспечивала управляющую потоком движущую силу. Обеспечивается возможность автоматической циркуляции для непрерывного удаления газообразного сероводорода из потока технологического газа.2 н. и 13 з.п. ф-лы, 4 ил.

Реферат

ОБЛАСТЬ ТЕХНИКИ

Настоящее изобретение относится к способу и устройству для последовательного взаимодействия жидкости с несколькими различными газами в устройстве для газожидкостного взаимодействия, содержащем несколько зон газожидкостного взаимодействия, каждая из которых находится в жидкостном соединении по меньшей мере с одной другой зоной газожидкостного взаимодействия внутри единой емкости для массообмена между газами и жидкостью, таким образом, чтобы циркуляция раствора постоянно поддерживалась при помощи разности плотностей между зонами газожидкостного взаимодействия и переходными заполненными жидкостью циркуляционными трубами без использования циркуляционного насоса для жидкости. В частности, настоящее изобретение относится к способу и устройству для непрерывного удаления газообразного сероводорода (H2S) из потока текучей среды при помощи осуществления реакции между потоком текучей среды и каталитическим восстановительно-окислительный раствором на основе поливалентного металла для удаления газообразного H2S, и непрерывной регенерации каталитического раствора при помощи реакции с кислородосодержащим газом. Способ хорошо подходит для обработки потоков технологических газов, характеризующихся относительно высокими концентрациями H2S, например, по меньшей мере 1 объемный процент, при относительно низком давлении, например, менее 1 бар, однако указанный способ также может быть применен к потокам технологических газов при любом давлении.

УРОВЕНЬ ТЕХНИКИ

Способ и устройство в соответствии с настоящим изобретением представляют собой усовершенствования способа и устройства автоматической циркуляции, раскрытых в известных патентах США №4,238,462 и 5,160,714, и используются для осуществления массообмена между газом и жидкостью, при котором жидкость взаимодействует с двумя различными газами в отдельных зонах взаимодействия. Группа реакций, включенных в каталитическое окисление загрязняющих веществ на основе серы, таких как сероводород, до элементарной серы с использованием катализатора на основе хелата железа, может быть представлена следующими реакциями, где L в общем представляет два или более специфических лиганда, выбранных для составления каталитической смеси на основе хелата метала:

(1) H2S(газ)+H2O(жидкость)→H2S(водный)+Н2О(жидкость);

(2) H2S(водный)→Н++HS;

(3) HS-+2(Fe3+L2)→S(твердое вещество)+2(Fe2+L2)+Н+.

При объединении уравнений (1) - (3) получим уравнение:

(4) H2S(газ)+2(Fe3+L2)→2Н++2(Fe2+L2)+S(твердое вещество)

Для того чтобы получить экономичный промышленный процесс для удаления сероводорода из газового потока при использовании смеси на основе хелата поливалентного металла для выполнения каталитического окисления сероводорода, существенно, чтобы выполнялась непрерывная регенерация образованного, как проиллюстрировано выше, хелата двухвалентного железа посредством окисления хелата трехвалентного железа при приведении реакционного раствора во взаимодействие с растворенным кислородом, предпочтительно в форме окружающего воздуха, в одной и той же или в отдельной зоне взаимодействия. Группа реакций, происходящих в окислительной установке согласно настоящему изобретению при регенерации катализатора на основе хелата металла, может быть представлена следующими уравнениями:

(5) O2(газ)+2H2O→O2(водный)+2H2O;

(6) O2(водный)+2H2O+4(Fe2+L2)→4(ОН-)+4(Fe3+L2).

При объединении уравнений (5) - (6) получим уравнение (7):

(7) ½O2+H2O+2(Fe2+L2)→2(ОН-)+2(Fe3+L2).

После объединения уравнений (4) и (7) общий процесс может быть представлен следующим уравнением:

(8) H2S(газ)+½О2(газ)→S(твердое вещество)+H2O(жидкость)

Из представленных выше уравнений очевидно, что теоретически два моля трехвалентного железа необходимо подать в зону реакции, в которой происходит окисление сероводорода для образования элементарной серы, для каждого моля обрабатываемого сероводорода, а на практике используется количество железа значительно превышающее теоретическое количество. Согласно непрерывному способу удаления сероводорода при помощи взаимодействия с каталитическим раствором на основе трехвалентного железа, каталитический раствор приводят в непрерывную циркуляцию между зоной абсорбционной установки, в которой H2S абсорбируется каталитическим раствором на основе хелата трехвалентного железа и раствор восстанавливается до двухвалентного железа, и зоной окислительной установки, используемой для окисления восстановленного двухвалентного железа до состояния трехвалентного железа. Для того чтобы избежать использования высоких концентраций железа в каталитическом растворе, скорость циркуляции должна быть высокой.

Способ и устройство, описанные в более ранних документах, касающихся автоматической циркуляции, имели коммерческий успех, однако коммерческому использованию указанного способа и устройства были присущи несколько недостатков, включая недостаток управления продолжительностью осуществления газожидкостного взаимодействия в каждой зоне реакции, и неудовлетворительное управления потоком жидкости. В патенте США №5,160,714 раскрыт способ последовательного приведения жидкости во взаимодействие с различными газами в отдельных зонах массообмена внутри единой емкости, при котором скорость потока жидкости из одной зоны массообмена в другую обусловлена разницей в плотности аэрированной жидкости в зоне массообмена и плотности неаэрированной жидкости в предшествующей циркуляционной трубе для жидкости. Указанная разница плотностей действует как «насос» для создания движущей силы. В известном патенте было предусмотрено, что управление расходом жидкости будут осуществлено только при помощи регулировки расхода газа в одну или несколько зон массообмена, однако это оказалось непрактичным, поскольку значения расхода газа в различные зоны массообмена, как правило, обусловлены технологическими требованиями, отличающимися от расхода жидкости. Управление количеством и составом газа с высоким содержанием H2S, поступающим в устройство, всегда осуществляют посредством расположенных выше по потоку процессов и, следовательно, они не зависят от функционирования устройства. Функционирование устройства должно быть адаптировано к параметрам входящего газа с высоким содержанием H2S. Количество воздуха, нагнетаемого в зону окисления, зависит от количества H2S, содержащегося в газе с высоким содержанием H2S, и скорость циркуляции жидкости должна быть как минимум такой, чтобы обеспечить подачу достаточного количества молей железа для удовлетворения условий уравнения 3 в зоне реакции. В случае отсутствия управления, фактическая скорость циркуляции раствора будет определена физическими характеристиками устройства и значениями плотности после аэрации в зоне реакции и зоне окислительной установки. В случае если скорость циркуляции раствора является слишком высокой, кислород может быть перенесен из зоны окисления в зону реакции, что приведет к получению нежелательных побочных продуктов, таких как сульфаты. В случае если скорость циркуляции раствора является слишком низкой, недостаточное количество железа будет поступать в зону реакции для удовлетворения условий реакции 3, что приведет к формированию и осаждению сульфида железа.

Для компенсации этого недостатка управления различные устройства, такие как клапаны-бабочки, клинья для ограничения потока и плоские скользящие затворы, устанавливают в водопроводной линии для жидкости, через которую рециркулируют отработавший реагент из абсорбционной установки в окислительную установку. К сожалению, все из предложенных решений для управления потоком жидкости через зоны массообмена оказались нецелесообразными в связи с закупоркой, вызываемой твердыми частицами (т.е. элементарной серой), захваченными в жидкости.

Настоящее изобретение отвечает потребностям специалистов в данной области техники и, в частности, обеспечивает устройство и способ, которые устраняют все проблемы и недостатки, присущие устройствам управления потоком. Эти и другие преимущества будут очевидны из приведенного ниже более подробного описания настоящего изобретения.

СУЩНОСТЬ ИЗОБРЕТЕНИЯ

Настоящее изобретение устраняет недостатки, присущие известным из уровня техники способам, посредством обеспечения способа непрерывного взаимодействия жидкого реагента с технологическим газом и вторым газом, предусматривающего стадии: введения технологического газа в расположенную ниже по потоку зону массообмена, содержащую жидкий реагент, причем зона массообмена находится в жидкостном соединении со второй циркуляционной трубой. Технологический газ предпочтительно содержит H2S и второй газ предпочтительно содержит кислород. Жидкий реагент из расположенной ниже по потоку зоны массообмена может в некоторых вариантах осуществления изобретения течь в переходную циркуляционную трубу, где выполняют его удаление и рециркуляцию в расположенную выше по потоку зону массообмена, которая находится в жидкостном соединении с первой циркуляционной трубой. Второй газ вводят в расположенную выше по потоку зону массообмена с первым значением расхода, где он смешивается с жидким реагентом перед попаданием в первую циркуляционную трубу. Третий газ вводят в первую циркуляционную трубу, где он смешивается с жидким реагентом, текущим из расположенной выше по потоку зоны массообмена. Третий газ может быть, в частности, таким же газом, как и второй газ. Жидкий реагент из первой циркуляционной трубы может течь в промежуточную зону массообмена, которая находится в жидкостной связи со второй циркуляционной трубой. Второй газ может быть введен в указанную промежуточную зону массообмена.

При помощи изменения значения расхода третьего газа, вводимого в первую циркуляционную трубу, выполняют управление потоком жидкого реагента из расположенной выше по потоку зоны массообмена в промежуточную зону массообмена. Это возможно, поскольку плотность аэрированного раствора изменяется прямо пропорционально плотности раствора перед аэрацией и обратно пропорционально скорости потока газа через раствор, т.е. чем больше скорость потока газа, тем меньше плотность после аэрации. Следовательно, чем ниже плотность (или удельная масса) жидкости в первой циркуляционной трубе, тем меньше интенсивность потока жидкости из расположенной выше по потоку зоны массообмена в промежуточную зону массообмена. Посредством регулировки скорости третьего газа, добавляемого в первую циркуляционную трубу, обеспечивают увеличение или уменьшение потока жидкости для достижения оптимального удаления серы. Как описано ранее, идеальная скорость циркуляции раствора является скоростью, при которой обеспечивают подачу достаточного числа молей трехвалентного железа для окисления ионов сульфида и одновременно обеспечивают подачу достаточного числа молей кислорода для окисления ионов двухвалентного железа. В случае если скорость циркуляции раствора является слишком высокой, ионы сульфида могут быть перенесены в зону окислительной установки, что приведет к образованию побочных продуктов в виде солей, таких как тиосульфат и сульфат. В случае если скорость циркуляции является слишком низкой, то количество ионов трехвалентного железа будет недостаточным для окисления ионов сульфида. В этом случае произойдет избыточное восстановление железа, что приведет к образованию сульфида железа, что является крайне неблагоприятным для указанного способа.

Согласно дополнительному варианту осуществления настоящего изобретения поток второго газа также может быть введен в жидкий реагент в промежуточной зоне массообмена, и поток третьего газа может быть введен во вторую циркуляционную трубу для управления потоком жидкого реагента из промежуточной зоны массообмена к расположенной ниже по потоку зоне массообмена. Кроме того, второй и третий газы также могут быть одинаковыми.

Управление и изменение расходов второго и третьего газов может быть осуществлено с использованием управляющих устройств, известных из уровня техники. Как правило, точное управление расходом второго газа, который содержит кислород, не осуществляют. Системы, как правило, выполнены содержащими две или три «воздуходувки», и управление воздушным потоком к установке управляют при помощи включения и выключения воздуходувки. Необходимость включения и выключения определяют посредством анализа «окислительно-восстановительного» потенциала раствора, что является стандартной аналитической процедурой, хорошо известной специалистам в данной области техники. В случае если окислительно-восстановительный потенциал является слишком низким, что подразумевает недостаточное окисление ионов железа, расход содержащего кислород газа может быть увеличен. В случае если «окислительно-восстановительный» потенциал является слишком высоким, что подразумевает избыточное окисление раствора, расход содержащего кислород газа должен быть уменьшен. Другая причина низкого окислительно-восстановительного потенциала заключается в том, что в зону реакции поступает железо (Fe+++), недостаточно окисленное для удовлетворения уравнения 3. В этом случае содержание железа в растворе может быть увеличено, однако это повлечет за собой более высокие эксплуатационные расходы из-за больших потерь железа в системе, связанных с потерями раствора. Другой способ удовлетворения потребности в железе зоны реакции заключается в увеличении скорости циркуляции раствора посредством уменьшения расхода третьего газа. Это увеличит разность плотностей между зоной реакции и/или зоной окисления и соответствующей циркуляционной трубой(трубами). И в этом случае количество регулировки определяют при помощи изменения в окислительно-восстановительном потенциале раствора. Если повышение скорости циркуляции раствора удовлетворяет потребность в железе зоны реакции, но также приводит к увеличению образования побочного продукт из-за выноса кислорода в зону реакции, скорость циркуляции должна быть снижена посредством увеличения потока третьего газа в циркуляционную трубу в сочетании с соответствующим увеличением содержания железа в растворе.

Каждая из зон или камер массообмена может быть разделена на две или более отдельных взаимодействующих ступеней для осуществления непрерывного газожидкостного взаимодействия. Отдельные ступени каждой зоны массообмена между газом и жидкостью находятся в последовательном жидкостном соединении друг с другом при помощи переходных циркуляционных труб, которые сформированы посредством перевернутой перегородки, проходящей вниз из верхней части расположенного ниже по потоку конца одной ступени, и погруженной перегородки, проходящей вверх из расположенного выше по потоку конца последующей ступени, причем перегородки разнесены по горизонтали и перекрываются по вертикали внутри жидкости. Согласно предпочтительному варианту осуществления изобретения по меньшей мере одна циркуляционная труба, содержащая распределитель газа, отделяет одну зону массообмена между газом и жидкостью от другой зоны массообмена между газом и жидкостью для обеспечения управления продолжительностью осуществления взаимодействия и управления циркуляцией раствора между двумя зонами массообмена предпочтительно для последовательного взаимодействия с различными газами в каждой зоне. Согласно предпочтительному варианту осуществления изобретения расположенная выше по потоку зона массообмена является первой зоной, промежуточная зона массообмена является второй зоной и расположенная ниже по потоку зона массообмена является третьей зоной. Однако наличие трех зон массообмена, каждая из которых отделена от другой посредством одной или нескольких циркуляционных труб, также попадает в объем настоящего изобретения.

В частности, настоящее изобретение обеспечивает способ и устройство автоматической циркуляции для непрерывного удаления газообразного сероводорода (H2S) из потока технологического газа посредством непосредственного взаимодействия с каталитическим окислительно-восстановительным раствором на основе поливалентного металла в одной зоне массообмена, и непрерывной регенерации каталитического раствора внутри одной и той же емкости посредством непосредственного взаимодействия с окисляющим газом в отдельной зоне массообмена. В таких окислительно-восстановительных процессах в жидкости для окисления H2S до серы и воды приведение жидкого реагента во взаимодействие со вторым газом вызывает реакцию окисления с образованием элементарной серы. В частности, согласно предпочтительному варианту осуществления изобретения технологический газ содержит газообразный сероводород и жидкий реагент является окислительно-восстановительным раствором, благодаря чему может быть осуществлено окисление газообразного сероводорода и восстановление окислительно-восстановительного раствора с образованием восстановленного окислительно-восстановительного раствора в третьей зоне массообмена и с образованием элементарной серы. Второй газ способен окислить восстановленный раствор для образования окисленного раствора в первой и второй зонах массообмена с тем, чтобы окисленный раствор был способен дополнительно абсорбировать технологический газ в третьей зоне массообмена.

Для осуществления способа в соответствии с настоящим изобретением предложено устройство для последовательного непрерывного приведения жидкого реагента во взаимодействие с технологическим газом и вторым газом, содержащее первую зону массообмена, находящуюся в жидкостном соединении с первой циркуляционной трубой, и вторую зону массообмена, находящуюся в жидкостном соединении с первой циркуляционной трубой и второй циркуляционной трубой. Третья зона массообмена находится в жидкостном соединении со второй циркуляционной трубой и расположена ниже по потоку от первой и второй зон массообмена. В этой зоне выполняют ввод технологического газа. Переходная циркуляционная труба может быть расположена ниже по потоку от третьей зоны массообмена и канал для рециркуляции жидкого реагента, соединяющий переходную циркуляционную трубу с первой зоной массообмена, может быть использован для рециркуляции отработавшего жидкого реагента в зону массообмена для осуществления регенерации. Отдельные распределители газа могут быть выполнены в каждой зоне массообмена, причем их установка по меньшей мере в одной циркуляционной трубе является обязательной. В альтернативном варианте осуществления изобретения распределитель газа может быть установлен в других циркуляционных трубах для управления потоком жидкости между другими зонами массообмена. Любые известные типы механических или электрических управляющих устройств могут быть использованы для изменения значений расходов газов, подаваемых в распределители, находящиеся в зонах массообмена и циркуляционных трубах. Аналогично, любые конструкции распределителей газа, известные из уровня техники, могут быть использованы для нагнетания газа в жидкость, находящуюся в циркуляционной трубе.

Настоящее изобретение до сих пор описывалось с особым акцентом на использование железа в качестве выбранного поливалентного метала; тем не менее, другие поливалентные металлы, которые образуют хелаты с описанными выше лигандами, также могут быть использованы. Указанные дополнительные поливалентные металлы содержат медь, кобальт, ванадий, марганец, платину, вольфрам, никель, ртуть, олово и свинец. Хелатирующие вещества, как правило, выбраны из семейства аминополикарбоновых кислот, таких как этилендиаминтетрауксусная кислота (EDTA), дигидроксиэтилэтилендиаминоуксусная кислота (HEDTA), метилглициндиуксусная кислота (MGDA) и нитрилотриуксусная кислота (NTA), или других, каждая из которых может быть использована в настоящем изобретении.

Эти и другие варианты осуществления будут более очевидны из подробного описания предпочтительного варианта осуществления, приведенного ниже.

КРАТКОЕ ОПИСАНИЕ ЧЕРТЕЖЕЙ

Указанные выше и другие аспекты и преимущества согласно настоящему изобретению будут более очевидны из последующего подробного описания настоящего изобретения, выполненного со ссылками на чертежи, на которых:

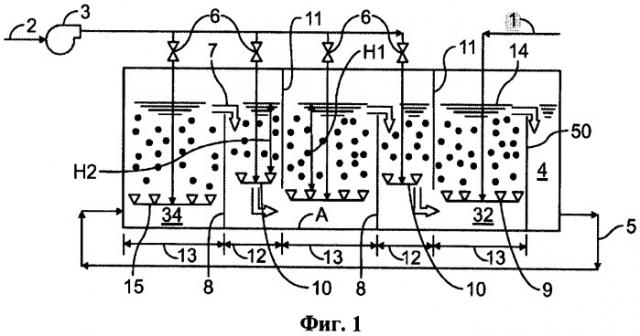

На Фиг.1 представлен вид сбоку одного варианта осуществления содержащей окислительную установку и абсорбционную установку емкости для массообмена между газом и жидкостью согласно настоящему изобретению;

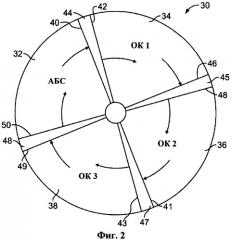

На Фиг.2 представлен вид сверху другого варианта осуществления емкости для массообмена между газом и жидкостью с циклической конфигурацией согласно настоящему изобретению;

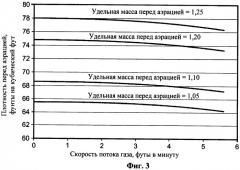

На Фиг.3 представлен график, демонстрирующий отношение плотности после аэрации и скорости потока газа для четырех неаэрированных растворов, характеризующихся разными значениями удельной массы; и

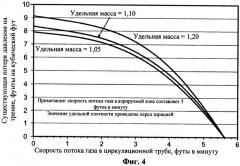

На Фиг.4 представлен график, демонстрирующий отношение существующей потери давления на трение и скорости потока газа в циркуляционной трубе.

ПОДРОБНОЕ ОПИСАНИЕ ИЗОБРЕТЕНИЯ

На Фиг.1, на которой представлен один из вариантов осуществления настоящего изобретения, показан распределитель(-и) 10 газа, установленный в одну или несколько циркуляционных труб 12, соединяющих две зоны 13 массообмена. Распределитель(-и) 10 расположен(-ы) выше нижней части перевернутой перегородки(-ок) 11. Затем газ вводят в распределитель(-и) 10. Поскольку количество вводимого газа увеличивается, значение плотности жидкости после аэрации в циркуляционной трубе (трубах) 12 достигнет значения плотности после аэрации в зонах 13 массообмена. Распределитель(-и) 10 могут быть установлены в циркуляционные трубы 12, разделяющие две или более зоны массообмена при окисления и/или две или более зоны массообмена для технологического газа. Подробное описание процесса управления потоком раствора устройством приведено ниже.

Как указано выше, плотность аэрированного раствора изменяется прямо пропорционально плотности раствора перед аэрацией и обратно пропорционально скорости потока газа через раствор. Другими словами, чем больше скорость потока газа, тем меньше плотность после аэрации и меньше движущая сила, следовательно, меньше расход раствора. Указанное отношение представлено на Фиг.3 для водных растворов, содержащих различные количества неорганических солей, которые изменяют удельную массу раствора.

Выравнивание давлений вблизи точки А на Фиг.1 приводит к следующему:

(ρd)(Н2)+(ρna)(H1-Н2)-(Fd)=(ρtz)(Н1)-(Ftz)

или

(Fd-Ftz)=(ρd)(H2)+ρna(H1-Н2)-(ρtz)(H1),

где

ρd - плотность раствора в циркуляционной трубе, фунты/кубический фут;

ρna - плотность неаэрированного раствора, фунты/кубический фут;

ρtz - плотность раствора в зоне массообмена, фунты/кубический фут;

H1 - высота раствора над распределителями в зоне массообмена, футы;

Н2 - высота раствора над распределителями в циркуляционной трубе, футы

Fd - потеря давления на трение в циркуляционной трубе из-за потока раствора, фунты/кубический фут;

Ftz - потеря давления на трение в зоне массообмена из-за потока раствора, фунты/кубический фут.

Член (Fd-Ftz) является разностью потери давления на трение, вызванной потоком раствора через циркуляционную трубу, и потери давления на трение, вызванной потоком раствора через зону массообмена. Это связано с разностью квадратов двух скоростей потока раствора. Например, если предположить, что значение скорости потока составляет 5 футов в минуту в зоне массообмена, и значения высоты раствора HI и Н2 составляют 8 футов и 6 футов, соответственно, эффект увеличения скорости потока газа в циркуляционной трубе представлен на Фиг.4. В связи с увеличением существующей потери давления на трение, увеличивается расход раствора, проходящего через циркуляционную трубу, необходимый для выравнивания давлений в системе. Напротив, чем больше газа будет подано в распределитель циркуляционной трубы, тем сильнее уменьшатся существующие потери давления на трение или движущая сила, приводя в результате к менее интенсивному потоку раствора.

При использовании устройства, представленного на Фиг.1, для осуществления процесса удаления серы, абсорбционная камера 32 находится в жидкостном соединении через переходную циркуляционную трубу 4 с первой зоной 13 массообмена окислительной установки 34 при помощи канала 5. Циркуляция вызвана посредством разницы плотностей жидкости, что вызвано аэрацией, как описано выше, а именно при помощи управления потоком газа в один или несколько распределителей 10, расположенных в одной или нескольких циркуляционных трубах 12, посредством регулирующих клапанов 6. Богатый H2S газ вводят через линию 1 в нижней части абсорбционной установки через распределитель 9 в абсорбционной камере 32 для непосредственного взаимодействия с жидким каталитическим раствором 14 на основе хелата трехвалентного железа. H2S поднимается вместе с окисленным каталитическим раствором из третьей или последней ступени зоны окислительной установки в зону абсорбции, а после этого окисленный каталитический раствор абсорбирует H2S из технологического газа и преобразует его в серу в зоне абсорбции, нагруженный серой жидкий каталитический раствор переливается через перегородку 50, отделяющую абсорбционную камеру 32 от переходной циркуляционной трубы 4, и протекает через канал 5 к первой ступени 34 окислительной установки. Согласно предпочтительному варианту осуществления настоящего изобретения наклонная пластина (не показана) образует днище переходной циркуляционной трубы 4 для направления всей осажденной серы к выпускному отверстию (не показано). После чего серу извлекают из системы при помощи фильтрации.

Нагруженный H2S жидкий катализатор в первой ступени окислительной установки окисляют при помощи содержащего кислород газа, подаваемого через линию 2 посредством насоса 3 и затем протекающего через распределитель 15, после чего он переливается через перегородку 8 и протекает под перегородкой 11 в промежуточную окислительную установку. Частично окисленный раствор в промежуточной окислительной установке дополнительно окисляют при помощи содержащего кислород газа, протекающего через распределитель, после чего он течет в абсорбционную установку 32. Отработавший окисляющий газ удаляют из верхней части каждой зоны массообмена окислительной установки через выпускные трубопроводы (не показаны). Все удаленные газы могут быть обработаны перед выпуском в атмосферу.

Циклическая конфигурация способа и устройства, представленная на Фиг.2 и в целом обозначенная позицией 30, содержит абсорбционную камеру 32 и камеру окислительной установки, которая разделена на три ступени 34, 36 и 38 с разделенным газом. Разнесенные по горизонтали и по вертикали перегородки или заслонки 40 и 42, расположенные между абсорбционной камерой 32 и первой ступенью 34 окисления, образуют между собой циркуляционную трубу 44 для удержания нагруженного P^S раствора на основе хелата трехвалентного железа перед окислением раствора на основе хелата. Подобные циркуляционные трубы обозначены позициями 45, 47 и 48, причем каждая из них ограничена посредством разнесенных по горизонтали и по вертикали перегородок, таких как 46 и 48, расположенных между первой и второй ступенями 34 и 36 окислительной установки; посредством разнесенных по горизонтали и по вертикали перегородок 41 и 43, расположенных между второй и третьей ступенями 36 и 38 окислительной установки; и посредством разнесенных по горизонтали и по вертикали перегородок 49 и 50, расположенных между третьей ступенью 38 окислительной установки и абсорбционной камерой 32. Конструкция разнесенных перегородок или заслонок подобна конструкция перегородок и заслонок, представленных на Фиг.1, так что жидкость из абсорбционной установки течет над перегородкой 40 и под перегородкой 42, и жидкость из каждой последующей ступени окислительной установки течет над смежными с ней перегородками 46, 41 и 49, и под перегородками 48, 43 или 50, смежными со следующей зоной. Не представленные на Фиг.2 распределители расположены в зонах массообмена окислительной установки, в зоне массообмена абсорбционной установки и в одной или нескольких циркуляционных трубах. Предпочтительно, содержащая абсорбционную установку и окислительную установку цилиндрическая емкость, представленная на Фиг.2, содержит плоское, горизонтально расположенное дно.

Приведенное выше описание конкретных вариантов осуществления настоящего изобретения полностью отображает общую сущность изобретения, в результате чего специалисты в данной области техники благодаря применению общеизвестных данных могут легко изменить и/или адаптировать указанные варианты осуществления настоящего изобретения для различных применений без выхода за пределы родового понятия, и, следовательно, предполагается, что указанные адаптации и модификации будут находиться в рамках содержания и пределов эквивалентов раскрытых вариантов осуществления изобретения. Кроме того, следует понимать, что использованные в настоящем документе формулировки или термины приведены для целей описания, а не для ограничения.

1. Способ управления непрерывным последовательным взаимодействием потока жидкого реагента с технологическим газом и вторым газом при многозонном массообмене, предусматривающий стадии:введения технологического газа в расположенную ниже по потоку зону массообмена, содержащую жидкий реагент, причем расположенная ниже по потоку зона массообмена находится в жидкостном соединении со второй циркуляционной трубой и расположенной ниже по потоку циркуляционной трубой,удаления жидкого реагента из расположенной ниже по потоку циркуляционной трубы и передача удаленного жидкого реагента в расположенную выше по потоку зону массообмена, которая находится в жидкостном соединении с первой циркуляционной трубой, причем второй газ с первым значением расхода вводят в жидкий реагент и смешивают с ним в расположенной выше по потоку зоне массообмена,введения третьего газа со вторым значением расхода в первую циркуляционную трубу, где он смешивается с жидким реагентом, текущим из расположенной выше по потоку зоны массообмена, иобеспечение протекания жидкого реагента из первой циркуляционной трубы в промежуточную зону массообмена, которая находится в жидкостном соединении со второй циркуляционной трубой,причем управление потоком жидкого реагента из расположенной выше по потоку зоны массообмена в промежуточную зону массообмена осуществляют при помощи изменения второго значения расхода третьего газа, введенного в первую циркуляционную трубу.

2. Способ по п.1, в котором второй газ и третий газ являются одним и тем же газом.

3. Способ по п.1, в котором третье значение расхода используют для введения второго газа в жидкий реагент в промежуточной зоне массообмена.

4. Способ по п.1, в котором четвертое значение расхода используют для введения третьего газа в жидкий реагент во второй циркуляционной трубе.

5. Способ по п.4, в котором управление потоком жидкого реагента из промежуточной зоны массообмена в расположенную ниже по потоку зону массообмена осуществляют при помощи изменения четвертого значения расхода третьего газа.

6. Способ по п.5, в котором второй газ и третий газ являются одним и тем же газом.

7. Способ по п.1, в котором первое значение расхода и второе значение расхода отличаются друг от друга.

8. Способ по п.6, в котором третье значение расхода и четвертое значение расхода отличаются друг от друга.

9. Способ по п.3, в котором первое значение расхода и третье значение расхода второго газа отличаются друг от друга.

10. Способ по п.1, в котором взаимодействие жидкого реагента со вторым газом вызывает реакцию окисления.

11. Способ по п.1, в котором взаимодействие жидкого реагента со вторым газом вызывает реакцию окисления с образованием элементарной серы.

12. Способ по п.1, в котором технологический газ содержит газообразный сероводород и жидкий реагент является окислительно-восстановительным раствором для осуществления окисления газообразного сероводорода и восстановления окислительно-восстановительного раствора с образованием восстановленного окислительно-восстановительного раствора в третьей зоне массообмена и с образованием элементарной серы, и при этом второй газ способен окислять восстановленный раствор для образования окисленного раствора в первой и второй зонах массообмена, имеющего возможность дальнейшей абсорбции технологического газа в третьей зоне массообмена.

13. Устройство для управления непрерывным последовательным взаимодействием потока жидкого реагента с технологическим газом и вторым газом при многозонном массообмене, содержащее находящиеся во взаимодействии друг с другом:первую зону массообмена, находящуюся в жидкостном соединении с первой циркуляционной трубой,вторую зону массообмена, находящуюся в жидкостном соединении с первой циркуляционной трубой и второй циркуляционной трубой,третью зону массообмена, находящуюся в жидкостном соединении со второй циркуляционной трубой, иотдельные распределители газа, расположенные в каждой зоне массообмена и по меньшей мере в одной из первой или второй циркуляционных труб.

14. Устройство по п.13, которое дополнительно содержит управляющие устройства, функционально соединенные с распределителями газа, расположенными по меньшей мере в первой или второй циркуляционной трубе.

15. Устройство по п.13, которое дополнительно содержит канал для рециркуляции жидкого реагента для соединения переходной циркуляционной трубы, находящейся в жидкостном соединении с третьей зоной массообмена, с первой зоной массообмена.