Пленки, полученные из гетерогенного сополимера этилен/альфа-олефин

Иллюстрации

Показать всеИзобретение относится к многослойной пленке для получения готового изделия и готовому изделию, содержащему такую пленку. Многослойная пленка включает, по меньшей мере, два слоя. Первый слой включает первый сополимер этилена и, по меньшей мере, одного альфа-олефина. Первый сополимер имеет плотность менее 0,925 г/см3 и средневязкостную молекулярную массу Mv и температурное плато между сополимером и высококристаллической фракцией Thc такие, что Mv для фракции выше Thc из ATREF, разделенная на Mv всего полимера из ATREF (Mhc/Mhp), составляет менее 1,95. Первый сополимер имеет индекс ширины распределения по составу (CDBI) менее 60%. Один другой второй слой включает второй сополимер этилена и, по меньшей мере, одного альфа-олефина. Второй сополимер имеет плотность от 0,925 до 0,965 г/см3. Технический результат - получение пленки с улучшенными оптическими свойствами, жесткостью, сопротивлением проколам, сопротивлением раздиру и технологичностью. 2 н. и 13 з.п. ф-лы, 3 табл., 1 ил., 1 табл.

Реферат

Перекрестные ссылки на родственные заявки

Настоящая заявка испрашивает приоритет заявки Соединенных Штатов серийный номер 61/165065 от 31 марта 2009 г.

Предшествующий уровень техники

Пленки с высокой прозрачностью, с высокой прочностью и с высокой стойкостью к проколам очень востребованы в упаковочной промышленности. Прозрачность придает эстетические свойства, высокая прочность и высокая стойкость к проколам позволяют уменьшить толщину пленки.

Смолы на основе сополимера этилен/альфа-олефин или пленочные структуры, включающие данные смолы, из которых можно получать пленки с улучшенными эстетическими (оптическими) свойствами и стойкостью при неправильном обращении (проколам), могут представлять интерес для пользователей. Гетерогенные сополимеры этилен/альфа-олефин имеют и высоко кристаллическую (толстые кристаллы) и сополимерную (тонкие кристаллы) фракции.

Оптические свойства пленки могут быть определены в единицах поверхностного блеска, мутности и прозрачности. Мутность может зависеть от внутренней мутности (рассеяние в объеме) и внешней мутности (рассеяния на поверхности). И внешняя мутность, и внутреннее помутнение могут быть следствием содержания высококристаллической фракции и молекулярной массы высококристаллической фракции смолы, использующейся для получения пленки. Высококристаллическая фракция может состоять из толстых кристаллов, которые рассеивают свет и, как следствие, увеличение содержания высококристаллической фракции приводит к увеличению мутности пленки и ухудшению ее оптических свойств. Снижение молекулярной массы высококристаллической фракции может привести к снижению толщины кристаллов в высококристаллической фракции. Чем толще кристаллы высококристаллической фракции, тем хуже оптические свойства пленки. Как следствие, сниженное содержание и увеличенная молекулярная масса высококристаллической фракции было бы желательным для улучшения оптических свойств, несмотря на то, что слишком высокая молекулярная масса может привести к проблемам разрушения расплавов из-за высокой эластичности расплава. Кроме того, увеличение молекулярной массы высококристаллической фракции для улучшения оптических свойств может привести к ухудшению сопротивления пленки проколам. Более высокая молекулярная масса фракции сополимера является желательной с точки зрения более высокого сопротивления пленки проколам. Для индекса расплава конкретной смолы (MI или I2) увеличение молекулярной массы высококристаллической фракции для улучшения оптических свойств должно быть сбалансировано снижением молекулярной массы фракции сополимера таким образом, чтобы MI был постоянным. Это снижение молекулярной массы сополимера ухудшит сопротивление проколам. Поэтому, оптимальная молекулярная масса высококристаллической фракции является желательной для баланса оптических свойств и сопротивления проколам. Толстые кристаллы из высококристаллической фракции обеспечивают прочность пленки, улучшая ее сопротивление разрыву. Снижение содержания высококристаллической фракции для улучшения оптических свойств может, поэтому, ухудшить прочность пленки на разрыв. Для достижения баланса между прочностью на разрыв и оптическими свойствами является желательным оптимальное содержание высококристаллической фракции.

Поверхностная мутность пленки может зависеть от молекулярно-массового распределения этилен/альфа-олефинового сополимера. Очень широкое молекулярно-массовое распределение обычно увеличивает эластичность расплава смолы, что приводит к растрескиванию поверхности расплава, а очень узкое молекулярно-массовое распределение может привести к проблемам при переработке в экструзионной головке, вызывающих поверхностное разрушение расплава. Так как поверхностное разрушение расплава ухудшает оптические свойства пленки, для улучшенных оптических свойств также требуется оптимальное молекулярно-массовое распределение.

Ударная прочность при падении заостренного груза (или сопротивление пленки проколам) (Dart) может зависеть от молекулярно-массового распределения и содержания фракции сополимера. Чем уже молекулярно-массовое распределение и больше содержание фракции сополимера, тем выше сопротивление пленки проколам. Очень узкое молекулярно-массовое распределение может повредить оптические свойства и перерабатываемость (производство пленки), а, следовательно, для баланса перерабатываемости, сопротивления проколам и оптических свойств требуется оптимальное молекулярно-массовое распределение. Кроме того, увеличение содержания фракции сополимера может быть достигнуто за счет снижения содержания высококристаллической фракции, и это может ухудшить прочность пленки на разрыв. Поэтому для достижения хорошего баланса между технологическими свойствами, сопротивлением проколам, прочностью на разрыв и оптическими свойствами требуется конкретная комбинация молекулярно-массового распределения и содержания высококристаллической фракции и фракции сополимера.

Прочность пленки зависит от плотности смолы. Чем выше плотность смолы, тем больше кристаллической фракции и выше прочность пленки соответственно. Однако, как сказано выше, высококристаллическая фракция будет снижать оптические свойства пленки и сопротивление на прокол, таким образом, прочность пленки и оптические свойства/сопротивление мгновенному удару пленки являются взаимно исключающими свойствами.

Настоящее изобретение относится к многослойной пленке, полученной из конкретного семейства смол с данной конкретной комбинацией молекулярно-массового распределения и содержания высококристаллической фракции и фракции сополимера и молекулярной массы. Для эквивалентных плотности и индекса плавкости данная комбинация характеристик смолы обеспечивает получение пленки с улучшенными оптическими свойствами, жесткостью, сопротивлением проколам, сопротивлением раздиру и технологичностью.

КРАТКОЕ ИЗЛОЖЕНИЕ СУЩНОСТИ ИЗОБРЕТЕНИЯ

В одном из вариантов осуществления настоящего изобретения заявлена многослойная пленка, включающая, по меньшей мере, два слоя, где первый слой включает первый сополимер этилена и, по меньшей мере, одного альфа-олефина, отличающаяся тем, что первый сополимер имеет плотность менее 0,925 г/см3, а средняя Mv и температура плато между сополимером и высококристаллической фракцией Thc такие, что средняя Mv для фракции выше Thc от ATREF, деленная на среднюю Mv всего полимера из ATREF (Mhc/Mhp), составляет менее приблизительно 1,95, предпочтительно менее 1,7, где первый сополимер имеет CDBI менее 60% и где, по меньшей мере, один другой второй слой включает второй сополимер этилена и, возможно, по меньшей мере, одного альфа-олефина, где второй сополимер имеет плотность от 0,925 до 0,965 г/см3 , предпочтительно, где упомянутый первый сополимер является гетерогенно разветвленным, также предпочтительно, где упомянутый первый сополимер имеет CDBI менее 55%.

В другом варианте осуществления настоящее изобретение относится к пленке, включающей, по меньшей мере, один слой, включающий первый сополимер этилена и, по меньшей мере, одного альфа-олефина, характеризующийся тем, что первый сополимер имеет плотность менее 0,925 г/см3 и характеризуется тем, что имеет фракцию высокой плотности (HD) и такую общую плотность, что % HD фракции <0,0168x2-29,636x+13036, где x является общей плотностью в граммах/кубический сантиметр, и, по меньшей мере, один другой слой включает второй сополимер этилена и, возможно, по меньшей мере, одного альфа-олефина, где второй сополимер имеет плотность от 0,925 до 0,965 г/см3.

В другом варианте осуществления настоящего изобретения пленка может быть пленкой типа поверхностный слой A/ядро/поверхностный слой В, предпочтительно, где поверхностный слой А и поверхностный слой В включают одинаковые сополимеры этилена, предпочтительно, где и поверхностный слой А, и поверхностный слой В включают первый сополимер, описанный выше в двух вариантах осуществления изобретения.

Также, в любом из вариантов осуществления настоящего изобретения 120-микронная пленка может иметь мутность <16%, измеренную в соответствии с ASTM D1003, особенно в сочетании с сопротивлением проколам В, измеренным с использованием ASTM D1709, по меньшей мере, 250 грамм и 2-процентным секущим модулем упругости ((MD+CD)/2), измеренным в соответствии с ASTM D882, по меньшей мере, 240 МПа и пределом прочности при разрыве, измеренным в соответствии с ASTM D882, по меньшей мере, 45 МПа в продольном направлении MD и поперечном направлении CD.

Пленка по любому из вариантов осуществления настоящего изобретения может дополнительно включать, по меньшей мере, один другой натуральный или синтетический полимер, предпочтительно, где синтетическим полимером является полиэтилен низкой плотности.

Предпочтительно, первый сополимер включает индекс расплава от приблизительно 0,1 до приблизительно 10 г/10 мин и/или включает общую плотность менее приблизительно 0,922 г/см3.

Также предпочтительно первый сополимер включает длинноцепочечные разветвления в количестве менее 1 на 1000 атомов С и/или молекулярно-массовое распределение Mw/Mn менее приблизительно 5.

Полученное изделие, такое как устойчивый пакет, включающее пленку, описанную выше, также входит в варианты осуществления настоящего изобретения.

Предпочтительно, второй сополимер включает индекс расплава от приблизительно 0,1 до приблизительно 10 г/10 мин и/или включает общую плотность >0,925 г/см3.

Также предпочтительно, второй сополимер включает смолы на основе гетерогенного LLDPE или HDPE, которые имеют большую MW в высококристаллической фракции.

Также предпочтительно, второй сополимер имеет длинноцепочечные разветвления в количестве менее 1 на 1000 атомов С и/или молекулярно-массовое распределение Mw/Mn менее приблизительно 5.

Полученное изделие, такое как устойчивый пакет, включающее пленку, описанную выше, также входит в варианты осуществления настоящего изобретения.

Варианты осуществления настоящего изобретения, касающиеся пленки, описанные выше, где первый сополимер, по меньшей мере, частично структурирован до содержания геля, по меньшей мере, 5% по массе, также включены в объем притязаний настоящего изобретения.

КРАТКОЕ ОПИСАНИЕ ЧЕРТЕЖЕЙ

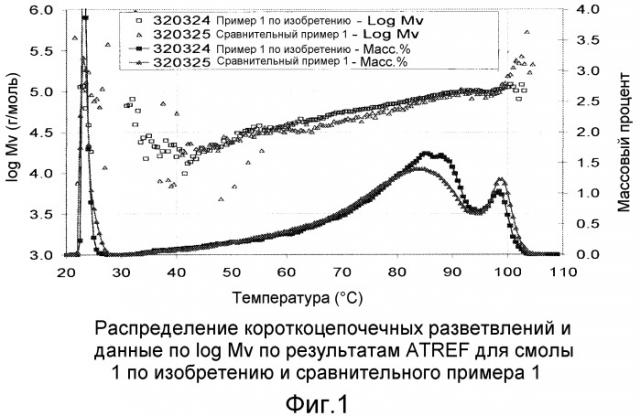

На Фиг. 1 представлена кривая распределения короткоцепочечных разветвлений и log Mv по результатам ATRF для смолы примера 1 по изобретению и смолы сравнительного примера 1.

ПОДРОБНОЕ ОПИСАНИЕ ИЗОБРЕТЕНИЯ

Баланс жесткости, технологичности, сопротивления проколам, прочностных и оптических свойств был достигнут за счет использования смолы с уникальной комбинацией молекулярно-массового распределения и содержания высококристаллической фракции и фракции сополимера. Характеристики смолы и подробные свойства пленок представлены в таблице 1, на фиг. 1, в таблице 2 и таблице 3. Содержание фракции высокой плотности было значительно снижено, а содержание фракции сополимера увеличено. Отношение средневязкостной молекулярной массы высококристиллической фракции к средневязкостной молекулярной массе всего полимера было ниже, что указывает на более низкую молекулярную массу высококристаллической фракции. Отношение средневязкостной молекулярной массы фракции сополимера к средневязкостной молекулярной массе всего полимера было выше, что указывает на более высокую молекулярную массу фракции сополимера. Эти различия в характеристиках смолы были достигнуты снижением температуры в реакторе до от приблизительно 160°С до приблизительно 180°С, особенно 175°С и снижением молярного отношения Al/Ti от приблизительно 1:1 до приблизительно 5:1, особенно от 1:1 до приблизительно 2,5:1.

Пленка, полученная из смолы по изобретению, имеющая уникальную комбинацию молекулярных характеристик, имела значительно улучшенные сопротивление проколам при ударе и оптические свойства без каких-либо ухудшений прочности на раздир в продольном направлении MD и технологичности.

Данная смола может быть использована в областях, где требуется улучшение оптических свойств и сопротивления проколам без ухудшения прочности пленки на раздир и технологичности в ходе производства пленки.

Низкая температура реактора является подходящей для сужения молекулярно-массового распределения. Температура реактора 175°С обеспечивала получение продукта с узким молекулярно-массовым распределением без значительного снижения производительности производства (фунт/час). Значительное дальнейшее снижение температуры может привести к дополнительному сужению кривой молекулярно-массового распределения, но значительно снижает выход и также ухудшает технологические свойства (производство пленки) смолы.

Низкое соотношение Al/Ti является подходящим для сужения молекулярно-массового распределения и также для снижения количества высококристаллической фракции и увеличения количества фракции сополимера. Для катализатора НЕС-3 с соотношением Ti/Mg 3,0, при соотношении Al/Ti 1,5:1 образуется продукт с узким молекулярно-массовым распределением, меньшим содержанием высококристаллической фракции и большим содержанием фракции сополимера без значительного влияния на стабильность работы реактора.

Предпочтительная температура реактора составляет от приблизительно 160°С до приблизительно 180°С.

Предпочтительное отношение атомов алюминия и металла, предпочтительно Al/Ti, составляет от приблизительно 1:1 до приблизительно 5:1.

Индекс расплава раскрытого этиленового полимера может быть от приблизительно 0,01 до приблизительно 1000 г/10 мин, как измерено согласно ASTM 1238-04 (2,16 кг и 190°С).

Полимеры на основе этилена

Подходящие полимеры на основе этилена могут быть получены при использовании катализаторов Циглера-Натта. Примеры линейных полимеров на основе этилена включают полиэтилен высокой плотности (HDPE) и линейный полиэтилен низкой вязкости (LLDPE). Подходящие полиолефины включают, но не ограничены ими, сополимеры этилен/диен, сополимеры этилен/α-олефин, этиленовые гомополимеры и их смеси.

Подходящие гетерогенные линейные сополимеры на основе этилена для второго сополимера включают линейный полиэтилен низкой плотности (LLDPE). Например, некоторые полимеры, полученные с использованием катализаторов Циглера-Натта, имеют плотность от приблизительно 0,925 до приблизительно 0,94 г/см3 и индекс расплава (I2) от приблизительно 0,01 до приблизительно 1,000 г/10 мин, как измерено согласно ASTM 1238-04 (2,16 кг и 190°С). Предпочтительно, индекс расплава (I2) может быть от приблизительно 0,1 до приблизительно 50 г/10 минут и плотность выше 0,925 г/см3. Гетерогенные линейные полимеры на основе этилена могут иметь молекулярно-массовые распределения Mw/Mn от приблизительно 3,5 до приблизительно 5.

Линейный полимер на основе этилена может включать звенья, полученные от одного или более сополимеров с α-олефином, поскольку в полимере содержится 50 мольных процентов полимеризованного мономерного этилена.

Полиэтилен высокой плотности (HDPE) также подходит для второго сополимера и может иметь плотность в диапазоне от приблизительно 0,94 до приблизительно 0,97 г/см3. HDPE является обычно гомополимером этилена или сополимером этилена и небольшого количества одного или более α-олефиновых сополимеров. HDPE содержит относительно немного цепочечных разветвлений относительно различных сополимеров этилена и одного или более α-олефиновых сополимеров. HDPE может состоять из менее чем 5 моль. % звеньев, образованных из одного или более α-олефиновых сомономеров.

Линейные полимеры на основе этилена, такие как линейный полиэтилен низкой плотности или полиэтилен сверхнизкой плотности (ULDPE), характеризуются отсутствием длинноцепочечных разветвлений, в отличие от обычных полимеров на основе этилена с низкой кристалличностью, высокой разветвленностью, таких как LDPE. Гетерогенные линейные полимеры на основе этилена, такие как LLDPE, могут быть получены растворной, суспензионной или газофазной полимеризацией этилена и одного или более α-олефиновых сомономеров в присутствии катализатора Циглера-Натта, согласно способу, описанному в патенте США № 4076698 (Anderson, et al.). Соответствующие обсуждения обоих из данных классов материалов и способов их получения представлены в патенте США № 4950541 (Tabor et al.). Другие патенты и публикации, касающиеся получения LLDPE, включают WO 2008/0287634, патент США 4198315, патент США 5487938, EP 0891381 и патент США 5977251.

α-олефиновый сомономер может иметь, например, от 3 до 20 атомов углерода. Предпочтительно α-олефиновый сомономер может иметь от 3 до 8 атомов углерода. Примеры α-олефиновых сомономеров включают, но не ограничены ими, пропилен, 1-бутен, 3-метил-1-бутен, 1-пентен, 3-метил-1-пентен, 4-метил-1-пентен, 1-гексен, 1-гептен, 4,4-диметил-1-пентен, 3-этил-1-пентен, 1-октен, 1-нонен, 1-децен, 1-додецен, 1-тетрадецен, 1-гексадецен, 1-октадецен и 1-эйкозен. Коммерческие примеры линейных полимеров на основе этилена, которые являются сополимерами, включают ATTAMETM сополимер полиэтилена ультранизкой плотности (Ultra Low Density Linear Polyethylene Copolymer), полиэтиленовые смолы DOWLEXTM и полиэтилен очень низкой плотности FLEXOMERTM, которые все доступны от The Dow Chemical Company.

В другом аспекте при использовании в плане гомополимера этилена (то есть гомополимера этилена высокой плотности, не содержащего никакого сомономера и, таким образом, никаких короткоцепочечных разветвлений) термины «гомогенный этиленовый полимер» или «гомогенный линейный этиленовый полимер» могут быть использованы для описания данного полимера.

Полимеры на основе этилена, рассмотренные в настоящем документе, подходящие для первого сополимера, являются относительно гомогенными (или гетерогенными) этиленовыми полимерами, которые обладают короткоцепочечными разветвлениями и которые характеризуются относительно низким индексом ширины распределения по составу (CDBI). То есть этиленовый полимер имеет CDBI меньше или равный приблизительно 60 процентам, предпочтительно меньший или равный приблизительно 55 процентам, более предпочтительно меньше или равный приблизительно 50 процентам, но обычно включает измеримую фракцию полимера высокой плотности (кристаллическую).

CDBI определяется как массовый процент молекул полимера, имеющих содержание сомономера в пределах 50 процентов от среднего общего молярного содержания сомономера, и представляет собой сравнение распределения в полимере сомономера и распределения сомономера, ожидаемое для распределения Бернулли. CDBI полиолефинов может быть просто рассчитан по данным, полученным методами, известными в данной области, такими как, например, элюационное фракционирование при повышении температуры (“TREF”), как описано, например, Wild, et al., Journal of Polymer Science, Poly. Phys. Ed., Vol 20, 441 (1982); L.D. Cady, “The Role of Comonomer Type and Distribution in LLDPE Product Performance”, SPE Regional Technical Conference, Quaker Square Hilton, Akron, OH, 107-119 (Oct. 1-2, 1985); или в патентах США № 4798081 (Hazlitt, et al.) и патенте США № 5008204 (Stehling). Однако метод TREF не включает чистые количества при расчетах CDBI. Более предпочтительно, распределение сомономера в полимере определяют при использовании метода 13С ЯМР анализа в соответствии с методами, описанными, например, в патенте США № 5292845 (Kawasaki, et al.) и J. C. Randall в Rev. Macromol. Chem. Phys., C29, 201-317.

Присутствие длинноцепочечных разветвлений может быть определено в этиленовых гомополимерах при использовании метода 13С ядерной магнитно-резонансной (ЯМР) спектроскопии, а их количество может быть определено методом, описанным Randall (Rev. Macromol. Chem. Phys., C29, V. 2&3, 285-297). Также существуют и другие известные методы, подходящие для определения наличия длинноцепочечных разветвлений в этиленовых полимерах, включающих сополимеры этилен/1-октен. Примерами двух таких методов являются гельпроникающая хроматография вместе с лазерным детектором светорассеяния под малыми углами (GPC-LALLS) и гельпроникающая хроматография вместе с дифференциальным вискозиметрическим детектором (GPC-DV). Использование данных методов для детекции длинноцепочечных разветвлений и лежащих в их основе теорий подробно рассмотрено в литературе. См., например, Zimm, G. H. and Stockmayer, W. H., J. Chem. Phys., 17, 1301 (1949) и Rudin, A., Modern Methods of Polymer Characterization, John Wiley & Sons, New York (1991) 103-112.

Термины «гетерогенный» и «гетерогенно разветвленный» означают, что этиленовый полимер может быть охарактеризован как смесь молекул сополимера, имеющих различные молярные отношения этилена к сомономеру. Гетерогенно разветвленные линейные этиленовые полимеры доступны от The Dow Chemical Company как линейный полиэтилен низкой плотности DOWLEXTM и как полиэтиленовые смолы сверхнизкой плотности ATTANETM. Гетерогенно разветвленные линейные этиленовые полимеры могут быть получены растворной, суспензионной или газофазной полимеризацией этилена и одного или более возможного α-олефинового сомономера в присутствии катализаторов Циглера-Натта способом, предложенным в патенте США № 4076698 (Anderson et al.). Гетерогенно разветвленные линейные этиленовые полимеры обычно характеризуются как имеющие молекулярно-массовое распределение Mw/Mn от приблизительно 3 до приблизительно 5 и, как таковые, отличаются от по существу линейных этиленовых полимеров и гомогенно разветвленных линейных этиленовых полимеров как по композиционному распределению короткоцепочечных разветвлений, так и по молекулярно-массовому распределению.

Высокоразветвленные длинноцепочечные полимеры на основе этилена

Высокоразветвленные длинноцепочечные полимеры на основе этилена, такие как полиэтилен низкой плотности (LDPE), которые могут быть смешаны с гетерогенными этиленовыми полимерами по настоящему изобретению, могут быть получены с использованием процесса высокого давления, протекающего по радикальному механизму, с полимеризацией мономерного этилена. Плотность обычного LDPE полимера составляет от приблизительно 0,91 г/см3 до приблизительно 0,94 г/см3. Полиэтилен низкой плотности может иметь индекс расплава (I2) от приблизительно 0,01 до приблизительно 150 г/10 минут. Высокоразветвленные длинноцепочечные полимеры на основе этилена, такие как LDPE, могут также относиться к «этиленовым полимерам высокого давления», что означает, что полимер частично или полностью гомополимеризован или сополимеризован в автоклаве или трубчатом реакторе при давлениях выше 13000 фунт/кв. дюйм с использованием радикальных инициаторов, таких как пероксиды (см., например, патент США 4599392 (McKinney et al.)). В результате проведения процесса образуется полимер со значительными разветвлениями, включая длинноцепочечные разветвления.

Высокоразветвленные длинноцепочечные полимеры на основе этилена обычно являются гомополимерами этилена; тем не менее, полимер может включать звенья, образованные одним или более α-олефиновыми сомономерами, поскольку в полимере содержится, по меньшей мере, 50 моль. процентов полимеризованного этиленового мономера.

Сомономеры, которые могут быть использованы при получении высокоразветвленного полимера на основе этилена, включают, но не ограничиваются, α-олефиновые сомономеры, обычно имеющие не более 20 атомов углерода. Например, α-олефиновые сомономеры могут иметь от 3 до 10 атомов углерода; или, как вариант, α-олефиновые сомономеры, например, могут иметь от 3 до 8 атомов углерода. Примеры α-олефиновых сомономеров включают, но не ограничиваются ими, пропилен, 1-бутен, 1-пентен, 1-гексен, 1-гептен, 1-октен, 1-нонен, 1-децен и 4-метил-1-пентен. В альтернативном случае примеры сомономеров включают, но не ограничиваются ими, α,β-ненасыщенные С3-С8-карбоновые кислоты, в частности малеиновую кислоту, фумаровую кислоту, итаконовую кислоту, акриловую кислоту, метакриловую кислоту и производные кротоновой кислоты α,β-ненасыщенных С3-С8-карбоновых кислот, например сложные эфиры ненасыщенных С3-С15-карбоновых кислот, в частности сложный эфир С1-С6-алконолов, или ангидриды, в частности метилметакрилат, этилметакрилат, н-бутилметакрилат, трет-бутилметакрилат, метилакрилат, этилакрилат н-бутилакрилат, 2-этилгексилакрилат, трет-бутилакрилат, метакриловый ангидрид, малеиновый ангидрид и итаконовый ангидрид. Как другой вариант примеры сомономеров включают, но не ограничиваются ими, винилкарбоксилаты, например винилацетат. Как другой вариант, примеры сомономеров включают, но не ограничиваются ими, н-бутилакрилат, акриловую кислоту и метакриловую кислоту.

Процесс

Для получения первого сополимера на основе этилена, использованного в изобретении, может быть использован процесс полимеризации в растворе. Обычно такой процесс проводят в реакторе с хорошим перемешиванием, таком как петлевой реактор или сферический реактор, при температуре от приблизительно 150 до приблизительно 300°С, предпочтительно от приблизительно 160 до приблизительно 180°С и при давлениях от приблизительно 30 до приблизительно 100 фунт/кв. дюйм, предпочтительно от приблизительно 30 до 750 фунт./кв. дюйм. Время пребывания в данном процессе составляет от приблизительно 2 до приблизительно 20 минут, предпочтительно от приблизительно 10 до приблизительно 20 минут. Этилен, растворитель, катализатор и необязательно один или более сомономеров непрерывно подают в реактор. Примеры катализаторов в данных вариантах осуществления изобретения включают, но не ограничиваются ими, катализаторы Циглера-Натта. Примеры растворителей включают, но не ограничиваются ими, изопарафины. Например, данные растворители являются коммерчески доступными под торговой маркой ISOPAR E (ExxonMobil Chemical Co., Houston, Texas). Полученную смесь полимера на основе этилена и растворителя затем выводят из реактора и полимер выделяют. Растворитель обычно извлекают в установке по извлечению растворителя, то есть теплообменниках и разделительных барабанах пар-жидкость, и вновь направляют на рециркуляцию в полимеризационную систему.

Для получения высокоразветвленного длинноцепочечного полимера на основе этилена обычно используют процесс полимеризации радикальной полимеризации, протекающий при высоком давлении. Известно два различных типа процесса полимеризации высокого давления с радикальным инициированием. В первом типе используют автоклав с перемешиванием, имеющий одну или более реакционных зон. Автоклав обычно имеет несколько точек ввода для подачи инициатора или мономера, или обоих. Во втором типе в качестве реактора используют трубу с рубашкой, которая имеет одну или более реакционных зон. Подходящие, но не ограничивающиеся ими, длины реактора могут составлять от приблизительно 100 до приблизительно 3000 метров, предпочтительно от приблизительно 1000 до приблизительно 2000 метров. Начало реакционной зоны для любого типа реактора определяется боковым вводом либо инициатора реакции, этилена, теломера, сомономера(ов), либо любой их комбинации. Процесс высокого давления можно проводить в автоклаве или трубчатом реакторе или в комбинации автоклава и трубчатого реактора, каждый из которых включает одну или более реакционных зон.

Подходящие катализаторы для использования в вариантах осуществления способа включают любое соединение или комбинацию соединений, которая адаптирована для получения полимеров желательного состава или типа либо полимеров на основе этилена, либо высокоразветвленных длинноцепочечных полимеров на основе этилена. Могут быть использованы гетерогенные катализаторы. В вариантах осуществления способа могут быть использованы гетерогенные катализаторы, включающие хорошо известные композиции Циглера-Натта, особенно галогениды металлов 4 группы, нанесенные на галогениды металлов 2 группы, или смешанные галогениды и алкоксиды, и хорошо известные катализаторы на основе хрома или ванадия. В некоторых вариантах осуществления способа катализаторы для использования могут быть гомогенными катализаторами, включающими относительно чистое металлоорганическое соединение или комплекс металла, особенно соединения или комплексы на основе металлов, выбранных из групп 3-10 или ряда лантаноидов. Если используют более одного катализатора в системе, то предпочтительно, чтобы любой использованный катализатор существенно не влиял на эксплуатационные свойства другого катализатора в условиях полимеризации. Желательно, чтобы никакой катализатор не снижал свою активность больше чем на 25 процентов, более предпочтительно больше чем 10 процентов в условиях полимеризации.

В варианте осуществления способа, использующего катализатор на основе комплекса металла, данный активатор может быть активирован с образованием активной каталитической композиции за счет комбинации с сокатализатором, предпочтительно сокатализатором, образующим катион, сильной кислотой Льюиса или комбинацией с ней. Подходящие сокатализаторы для использования включают полимерные или олигомерные алюмосиликаты, особенно метилалюмосилоксан, а также инертные, совместимые, некоординационноспособные, ионообразующие соединения. Так называемый модифицированный метилалюминоксан (MMAO) или триэтилалюминий (TEA) также подходит для применения в качестве сокатализатора. Один метод получения данного модифицированного алюмоксана раскрыт в патенте США № 5041584 (Crapo et al.). Алюмоксаны также могут быть получены, как описано в патентах США № 5542199 (Lai et al.); 4544762 (Kaminsky et al.); 5015749 (Schmidt et al.) и 5041585 (Deavenport et al.).

В некотором варианте осуществления способа технологические добавки, такие как пластификаторы, также могут быть включены в вариант осуществления изобретения в части продукта на основе этиленового полимера. Данные добавки включают, но не ограничиваются ими, фталаты, такие как диоктилфталат и диизобутилфталат, натуральные масла, такие как ланолин, и парафин, нафтеновые и ароматические масла, полученные при нефтепереработке, и жидкие смолы из канифоли или нефти. Примеры классов масел, используемых как технологические добавки, включают белое минеральное масло, такое как масло KAYDOL (Chemtura Corp., Middlebury, Conn.) и нафтеновое масло SHELLFLEX 371 (Shell Lubricants, Houston, Tex.). Другим подходящим маслом является масло TUFFLO (Lyondell Lubricants, Houston, Tex.).

В некоторых вариантах осуществления способа этиленовые полимеры согласно варианту осуществления изобретения обрабатывают одним или более стабилизаторами, например антиоксидантами, такими как IRGANOX 1010 и IRGANOX 168 (Ciba Specialty Chemicals, Glattbrugg, Switzerland). В целом, полимеры обрабатывают одним или более стабилизаторами перед экструзией или другим процессом переработки из расплава. В другом варианте осуществления способа другие полимерные добавки включают, но не ограничиваются ими, абсорберы ультрафиолетового света, антистатики, пигменты, красители, зародыши кристаллообразования, наполнители, агенты, модифицирующие скольжение, антипирены, пластификаторы, технологические добавки, мягчители, стабилизаторы, ингибиторы дымообразования, модификаторы вязкости и антиадгезионные агенты. Состав этиленового полимера согласно варианту осуществления изобретения может, например, включать менее 10 процентов по объединенной массе одной или более добавок, в расчете на массу этиленового полимера согласно варианту осуществления изобретения.

Этиленовый полимер согласно варианту осуществления изобретения может быть дополнительно компаундирован. В некоторых композициях на основе этиленового полимера согласно варианту осуществления изобретения один или более антиоксидантов может быть дополнительно смешан с полимером, и полимерная смесь может быть гранулирована. Компаундированный этиленовый полимер может содержать любое количество одного или более антиоксидантов. Например, компаундированный этиленовый полимер может включать от приблизительно 200 до приблизительно 600 частей одного или более фенольных антиоксидантов на один миллион частей полимера. Кроме того, компаундированный этиленовый полимер может включать от приблизительно 800 до приблизительно 1200 частей антиоксиданта на основе фосфита на один миллион частей полимера. Компаундированный раскрытый этиленовый полимер может дополнительно включать от приблизительно 300 до приблизительно 1250 частей стеарата кальция на один миллион частей полимера.

Структурирующие агенты

Некоторые подходящие сшивающие агенты раскрыты Zweifel Hans et al., “Plastics Additives Handbook”, Hanser Gardner Publications, Cincinnati, Ohio, 5th edition, Chapter 14, pages 725-812 (2001); Encyclopedia of Chemical Technology, Vol. 17, 2nd edition, Interscience Publishers (1968); и Daniel Seern, “Organic Peroxides”, Vol. 1, Wiley-Interscience, (1970), которые все введены в настоящий документ в порядке ссылки.

Не ограничивающие примеры подходящих структурирующих агентов включают пероксиды, фенолы, азиды, продукты реакции альдегид-амин, замещенную мочевину, замещенные гуанидины, замещенные ксантаты, замещенные дитиокарбаматы, серосодержащие соединения, такие как тиазолы, сульфенамиды, тиурамидисульфиды, парахинондиоксим, дибензопарахинондиоксим, серу, имидазолы, силаны и их комбинации.

Не ограничивающие примеры подходящих органических пероксидных структурирующих агентов включают алкилпероксиды, арилпероксиды, сложные пероксиэфиры, пероксикарбонаты, диацилпероксиды, пероксикетали, циклические пероксиды и их комбинации. В некоторых вариантах осуществления изобретения органическим пероксидом является дикумилпероксид, трет-бутилизопропилиденпероксибензол, 1,1-ди-трет-бутилперокси-3,3,5-триметилциклогексан, 2,5-диметил-2,5-ди(трет-бутилперокси)гексан, трет-бутилкумилпероксид, ди-трет-бутилпероксид, 2,5-диметил-2,5-ди(трет-бутилперокси)гексин или их комбинации. В одном варианте осуществления изобретения органическим пероксидом является дикумилпероксид. Дополнительные методики, касающиеся органических пероксидных структурирующих агентов, раскрыты C.P. Park, “Polyolefin Foam”, Chapter 9 of Handbook of Polymer Foams and Technology, edited by D. Klempner and K.C. Frisch, Hanser Publishers, pp. 198-204, Munich (1991), которые включены в настоящий документ в порядке ссылки.

Не ограничивающие примеры подходящих азидных структурирующих агентов включают азидоформиаты, такие как тетраметиленбис(азидоформиат); ароматические полиазиды, такие как 4,4'-дифенилметандиазид, и сульфоназиды, такие как п,п'-оксибис(бензолсульфонилазид). Раскрытые азидных структурирующих агентов можно найти в патентах США № 3284421 и 3297674, которые оба введены в настоящий документ в порядке ссылки.

Поли(сульфонилазидом) является любое соединение, имеющее по меньшей мере две сульфонилазидные группы (т.е., -SO2N3), которые являются реакционными относительно этилен/α-олефинового сополимера, раскрытого в настоящем документе. В некоторых вариантах осуществления изобретения поли(сульфонилазид)ы имеют структуру X-R-X, где каждый символ Х представляет -SO2N3 и R представляет незамещенный или инертно замещенный гидрокарбил, простой гидрокарбиловый эфир или кремнийсодержащая группа. В некоторых вариантах осуществления изобретения R группа имеет достаточное число атомов углерода, кислорода или кремния, предпочтительно атомов углерода, для разделения сульфонилазидных групп, достаточное для обеспечения легкой реакции между этилен/α-олефиновым сополимером и сульфонилазидными группами. В других вариантах осуществления изобретения R группа имеет по меньшей мере 1, по меньшей мере 2 или по меньшей мере 3 атома углерода, кислорода или кремния, предпочтительно углерода, между сульфонилазидными группами. Термин «инертным образом замещенный» относится к замещению атомами или группами, которые не влияют нежелательным образом на желательные реакции или желательные свойства образующихся сшитых полимеров. Данные группы включают фтор, алифатические или ароматические простые эфиры, силоксаны и т.п. Не ограничивающие примеры подходящих структур R включают арил, алкил, алкарил, арилалкил, силанил, гетероциклил и другие инертные группы. В некоторых вариантах осуществления изобретения R группа включает, по меньшей мере, одну арильную группу между сульфонильными группами. В других вариантах осуществления изобретения R группа включает, по меньшей мере, две арильные группы (такие как, когда R является простым 4,4'-дифениловый эфиром или 4,4'-бифенилом). Когда R является одной арильной группой, то предпочтительно, чтобы эта группа имела более одного кольца, как в случае нафталин бис(сульфонилазидов). В некоторых вариантах осуществления изобретения поли(сульфонил)изиды включают 1,5-пентанбис(сульфонил