Способ сушки семян и зерна и устройство для его осуществления

Иллюстрации

Показать всеСпособ сушки семян и зерна заключается в том, что материал загружают, циркулируют, периодически отлеживают, воздействуют подогретым и неподогретым агентом сушки, охлаждают и разгружают. Определяют отношение длительностей воздействий на материал подогретым и неподогретым агентом сушки и количество циклов осциллирования при обороте материала между отлежками. Длительность промежуточной отлежки составляет менее 0,5 ч. Устройство для сушки семян и зерна содержит надсушильный бункер, камеру сушки, внешний и внутренний перфорированные цилиндры, вертикальный шнек, калорифер, систему загрузочных и разгрузочных средств, колесный ход, а также отводную трубу отбора зерна из пограничного слоя. Изобретение обеспечивает повышение эффективности сушки при высушивании небольших партий семян и зерна. 2 н.п. ф-лы, 2 пр., 1 ил.

Реферат

Изобретение относится к сушке семян и зерна и может быть использовано в сельском хозяйстве, в системе заготовок, пищевой и химической промышленности.

Известен способ сушки зерна в установках периодического действия: порцию зерна загружают в сушильную камеру, подвергают воздействию сушильного агента в течение определенного времени, охлаждают и разгружают.

Известно устройство для осуществления этого способа, содержащее сушильную камеру, источник тепла и вентилятор (В.И.Анискин, Г.С.Окунь Технологические основы оценки работы зерносушильных установок, М.: ГНУ ВИМ, 2003, с. 140-143).

Эти установки, как правило, просты по конструкции, несложны в обслуживании и широко распространены в сельском хозяйстве РФ, особенно в фермерских и малых хозяйствах (менее 500 т зерна в сезон). Однако они малопроизводительны и энергозатратны.

Известен осциллирующий способ сушки зерна, по которому его циркулируют с воздействием на него подогретым и неподогретым агентом сушки и промежуточными отлежками. Подогрев осуществляют во взвешенном слое с периодом 5-6 с, а охлаждение в опускающемся гравитационном слое с периодом 5-6 мин, причем цикл оборота материала; (от отлежки до отлежки) совпадает с циклом осциллирования. (И.Л.Любошиц, Л.С.Слободкин, И.Ф.Пикус Сушка дисперстных термочувствительных материалов: «Наука и техника», Минск, 1969, с. 122-124).

Этот способ сушки наиболее близок к заявленному и принят за прототип.

Недостатком известного способа является то, что несмотря на энергоэффективность и высокое качество полученных семян и зерна технологическая схема и конструктивное воплощение достаточно сложны, а сам способ имеет резервы интенсификации. В сельском хозяйстве способ и устройство не имеют перспективы, в частности в фермерских и мелких хозяйствах.

Известно мобильное устройство для циркуляционной сушки семян и зерна, включающее камеру сушки с надсушильным бункером, внешний и внутренний перфорированные цилиндры, вертикальный шнек, который непрерывно перемещают зерно в камере, калорифер, вентилятор, систему загрузочных и разгрузочных средств и колесный ход (Мобильные зерносушилки МЕСМАР SSI25/21OT2 Электронный ресурс http:/WWW/baitekrnach:nery.ru/

Это устройство наиболее близко к заявленному и принято за прототип, но оно работает при постоянной подаче агента сушки и имеет резервы интенсификации при переводе на осциллирующий режим.

Технической задачей изобретения является повышение эффективности работы мобильных зерносушилок, которые могут найти широкое распространение в сельском хозяйстве РФ при высушивании небольших партий семян и зерна.

Поставленная задача достигается тем, что в способе сушки семян и зерна, заключающемся в том, что материал загружают, циркулируют, периодически отлеживают и воздействуют подогретым и неподогретым агентом сушки, высушивают, охлаждают и разгружают, согласно изобретению отношение длительностей воздействия на материал подогретого τп и неподогретого τн агента сушки составляет τ n τ н ≤ n , где n для материала с гигроскопической влажностью и выше равно ~ 1,25, для материала с меньшей влажностью n~1,15, а количество циклов осциллирования при обороте материала между отлежками составляет

K = G к П ш τ n ( n + 1 ) ,

где Gк, Пш - соответственно вместимость сушильной камеры (т) и производительность средства, осуществляющего циркуляцию материала, т/ч, кроме того длительность промежуточных отлежек не менее 0,5 ч.

Поставленная задача достигается также тем, что устройство, содержащее надсушильный бункер, камеру сушки, внешний и внутренний перфорированные цилиндры, вертикальный шнек, калорифер, вентилятор, систему загрузочных и разгрузочных средств, колесный ход, согласно изобретению снабжено отводной трубой отбора зерна из пограничного слоя, а высота Н надсушильного бункера - не менее H = П ш τ о τ π D н 2 γ ,

где τот - длительность отлежки, ч; Dм - диаметр надсушильного бункера (наружного перфорированного цилиндра), м; γ - объемная масса зерна, кг/м3.

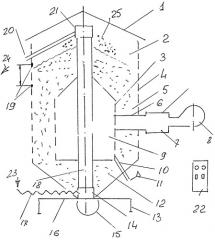

Изобретение поясняется чертежом, на котором представлена схема устройства.

Устройство включает козырек 1, надсушильный бункер 2, внутренний перфорированный цилиндр 3, внешний перфорированный цилиндр 4, сушильную камеру 5, воздуховод 6, калорифер 7, вентилятор 8, внутреннюю воздушную полость 9, отводную трубу отбора проб зерна пограничного слоя 10, задвижку 11, подсушильный бункер 12, стойки 13, клапан загрузочный 14, колесо 15, раму 16, загрузочное средство 17, вертикальный шнек 18, датчики уровня 19, выгрузную трубу 20, клапан разгрузочный 21, пульт управления 22.

Кроме того, на схеме показаны влажное зерно 23, высушенное зерно 24, циркулирующее зерно 25.

Работу устройства осуществляют следующим образом.

Влажное предварительно очищенное зерно 23 загрузочным средством 17 и вертикальным шнеком 18 подают в надсушильный бункер 2, клапан 21 при этом включен на циркуляцию, заполняют подсушильный бункер 12, сушильную камеру 5 и надсушильный бункер 2, по срабатыванию верхнего датчика уровня 19 загрузка прекращается. По заполнении устройства включают вентилятор 8, агент сушки (наружный воздух) подогревают в калорифере 7 и по воздуховоду 6 нагнетают во внутреннюю воздушную полость 9 и далее агент сушки фильтруется через слой материала в сушильной камере 5.

По достижении зерном кондиционной влажности отключают калорифер 7 и охлаждают зерно. По завершению охлаждения отключают вентилятор 8, клапан 21 переключают на разгрузку и разгружают устройство.

С помощью пульта управления 22 производят следующие операции: включают и выключают средства загрузки, перемещения материала в устройстве, вентилятор 8, калорифер 7. Клапаны 14 и 21 приводят в работу рычагами. На пульт управления 22 выведены указатели температуры агента сушки и зерна, причем температура агента сушки поддерживается автоматически, а по достижении заданной температуры нагрева зерна калорифер 7 отключается. Контроль процессом сушки (температурным и влажностным режимом) также осуществляется с помощью отводной трубы 10, через которую отбирают пробы зерна пограничного слоя с поверхности внутреннего перфорированного цилиндра 3, имеющих максимальную температуру.

Способ осуществляют следующим образом.

Зерно загружают, отлеживают в надсушильном бункере, гравитационно перемещают в сушильной камере, последовательно воздействуют на него неподогретым, подогретым и снова подогретым агентом сушки, перемещают вертикально, вновь отлеживают, и так в течение нескольких циклов по достижении зерном кондиционной влажности, затем охлаждают и разгружают.

Отношение периодов нагрева и охлаждения материала при осциллировании (нагрев - охлаждение) при одном и том же состоянии слоя - плотном или псевдоожиженном, как правило, принимают равным единице, чтобы, с одной стороны, не перегреть материал, а с другой - избежать необоснованных потерь тепла. Однако при достаточно длительной отлежке влага из ядра зерновок перемещается в оболочки и легко испаряется в сушильной камере при воздействии на зерно подогретым агентом сушки. Температура зерна при этом (изотермическая сушка) не только не повышается, но даже может быть несколько снижена (В.А.Шаршунов, Л.В.Рукшан. Сушка и хранение зерна, Минск, Мисанта, 2010, с.236).

Отлежка способствует повышению коэффициента диффузии и скорости контактного тепловлагообмена и в конечном счете увеличению отношения τп/τн, т.е. величины n.

Величину n можно приближенно оценить следующим образом: известно, что ~ 15% теплоты составляет разность между теплотой парообразования воды зерна и испарения со свободной поверхности, т.е. на эти ~ 15% можно увеличить τn (В.И.Анискин, Г.С.Окунь Технологические основы сушки работы зерносушильных установок, ГНУ ВИМ, М., 2003, 38-39) и ~ 10% на контактные перенос влаги между подсушенным и влажным зерном при отлежке, которая не успевает проникнуть за время отлежки в ядро и испаряется из оболочки как свободная без повышения температуры зерна (С.Д. Птицын Зерносушилки, Машгиз, М., 1962).

Таким образом, для зерна с влажностью, равной и более гигроскопичной (W≥21%) n≈1,15+0,1=1,25, а для W<21%, когда контактным переносом можно пренебречь n≈1,15.

Длительность прохождения материалом сушильной камеры составит

τ к = G к П ш , ( 1 )

где Gк, Пш - соответственно вместимость сушильной камеры (т) и производительность средства, осуществляющего циркуляцию материала, т/ч. Длительность отдельного цикла осциллирования τi

τ i = τ n ( n + 1 ) ( 2 )

Количество циклов за оборот материала

K = G к П ш τ n ( n + 1 ) ( 3 )

Чем больше величина К, тем меньше τn и соответственно большая температура подогретого агента сушки и выше эффективность процесса.

Величину τn обычно принимают в интервале 3-6 мин или рассчитывают на основе теплового баланса пограничного слоя материала, который в наибольшей степени подвергается температурному воздействию.

Из теплового баланса следует (Б.С.Сажин Основы техники сушки, М., Химия, 1984, с. 30)

где C - теплоемкость материала; K1 - коэффициент перехода от элементарного слоя к пограничному; η - доля теплоты, пошедшая на испарение влаги; α - коэффициент теплоотдачи, Вт/м2·С; f - удельная поверхность материала; t1, θnq, θox - соответственно средняя температура подогретого агента сушки, допустимая температура нагрева и охлаждения зерна.

Отбирая из отводной трубы 10 пробы зерна и замеряя его температуру, можно корректировать как температурный режим сушки, так и τn

Длительность отлежки, при которой на поверхность зерновки перемещается большая часть влаги из ее ядра при температуре ~ 5°С составляет не менее 15 мин (В.М.Лурье, Исследование процесса охлаждения семенного зерна, автор. диссерт. на сосиск. учен. степ. канд. техн. наук М. ВИМ-ВИЭСХ, 1970, с. 20). Средняя температура зерна в процессе сушки при начальной в 20°С и конечной 45°С составляет θ~32,5°C. Приняв в первом приближении квадратичную зависимость длительности отлежки от температуры зерна, получим минимально необходимую длительность при τ θ≈32,5°С

τот - минимальная длительность отлежки, ч.

Вместимость надсушильного бункера можно записать

G = π D м 2 4 γ H , ( 6 )

где Dм - диаметр наружного цилиндра, м; H - высота надсушильного бункера, м; γ - объемная масса зерна, т/м3.

Его вместимость также можно записать в виде

G = П ш ⋅ τ о т , ( 7 )

Из (6) и (7) следует, что высота надсушильного бункера должна составлять не менее

H = 4 П ш τ o m π D м 2 γ , м

Пример 1. В ООО «Агрофирма «Коршик» Оричевского района Кировской области были проведены испытания мобильной сушилки SSI/21OT2, переведенной на осциллирующий режим сушки.

Высушивали зерновую смесь (пшеница+овес+ячмень) влажностью от 24,05% до 12% на фураж. Загрузили 17,4 т, разгрузили высушенную смесь в количестве 14,3 т, было испарено ~ 3,1 т влаги, длительность сушки составила 4, 9 ч. Максимальная температура агента сушки составила 130°C, температура наружного воздуха 11°C.

Производительность сушилки составила 5,35 пл т/ч, по сравнению с контрольным опытом, проведенным при тех же условиях, но с постоянной температурой агента сушки, равной 110°C, снизилась на ~ 14%, но при этом удельный расход топлива (природного газа) составил 4,10 нм3/пл.т, против 4,85 нм3/пл.т в контрольном опыте, т.е. снизился на ~ 15%. Температура высушенного материала в обоих случаях составила ~ 48°C.

Пример 2. Определим параметры Н, К Сушилка SSI/21OT2 имеет следующую характерстику

Dн=3,15 м; диаметр внутренней камеры Dвн≈2,0 м; высота надсушильного бункера Ннад=1,8 м; высота сушильной камеры Нк=2,5 м; Пш≈20 т/ч. При τот=0,5Ч; γ=0,75 т/м3; Пш=20 т/ч величина Н≈1,7 м.

При указанной температуре агента сушки на фураже целесообразно принять τn=6 мин и в этом случае величина K составит

K = π ( D н 2 − D в л 2 ) ⋅ γ H к 4 П ш ⋅ 2,25 τ n = ( 3,15 2 − 2 ) 0,75 ⋅ 2,5 0,07 ⋅ 4 ⋅ 2,25 ⋅ 20 ≈ 2

При некотором снижении производительности достигнуто существенное снижение затрат топлива.

Эффективность осциллирующей сушки достигнуто за счет использования отлежки и повышенной температуры агента сушки.

1. Способ сушки семян и зерна, заключающейся в том, что материал загружают, циркулируют, периодически отлеживают и воздействуют подогретым и неподогретым агентом сушки, высушивают, охлаждают и разгружают, отличающийся тем, что отношение длительностей воздействий на материал подогретым τn и неподогретым τн агентом сушки составляет , где n для материала с гигроскопической влажностью и выше ~ 1,25, для материала с меньшей влажностью ~ 1,15, а количество циклов осциллирования при обороте материала между отлежками составляет ,где Gк - вместимость сушильной камеры, т; Пш - производительность средства, осуществляющего циркуляцию материала, т/ч;кроме того, длительность промежуточной отлежки - менее 0,5 ч.

2. Устройство для сушки семян и зерна, содержащее надсушильный бункер, камеру сушки, внешний и внутренний перфорированные цилиндры, вертикальный шнек, калорифер, систему загрузочных и разгрузочных средств, колесный ход, отличающееся тем, что оно снабжено отводной трубой отбора зерна из пограничного слоя, а высота надсушильного бункера не менее ,где Пш - производительность вертикального шнека, т/ч;τ - длительность отлежки, ч; Dн - диаметр надсушильного бункера (наружного перфорированного цилиндра), м; γ - объемная масса зерна, кг/м3.