Техническая ткань и способ ее изготовления

Иллюстрации

Показать всеНастоящее изобретение относится к поддерживающим элементам, таким как ленты или рукава, которые используют в производстве имеющих рисунок, маркированных или текстурированных нетканых изделий. Поддерживающий элемент, такой как лента или рукав, содержит рисунок рельефа поверхности на стороне, соприкасающейся с листом. На верхней поверхности поддерживающего элемента сформированы контактные площадки, соответствующие углубления, сквозные пустоты и/или желобки для создания рисунка рельефа поверхности. Контактные площадки, соответствующие углубления, сквозные пустоты и/или желобки могут быть сформированы гравированием, вырезанием, травлением, тиснением, механическим перфорированием или их комбинацией. Улучшенная лента или рукав придают изготовленному на них нетканому изделию требуемые физические характеристики, такие как объемный вес, внешний вид, текстура, впитывающая способность, прочность и тактильные ощущения. Технический результат заключается в улучшении сцепления волокон, уменьшении выщипывания волокон, улучшении снятия полотна или переноса его с указанного поддерживающего элемента на другой или на другую позицию. 3 н. и 42 з.п ф-лы, 15 ил.

Реферат

ПЕРЕКРЕСТНАЯ ССЫЛКА НА РОДСТВЕННЫЕ ЗАЯВКИ

Настоящая заявка испрашивает приоритет на основании предварительной заявки на патент США №61/096149, поданной 11 сентября 2008 г., предварительной заявки на патент США №61/121998, поданной 12 декабря 2008 г., предварительной заявки на патент США №61/147637, поданной 27 января 2009 г., и предварительной заявки на патент США №61/147894, поданной 28 января 2009 г.

ОБЛАСТЬ ТЕХНИКИ

Настоящее изобретение относится к бесконечным структурам и, в частности, к техническим тканям, которые используют в производстве нетканых изделий. Более конкретно, настоящее изобретение относится к поддерживающим элементам, таким как ленты или рукава, которые используют в производстве имеющих рисунок, маркированных или текстурированных нетканых изделий.

УРОВЕНЬ ТЕХНИКИ

В течение многих лет известны способы производства нетканых изделий. Согласно одному способу волоконный слой или полотно подвергают обработке потоком воды или струями воды для сплетения волокон друг с другом и улучшения физических свойств, например прочности полотна. В течение десятилетий известны способы обработки волокон струями воды, как видно из описания патентов США №3214819, №3508308 и №3485706.

В общих чертах указанный способ включает переплетение единичных волокон друг с другом посредством действия струй воды под давлением, которые действуют на волоконную структуру как иглы и обеспечивают возможность переориентировать часть волокон для формирования полотна в направлении толщины.

В настоящее время такой способ широко развивается и используется не только в производстве структур, известных как «гидросплетенные» или «гидроспутанные», для применения в текстильной промышленности, в частности для применения в области медицины и больницах, для очистки, фильтрации и упаковки чайных пакетиков, а также для перфорации маленьких отверстий в непрерывных средах, таких как бумага, картон, пленки, даже пластмассовые листы и т.п., а полученные изделия могут быть регулярными и однородными, как следует из описания патента США №3508308, а также при необходимости могут содержать структуры, полученные в результате переориентирования волокон, что важно в эстетических целях, как видно из описания патента США №3485706.

В отношении изделий типа «гидросплетенные» или «гидроспутанные» давно известно, что окончательные свойства изделия могут быть подобраны путем образования смесей материала, например, путем комбинирования полотен, содержащих волокна различных типов, например, натуральные, искусственные или синтетические, или даже полотен, в которых волокна предварительно смешаны (полотна типа «спанбонд» и т.д.) с армирующими элементами, которые могут быть встроены в нетканую структуру.

В патентах Франции FR-A-2730246 и 2734285, соответствующих патентам США №5718022 и №5768756, описаны решения, позволяющие успешно обрабатывать гидрофобные волокна или их смеси с другими гидрофильными волокнами или даже полотнами, полностью состоящих из натуральных волокон, посредством струй воды.

В общих чертах в соответствии с идеями указанных документов обработка включает обработку полотна основы, сформированного из единичных волокон одного типа или разных типов, сжатие и увлажнение указанного полотна основы и затем переплетения волокон посредством по меньшей мере одной стойки смежных струй воды, под высоким давлением действующих на полотно основы.

С этой целью полотно основы перемещается вперед на движущейся бесконечной пористой опоре и переносится на поверхность перфорированного вращающегося цилиндрического барабана, к внутренней части которого приложен частичный вакуум. Полотно основы механически сжимается между пористой опорой и вращающимся барабаном, которые оба продвигаются вперед по существу с одинаковой скоростью. Непосредственно ниже по потоку от зоны сжатия водная завеса направляется на полотно и непрерывно проходит сквозь пористую опору, сжатое полотно основы и поддерживающий перфорированный барабан, который всасывает излишек воды.

Единичные волокна непрерывно переплетаются все еще на вращающемся цилиндрическом барабане, когда сжатое и увлажненное полотно подвергается действию по меньшей мере одной стойки струй воды под высоким давлением. В общих чертах связывание осуществляют посредством последовательных стоек струй воды, которые действуют или на одну и ту же сторону, или альтернативно на обе стороны полотна, давление внутри стоек и скорость струй от одной стойки к другой обычно постепенно уменьшается.

Важно заметить, как следует из FR 2734285, что перфорированный вал может содержать микроотверстия, распределенные случайным образом. При необходимости после начальной связывающей обработки волоконная нетканая структура может быть подвергнута второй обработке, применяемой к обратной стороне.

В процессе производства нетканых гидросплетенных и гидроспутанных изделий желательно создать рисунок или маркировку на конечном продукте, с тем чтобы таким образом придать изделию требуемый внешний вид (дизайн). Обычно такой рисунок или маркировку создают с использованием вспомогательного процесса, в котором используется вал каландра, отдельно от формирования нетканого листа и процесса накручивания. Обычно такие валы являются дорогостоящими и работают по принципу сжатия определенных участков волоконного полотна для создания требуемого рисунка или маркировки. Однако существует несколько недостатков использования отдельного процесса для создания рисунка или маркировки на нетканом изделии. Во-первых, для приобретения валов каландра требуются большие первоначальные вложения денег, что может ограничить объем работ, который может быть экономически обоснован изготовителем. Во-вторых, вследствие дополнительного этапа нанесения рисунка или маркировки возникают более высокие производственные затраты. В-третьих, конечное изделие будет иметь больший объем материала, чем требуется, для сохранения толщины изделия после сжатия на стадии каландрирования. Наконец, двухэтапный процесс приведет к малому объему конечного изделия из-за сильного сжатия в процессе каландрования. Известные из уровня техники нетканые изделия, изготовленные при помощи таких известных процессов нанесения рисунка, не имеют ясные, четкие приподнятые части и, как следствие, требуемые рисунки трудноразличимы. Кроме того, размеры приподнятых частей известных из уровня техники тисненых нетканых изделий нестабильны, и приподнятые элементы теряют свою трехмерную структуру, когда они подвергаются нагрузкам, например при использовании или стирке.

В патентах США №5098764 и №5244711 раскрыто применение поддерживающего элемента в более позднем способе получения нетканых полотен или изделий. Поддерживающие элементы содержат конфигурацию с характерным рельефом поверхности, а также массив отверстий. В данном процессе исходное волоконное полотно располагают на поддерживающем элементе с рельефной поверхностью. Поддерживающий элемент с расположенным на нем волоконным полотном проходит под струями жидкости, обычно воды, под давлением. Струи воды заставляют волокна закручиваться и сплетаться друг с другом в особенный рисунок, основанный на конфигурации рельефа поверхности поддерживающего элемента.

Рисунок, сформированный рельефом поверхности и отверстиями в поддерживающем элементе является определяющим для структуры получаемого нетканого изделия. Кроме того, поддерживающий элемент должен иметь достаточную структурную целостность и прочность для поддержания волоконного полотна, в то время как струи жидкости переориентируют и переплетают волокна в новом порядке с образованием стабильной ткани. Поддерживающий элемент не должен подвергаться сколько-нибудь значительному искривлению под действием струй жидкости. Кроме того, поддерживающий элемент должен иметь средства для удаления относительно больших объемов жидкости, использованной для гидросплетения волокон для предотвращения «затопления» волоконного полотна, что будет препятствовать эффективному спутыванию. Обычно поддерживающий элемент содержит дренажные отверстия, которые должны быть достаточно малыми для обеспечения целостности волоконного полотна и предотвращения потери волокон через формирующую поверхность. Кроме того, поддерживающий элемент по существу не должен содержать заусениц, крючков и подобных неровностей, которые могут мешать снятию с него спутанного нетканого изделия. В то же время поддерживающий элемент должен быть таким, что обрабатываемые на нем волокна волоконного полотна не будут смыты под действием струй жидкости.

Одна из главных задач, которая возникает при получении нетканых изделий, состоит в том, чтобы достичь сцепления структуры для придания изделиям механических характеристик согласно области применения, наряду с сохранением и приданием особых физических характеристик, таких как объемный вес, тактильные ощущения, внешний вид и т.д.

Такие свойства, как объем, впитывающая способность, прочность, мягкость и эстетический внешний вид, действительно важны для многих нетканых изделий, при их использовании по предполагаемому назначению. Для получения нетканых изделий, обладающих этими характеристиками, зачастую необходимо создать такую поддерживающая ткань, ленту или рукав, в которых поверхность контакта с листом имеет рельеф поверхности.

Следует отметить, что ткани могут иметь форму бесконечной петли или могут быть изготовлены бесконечными и работать подобно конвейеру или надетому на цилиндр рукаву. Кроме того, следует заметить, что получение нетканых изделий представляет собой непрерывный процесс, который осуществляется на значительной скорости. То есть единичные волокна или слои волокон непрерывно наносят на формирующий материал в формирующей части, в то время как только что изготовленное нетканое полотно непрерывно наматывается на валы после высушивания.

КРАТКОЕ ОПИСАНИЕ ИЗОБРЕТЕНИЯ

В настоящем изобретении предложена улучшенная ткань, лента или рукав, которые, с одной стороны, выполняют функции традиционной ткани, ленты или рукава, а с другой стороны, способствуют приданию требуемых физических характеристик, таких как объем, внешний вид, текстура, впитывающая способность, прочность и тактильные ощущения, изготовленным на ней нетканым изделиям.

Обеспечиваются и другие преимущества, такие как, но не ограниченные ими, более эффективное влажное формование, улучшенное снятие полотна по сравнению с известными из уровня техники ткаными материалами, вследствие отсутствия перекидных нитей, присутствующих в тканых материалах для захвата единичных волокон, а также улучшенная легкость очистки.

Следовательно, главная задача изобретения заключается в обеспечении «гидросплетенного» или «гидроспутанного» поддерживающего элемента, такого как ткань, лента или рукав, который содержит на соприкасающейся с полотном поверхности рисунок из последовательности поднятых контактных площадок и соответствующих углублений, который придает текстуру изготовленному на нем нетканому изделию.

Другой аспект описания изобретения заключается в том, что структура содержит пустоты, такие как сквозные отверстия, для прохождения воды или воздуха или и того, и другого.

В одном варианте реализации раскрыта структура ткани, используемая для создания текстурированных нетканых изделий, проницаемая для воздуха и воды, содержащая соприкасающуюся с листом поверхность, имеющую рисунок, содержащий последовательность поднятых контактных площадок и соответствующих углублений, придающих текстуру изготовленному на ней нетканому изделию, и последовательность сквозных пустот, обеспечивающих прохождение воды и воздуха от поверхности ткани внутрь поверхности.

Один вариант реализации относится к поддерживающему элементу, такому как лента или рукав, для поддержания и транспортирования полимерных волокон в процессе гидросплетения или гидроспутывания. Многие нетканые изделия подвергают каландрированию после формования во вспомогательном процессе. Во время указанного процесса один вал каландра (или оба) могут содержать на поверхности рисунок, который используется для придания текстуры нетканому изделию. Ленты или рукава согласно настоящему изобретению показывают следующие неограничивающие преимущества по сравнению с указанным отдельным процессом каландрирования, рукава являются относительно менее дорогими элементами и не требуют больших финансовых вложений в стационарное оборудование, нанесение рисунка выполняется непосредственно в процессе формования, благодаря чему исключена необходимость отдельного дополнительного процесса; можно достичь более низкой материалоемкости конечных изделий, так как толщина изделий не уменьшается после сжатия в процессе каландрирования; может быть изготовлено конечное изделие большого объемного веса, так как он не подвергается сжатию на каком-либо этапе. Для изготовителя нетканых рулонных изделий, кроме того, преимущества процесса приводят к следующим преимуществам конечного изделия: меньшая стоимость гидросплетенных и гидроспутанных полотен с рисунками или разметкой; возможность изготовления изделий по требованиям заказчика, так как сильно сокращается выравнивание размера рисунков, более высокая производительность производства, так как больший объемный вес приводит к большей впитывающей способности, которая имеет большое значение при применении потребителем.

Лента или рукав согласно настоящему изобретению являются бесконечной структурой с проницаемостью обычно в диапазоне 100-500 кубических футов в минуту (2,83-14,15 м3/мин) и могут содержать любое количество слоев, например один, два или три слоя. Полимерные материалы такой структуры могут состоять из экструдируемых термопластических материалов или смол, в которых поперечные связи образуются или при комнатной температуре, или в при облучении УФ, или при нагреве, например, в семействах полиэфирных, акриловых или полиуретановых сополимеров. Материалы выбирают так, чтобы гарантировать использование процесса гидросплетения при давлении потока воды до 250 бар.

Один вариант реализации относится к лентам или рукавам для получения гидросплетенных и гидроспутанных нетканых изделий. Лента, или поддерживающий элемент, или рукав является проницаемым для воды или воздуха поддерживающим элементом, который может быть выполнен из экструдированной или ламинированной пленки, в которой сделаны указанные отверстия для получения необходимой проницаемости для воды и/или воздуха. Эти отверстия могут иметь различный диаметр в диапазоне от 0,01 мм до 5 мм и различные входные углы на поверхности ленты или рукава. Форма отверстий может быть круглой, квадратной, овальной или любой другой, например звездообразной. Отверстия на поверхности поддерживающего элемента могут быть расположены случайным образом или с конкретной плотностью на некоторых участках или расположены равномерно на поверхности в зависимости от требуемого эффекта. Вместо отверстий могут быть вырезаны/вытравлены линии или желобки на поддерживающем элементе или ленте для создания рисунков или даже логотипов. Поддерживающий элемент может быть изготовлен с одним или более слоем полимерной пленки, с или без усиления, и он может быть тканым или нетканым. Кроме того, он может быть сделан в виде слоистого материала с тканым или нетканым слоем, расположенным между двумя или более слоями полимерной пленки. Данное усиление повышает механические характеристики и стабильность ленты/рукава.

Поверхность поддерживающего элемента может быть обработана для создания рельефа поверхности нарезкой или гравированием рисунка, например ячеистой структуры, и/или может быть обработана химическим покрытием для конкретных применений, таких как рассеивание статического заряда, отделение загрязнений/грязи, увеличение срока службы и т.д. Поверхность поддерживающего элемента может быть гравирована, например, для создания рельефа поверхности для нанесения рисунка. Поддерживающий элемент может быть сделан как рукав для установки на барабан (рукав), или как бесконечная или сшиваемая лента, или как поддерживающий элемент. Использование поддерживающего элемента данного типа обеспечивает лучшее отражение гидравлической энергии по сравнению с известной из уровня техники стандартной тканой лентой. Поддерживающий элемент такого типа улучшает сцепление в нетканом материале и предотвращает проникновение волокон в отверстия/дырки/пустоты поддерживающей ленты, которое может привести к потере волокон или вызвать сложности при снятии нетканого материала аккуратно и равномерно с поддерживающей ленты/рукава, как можно наблюдать в тканых лентах или поддерживающих элементах. Результат представляет собой лучшее сцепление волокон и меньшее выщипывание волокон, как следствие, улучшается снятие полотна или его перенос с указанного поддерживающего элемента на другой поддерживающий элемент или на другую позицию. Соприкасающаяся с деталями машины сторона может иметь совокупность нитей моноволокон, ориентированных в машинном направлении (МН), ламинированных или частично встроенных в поддерживающую ленту/ рукав для создания более высокой степени осушения.

Для лучшего понимания изобретения, эксплутационных преимуществ и конкретных объектов, полученных при его использовании, приведена ссылка на подробное описание, в котором проиллюстрированы предпочтительные варианты реализации со ссылками на прилагаемые чертежи, на которых одинаковые элементы обозначены одинаковыми номерами.

КРАТКОЕ ОПИСАНИЕ ЧЕРТЕЖЕЙ

Следующее подробное описание, приведенное в форме примера и не предназначенное для ограничения изобретения, будет рассмотрено совместно с прилагаемыми чертежами, на которых одинаковые элементы обозначены одинаковыми номерами и на которых:

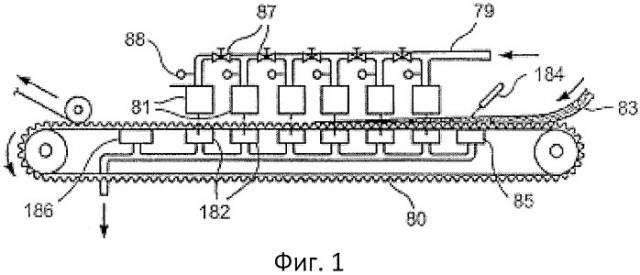

на фиг.1 изображен схематический вид устройства для производства нетканых изделий с использованием поддерживающих элементов согласно настоящему изобретению;

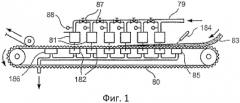

на фиг.2 изображен схематический вид устройства для производства нетканых изделий с использованием поддерживающих элементов согласно настоящему изобретению;

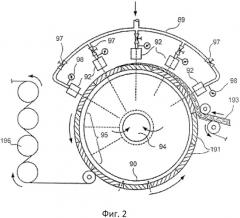

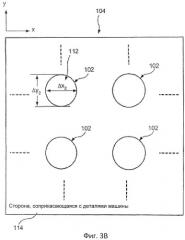

на фиг.3А и 3В изображены примеры поддерживающего элемента, содержащего сквозные пустоты согласно одному аспекту настоящего изобретения;

на фиг.4А и 4В проиллюстрированы стадии, входящие в способ изготовления поддерживающего элемента согласно одному варианту реализации настоящего изобретения;

на фиг.5 изображено устройство, используемое для формирования сквозных пустот в поддерживающем элементе согласно одному аспекту изобретения;

на фиг.6 изображены варианты поддерживающего элемента, изготовленного согласно одному аспекту настоящего изобретения;

на фиг.7 изображены варианты поддерживающего элемента, изготовленного согласно другому аспекту настоящего изобретения;

на фиг.8 изображены обе поверхности, и нижняя и верхняя, поддерживающего элемента, изготовленного согласно одному аспекту настоящего изобретения;

на фиг.9 изображено несколько сквозных пустот, сформированных согласно другому аспекту настоящего изобретения;

на фиг.10А-10С изображены примеры поперечного сечения поддерживающего элемента, содержащего структуру разветвленных пустот, сформированных согласно одному аспекту изобретения;

на фиг.11А-11Е схематически изображены рисунки контактных площадок, соответствующие углубления и сквозные пустоты, сформированные в поддерживающем элементе согласно одному аспекту настоящего изобретения;

на фиг.12 изображена схема ленты/рукава, гравированного перекрещивающимся рисунком согласно одному аспекту настоящего изобретения;

на фиг.13А-13С схематически изображены рисунки контактных площадок, соответствующие углубления и сквозные пустоты, сформированные в поддерживающем элементе согласно одному аспекту настоящего изобретения;

на фиг.14А-14G изображены варианты поддерживающего элемента, сконструированные согласно различным вариантам реализации настоящего изобретения; и

на фиг.15 изображен перспективный вид поддерживающего элемента согласно одному аспекту настоящего изобретения.

ПОДРОБНОЕ ОПИСАНИЕ ПРЕДПОЧТИТЕЛЬНЫХ ВАРИАНТОВ РЕАЛИЗАЦИИ

Ниже представлено подробное описание изобретения со ссылками на прилагаемые чертежи, на которых изображены предпочтительные варианты реализации изобретения. Однако настоящее изобретение может быть реализовано во многих других формах и не должно быть истолковано как ограниченное представленными в настоящем описании вариантами реализации. Напротив, данные представленные в настоящем описании варианты реализации приведены для того, чтобы настоящее описание было исчерпывающе полным и полностью передавало специалистам объем изобретения.

Например, настоящее изобретение предлагает непрерывный поддерживающий элемент для использования в устройстве, изображенном на фиг.1 и 2. Указанный нетканый поддерживающий элемент выполняет функции традиционного тканого поддерживающего материала и способствует приданию изготовленным на нем нетканым изделиям требуемых текстуры, тактильных ощущений и объема. Поддерживающий элемент согласно настоящему изобретению может уменьшить время изготовления и затраты, связанные с производством нетканых материалов.

Лента или рукав, как указано в настоящем описании, содержит две стороны: соприкасающуюся с полотном или листом и соприкасающуюся с деталями машины или обратную сторону. Первая сторона поддерживающего элемента так называется, потому что она обращена к только что сформированному нетканому полотну. Последняя сторона так называется, потому что она проходит на стороне и соприкасается с валами или цилиндром машины для производства нетканых изделий.

На фиг.1 изображено устройство для непрерывного производства нетканых изделий с использованием поддерживающего элемента согласно настоящему изобретению. Изображенное на фиг.1 устройство содержит конвейерную ленту 80, которая фактически служит в качестве поддерживающего элемента с рельефной поверхностью согласно настоящему изобретению. Как известно из уровня техники, лента непрерывно движется против часовой стрелки, например, вокруг пары валов, расположенных на расстоянии друг от друга. Выше конвейерной ленты 80 расположен выбрасывающий жидкость распределительный трубопровод 79, соединяющий ряды или группы 81 сопел. Каждая группа содержит один или более ряд сопел или отверстий очень маленького диаметра, примерно 0,007 дюйма (0,018 см), по 30 таких сопел на дюйм (2,54 см). Вода подается к группам 81 сопел под предварительно заданным давлением и выбрасывается из сопел в форме очень тонких, по существу колоннообразных, не расходящихся потоков или струй воды. Распределительный трубопровод оборудован манометрами 88 и регулирующими клапанами 87 для регулирования давления жидкости в каждом ряду или группе сопел. Ниже каждого ряда или группы сопел расположена камера всасывания 182 для удаления излишка воды и предотвращения чрезмерного затопления участка. Волоконное полотно 83, которое будет сформировано в ткань согласно настоящему изобретению, подают на поддерживающий элемент с рельефной поверхностью или конвейерную ленту. Вода разбрызгивается через соответствующую наконечник 184 на волоконное полотно для предварительного увлажнения поступающего полотна 83 и для контроля волокон по мере того, как они проходят под выбрасывающими жидкость распределительными трубопроводами. Всасывающая щель 85 расположена ниже указанной наконечника для удаления излишка воды. Волоконное полотно проходит под выбрасывающим воду распределительным трубопроводом против часовой стрелки. Рабочее давление в любой группе 81 сопел может быть установлено независимо от рабочего давления, установленного в другой группе 81 сопел. Однако обычно рабочее давление в группе 81 сопел, расположенных ближе к наконечнику 184, является относительно низким, например 100 фунтов на квадратный дюйм (psi) (0,69 МПа), что помогает при установке поступающего полотна на поверхность поддерживающего элемента. Так как полотно проходит в направлении против часовой стрелки, как показано на фиг.1, рабочее давление в каждой группе 81 сопел обычно увеличивается. Необязательно, что каждая последующая группа 81 сопел работает под более высоким давлением, чем соседняя группа в направлении по часовой стрелке. Например, две или более соседние группы 81 сопел могут работать под одинаковым давлением, после которых следующая группа 81 сопел (в направлении против часовой стрелки) будет работать под другим давлением. Обычно рабочее давление в конце конвейерной ленты, там где полотно снимают, выше, чем там, где полотно изначально поступает на конвейерную ленту. Несмотря на то что на фиг.1 изображено шесть групп 81 сопел, данное количество не является обязательным, но будет зависеть от объемного веса полотна, скорости, используемого давления, количества рядов отверстий в каждой группе и т.д. После прохода между выбрасывающим жидкость разделительным трубопроводом и всасывающими разделительными трубопроводами, только что сформированное нетканое полотно проходит над дополнительной всасывающей щелью 186 для удаления излишка воды. Обычно расстояние от нижних поверхностей групп 81 сопел до верхней поверхности волоконного полотна 83 варьирует примерно от 0,5 до 2 дюймов (1,27-5,08 см), предпочтительно примерно от 0,75 до 1 дюйма (1,91-2,54 см). Очевидно, полотно не может быть расположено так близко к распределительному трубопроводу, чтобы они соприкасались. С другой стороны, если расстояние между нижними поверхностями сопел и верхней поверхностью полотна слишком большое, струи жидкости потеряют энергию и процесс будет менее эффективным.

На фиг.2 схематически изображено другое устройство для получения нетканых материалов с использованием поддерживающего элемента согласно настоящему изобретению. В данном устройстве поддерживающий элемент с рельефной поверхностью является рукавом 191 вращающегося барабана. Например, барабан 90 под рукавом 191 вращается против часовой стрелки. Наружная поверхность рукава 191 барабана содержит требуемую поддерживающую конфигурацию рельефа поверхности. Около части внешней поверхности барабана расположен распределительный трубопровод 89, соединяющий полосы 92 сопел для подачи воды или другой жидкости на волоконное полотно 193, расположенное на наружной поверхности изогнутых пластин. Каждая полоса сопел может содержать один или более ряд отверстий очень маленького диаметра вышеупомянутого в настоящем описании типа. Обычно диаметр отверстий составляет примерно от 0,005 до 0,010 дюйма (0,013-0,026 см). Может быть расположено 50 или 60 отверстий на дюйм или более, если требуется. Воду или другую жидкость направляют через ряды сопел. В основном и как объяснялось выше, давление в каждой группе сопел обычно увеличивается от первой группы, под которой проходит волоконное полотно, к последней группе. Давление регулируют соответствующими регулирующими клапанами 97 и отслеживают при помощи манометров 98. Барабан соединен с отстойником 94, к которому может быть приложен вакуум для того, чтобы способствовать удалению воды и предотвратить затопление участка. При эксплуатации волоконное полотно 193 располагают на верхней поверхности поддерживающего элемента с рельефной поверхностью перед выбрасывающим воду распределительным трубопроводом 89, как видно на фиг.2. Волоконное полотно проходит ниже полос сопел и формируется в нетканый материал согласно настоящему изобретению. Затем сформированное полотно проходит над секцией 95 устройства, в которой отсутствуют полосы сопел, но продолжается использование вакуума. Материал после обезвоживания снимают с барабана и пропускают через последовательность сушильных барабанов 196 для высушивания.

Теперь обратимся к структуре поддерживающих элементов, таких как описанные выше лента или рукав, поддерживающие элементы могут иметь рельеф в виде сквозных пустот. Сквозные пустоты могут иметь, помимо прочего, геометрические характеристики, обеспечивающие улучшенный рельеф поверхности листа и объемный вес нетканых изделий или листов/полотен, например, изготовленных на поддерживающем элементе 80, 191. Еще одно преимущество настоящих поддерживающих элементов заключается в более простом снятии полотна с поддерживающего элемента.

Кроме того, поддерживающие элементы, изготовленные согласно настоящему изобретению, в результате формируют более глубокие «отпечатки», что приводит к созданию нетканых изделий, имеющих большую объемную впитывающую способность и меньшую плотность. Следует заметить, что термин «сквозная пустота» является синонимом термина «сквозное отверстие» и означает любое отверстие, которое полностью проходит сквозь поддерживающий элемент, такой как лента или рукав. Поддерживающий элемент, который представлен в настоящем описании, включает, но не ограничен ими, технические ткани, такие как конвейерные ленты и рукава или цилиндрические ленты, в особенности используемые в производстве нетканых материалов.

Еще одно преимущество заключается в том, что конструкция поддерживающей ленты/рукава позволяет избежать ограничений и необходимости в традиционном ткацком станке, поскольку сквозные пустоты, желобки или другие рисунки могут быть расположены в любом месте рисунка, и, следовательно, может быть улучшен эстетический внешний вид листа/полотна. Поверхность поддерживающей ленты/рукава может быть обработана для создания рисунка вырезанием или гравированием рисунка, например ячеистой структуры, и/или может быть обработана химическим покрытием для конкретного применения, такого как рассеивание статического заряда, отделение загрязнений/грязи, увеличение срока службы и т.д. Использование поддерживающего элемента согласно настоящему изобретению обеспечивает лучшее отражение энергии по сравнению с известной стандартной тканой лентой, что улучшает спутывание волокон нетканых изделиях и предотвращает проникновение волокон в щели/отверстия/пустоты поддерживающей ленты, которое может привести к потере волокон или вызвать сложности при снятии нетканого материала аккуратно и равномерно с поддерживающей ленты/рукава, как можно наблюдать при использовании тканых лент или поддерживающих элементов. Результат представляет собой: лучшее сцепление волокон и меньшее выщипывание волокон, как следствие, улучшается снятие полотна или перенос его с указанного поддерживающего элемента на другой или на другую позицию.

Например, на фиг.4А и 4В проиллюстрирован один способ получения поддерживающего элемента, такого как лента или рукав, согласно одному варианту реализации настоящего изобретения. Например, на фиг.3А и 3В проиллюстрирован вид сверху сквозных пустот 102, сформированных в части непрерывного поддерживающего элемента 104, согласно способу, проиллюстрированному на фиг.4А и 4В. Сквозные пустоты в некоторых областях применения могут служить дренажными отверстиями для прохода жидкости, воды и/или воздуха. На фиг.3А показано множество сквозных пустот 102 в перспективе из верхней или соприкасающейся с листом поверхности 106 поддерживающего элемента 104. Каждая из сквозных пустот 102 может иметь коническую форму, в которой внутренняя поверхность 108 каждой из пустот 102 сужается внутрь от отверстия 110 на верхней поверхности 106 насквозь к отверстию 112 (фиг.3В) на нижней или соприкасающейся с деталями машины поверхности 114 (фиг.3В) поддерживающего элемента 104. Диаметр отверстия 110 по оси Х обозначен как Δx1, а диаметр отверстия 110 по оси У обозначен как Δу1. Согласно фиг.3В аналогично диаметр отверстия 112 по оси Х обозначен как Δх2, а диаметр отверстия 112 по оси У обозначен как Δу2. Как видно на фиг.3А и 3В, диаметр Δх1 отверстия 110 по оси Х на верхней стороне 106 поддерживающего элемента 104 больше, чем диаметр Δх2 отверстия 112 по оси Х на нижней стороне 114 поддерживающего элемента 104. Кроме того, диаметр Δy1 отверстия 110 по оси У на верхней стороне 106 поддерживающего элемента 104 больше, чем диаметр Δу2 отверстия 112 по оси У на нижней стороне 114 поддерживающего элемента 104. В другом варианте может быть использована противоположная геометрия. Например, диаметр отверстий на соприкасающейся с листом стороне может быть больше, чем диаметр отверстий на стороне, соприкасающейся с деталями машины.

На фиг.4А изображен поперечный разрез одной из сквозных пустот 102, изображенных на фиг.3А и 3В. Как ранее описано, каждая из сквозных пустот 102 может иметь коническую форму, в которой внутренняя поверхность 108 каждой из пустот 102 сужается внутрь от отверстия 110 на верхней поверхности 106 насквозь к отверстию 112 на нижней поверхности 114 поддерживающего элемента 104. Коническая форма каждой из сквозных пустот 102 может быть сформирована в результате падающего оптического излучения 202, генерируемого оптическим источником, таким как CO2 или другим лазерным устройством. Применяя лазерное излучение 202 с соответствующими характеристиками (например, выходная мощность, фокусное расстояние, длительность импульса и т.д.), например, к нетканому поддерживающему элементу, может быть сформирована сквозная пустота 102 в результате перфорирования поверхностей 106, 114 поддерживающего элемента 104 лазерным излучением. Кроме того, для создания вышеуказанных сквозных пустот или отверстий может быть использована механическая перфорация или пробивание.

Как изображено на фиг.4А, согласно одному аспекту лазерное излучение 202 создает при воздействии первый поднятый край или выступ 204 на верхней поверхности 106 и второй поднятый край или выступ 206 на нижней поверхности 114 поддерживающего элемента 104. Кроме того, данные поднятые края 204, 206 могут называться как отбортовка или кромка. Вид сверху из верхней точки на поднятый край 204 обозначен 204А. Подобным образом, вид снизу из нижней точки на поднятый край 206 обозначен 206А. Высота каждого поднятого края 204, 206 может варьировать от 5 до 10 мкм. Высота вычисляется как разность уровней между поверхностью поддерживающего элемента и верхней частью поднятого края. Например, высота поднятого края 204 измеряется как разность уровней между поверхностью 106 и верхней частью 208 поднятого края 204. Поднятые края, такие как 204 и 206, обеспечивают, помимо прочих преимуществ, локальное механическое усиление для каждой сквозной пустоты или каждого сквозного отверстия. Кроме того, более глубокие пустоты создают более глубокие «отпечатки» в полученном нетканом материале, а также приводят, например, к большим объемным весом и меньшей плотности. Следует заметить, что отношение Δx1/Δx2 может быть равно 1,1 или больше, а отношение Δу1/Δу2 может быть равно 1,1 или больше во всех случаях. Альтернативно, может быть использована противоположная геометрия. Например, диаметр пустот или отверстий на соприкасающейся с листом поверхности может быть больше, чем диаметр пустот или отверстий на поверхности, соприкасающейся с деталями машины. Альтернативно, в некоторых или во всех случаях отношение Δх1/Δх2 может быть равно 1 и отношение Δу1/Δу2 может быть равно 1 с формированием таким образом сквозных пустот цилиндрической формы. Кроме того, «выступ» может быть сформирован на одной или обеих поверхностях.

Наряду с тем, что формирование сквозных пустот, имеющих поднятые края, в поддерживающем элементе может быть выполнено с использованием лазерного устройства, использование других устройств, способных оказывать подобное воздействие, также предусмотрено. Может быть использовано механическое пробивание или тиснение с последующим пробиванием. Например, на поверхности нетканого поддерживающего элемента может быть выполнено тиснение заданного рисунка, содержащего выступающие части и соответствующие углубления. Затем, например, каждый выступ может быть пробит механическим способом или просверлен при помощи лазера.

На фиг.4В изображен вариант реализации системы 300 для формирования сквозных пустот 304 в поддерживающем элементе 302. Система 300 может содержать лазерное устройство 306, привод 308 лазера, лазерную головку 310 и механические зажимные приспособления