Структурирующая лента, прессовая часть и машина для изготовления бумажных салфеток, предназначенные для изготовления полотна для толстых крепированных бумажных салфеток, и соответствующий способ

Иллюстрации

Показать всеПредложен формующий слой формующей ленты для формования волокнистого полотна посредством прессования в прессовой части бумагоделательной машины. Формующий слой выполнен нетканым и имеет сторону, несущую полотно, поверхность которой для обработки волокнистого полотна содержит углубления или выступы, формирующие на поверхности трехмерную структуру. Углубления или выступы распределены по стороне, несущей полотно, и вместе составляют 20-80% указанной поверхности. Каждое углубление или выступ имеет размер в диапазоне 0.25-2.5 мм в первом направлении в плоскости верхней области поверхности или нижней области поверхности и размер 0.25-2.0 мм во втором направлении в плоскости верхней области поверхности или нижней области поверхности. Причем указанные направления проходят под прямым углом друг относительно друга, а каждое углубление или выступ соответственно имеет среднюю глубину или среднюю высоту d 0.05-0.6 мм, когда формующий слой находится в сжатом состоянии, и площадь а, равную 0.3-4.0 мм2 при измерении соответственно в плоскости верхней области поверхности или нижней области поверхности. При этом формующий слой выполнен водопроницаемым, а углубления и выступы выполнены в указанном формующем слое. Предложенное изобретение обеспечивает возможность изготовления по технологии прессования полотна санитарно-гигиенической бумаги с высокой пухлостью при малых энергетических затратах. 8 н. и 29 з.п. ф-лы, 18 ил.

Реферат

Настоящее изобретение относится к формующему слою в соответствии с ограничительной частью п.1 формулы изобретения и к формующей ленте в соответствии с ограничительной частью п.10 формулы изобретения. Настоящее изобретение также относится к прессовой части в соответствии с ограничительной частью п.15 формулы изобретения и к бумагоделательной машине для изготовления санитарно-гигиенической бумаги в соответствии с ограничительной частью п.18 формулы изобретения.

Изобретение также относится к способу изготовления сформованного полотна санитарно-гигиенической бумаги с высокой пухлостью и к такому полотну.

Кроме того, изобретение относится к способу усовершенствования существующей бумагоделательной машины для изготовления санитарно-гигиенической бумаги.

Термин «санитарно-гигиеническая бумага», используемый в настоящем описании, относится к мягкой бумаге с базовым весом обычно менее 25 г/м2. Полотно санитарно-гигиенической бумаги формирует бумагу-основу для некоторых однослойных и многослойных изделий, например салфеток, полотенец и рулонов туалетной бумаги.

Для производителей санитарно-гигиенической бумаги желательно производить изделия с высокой пухлостью и значительной мягкостью. В то же время энергетические затраты на изготовление таких изделий оказываются значительными.

Для изготовления крепированной санитарно-гигиенической бумаги существуют два способа обезвоживания сформированного мокрого бумажного полотна на основе целлюлозных волокон, применяемые до его высушивания и крепирования на американском сушильном барабане. В экономически предпочтительной технологии бумажное полотно, размещенное на войлоке, обезвоживают в одном или двух прессовых зажимах с валами, размещенными напротив американского сушильного барабана. Этот способ позволяет получить санитарно-гигиеническую бумагу с относительно низкой пухлостью без четкой структуры на поверхности. Другим способом является сквозная сушка воздухом, согласно которой бумажное полотно обезвоживают в вакууме, а затем высушивают сквозной сушкой воздухом до подачи на американский сушильный барабан для окончательного высушивания и крепирования. Сквозная сушка воздухом позволяет получить высокую пухлость и четкую структуру, но требует по меньшей мере вдвое больше энергии для изготовления тонны бумаги.

Было предложено использовать пресс с увеличенным прессовым зажимом, размещенным напротив американского сушильного барабана, для улучшения качества санитарно-гигиенической бумаги. Задачей являлось получение лучшего качества и более высоких пухлости и мягкости в сравнении со стандартными способами. Было установлено, что можно получить некоторое улучшение, однако при этом изделие в большей степени аналогично стандартному изделию, чем изделию, изготовленному по технологии сквозной сушки воздухом. Толщина или пухлость бумаги являются существенными в отношении способности бумаги впитывать воду, а также в отношении ощущения тканевой структуры и мягкости. Таким образом, технология сквозной сушки воздухом все еще превосходит технологию прессования в отношении качества бумажного полотна, однако имеет значительный недостаток, состоящий в том, что она требует больших энергетических затрат, чем в случае с технологией прессования.

Были предложены бумагоделательные машины, использующие технологию прессования для одновременного обезвоживания и формования бумаги при помощи формующей одежды. Обезвоживание и формование осуществляют по меньшей мере в одном прессовом зажиме во время транспортировки бумажного полотна от войлока к формующей одежде. Затем бумажное полотно, размещенное на формующей одежде, транспортируют к американскому сушильному барабану при помощи прессового вала, обеспечивающего исключительно транспортировку бумажного полотна. В качестве формующей одежды такого типа могут использоваться ленты или ткани. Настоящее изобретение относится к формующей ленте, т.е. нетканой формующей одежде. Это означает, что трехмерные структуры получают не при помощи текстильного материала, а другими средствами. Пухлость бумаги поддерживается благодаря подаче волокнистой сетки в углубления ленты, что позволяет предотвратить сжатие волокнистой сетки при обезвоживании в прессовом зажиме.

Выражение «формование» бумаги, используемое в настоящем описании, относится к выделке трехмерной структуры формующего слоя в мокром волокнистом полотне при прессовании, когда волокнистая сетка заполняет трехмерную структуру формующей ленты, и к тому факту, что волокна в мокром волокнистом полотне являются подвижными друг относительно друга и могут переходить в новые предпочтительные положения друг относительно друга под действием упруго сжимаемого прессового войлока, прессующего мокрое волокнистое полотно в трехмерную структуру формующей ленты, что в совокупности приводит к увеличению пухлости и мягкости при постоянном базовом весе и к улучшению структуры.

В US 6547924 и US 6340413 описаны бумагоделательные машины для изготовления санитарно-гигиенической бумаги, в которых волокнистое полотно переносится на формующей ленте от последней прессовой части к сушильному цилиндру. Однако бумагоделательная машина, раскрытая в описании указанного патента, не может производить санитарно-гигиеническую бумагу достаточно высокого качества в соответствии с требованиями и пожеланиями покупателей в настоящее время ввиду наличия проходящих насквозь прессовых зажимов. Кроме того, существуют недостатки, связанные с работоспособностью машины, поскольку прессовый войлок насыщается водой и не может впитывать ее в достаточном количестве в зажиме, что приводит к отрыву бумаги.

Другими примерами бумагоделательных машин для изготовления санитарно-гигиенической бумаги, оснащенных гофрирующими или формующими одеждами, являются ЕР 1078126, ЕР 0526592, US 6743339, EP 1075567, EP 1040223, US 5393384, EP 1036880 и US 5230776.

В результате проведения всестороннего исследования авторами настоящего изобретения было отмечено, что структура слоя формующей ленты, находящаяся в контакте с полотном при прессовании, играет важную и, возможно, ключевую роль с точки зрения получения санитарно-гигиенической бумаги с большей пухлостью, чем до настоящего времени было возможно получить в бумагоделательной машине по технологии прессования, и структура этого слоя может также использоваться в качестве параметра для контроля свойств скольжения полотна за зажимом и получения высокой сухости полотна в связи с прессованием в прессовой части, в которой в действительности происходит формование мокрого волокнистого полотна.

Задачей настоящего изобретения является обеспечение возможности изготовления по технологии прессования полотна санитарно-гигиенической бумаги с пухлостью по меньшей мере 8-20 см3/г, например по меньшей мере 10-16 см3/г, сравнимой с пухлостью бумаги, полученной по технологии сквозной сушки воздухом, т.е. 12-20 см3/г, при малых энергетических затратах. Следует отметить, что стандартная санитарно-гигиеническая бумага, изготовленная по технологии прессования, обычно имеет пухлость в диапазоне 5-9 см3/г. Низкие энергетические затраты достигаются благодаря тому, что использование предлагаемой ленты позволяет получить высокую сухость волокнистого полотна после прессовой части в диапазоне 40-50%. Высокая сухость, в свою очередь, означает, что необходимо испарять меньшее количество воды с высушиваемой поверхности на последующем этапе высушивания, что приводит к экономии энергии. Таким образом, энергоемкая технология сквозной сушки воздухом может не использоваться.

Высокая пухлость полотна санитарно-гигиенической бумаги существенна для впитывающей способности полотна. После изготовления полотно санитарно-гигиенической бумаги может скручиваться в готовые изделия, состоящие из нескольких слоев, такие как косметическая бумага, салфетки, полотенца и туалетная бумага. Качество этих изделий определяется помимо прочего впитывающей способностью изделий и тем, насколько мягкими изделия представляются покупателям.

Вышеуказанная задача решается настоящим изобретением посредством формующего слоя формующей ленты согласно отличительной части пункта 1 формулы изобретения.

Настоящее изобретение описано со ссылками на прилагаемые чертежи.

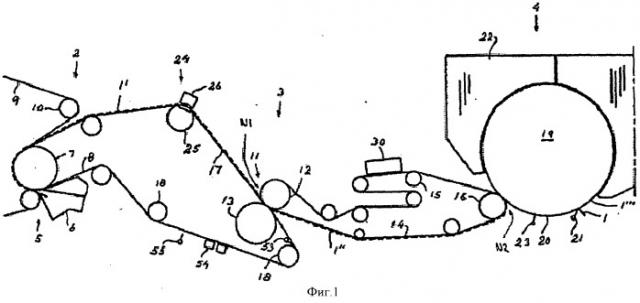

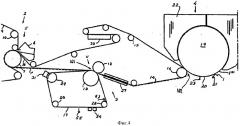

На фиг.1-10 показаны десять различных бумагоделательных машин с предлагаемой формующей лентой для изготовления санитарно-гигиенической бумаги.

На фиг.11 показана формующая лента согласно первому варианту реализации изобретения.

На фиг.12 представлена часть, проходящая через формующую ленту, показанную на фиг.11.

На фиг.13 показан формующий слой формующей ленты согласно второму варианту реализации изобретения.

На фиг.14 показан слой пояса согласно третьему варианту реализации изобретения.

На фиг.15 показан формующий слой согласно четвертому варианту реализации изобретения.

На фиг.16 показан формующий слой согласно пятому варианту реализации изобретения.

На фиг.17 показана часть полотна санитарно-гигиенической бумаги, изготовленного при помощи предлагаемой бумагоделательной машины.

На фиг.18 показан вид сверху полотна санитарно-гигиенической бумаги, изготовленного при помощи предлагаемой бумагоделательной машины.

На фиг.1-10 схематично показаны различные варианты реализации предлагаемой бумагоделательной машины для изготовления полотна санитарно-гигиенической бумаги 1, сформованной посредством прессования без использования сквозной сушки воздухом для предварительного обезвоживания.

Общим для различных вариантов реализации является то, что они содержат мокрую часть 2 для формирования непрерывного бумажного полотна, прессовую часть 3 для обезвоживания и формования полотна и сушильную часть 4 для окончательного высушивания полотна. Мокрая часть 2 каждой бумагоделательной машины согласно показанным вариантам реализации содержит формовочную часть 5, содержащую напорный ящик 6, подающий массу волокон и воду на формующую одежду, формующий вал 7, ограниченный формующей одеждой для частичного обезвоживания полотна, и первую формующую одежду 8, движущуюся в контакте с формующим валом 7 и несущую бумажное полотно. В вариантах реализации согласно фиг.1-8 формовочная часть 5 также имеет вторую формующую одежду 9, т.е. ткань, движущуюся по бесконечной петле вблизи направляющих валов 10 и формующего вала 7 в контакте с первой одеждой 8, для приема струи массы из напорного ящика 6 между указанным ящиком и первой одеждой. Масса обезвоживается при прохождении через одежду 9 для формования сформированного волокнистого полотна Г.

Прессовая часть 3 содержит главный пресс 11, содержащий первый прессовый элемент 12 и второй прессовый элемент 13, образующие между собой прессовый зажим N1. Главный пресс 11 может быть прессовым валом, длинным прессовым зажимом или башмачным прессом (не показаны на чертежах). Прессовая часть 3, кроме того, содержит формующую ленту 14, движущуюся по бесконечной петле вблизи направляющих валов 15 и гладкого передаточного вала 16, соединенного с сушильной частью 4, через прессовый зажим N1 главного пресса 11 в контакте с сформированным волокнистым полотном 1', с целью осуществления обезвоживания и формования сформированного волокнистого полотна 1'' при прохождении его через прессовый зажим N1, после чего сформованное волокнистое полотно 1" покидает указанный прессовый зажим N1. Сформованное волокнистое полотно 1'' транспортируют посредством формующей ленты 14 к передаточному зажиму N2, размещенному между передаточным валом 16 и сушильным цилиндром 19 сушильной части 4, причем в указанном зажиме N2 осуществляется только транспортировка волокнистого плотна 1" к поверхности сушильного цилиндра 19 без прессования или обезвоживания. В этом случае сушильный цилиндр 19 является американским сушильным барабаном, но возможны также другие типы сушильных частей. Прессовая часть 3, кроме того, содержит прессовый войлок для приема воды 17, эластично формуемый и сжимаемый в направлении Z и движущийся по бесконечной петле вблизи направляющих валов 18 через прессовый зажим N1 главного пресса 11 вместе с формующей лентой 14 и в контакте с сформированным волокнистым полотном 1'. Первый прессовый элемент 12 размещен в петле формующей ленты 14, а второй прессовый элемент размещен в петле второго прессового войлока 17. В вариантах реализации, показанных на фиг.1-10, прессовые элементы 12, 13 являются прессовыми валами, однако они также могут быть валами, формирующими длинный зажим. Прессовый войлок 17 покидает сформованное волокнистое полотно 1" непосредственно после прохождения через прессовый зажим N1 с целью предотвращения повторного смачивания волокнистого полотна 1".

Непосредственно перед первым направляющим валом 18 за главным прессом 11 на внутренней части прессового войлока 17 размещено распылительное устройство 53 для подачи чистой воды в сужающийся промежуток в форме клина между прессовым войлоком 17 и направляющим валом 18, причем указанная вода, спрессованная в войлок 17, вытесняет грязную воду после прессования в главном прессе 11 из прессового войлока 17 при его прохождении вблизи направляющего вала 18. За следующим направляющим валом 18 на наружной части прессового войлока размещены отсасывающие ящики 54 для удаления воды из прессового войлока.

После передаточного вала 16 и перед главным прессом 11 формующая лента 14 проходит через очистительный пункт 30 для очистки поверхности, соприкасающейся с полотном.

При прохождении через прессовую часть 3 сухость волокнистого полотна 1', 1" переводят от значений в диапазоне 15-30% к значениям в диапазоне 42-52%.

Сушильная часть 4 содержит указанный сушильный цилиндр 19, являющийся в показанных вариантах реализации цилиндром исключительно для сушки, предпочтительно американским сушильным барабаном. В альтернативном варианте реализации сушильная часть может содержать сушильные цилиндры или сушильные ленты, изготовленные на основе металла. Сушильный цилиндр 19, с которым передаточный вал 16 формирует указанный передаточный зажим N2, имеет сушильную поверхность 20 для высушивания сформованного волокнистого полотна 1". Крепировальный шабер 21 размещен за сушильной поверхностью 20 для отделения высушенного волокнистого полотна 1" от сушильной поверхности 20 с целью получения сформованного и крепированного полотна санитарно-гигиенической бумаги 1. Сушильный цилиндр 19 накрыт колпаком 22. Формующая лента 14 и сформованное волокнистое полотно 1" движутся вместе в передаточном зажиме N2, однако выходят из указанного зажима N2 раздельно, поскольку сформованное волокнистое полотно 1" прилипает и переходит на сушильную поверхность 20 сушильного цилиндра 19. Давление в передаточном зажиме N2, сформированном валом 16 и сушильным цилиндром 19, не превышает 1 МПа, вследствие чего в этом зажиме не происходит обезвоживания волокнистого полотна 1". С целью обеспечения перехода волокнистого полотна 1" на сушильную поверхность 20, на указанную сушильную поверхность 20 в месте между крепировальным шабером 21 и передаточным зажимом N2, где сушильная поверхность 20 является свободной, при помощи распылительного устройства 23 наносится клеящее вещество.

Формовочная часть 5 может быть так называемой С-образной формовочной частью, как показано на фиг.1, 2, 7 и 8, так называемой серповидной формовочной частью, как показано на фиг.3-6, или так называемым грудным отсасывающим валом, как показано на фиг.9 и 10.

Главный пресс 11 может быть прессовым валом, содержащим два прессовых элемента 12, 13 с гладкой поверхностью или предпочтительно длинным прессовым зажимом, например, башмачным прессом, в котором первый прессовый элемент 12 является гладким валом, а второй прессовый элемент 13 содержит прессовый башмак и бесконечную ленту или кожух, движущиеся через прессовый зажим башмачного пресса в скользящем контакте с прессовым башмаком, оказывающим заранее установленное значение давления на внутреннюю часть ленты и на противодействующий вал 12. Таким образом, прессовый башмак содержит устройство, формирующее увеличенный прессовый зажим. В другом предпочтительном варианте реализации главного пресса 11 первый прессовый элемент 12 является гладким противодействующим валом, а второй прессовый элемент 13 содержит устройство для формирования увеличенного прессового зажима, содержащее эластичный опорный элемент для прессования в направлении вала. В альтернативном варианте реализации прессовый элемент 13 является гладким валом, а второй прессовый элемент 12 содержит устройство, формирующее увеличенный зажим любого известного в бумажной промышленности типа.

В варианте реализации согласно фиг.1 прессовый войлок 17 главного пресса также используют в качестве первой внутренней формующей одежды 8 формовочной части 5, так что формующий вал 7 также располагается в петле прессового войлока 17. Мокрая часть 2 в этом случае также содержит устройство для предварительного обезвоживания 24, более конкретно отсасывающее устройство. В этом варианте реализации устройство 24 содержит отсасывающий вал 25, размещенный в петле прессового войлока 17, и паровую камеру 26, размещенную снаружи петли прессового войлока 17 перед отсасывающим валом 25 для нагрева воды волокнистой сетки сформованного волокнистого полотна 1'. Количество воды в волокнистой структуре сформованного волокнистого полотна 1' и прессовом войлоке 17 уменьшают при помощи такого отсасывающего вала 25 и паровой камеры 26, так чтобы довести сформованное волокнистое полотно 1' до необходимого увеличения значения сухости перед главным прессом 11. Высоконапорное распылительное устройство 55, т.е. игольчатое распылительное устройство, диаметр струи которого равен 1 мм, размещено снаружи формующего войлока 8 над формующим валом 7 с целью очистки формующего войлока 8 перед формующим валом 7.

Вариант реализации согласно фиг.2 аналогичен варианту реализации согласно фиг.1, за исключением того, что дополнительно под главным прессом 11 размещено устройство предварительного нагрева 27 для увеличения температуры сформованного волокнистого полотна 1" в прессе 11 до поступления этого полотна 1" на сушильный цилиндр 19.

В варианте реализации согласно фиг.3 формующую ленту 14 также используют в качестве первой формующей одежды 8 формовочной части, так что формующий вал 7 также целиком располагается внутри петли формующей ленты 14. В этом случае прессовый войлок 17 главного пресса 11 движется по одной петле вблизи направляющих валов 28 и второго прессового элемента 13. В качестве направляющего вала, размещенного за вторым прессовым элементом 13, используют отсасывающий вал 29, посредством которого вода удаляется из прессового войлока 17 для увеличения способности прессового войлока 17 распределять относительно большое количество воды, выжатой в зажиме N1. Частным эффектом этого варианта реализации, в котором формующая лента 14 также проходит вблизи формующего вала 7, является то, что волокна массы могут проникать в углубления формующей ленты 14 и выравниваться в направлении Z, так что некоторая часть сформованного волокнистого полотна 1' уже оказывается выровненной в углублениях до начала прессования в главном прессе 11. Таким образом, такое предварительное выравнивание волокон в углублениях является преимуществом для получения высокой пухлости. Непосредственно перед первым направляющим валом 28 за главным прессом 11 на внутренней части прессового войлока 17 размещено распылительное устройство 53 для подачи чистой воды в сужающийся промежуток в форме клина между прессовым войлоком 17 и направляющим валом 28, причем эта вода прессуется в прессовый войлок 17 и вытесняет грязную воду после прессования в главном прессе 11 из прессового войлока 17 при его прохождении вблизи направляющего вала 28. За следующим направляющим валом 28 на наружной части прессового войлока 17 размещены отсасывающие ящики 54 для удаления воды из прессового войлока 17, а также размещено высоконапорное распылительное устройство 55, очищающее прессовый войлок 17 до его поступления на отсасывающий вал 29, обрабатывающий оставшуюся воду в прессовом войлоке 17. Отсасывающий вал 29 удаляет воду из прессового войлока 17 и, таким образом, увеличивает способность прессового войлока поглощать воду в зажиме N1.

Вариант реализации согласно фиг.4 аналогичен варианту реализации согласно фиг.3, за исключением того, что дополнительно размещено устройство для предварительного нагрева 27, соответствующее варианту реализации согласно фиг.2, а также размещена паровая камера 31 на наружной части прессового войлока 17 непосредственно перед отсасывающим валом 29 для увеличения обезвоживающей способности указанного прессового войлока.

В варианте реализации согласно фиг.5 первая внутренняя формующая одежда 8, прессовый войлок 17 и формующая лента 14 имеют собственные петли, причем в качестве формующей одежды 8 используют войлок, проходящий вблизи направляющих валов 18'. Прессовая часть 3 в этом случае содержит предварительный пресс 32, содержащий первый прессовый элемент 33, размещенный в петле прессового войлока 17, и второй прессовый элемент 34, размещенный внутри первой внутренней формующей одежды 8, причем указанные прессовые элементы 33, 34 вместе формируют прессовый зажим N3, через который формующий войлок 8, несущий волокнистое полотно 1', проходит для соединения с прессовым войлоком 17, который также проходит через указанный прессовый зажим N3 для приема сформованного волокнистого полотна 1' и его транспортировки к главному прессу 11. Таким образом, формующий войлок 8 также формирует второй прессовый войлок предварительного пресса 32. В качестве направляющего вала, размещенного непосредственно за вторым прессовым элементом 34, используют отсасывающий вал 35, посредством которого вода удаляется из формующего войлока 8. Паровая камера 36 размещена на наружной части формующего войлока непосредственно перед отсасывающим валом 35 для более эффективного обезвоживания войлока 8. Непосредственно перед первым направляющим валом 18' за предварительным прессом 32 на внутренней части формующего войлока 8 размещено распылительное устройство 53' для подачи чистой воды в сужающийся промежуток в форме клина между формующим войлоком 8 и направляющим валом 18', причем указанная вода прессуется в формирующий войлок 8 и вытесняет грязную воду после прессования в предварительном прессе 32 из формирующего войлока 8 при его прохождении вблизи направляющего вала 18'. За следующим направляющим валом 18' на наружной части формующего войлока 8 размещены отсасывающие ящики 54' для удаления воды из прессового войлока 8, а также размещено высоконапорное распылительное устройство 55', очищающее формующий войлок 8 до его поступления на формующий вал 7.

Вариант реализации согласно фиг.6 аналогичен варианту реализации согласно фиг.5, за исключением того, что дополнительно размещено устройство для предварительного нагрева 27, соответствующее варианту реализации согласно фиг.2.

В варианте реализации согласно фиг.7 первая внутренняя формующая одежда 8, т.е. формующая ткань, прессовый войлок 17 и формующая лента 14 имеют собственные циклы, как в варианте реализации согласно фиг.5. Таким образом, в этом случае формовочная часть 5 является двойной С-образной формовочной частью. В качестве формующего вала 7 при необходимости можно использовать отсасывающий вал. Прессовая часть 3 в этом случае также содержит предварительный пресс 32, содержащий первый прессовый элемент 33, размещенный в петле прессового войлока 17, и второй прессовый элемент 34, размещенный внутри второго прессового войлока 37, движущегося по циклу вблизи направляющих валов 38, причем направляющий вал, размещенный непосредственно за вторым прессовым элементом 34, представляет собой отсасывающий вал 39, посредством которого вода удаляется из второго прессового войлока 37. Паровая камера 50 размещена на наружной части второго прессового войлока 37 непосредственно перед отсасывающим валом 39 для увеличения обезвоживающей способности прессового войлока 37. Второй прессовый войлок 37 движется в контакте с первой внутренней формующей тканью 8 для формирования передаточной области, в которой прессовый войлок 37, сформованное волокнистое полотно 1' и формующая ткань 8 размещены друг на друге. На выходе из передаточной области волокнистое полотно 1' транспортируют посредством второго прессового войлока 37. Отсасывающее устройство 51 может быть размещено в петле второго прессового войлока 37 за передаточной областью для обеспечения транспортировки волокнистого полотна 1'. Непосредственно перед первым направляющим валом 38 за предварительным прессом 32 на внутренней части прессового войлока 37 размещено распылительное устройство 53' для подачи чистой воды в сужающийся промежуток в форме клина между прессовым войлоком 37 и направляющим валом 38, причем указанная вода прессуется в прессовый войлок 37 и вытесняет грязную воду в прессовом войлоке 37 после прессования в предварительном прессе 32 из прессового войлока 37 во время его прохождения вблизи направляющего вала 38. За следующим направляющим валом 38 на наружной части прессового войлока 37 размещены отсасывающие камеры 54' для удаления воды из прессового войлока 37, а также размещено высоконапорное распылительное устройство 55', очищающее прессовый войлок 37 до его поступления к отсасывающему устройству 51.

Вариант реализации согласно фиг.8 аналогичен варианту реализации согласно фиг.7, за исключением того, что дополнительно за главным прессом размещено устройство предварительного нагрева 27, соответствующее варианту реализации согласно фиг.2, для увеличения температуры и сухости бумажного полотна 1".

Вариант реализации согласно фиг.9 аналогичен варианту реализации согласно фиг.7, за исключением того, что мокрая часть 2 в этом случае содержит формовочную часть отличного от вышеупомянутых С-образного и серповидного типов формовочных частей. Формовочная часть согласно фиг.9 представляет собой так называемый грудной отсасывающий вал, содержащий напорный ящик 6, формующий вал 7, т.е. грудной отсасывающий вал и формующее покрытие 8, т.е. формующую ткань, движущуюся в петле вблизи грудного отсасывающего вала 7 и направляющих валов 18 и образующую передаточную область вместе с вторым прессовым войлоком 37 согласно варианту реализации, показанному на фиг.7. Грудной отсасывающий вал 7 содержит отсасывающую область 52, образующую формовочную область, через которую формующая ткань 8 проходит вместе с массой, вытолкнутой в струе из напорного ящика 6 и обезвоженной в формовочной области 52 для формирования сформованного волокнистого полотна 1'.

Вариант реализации согласно фиг.10 аналогичен варианту реализации согласно фиг.9, за исключением того что дополнительно размещено устройство предварительного нагрева 27, соответствующее варианту реализации согласно фиг.2.

В качестве предварительного пресса 32, используемого в вариантах реализации согласно фиг.5-10, можно использовать пресс, выбранный из группы различных прессов, указанных выше для главного пресса 11.

Формующая лента 14 содержит формующий слой 60, формирующий сторону формующей ленты, несущую бумажное полотно. Слой 60 содержит поверхность 61, находящуюся в контакте с полотном и имеющую трехмерную структуру, образованную углублениями 63 в плоской поверхности 61, причем указанные углубления 63 размещены периодически в продольном направлении формующей ленты (машинном направлении) и в направлении, перпендикулярном движению формующей ленты в машине. Поверхность 61, находящаяся в контакте с полотном, имеет, таким образом, плоскую непрерывную верхнюю область 70, в которой сформированы указанные углубления 63. Таким образом, каждое углубление 63 в поверхности 61, находящейся в контакте с полотном, ограничено указанной непрерывной областью 70. В дополнение к этим углублениям 63 в формующем слое 60 могут быть сформированы другие структуры в форме рисунков или текста.

Все углубления 63 предпочтительно являются идентичными и размещены регулярно. В альтернативном варианте одна формующая лента может содержать по меньшей мере две группы углублений, различающихся конфигурацией углублений при идентичности самих углублений в каждой группе.

В результате проведения исследований было показано, что форма и протяженность углублений 63 являются существенными для работоспособности машины и получения санитарно-гигиенической бумаги хорошего качества, т.е. с высокой пухлостью 8-20 см3/г и значительной мягкостью.

Для оптимальной структуры и оптимальной сухости полотна является существенным то, что формующая лента 14 позволяет сформовать мокрое волокнистое полотно 1' в углублениях 63 при прохождении этого полотна 1', заключенного между прессовым войлоком 17 и формующей лентой 14, через прессовый зажим N1. Также является существенным то, что прессовый войлок 17 может проникать при прессовании внутрь всех углублений 63 для создания достаточно большого гидравлического давления, так что вода в мокром волокнистом полотне 1' может переходить в прессовый войлок 17 по окончании прессования. Углубления 63 должны быть достаточно большими, для того чтобы прессовый войлок 17 мог проникать в эти углубления 63. Каждое углубление 63 должно иметь оптимальную глубину, при которой вода может выводиться из основания углублений 63. Другими словами, глубина углублений 63 не должна быть слишком большой, поскольку чрезмерная глубина будет препятствовать созданию необходимого гидравлического давления.

Формующий слой 60 с такой специальной конфигурацией формующей поверхности 61, находящейся в контакте с полотном, является важным параметром для контроля за структурой, толщиной/пухлостью и сухостью, ожидаемых в сформованном и обезвоженном волокнистом полотне 1" за прессовым зажимом N1 после окончательного высушивания. Принимается, что давление в прессовом зажиме N1 находится в нормальном диапазоне, обычном при прессовании, как правило, не больше 6 МПа, и используется стандартный упруго сжимаемый прессовый войлок 17, который в дополнение к его способности при сжатии поглощать воду формуется в поверхность формующего слоя, находящуюся в контакте с волокнистым полотном, размещенным между ними вышеупомянутым образом и в вышеупомянутых целях.

Каждое углубление 63 имеет заранее установленный размер l в машинном направлении формующего слоя 60 и заранее установленный размер b в направлении поперек движения ленты 14 в машине. Углубления 63 могут быть выровнены в машинном направлении, чему соответствует l>b, или в направлении поперек движения указанной ленты в машине, чему соответствует l<b. Однако предпочтительно углубления 63 выровнены по существу в машинном направлении, что позволяет получить лучшее крепирование и более мягкую санитарно-гигиеническую бумагу. Следует отметить, что текстильная формующая одежда обычно имеет структуру, выровненную в машинном направлении.

Каждое углубление 63 имеет заранее установленные глубину d, площадь а и объем v. Глубина d углублений может быть постоянной по существу во всем углублении 63. В этом случае углубление 63 имеет плоскую нижнюю поверхность 71, параллельную области 70. В альтернативном варианте глубина d может изменяться на поверхности углубления 63, а в качестве характеристики протяженности углубления 63 в направлении z предпочтительно используют среднюю глубину d.

Углубления 63 размещены на заранее установленном расстоянии друг от друга, так что они оказываются равномерно распределены по поверхности 61, находящейся в контакте с полотном, и покрывают его заранее установленную часть. Таким образом, вышеуказанная непрерывная верхняя область 70, ограничивающая углубления 63 и составляющая часть поверхности 61, находящейся в контакте с полотном, а также с сушильной поверхностью 20 при транспортировке волокнистого полотна 1" на сушильный цилиндр 19, составляет оставшуюся часть поверхности 61, находящейся в контакте с полотном.

Таким образом, вышеуказанные параметры должны сочетаться для получения хорошей работоспособности машины и хорошего качества санитарно-гигиенической бумаги 1. В результате проведения исследований было показано, что для этого необходимо выполнение следующих условий:

| l, мм | b, мм | d, мм | a, мм2 | v, мм3 |

| 0.25-2.5 | 0.25-2.0 | 0.05-0.6 | 0.3-0.4 | 0.05-1.0 |

Вышеуказанное значение а должно быть измерено в плоскости верхней области 70. При этом в результате проведения исследований было показано, что а должно быть выбрано в диапазоне 0.5-2.0 мм2.

Ясно, что формующая лента 14 сжимается при прохождении через зажим N1 между прессовыми элементами 12 и 13. Вышеуказанный диапазон для глубины d подходит в случае, если лента и, следовательно, углубления 63 находятся в сжатом состоянии, т.е. когда лента 14 проходит через зажим N1. Давление пресса в этом зажиме обычно не превосходит 6 МПа. Под сжатым состоянием формующей ленты 14 подразумевается то, что к ней приложено максимальное давление, равное 6 МПа. Таким образом, углубления 63 в несжатом состоянии могут иметь глубину d, большую 0.6 мм, но в сжатом состоянии, т.е. в зажиме N1, глубина d не должна превосходить 0.6 мм. В случае если глубина углублений 63 является различной, значение d относится к средней глубине углубления. Однако наибольшая глубина углубления не должна превосходить 0.6 мм, когда углубление находится в сжатом состоянии.

В дополнение к вышеупомянутым значениям параметров углубления должны в совокупности покрывать от 20% до 80% от всей поверхности 61, находящейся в контакте с полотном.

Крепированная и скрученная санитарно-гигиеническая бумага со следующими свойствами может быть изготовлена в бумагоделательной машине для изготовления санитарно-гигиенической бумаги, оснащенной вышеописанными лентой и слоем:

Базовый вес 10-50 г/м2

Толщина 160-400 мкм, предпочтительно 200-300 мкм

Пухлость 8-20 см3/г

Прочность на растяжение в машинном направлении 50-300 Н/м

Прочность на растяжение в направлении поперек движения формующей ленты в машине 30-250 Н/м

Мягкость 70-90

Вышеприведенные значения относятся к бумаге, находящейся при температуре 20° и атмосферной влажности 50%. Значение мягкости измеряется в соответствии с со шкалой от 0 до 100 согласно ЕМТЕС TSA. Вышеприведенные значения пухлости и мягкости должны быть сравнимы со значениями для стандартной крепированной бумаги, имеющей пухлость в диапазоне 5-9 см/г и мягкость в диапазоне 50-70.

Более конкретно, санитарно-гигиеническая бумага, в частности косметическая бумага, туалетная бумага и хозяйственная бумага, может быть изготовлена на предлагаемой бумагоделательной машине для изготовления санитарно-гигиенической бумаги со следующими свойствами:

| Косметическая бумага | Туалетная бумага | Хозяйственная бумага | |

| Базовый вес, г/м2 | 13-15 | 15-25 | 18-23 |

| Пухлость, см3/г | 10-13 | 10-15 | 10-14 |

| Прочность на растяжение в машинном направлении, Н/м | 70-120 | 50-150 | 170-300 |

| Прочность на растяжение в направлении поперек движения формующей ленты в машине, Н/м | 50-100 | 30-100 | 170-300 |

На фиг.11 показан первый вариант реализации предлагаемой формующей ленты 14 с предлагаемым формующим слоем 60, содержащим упрочняющие средства 57 и размещенным на слое износа 58. На фиг.12 показан частичный вид этой ленты 14 в поперечном сечении в машинном направлении. Поверхность 61 слоя 60, находящаяся в контакте с полотном, содержит параллельные ряды идентичных углублений 63, проходящих в машинном направлении ленты 14. Смежные ряды 72 удалены друг от друга в машинном направлении на расстояние, приблизительно равное половине длины углубления. Каждое углубление 63 по существу имеет кубическую форму с цилиндрическими концами и проходит в машинном направлении ленты 14. Нижняя поверхность 71 каждого углубления 63 является плоской и параллельна непрерывной верхней области 70. Боковые стенки 73 углубления 63 образуют угол, по существу равный 90°, относительно нижней поверхности 71 углубления. Размер l углублений 63 в машинном направлении может составлять 2.0 мм, а их размер b в направлении поперек движения формующей ленты