Устройство для измерения длины легкодеформируемых текстильных материалов с учетом их деформации

Иллюстрации

Показать всеИзобретение относится к машиностроению для легкой промышленности и может быть использовано в машинах для измерения длины движущихся длинномерных легкодеформируемых текстильных материалов, преимущественно трикотажных полотен.

Устройство для измерения длины движущихся длинномерных легкодеформируемых материалов содержит средства разматывания материала, средства его транспортировки, а также средства считывания и обработки информации о перемещении материала. Согласно изобретению, средства транспортировки материала выполнены в виде двух систем транспортирующих валиков, каждая из которых снабжена двигателем, и дополнительно снабжены системой коррекции результатов измерения в зависимости от величины деформации материала, содержащей эластичный пневматический барабан, вал которого связан с энкодером и пневматическими каналами сообщается с цифровым манометром, а также электронные блоки преобразования считываемой информации, посредством блоков сопряжения скоммутированные с процессором.

Данное изобретение направлено на повышение точности измерения длины легкодеформируемых материалов при одновременном конструктивном упрощении устройства. 3 ил.

Реферат

Изобретение относится к машиностроению для легкой промышленности и может быть использовано в машинах для измерения длины движущихся длинномерных легкодеформируемых текстильных материалов.

Известна машина для промера и разбраковки текстильных материалов (а.с. РФ №1666602, опубл. 1991.07.30), которая содержит разматывающие, наматывающие и транспортирующие валики, механизм выравнивания кромок материала, а также приспособление для измерения длины движущихся длинномерных материалов, обеспечивающее синхронное движение армированной транспортерной ленты и текстильного материала посредством специальных схватов, что позволяет в процессе транспортирования и измерения в значительной мере исключить деформационные погрешности. На транспортерной ленте смонтированы мерный диск и электронное устройство динамической коррекции мерного диска, связанное с трактом автоматизированного сбора, преобразования и передачи информации на ЭВМ. Недостатком известного устройства является конструктивная сложность измерительной системы и невозможность учета деформационных характеристик материала при транспортировании материалов до входа их в контакт взаимодействия с измерительными рабочими органами, что особенно важно при измерении линейных параметров легкодеформируемых материалов, в частности трикотажных полотен.

Наиболее близким к заявляемому является устройство (а.с. РФ №1557449, опубл. 1990.04.15) для измерения длины листовых материалов, содержащее средства разматывания материала, средства его транспортировки в виде двух пневматических транспортирующих валиков, представляющих собой камеры с регулируемым давлением, сообщающиеся между собой посредством отверстий в соединенных гибким воздухопроводом приводных валах, связанных с источником сжатого воздуха через редуктор, а через обратный клапан - с атмосферой, а также элементы считывания и обработки информации о перемещении материала, выполненные в виде фотодиодов и блока совпадения, связанного с установленным на оси одного из пневматических валиков счетчиком. Световые сигналы лампы, проходящие через диск с отверстиями, установленный на оси одного из упомянутых валиков, улавливаются фотодиодами и регистрируются блоком совпадения, при этом счетчик преобразует количество поступающих электрических импульсов в линейные перемещения материала. Скорость передвижения листовых материалов, сообщаемая рабочей поверхностью пневматических валиков известного устройства, имеет одно и то же значение независимо от степени деформации этих валиков.

Недостатком известного устройства является наличие погрешности измерения длины вследствие деформации материала при его транспортировании непосредственно перед измерением и в момент измерения, а также сложность конструкции, обусловленная выполнением средств транспортировки материала в виде пневматических транспортирующих валиков, снабженных средствами регулировки давления, величину которого необходимо контролировать.

Задачей изобретения является создание конструктивно более простого устройства для измерения длины легкодеформируемых текстильных материалов, обеспечивающего высокую точность измерения.

Технический результат предлагаемого устройства заключается в повышении точности измерения длины легкодеформируемых материалов при одновременном упрощении его конструкции.

Технический результат достигается устройством для измерения длины движущихся длинномерных легкодеформируемых материалов, содержащим средства разматывания материала, средства его транспортировки, а также средства считывания и обработки информации о перемещении материала, которое, в отличие от известного, содержит средства транспортировки материала, выполненные в виде двух систем транспортирующих валиков, каждая из которых снабжена двигателем, и дополнительно снабжено системой коррекции результатов измерения в зависимости от величины деформации материала, содержащей эластичный пневматический барабан, вал которого связан с энкодером и пневматическими каналами сообщается с цифровым манометром, а также электронные блоки преобразования считываемой информации, посредством блоков сопряжения скоммутированные с процессором.

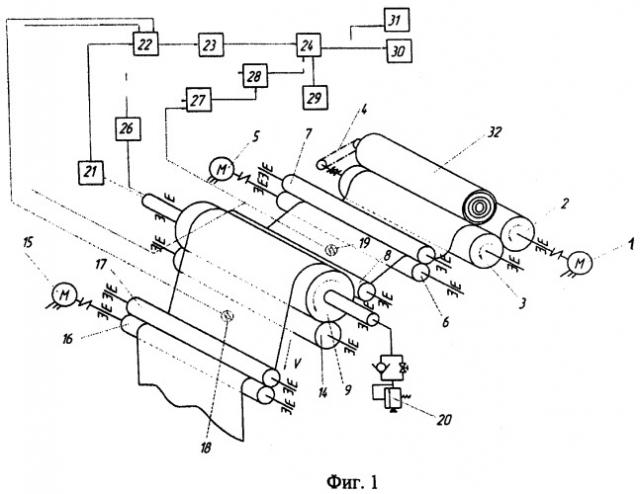

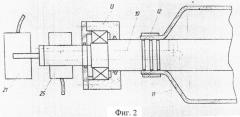

На фиг.1 показана структурно-кинематическая схема устройства; на фиг.2 - конструктивная схема эластичного пневматического барабана; на фиг.3 - схема взаимодействия материала с упомянутым барабаном.

Устройство для измерения длины легкодеформируемого текстильного материала, преимущественно, трикотажных полотен, с учетом их деформации содержит средства разматывания материала, включающие двигатель 1, разматывающие барабаны 2 и 3, связанные цепной передачей 4; первую систему транспортировки материала, включающую двигатель 5, опорный 6 и прижимной 7 валики; направляющий валик 8 и измерительный барабан 9, включающий вал 10 с воздухопроводными каналами и обечайку 11 эластичной пневматической камеры, закрепленной на измерительном валу хомутами 12, при этом полуоси вала 10 связаны с корпусом устройства посредством подшипниковых опор 13. Устройство также содержит опорный валик 14; вторую систему транспортировки материала, включающую двигатель 15, приводной 16 и прижимной 17 валики; датчики 18 и 19 наличия на технологическом тракте обрабатываемого материала; источник сжатого воздуха 20, снабженный редуктором давления и обратным клапаном; систему измерения длины (перемещения) материала, содержащую энкодер (датчик углового поворота) 21, преобразующий угловые перемещения пневматического барабана 9 в импульсные сигналы, блок 22 разрешения считывания информации, сумматор 23 импульсных сигналов и процессор 24; систему коррекции результатов измерения, включающую соединительное звено 25, представленное на фиг.2, цифровой манометр 26, запоминающее устройство 27, блок сравнения 28, блок ввода характеристик материала 29, монитор 30 и принтер 31.

Устройство работает следующим образом.

При включении системы управления опрашиваются датчики 18 и 19 наличия материала. Показания цифрового манометра 26 в отсутствии материала заносятся в запоминающее устройство 27 в качестве базовых для данного измерения.

Рулон материала 32 устанавливают на разматывающие барабаны 2 и 3. Включают привод 1 и производят предварительное разматывание материала на технологическом тракте на величину, достаточную для заправки полотна в транспортирующие органы устройства. Заправку осуществляют путем проведения материала между первой парой транспортирующих валиков 6 и 7 с помощью двигателя 5 с обводом полотна под направляющим валиком 8 сверху измерительного пневматического барабана 9.

Завершается заправка устройства после проведения материала между второй парой транспортирующих валиков 16 и 17. При этом датчики 18 и 19 наличия материала фиксируют технологическую готовность устройства к работе.

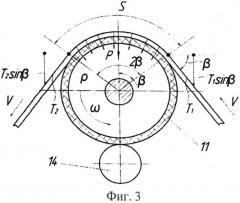

При включении двигателей 1, 5 и 15 обеспечивается вращение пневматического барабана 9 и перемещение материала по заданному технологическому тракту с постоянной скоростью. Транспортирующие валики 6, 7 и направляющий валик 8 поддерживают образованный угол обхвата (β) барабана 9 измерительной системы материалом до и после измерения.

Таким образом обеспечивается постоянное контактное взаимодействие между верхней эластичной поверхностью пневматического барабана 9 и движущимся материалом 32 без проскальзывания последнего, т.е. их совместное синхронное движение.

Угол поворота измерительного пневматического барабана 9 отслеживается установленным на его валу энкодером 21. Импульсные сигналы от энкодера 21 поступают на блок разрешения 22. Если датчики 18 и 19 наличия материала фиксируют его в своей зоне чувствительности, то блок 22 пропускает сигналы энкодера в сумматор импульсных сигналов 23, где происходит их суммирование.

В процессоре 24 осуществляется первичная обработка импульсных сигналов и преобразование их количества в меру длины (перемещения) материала. При известных значениях цены деления энкодера импульсные сигналы преобразуются в значения угла поворота пневматического барабана 9, выраженные в градусах, а при его известном диаметре эти значения могут быть преобразованы в меры длины, совпадающие в данном случае с величиной перемещения материала.

Погрешность измерения длины обрабатываемого материала, обусловленная его деформированным состоянием, рассчитывается следующим образом.

Вследствие разницы между силами натяжения на набегающей и сбегающей ветвях полотна материала происходит вращение измерительного пневматического барабана 9 и изменение давления воздуха в его полости. В ходе измерения длины материала цифровой манометр 26 постоянно определяет давление во внутренней полости барабана 9. Сравнение показаний манометра в начале работы без материала и в процессе транспортирования материала осуществляется в блоке сравнения 28.

Разница в значениях показаний цифрового манометра обусловлена тем, что на обрабатываемый материал помимо силы своего собственного веса действуют силы натяжения T1 и Т2, обусловленные вращением барабана 9. Силы натяжения Т1 и Т2 (со стороны набегающей и сбегающей ветвей полотна материала соответственно) оказывают дополнительное силовое воздействие на эластичную поверхность барабана 9 и, как следствие, вызывают повышение давления в его внутренней полости. Значения разности давлений внутри пневматического измерительного барабана 9 передаются посредством электронных блоков 22, 23, 27 и 28 в процессор 24, в котором происходит вычисление значений деформации материала и коррекция результатов измерения длины по заданному алгоритму с использованием следующих аналитических соотношений, позволяющих по изменению давления определить величины сил натяжения материала.

Давление Р внутри барабана 9, созданное натяжением материала Т1 и Т2, определяется как

P = ( T 1 + T 2 ) ⋅ sin β b S ; при этом T 2 = T 1 e f β , (1)

где b - ширина ткани, S - длина дуги обхвата материалом барабана, f -коэффициент трения материала по поверхности барабана, β - угол обхвата.

Если S=2ρβ, то связь давления и сил натяжения будет определяться как

P = T 2 ( 1 − e f β ) ⋅ sin β 2 b ρ β (2)

Решая уравнение (2) относительно силы натяжения Т2, получим

T 2 = 2 P b ρ β ( 1 + e f β ) ⋅ sin β (3)

До начала процесса измерения в процессор 24 с помощью блока 29 вводятся исходные данные, в том числе деформационная зависимость измеряемого материала εi=f(T2), по которой процессор производит сопоставление значений сил натяжения материала и величин относительной деформации, которую они вызывают.

Таким образом, процессор за каждый оборот измерительного пневматического барабана 9 рассчитывает абсолютное значение деформации

(Δli)

Δ l i = ε i l 0 (4)

где l0-базовое значение длины материала, приходящееся на один оборот пневматического барабана для данного измерения.

Полученное значение деформации материала (Δli) будет соответствовать погрешности измерения материала в деформированном состоянии. Полученные в процессе измерения данные поступают в процессор 24, где значение измеренной длины материала корректируется на величину рассчитанной погрешности Δli. Результаты измерений формируют базу данных в памяти процессора и при необходимости выводятся на монитор 30 и блок печати 31.

При проведении следующих измерений длины легкодеформируемого рулонного материала цикл работы устройства и расчетные процедуры повторяются.

Устройство для измерения длины движущихся длинномерных легкодеформируемых материалов, содержащее средства разматывания материала, средства его транспортировки, а также средства считывания и обработки информации о перемещении материала, отличающееся тем, что содержит средства транспортировки материала, выполненные в виде двух систем транспортирующих валиков, каждая из которых снабжена двигателем, и дополнительно снабжено системой коррекции результатов измерения в зависимости от величины деформации материала, содержащей эластичный пневматический барабан, вал которого связан с энкодером и пневматическими каналами сообщается с цифровым манометром, а также электронные блоки преобразования считываемой информации, посредством блоков сопряжения скоммутированные с процессором.