Измельчитель сыпучего растительного сырья

Иллюстрации

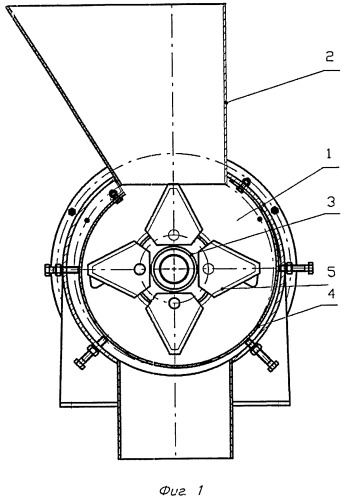

Показать всеИзобретение относится к области измельчения сыпучего растительного сырья. Измельчитель сыпучего растительного сырья содержит дробильную камеру 1 с загрузочной воронкой 2, ротор 3 с молотками 5 и решето 4, размещенное в дробильной камере 1 с возможностью непрерывного уменьшения по ходу вращения ротора 3 радиального зазора между ним и молотками 5 ротора 3. При этом решето 4 выполнено равномерной толщины спиралевидной формы, а молотки 5 ротора 3 выполнены в виде равнобокой трапеции. На боковых сторонах молотков 5 выполнены ножевые заточки. Измельчитель обеспечивает получение стабильного гранулометрического состава получаемого измельченного материала. 3 ил.

Реферат

Изобретение относится к области пищевой, химической, к сельскому хозяйству - комбикормовой промышленности, в частности к способам и устройствам измельчения сыпучего растительного сырья до стабильного гранулометрического состояния.

Известен «Молотковый измельчитель кормов» (RU №2046661, МПК В 02 С 13/284, 1992), содержащий корпус с молотковым ротором. Внутри корпуса помещен классификатор в виде перфорированного цилиндра, разделенного на участки. Перфорация одинакова на одном участке и отличается от других участков. На внутренней поверхности желоба размещены противорезы-ребра. Ротор смещен вниз относительно расположенных соосно между собою корпуса, цилиндра и желоба.

Основным недостатком этой конструкции является использование при измельчении только небольшой части площади ситовой поверхности классификатора, что ведет к уменьшению производительности оборудования.

Известна также «Дробилка кормов», (SU №992087, МПК В 02 С 13/04, 19802), имеющая корпус с установленными в ней молотковым ротором и рифленым решетом, рифли расположены перпендикулярно оси вращения ротора, а рабочие концы молотков установлены на одинаковом удалении от впадин и выступов решета.

Недостатком данной дробилки является то, что в ней для обеспечения равенства зазора между молотками и впадинами, выступами решета, оси подвеса молотков расположены на разных радиусах, что ведет к дисбалансу ротора, при этом количество молотков на одной оси должно быть жестко увязано с количеством рифлей решета в связи, с чем ограничивается число молотков и соответственно вероятность встречи ударной кромки молотка и измельчаемого материала, приводящее к увеличению времени нахождения его в зоне измельчения и соответственно к падению производительности.

Наиболее близким по технической сущности к заявляемому способу и взятому за прототип является «Молотковая дробилка» (SU №1604466 А1, МПК В 02 С 13/04, 13/284, 1989), реализующая способ, заключающийся в измельчении (диспергировании) сыпучего сырья за счет операций ударного действия, истирания и сминания сырья (материала) в зазоре между торцами молотков и решетом.

Недостатком способа является недостаточное (некачественное) измельчение (диспергирование) сырья за счет недостаточного (ограниченного) количества операций воздействия измельчающих органов на материал, т.е. использования операций только ударного, раскалывающего воздействия, истирания и сминания, а также за счет технологически сложного изготовления решета с переменной толщиной по его окружности и вследствие этого закупоривание его проходного сечения, в связи с большой протяженностью путей измельченного сырья, все это ведет к снижению технологичности и эффективности измельчения растительного сыпучего сырья в целом.

Наиболее близким техническим решением к заявляемой конструкции устройства измельчителя и взятой за прототип является «Молотковая дробилка» (SU №1604466 А1, МПК В 02 С 13/04, 13/284, 1989), включающая дробильную камеру с загрузочной горловиной, ротор с молотками и решето, размещенное в дробильной камере так, что радиальный зазор между ним и молотками ротора непрерывно уменьшается по ходу вращения ротора, а толщина решета при этом соответственно увеличивается.

Недостатком данной дробилки является конструктивная сложность выполнения решета с переменой толщиной по его окружности, а также закупоривание его проходного сечения в связи с большой протяженностью путей измельченного сырья (материала) в зоне большой толщины решета, а также недостаточное (ограниченное) количество функциональных возможностей измельчающих органов материала, ведущих к снижению качества измельчения (не получению стабильного гранулометрического состава) растительного сырья.

Технический результат, на достижение которого направлено предлагаемое изобретение, заключается в создании высокоэффективного способа измельчения и устройства измельчителя с одновременным повышением технологичности и расширением функциональных возможностей за счет простой и надежной конструкции предназначенной для качественного диспергирования растительного сырья с различными физико-механическими свойствами и стабильным гранулометрическим составом получаемого измельченного материала.

Технический результат достигается тем, что в Способе измельчения сыпучего растительного сырья, заключающемся в операциях ударного действия молотков ротора, истирания и сминания сырья в зазоре между торцами молотков и решетом, дополнительно вводят операцию резания при помощи ножевых заточек по боковым сторонам ударного инструмента.

Технический результат достигается тем, что в измельчителе сыпучего растительного сырья, включающем дробильную камеру с загрузочной воронкой, ротор с молотками и решето, размещенное в дробильной камере с возможностью непрерывного уменьшения, по ходу вращения ротора, радиального зазора между ним и молотками ротора, решето выполнено равномерной толщины спиралевидной формы, а молотки ротора выполнены в виде равнобокой трапеции, при этом на боковых сторонах которых выполнены ножевые заточки.

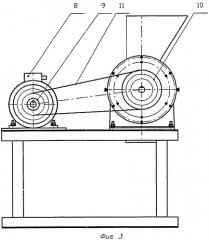

Привод осуществляется от электродвигателя через клиноременную передачу с возможностью изменения передаточного отношения.

Такое выполнение способа и конструктивное выполнение измельчителя (дробилки), а именно решета равномерной толщины спиралевидной формы и молотков в виде равнобокой трапеции с ножевыми заточками по боковым сторонам, способствует равномерному измельчению растительного сырья, многократным соударением с молотками ротора, резанием ножевыми поверхностями, истирание и сминание материала в зазоре между торцами молотков и решетом, что позволяет достичь устойчивой работы измельчителя (дробилки) с получением высокой степени измельчения. Сущность изобретения поясняется фигурами:

на фиг.1 - представлен продольный разрез предлагаемого измельчителя (дробилки);

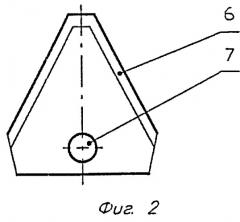

на фиг.2 - конструкция молотка;

на фиг.3 - привод измельчителя, где:

1 - дробильная камера

2 - загрузочная воронка

3 - ротор

4 - решето

5 - молотки

6 - ножевая заточка

7 - ось

8 - электродвигатель

9, 10 - шкивы

11 - ремень

Измельчитель (дробилка) состоит из дробильной камеры 1, загрузочной воронки 2, ротора 3 и решета 4. Ротор состоит из двух полувалов, дисков и осей между ними, на которых закреплены молотки 5.

Молотки, показанные на фиг.2, имеют форму равнобокой трапеции, у которой боковые стороны имеют двухстороннюю ножевую заточку 6 и отверстие для крепления на оси 7.

Привод измельчителя (дробилки) показан на фиг.3 и осуществляется от электродвигателя 8 посредством клиноременной передачи с изменяемым передаточным числом за счет изменения положения ремня 11 на соответствующих шкивах 9 и 10.

Измельчитель (дробилка) работает следующим образом:

Перерабатываемое сырье поступает через загрузочную воронку 2 в рабочую полость измельчителя (дробильную камеру 1), где попадает на быстровращающиеся молотки 5, при этом в зависимости от места и угла встречи частичек сырья с молотками происходит измельчение за счет одновременного раскалывающего удара и операции резания, затем истирание и сминание, далее сырье за счет центробежной силы попадает в зазор между ротором 3 и решетом 4 и классифицируясь по размеру отверстиями решета, либо выходит из зоны измельчения, либо, отражаясь, снова попадают в зону измельчения, либо за счет уменьшения зазора между решетом 4 и ножами 6 измельчаются за счет истирания. Процесс измельчения продолжается до тех пор, пока размер частичек измельчаемого сырья не становится меньше диаметра отверстий в решете-классификаторе.

По сравнению с известными аналогами, благодаря предложенному способу и заявленной конструкции измельчителя достигается устойчивая работа измельчителя (дробилки) с получением высокой степени измельчения сырья с различными физико-механическими свойствами, а также уменьшается энергоемкость размола, то есть, предложенный способ измельчения является технологичным, а конструкция измельчителя отличается простотой и надежностью, и в результате получения измельченного материала стабильным гранулометрического состава, что в целом характеризует способ и устройство высокоэффективными.

Измельчитель сыпучего растительного сырья, включающий дробильную камеру с загрузочной воронкой, ротор с молотками и решето, размещенное в дробильной камере с возможностью непрерывного уменьшения по ходу вращения ротора радиального зазора между ним и молотками ротора, отличающийся тем, что решето выполнено равномерной толщины спиралевидной формы, а молотки ротора выполнены в виде равнобокой трапеции, по боковым сторонам которых выполнены ножевые заточки.