Способ выравнивания поверхности детали, изготовленной из композиционного материала с керамической матрицей

Иллюстрации

Показать всеИзобретение относится к деталям из композиционного материала с керамической матрицей и может быть использовано в авиационных моторах, в особенности, в газовых турбинах или турбомашинах этих моторов. Способ выравнивания поверхности детали из композиционного материала, состоящего из волокон, уплотнённых керамической матрицей, имеющей волнистую и шероховатую поверхность, включает формирование на поверхности детали керамического покрытия. На поверхность детали наносят жидкую композицию (20), содержащую полимер - предшественник керамики и твердый жаропрочный наполнитель, проводят сшивание (40) полимера и преобразование (50) сшитого полимера в керамику путем термообработки. После термообработки керамическое покрытие пропитывают жидкой металлической композицией, обладающей термической совместимостью с материалом детали. Деталь из композиционного материала С/SiC, снабжённая керамическим покрытием, может быть пропитана композицией кремний-германий или кремний-никель. Технический результат изобретения - получение поверхности с высокими аэродинамическими характеристиками. 3 н. и 4 з.п. ф-лы, 6 ил.

Реферат

ОБЛАСТЬ ТЕХНИКИ

Изобретение относится к деталям из композиционного материала с керамической матрицей. В частности, оно относится к улучшению состояния поверхности таких деталей.

ПРЕДШЕСТВУЮЩИЙ УРОВЕНЬ ТЕХНИКИ

В авиационных моторах и, в особенности, в газовых турбинах или турбомашинах этих моторов имеющие аэродинамическую форму детали, такие как лопатки, обычно изготовлены из металлических сплавов способом литья с локальной механической обработкой. Современные и предстоящие требования к авиационным моторам по снижению удельного расхода топлива, уменьшению загрязнения среды и другие влекут за собой значительное увеличение их массы, в особенности, в ступенях низкого давления в турбинах.

Лопатки занимают значительную долю массы ступеней низкого давления. Для того, чтобы существенно снизить массу и обеспечить стойкость к более высоким рабочим температурам, чем температуры, допускаемые для металлических сплавов, для изготовления лопаток целесообразно использовать композиционные материалы с керамической матрицей.

Композиционные материалы с керамической матрицей (CMC, от англ. "ceramic matrix composite" и франц. "materiaux composites a matrice ceramique") относятся к так называемым термоструктурным композиционным материалам, то есть к композиционным материалам, которые имеют хорошие механические свойства и способны сохранять эти свойства при высокой температуре. Кроме того, изготовленные из композиционного материала с керамической матрицей детали, такие как лопатки, дают значительную экономию массы по сравнению с теми же деталями из обычных металлических сплавов.

Хорошо известным образом детали из композиционных материалов с керамической матрицей образованы волокнистым каркасом из жаропрочных волокон (углеродных или керамических), уплотненным керамической матрицей, в частности жаропрочным карбидом, нитридом, оксидом и т.п. Характерными примерами композитных материалов с керамической матрицей являются материалы C-SiC (каркас из углеродных волокон и матрица из карбида кремния), материалы SiC-SiC и материалы C-C/SiC (смешанная матрица из углерода/карбида кремния). Изготовление деталей из композиционного материала с керамической матрицей хорошо известно. Уплотнение волокнистого каркаса может выполняться жидким способом (пропиткой полимером - предшественником керамической матрицы и преобразованием в керамику путем сшивания и пиролиза, причем процесс может быть повторяемым) или газовым способом (химической инфильтрацией из газовой фазы, англоязычное сокращение - CVI от "Chemical Vapor Infiltration").

Однако детали из композиционного материала с керамической матрицей имеют волнистую и относительно шероховатую поверхность, что может оказаться несовместимым с аэродинамическими свойствами, которые требуются от таких деталей как лопатки. Волнистость поверхности обусловлена волокнистым каркасом, а шероховатость связана с керамической матрицей (по типу «тюленьей шкуры»), в особенности при ее нанесении способом химической инфильтрации из газовой фазы.

В противоположность этому детали из металлических сплавов вследствие способов их изготовления имеют гладкую поверхность с очень слабой шероховатостью (порядка 1 мкм).

Одно из решений по улучшению состояния поверхности детали из композиционного материала с керамической матрицей заключается в нанесении на ее поверхность жидкой композиции, содержащей полимер - предшественник керамики, например, карбида кремния, и твердый жаропрочный наполнитель в виде частиц (гранул), позволяющей сформировать керамическое покрытие. Это керамическое покрытие позволяет выровнять волнистость на поверхности детали. За этим этапом следует осаждение керамики, например, SiC, выполняемое способом химической инфильтрации из газовой фазы в течение примерно 30 часов, что позволяет связать между собой частицы жаропрочного наполнителя. Такой способ обработки поверхности детали из композиционного материала с керамической матрицей описан в патентном документе US 2006/0141154.

Хотя этот способ и позволяет значительно улучшить состояние поверхности детали из композиционного материала с керамической матрицей путем устранения волнистости и снижения шероховатости поверхности до величин ниже 40 мкм, необходимость дополнительной химической инфильтрации из газовой фазы после формирования керамического покрытия существенно повышает стоимость и продолжительность изготовления детали.

СУЩНОСТЬ ИЗОБРЕТЕНИЯ

Задачей изобретения является создание не имеющего указанных недостатков способа получения деталей из композиционного материала с керамической матрицей, поверхность которых совместима с требованиями по аэродинамическим характеристикам, обусловленным использованием деталей.

В соответствии с изобретением предложен способ выравнивания поверхности детали из композиционного материала с керамической матрицей, имеющей волнистую и шероховатую поверхность, включающий формирование на поверхности детали керамического покрытия, выполняемое путем нанесения на поверхность детали жидкой композиции, содержащей полимер - предшественник керамики и твердый жаропрочный наполнитель, сшивание полимера и преобразование сшитого полимера в керамику путем термообработки, причем согласно изобретению керамическое покрытие пропитывают жидкой металлической композицией.

Таким образом, за счет пропитки керамического покрытия жидкой металлической композицией способ позволяет значительно улучшить состояние поверхности детали из композиционного материала с керамической матрицей и при этом с более быстрой и экономичной обработкой, чем химическая инфильтрация из газовой фазы. Кроме того, пропитка металлической композицией позволяет стабилизировать и усилить керамическое покрытие благодаря связи между частицами твердого наполнителя и/или частицами керамического покрытия.

Объектом изобретения является также деталь из композиционного материала с керамической матрицей, состояние поверхности которой улучшено в соответствии со способом по изобретению, при этом деталь из композиционного материала с керамической матрицей содержит керамическую фазу и твердый наполнитель, а металлическая композиция находится на доступной поверхности керамического покрытия.

В частности, деталью может быть лопатка турбомашины.

КРАТКОЕ ОПИСАНИЕ ГРАФИЧЕСКИХ МАТЕРИАЛОВ

Другие особенности и преимущества изобретения будут ясны из последующего описания примеров выполнения, не имеющих ограничительного характера, со ссылками на приложенные чертежи. На чертежах:

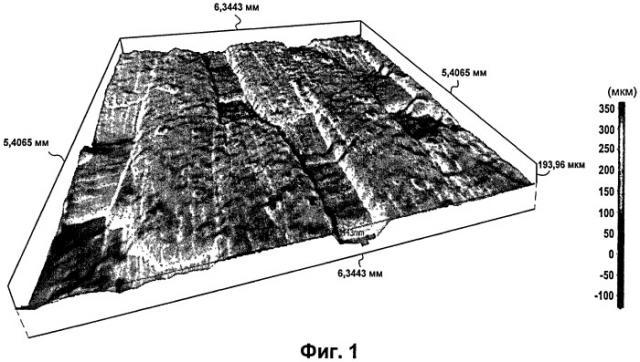

на фиг.1 показано в перспективе состояние поверхности части детали из композиционного материала с керамической матрицей без дополнительной обработки,

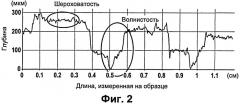

на фиг.2 показана кривая измеренных колебаний размеров на поверхности части детали по фиг.1,

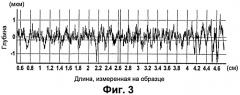

на фиг.3 показана кривая измеренных колебаний размеров на поверхности металлического материала, используемого для изготовления лопаток авиационного мотора,

на фиг.4 показана блок-схема, иллюстрирующая последовательные этапы выполнения способа по изобретению,

на фиг.5 показана микрофотография, иллюстрирующая композиционный материал с керамической матрицей, полученный способом по изобретению,

на фиг.6 показана в перспективе лопатка турбомашины.

СВЕДЕНИЯ, ПОДТВЕРЖДАЮЩИЕ ВОЗМОЖНОСТЬ ОСУЩЕСТВЛЕНИЯ ИЗОБРЕТЕНИЯ

В соответствии с изобретением предложен способ выравнивания поверхности детали из композиционного материала с керамической матрицей, имеющей волнистую и шероховатую поверхность.

Изготовление детали из композиционного материала с керамической матрицей начинается с обеспечения наличия волокнистой конструкции, из которой будет сформирована волокнистая преформа, форма которой приближена к подлежащей изготовлению детали.

Волокнистая конструкция может иметь различные виды, такие как:

- двухмерная ткань,

- трехмерная ткань, полученная трехмерным или многослойным тканьем,

- плетеный шнур,

- трикотаж,

- войлок,

- холст с одним направлением нитей или жгутов или холсты с множественным направлением элементов, полученные путем наложения в различных направлениях множества холстов с одним направлением элементов и соединения этих холстов, например, сшиванием, с помощью химического связующего агента или проработкой иглами.

Таким образом, можно использовать волокнистую конструкцию, образованную множеством наложенных друг на друга слоев ткани, плетеного шнура, трикотажа, войлока, холстов или других элементов, при этом слои связаны между собой, например, сшиванием, включением нитей или жестких элементов или посредством проработки иглами.

Образующие волокнистую конструкцию волокна являются жаропрочными волокнами, то есть волокнами керамики, например, из карбида кремния (SiC), в частности, волокнами SiC марки Nicalon® фирмы NIPPON CARBON Co., Ltd. или волокнами SiC марки Sylramic® фирмы COI Ceramics, Inc., углеродными волокнами или даже волокнами жаропрочного оксида, например, оксида алюминия (Al2O3).

После подготовки волокнистую конструкцию упрочняют путем ее пропитки жидкой композицией, содержащей упрочняющий полимер - предшественник керамики. Для этого волокнистую конструкцию погружают в ванну, содержащую полимер и обычно его растворитель. После отекания производят сушку в печи. Сушка может сопровождаться предварительным образованием сетчатой структуры, или сшиванием, или частичным сшиванием полимера. Такое предварительное сшивание придает дополнительную жесткость, однако если оно производится, то должно оставаться ограниченным для сохранения достаточной способности к деформации волокнистой конструкции, на которой уже сформирован первый межфазный слой.

Может использоваться другая известная технология пропитки, такая как предварительная пропитка путем непрерывного пропуска волокнистой конструкции через пропиточную машину или пропитка способом RTM (Resin Transfer Moulding - способ инжекции полиэфирной смолы).

Упрочняющий полимер выбирают таким, чтобы после пиролиза оставался достаточный керамический осадок для обеспечения упрочнения волокнистой преформы, которая будет изготавливаться вслед за этим.

В качестве полимера - предшественника керамики может использоваться, например, поликарбосилановая смола - предшественник карбида кремния (SiC) или полисилоксановая смола - предшественник SiCO или полиборокарбосилазановая смола - предшественник SiNCB или же полисилазановая смола - предшественник SiCN.

После пропитки выполняют формирование волокнистой преформы, которая предназначена для образования волокнистого каркаса подлежащей изготовлению детали и имеет форму, по существу соответствующую форме детали, посредством придания формы волокнистой конструкции с помощью фиксирующего приспособления.

Предпочтительно придание формы преформе сопровождается прессованием волокнистой конструкции для повышения объемной доли волокон в композиционном материале подлежащей изготовлению детали.

После придания формы проводят сшивание полимера или заканчивают его, если проводилось предварительное сшивание, при этом преформа удерживается в фиксирующем приспособлении.

Далее заканчивают упрочнение посредством термообработки для осуществления пиролиза полимера. Пиролиз проводят при температуре, например, примерно от 900 до 1000°С.

Упрочнение может проводиться также путем химической инфильтрации из газовой фазы.

За упрочнением следует уплотнение волокнистой преформы керамической матрицей.

Предпочтительно уплотнение выполняют путем химической инфильтрации из газовой фазы, причем параметры процесса и природу реакционной газовой фазы адаптируют к природе подлежащей формированию матрицы. Таким образом, в одной печи можно проводить операции пиролиза упрочняющего полимера и уплотнение.

Формируемая способом химической инфильтрации из газовой фазы матрица может быть матрицей SiC, матрицей на основе кремния, например, из нитрида кремния (Si3N4), или по меньшей мере, частично самовосстанавливающейся матрицей, такой как матрица кремний-бор-углерод (Si-B-C) или матрицей из карбида бора (B4C) или же слоистой матрицей с чередующимися фазами не самовосстанавливающейся и самовосстанавливающейся керамики. В этом отношении можно сослаться на патентные документы FR 2401888, US 5246736, US 5965266, US 6068930 и US 6291058.

Керамическая матрица может быть нанесена в ходе нескольких последовательных циклов инфильтрации с операцией механической обработки после каждого цикла, позволяющей вскрыть пористость материала на поверхности и облегчить отложение матрицы внутри волокнистого каркаса.

На фиг.1 показано состояние поверхности части детали из композиционного материала с керамической матрицей, изготовленной из многослойной волокнистой конструкции трехмерного тканья волокон SiC (Guipex®, атласное переплетение, 8 жгутов), упрочненной, подвергшейся приданию формы и уплотненной согласно описанному способу. Как показали измерения на фиг.2, поверхность детали имеет одновременно волнистость с амплитудой более 200 мкм и порядок шероховатости в несколько десятков микрон.

Как объяснялось выше, такая неровность поверхности может оказаться непригодной для использования в деталях аэродинамического назначения. Для сравнения на фиг.3 показаны измерения состояния поверхности лопатки ступени низкого давления авиационного мотора из металлического материала. На диаграмме видно, что поверхность не имеет волнистости, а средний уровень шероховатости имеет порядок 1 мкм.

На фиг.4 показана блок-схема процесса при выполнении способа выравнивания поверхности детали из композиционного материала с керамической матрицей в соответствии с изобретением. Способ включает следующие этапы.

Приготавливают керамическую композицию покрытия (этап 10), которая содержит твердый жаропрочный наполнитель в виде порошка, в частности, из керамики, полимер - предшественник керамики и необязательно - растворитель полимера.

Порошок является, например, порошком SiC. Размер частиц выбирают достаточно тонким, чтобы частицы порошка могли проникать в поверхностные поры и заполнять композиционный материал с керамической матрицей. Предпочтительно средний размер частиц выбирают до 100 мкм, например, от 5 до 50 мкм. Можно использовать также порошки с другими размерами частиц. Так например, могут использоваться частицы среднего размера от 5 до 15 мкм в сочетании с частицами среднего размера от 25 до 50 мкм, при этом массовая доля частиц большего размера, например, по меньшей мере, равна доле более мелких частиц.

Могут использоваться другие керамические порошки по существу такой же гранулометрии. Они могут быть выбраны из группы, включающей карбиды (отличные от SiC), нитриды или бориды, причем порошки различной природы могут быть смешаны.

Полимер - предшественник керамики выбирают в зависимости от природы желаемого покрытия. В том случае, когда покрытие является покрытием SiC, полимер выбирают, например, между поликарбосиланом (PCS) и полититанокарбосиланом (PTCS).

Могут использоваться другие полимеры - предшественники керамики, например, силиконы, которые являются предшественниками SiC (или SiC+C с избыточным углеродом), полисилазаны, которые после пиролиза под действием газа позволяют получать осадок на основе SisN4 и/или SiC, и полиборазины, предшественники BN.

Следует отметить, что керамический компонент твердого наполнителя и керамика, предшественником которой является полимер, предпочтительно, но не обязательно имеют одну и ту же природу.

Растворитель определяют в зависимости от используемого полимера - предшественника керамики. Так например, в случае использования PCS растворителем может быть ксилол. Для других полимеров могут использоваться другие растворители, например, гептан, гексан, метилэтилкетон (МЕС) или этанол для силиконов.

Количество твердого наполнителя по отношению к количеству полимера - предшественника керамики выбирают таким, чтобы обеспечить достаточное заполнение поверхностных пор термострукгурного композиционного материала с проникновением композиции на определенную глубину. Так, количество твердого наполнителя по массе предпочтительно составляет от 0,4 до 4 величин количества по массе полимера - предшественника керамики. Кроме того, этот диапазон позволяет регулировать коэффициент усадки полимера - предшественника керамики в процессе его керамизации.

Количество используемого растворителя выбирают таким, чтобы придать жидкой композиции подходящую вязкость в аспекте ее нанесения на поверхность детали.

В качестве примера характерная композиция, предназначенная для формирования покрытия SiC, может быть выбрана в следующих пределах:

- Порошок SiC (средний размер частиц от 5 до 50 мкм): от 2 до 7 масс. частей;

- Поликарбосилан (PCS) (предшественник SiC): от 1 до 3 масс. частей;

- Ксилол (растворитель PCS): от 2 до 5 масс. частей.

Жидкую композицию наносят на подлежащую обработке поверхность детали (этап 20).

Нанесение может производиться простым образом щеткой или кистью. Могут использоваться и другие способы, например, с помощью пистолета для нанесения покрытий.

После этапа сушки (этап 30), например, горячим воздухом, для удаления растворителя выполняют сшивание полимера - предшественника керамики (этап 40). Сшивание может производиться посредством термообработки. Для примера использования PCS температуру постепенно повышают до величины горизонтального участка кривой, примерно равной 350°С.

Сшитый полимер подвергают термообработке для его керамизации (этап 50). Для примера использования PCS температуру постепенно повышают до величины горизонтального участка кривой, примерно равной 900°С.

Могут быть последовательно нанесены несколько слоев жидкой композиции. После нанесения каждого слоя предпочтительно выполняют, по меньшей мере, сушку композиции и сшивание полимера - предшественника керамики. Керамизация может производиться одновременно для всех слоев.

Само собой разумеется, что условия сшивания и керамизации могут быть отличными для других предшественников керамики, приведенные условия не являются новшеством.

В результате получают керамическое покрытие, которое содержит фазу, образованную при керамизации предшественника керамики, и твердый наполнитель. Это покрытие заполняет впадины волнистости и неровностей на поверхности детали.

Однако сформированное таким образом керамическое покрытие следует стабилизировать в структурном отношении. В частности, необходимо обеспечить связь между частицами твердого наполнителя из-за усадки полимера - предшественника керамики в ходе его преобразования. В процессе термообработки с целью керамизации происходит усадка материала предшественника керамики, вызывающая растрескивание и крошение керамики. В результате не все частицы оказываются связанными между собой внутри сплошного керамического блока.

Для указанной цели согласно примеру осуществления изобретения доступную поверхность керамического покрытия пропитывают жидкой металлической композицией (этап 60). Под «доступной поверхностью» имеется в виду наружная геометрическая поверхность керамического покрытии, а также внутренняя поверхность покрытия, которая стала доступной снаружи после усадки вследствие термообработки керамизации (с доступом к этой внутренней поверхности через открытые наружу трещины).

Как будет подробно описано далее, именно эту доступную поверхность пропитывают жидкой металлической композицией для стабилизации керамического покрытия (связи частиц) и формирования на его поверхности слоя, имеющего гладкое состояние поверхности. Выбирают металлическую композицию, обладающую термической совместимостью, то есть композицию, которая имеет коэффициент теплового расширения, близкий к коэффициенту материала детали, предпочтительно от 4×10-6/°C до 5×10-6/°С (композиционный материал с керамической матрицей имеет коэффициент теплового расширения примерно от 4×10-6/°C до 4,5×10-6/°С). Кроме того, выбирают металлическую композицию, обладающую химической совместимостью с композиционным материалом с керамической матрицей для данной детали. Кроме того, предпочтительно металлическая композиция имеет температуру плавления ниже температуры стойкости композиционного материала с керамической матрицей (то есть температуры, за пределами которой начинают ухудшаться его механические характеристики) и, в частности, ниже температуры стойкости волокон материала.

В качестве примера деталь из композиционного материала C/SiC (каркас из углеродных волокон и матрица SiC), снабженная описанными выше керамическим покрытием, может быть пропитана композицией кремний-германий, содержащей 90 масс.% германия и 10 масс.% кремния. Эта композиция имеет температуру плавления примерно 1150°С. На фиг.5 показано полученное при этом покрытие поверхности.

Другим примером приемлемой для использования металлической композиции может быть композиция кремний-никель, содержащая 50 масс.% кремния и 50 масс.% никеля. Эта композиция имеет температуру плавления примерно 1100°С.

В том случае, когда в детали волокна SiC волокнистого каркаса имеют температуру стойкости ниже температуры плавления используемой металлической композиции или близкую к ней, продолжительность термообработки для плавления металлической композиции и пропитки ею керамического покрытия будет ограниченной. Так например, деталь из материала Cerasep®, то есть из материала SiC/SiC (волокна каркаса и матрица из SiC) содержит волокна Nicalon®, обладающие термостойкостью примерно до 1100°С. В этом случае, если используют, например, металлическую композицию, содержащую сплав кремния и германия (SiGe), которая имеет температуру плавления около 1150°С, продолжительность термообработки при этой температуре составит не больше 30 минут. При термообработке при температуре 1250°С ее продолжительность ограничивается до 20 минут.

Слой металлической композиции формируют таким образом, чтобы компенсировать неровности поверхности на керамическом покрытии, при этом количество металлической композиции выбирают в зависимости от подлежащих компенсации неровностей. Сформированный таким образом слой позволяет выровнять поверхность керамического покрытия, а, следовательно, и детали.

Кроме того, пропитка металлической композицией позволяет за счет ее инфильтрации в керамическое покрытие связать его частицы между собой. Такая пропитка позволяет также повысить износостойкость детали из композиционного материала с керамической матрицей (в условиях равномерного трения).

Изобретение применимо к различным типам лопаток турбомашины, в частности к лопаткам компрессора и лопаткам различных компонентов газовых турбин, например, к показанной на фиг.6 лопатке ротора турбины низкого давления.

Лопатка 10 по фиг.6 известным образом содержит перо 20, хвостовик 30, который образован частью наибольшей толщины, например, с поперечным сечением в форме луковицы, и продолжен стойкой 32, а также внутреннюю площадку 40, расположенную между стойкой 32 и пером 20, и наружную полку или наконечник 50 вблизи свободного конца пера.

1. Способ выравнивания поверхности детали из термоструктурного композиционного материала, содержащего волокнистый каркас из жаропрочных волокон, уплотненный керамической матрицей, имеющей волнистую и шероховатую поверхность, включающий формирование на поверхности детали керамического покрытия, выполняемое путем нанесения на поверхность детали жидкой композиции, содержащей полимер - предшественник керамики и твердый жаропрочный наполнитель, сшивание полимера и преобразование сшитого полимера в керамику путем термообработки, отличающийся тем, что способ дополнительно включает пропитку керамического покрытия, находящегося на поверхности детали, жидкой металлической композицией, где металлическая композиция имеет коэффициент теплового расширения, близкий к коэффициенту материала детали.

2. Способ по п.1, отличающийся тем, что деталь содержит каркас из углеродных волокон, уплотненный матрицей из карбида кремния.

3. Способ по п.1, отличающийся тем, что деталь содержит каркас из углеродных волокон, уплотненный матрицей на основе кремния.

4. Способ по п.1, отличающийся тем, что деталь содержит каркас из волокон карбида кремния, уплотненный матрицей из карбида кремния, а жидкая металлическая композиция является композицией на основе сплава кремний-германий или кремний-никель.

5. Способ по любому из пп.1-4, отличающийся тем, что деталь из композиционного материала с керамической матрицей является лопаткой газовой турбины.

6. Деталь из термоструктурного композиционного материала, содержащего волокнистый каркас из жаропрочных волокон, уплотненный керамической матрицей, причем деталь дополнительно снабжена керамическим покрытием, содержащим керамическую фазу и твердый наполнитель, отличающаяся тем, что дополнительно содержит слой металлической композиции, сформированный на доступной поверхности керамического покрытия, где металлическая композиция имеет коэффициент теплового расширения, близкий к коэффициенту материала детали.

7. Деталь по п.6, отличающаяся тем, что металлическая композиция является композицией на основе сплава кремний-германий или кремний-никель.

8. Деталь по п.6, выполненная в виде лопатки газовой турбины.

9. Турбомашина, оснащенная лопаткой по п.8 или изготовленной способом по п.5.