Пневматический дисковый тормоз

Иллюстрации

Показать всеИзобретение относится к пневматическому дисковому тормозу. Пневматический дисковый тормоз содержит охватывающую тормозной диск (2) скобу (1) дискового тормозного механизма, а также выполненные с возможностью прижатия к тормозному диску (2) по обеим сторонам тормозные накладки (3), одна из которых со стороны прижима выполнена с возможностью приведения в действие с помощью поворотного относительно оси эксцентрика тормозного рычага (5) прижимного устройства. Тормоз также содержит устройство самоусиления, которое имеет коэффициент самоусиления, выбранный таким образом, что тормоз после торможения отпускается автоматически. Толкатель нагружаемого сжатым воздухом тормозного цилиндра выполнен с возможностью воздействия на рычаг (5). Тормозной рычаг (5) опирается, по меньшей мере, на установленный в скобе (1) шаровидный опорный элемент (10), образующий ось вращения эксцентрика, и прилегает к опорному шарику (9), расположенному в направлении воздействия толкателя выше опорного элемента (10), и который позиционирован в тормозном плунжере (6), соединенном с накладкой (3), расположенной со стороны прижима. По обеим сторонам плунжера (6) параллельно и на расстоянии друг от друга расположено, соответственно, по одному нажимному плунжеру (7), который одним концом опирается на скобу (1), а другим концом - через опорный шарик (16) на накладку (3). Нажимной плунжер (7) закреплен в направляющей пластине (4), установленной с возможностью перемещения в направлении оси тормозного диска (2) в щите (8) тормозного механизма. Технический результат: создание дискового тормоза, который оптимизирован в части его конструктивного пространства, его веса и его коэффициента полезного действия. 8 з.п. ф-лы, 4 ил.

Реферат

Изобретение относится к пневматическому дисковому тормозу согласно ограничительной части пункта 1 формулы изобретения.

Такие пневматические дисковые тормоза известны, например, из ЕР 0553105 В1 и ЕР 1230491 B1.

При этом сформированный на конце эксцентрика, опирающийся на скобу дискового тормозного механизма тормозной рычаг из-за подлежащих передаче высоких приводных усилий изготовлен очень массивным в виде стальной кованой детали или отливки из высокопрочного чугуна.

По причине большого передаточного отношения рычага, например i=L1: e=15,6:1 (L1 = длина плеча рычага, е = эксцентриситет), которое получается из соотношения прилагаемого тормозного усилия и усилия, созданного тормозным цилиндром, из которого опять же вытекает соответственно большой угол поворота тормозного рычага, появляются соответственно высокие потери на трение в опоре эксцентрика. Для их уменьшения применяются половины вкладыша подшипника, которые охватывают опору эксцентрика.

При этом рычаг имеет такую форму, что при передаче усилия от опирающихся подшипников качения на опору эксцентрика не возникают изгибающие моменты, которые в результате могли бы привести к деформациям в скобе дискового тормозного механизма.

Однако реализация таких опор качения возможна только с повышенными затратами на изготовление с соответственно высокой стоимостью изготовления.

Кроме этого такие опоры качения, естественно, относительно чувствительны к повреждениям, что не согласовывается с оптимизированным сроком службы.

Поэтому в документе ЕР 1230491 В1 предложено для опоры тормозного рычага на скобе дискового тормозного механизма применять исключительно подшипники скольжения, которые наряду с низкой стоимостью изготовления отличаются особенно высокой надежностью.

Однако коэффициенты трения примененного, не требующего технического обслуживания подшипника скольжения лежат в несколько раз выше коэффициента сопротивления качения подшипника качения, что, естественно, сказывается на предоставлении тормозного усилия, которое должно быть создано тормозным цилиндром.

Из-за относительно большого диаметра подшипника вытекает расстояние от оси вращения эксцентрика до точки приложения силы к тормозной накладке, расположенной со стороны прижима, из чего получается дополнительный изгибающий момент, действующий на тормозной рычаг. Чтобы удержать возникающие при этом деформации тормозного рычага на низком уровне, он делается очень массивным, хотя полностью нельзя избежать названных деформаций и следующей из этого увеличенной потребности в ходе тормозного цилиндра.

В целом известные соответствующего рода дисковые тормоза, в частности, не удовлетворяют предъявляемым к ним требованиям в части необходимого конструктивного пространства, имеющегося веса и коэффициента полезного действия.

Задачей изобретения является дальнейшее развитие дискового тормоза родового вида, который оптимизирован в части его конструктивного пространства, его веса, его коэффициента полезного действия и его стоимости изготовления.

Эта задача решается с помощью дискового тормоза с признаками пункта 1 формулы изобретения.

Благодаря предусмотренному согласно изобретению устройству самоусиления, которое до настоящего времени применяется исключительно в приводимых в действие электромеханическим способом дисковых тормозах, уменьшается потребность в мощности тормозного цилиндра, что ведет к существенному уменьшению конструктивного пространства при сохраняющейся рабочей характеристике тормоза.

Уже при относительно небольших коэффициентах самоусиления возможно существенное уменьшение габаритных размеров тормозного цилиндра. При этом самоусиление с помощью определения размеров углов клина или рампы выбирается таким образом, что при максимально возможном коэффициенте трения тормозных накладок обеспечивается надежное автоматическое отпускание тормоза.

По-другому, чем в дисковых тормозах с электродвигателем, двигатель при этом не должен использоваться для прижима тормоза, а также для отпускания.

Уменьшение конструктивного размера возможно, в частности, благодаря меньшему ходу, который, например, уменьшается с 65 до 24 мм. Равным образом необходимая энергия для приведения в действие снижается до одной трети нынешней энергии для приведения в действие.

Это позволяет иметь существенно меньшие размеры элементов подшипников скольжения тормозного рычага, вследствие чего уменьшается также изгибающий момент, действующий на тормозной рычаг.

Наряду с этим желаемым и обеспечиваемым благодаря изобретению эффектом, достигается также заметное снижение трения в опорах, которое, во-первых, достигается благодаря меньшим размерам и, во-вторых, благодаря минимизированному необходимому углу поворота тормозного рычага, что ведет к повышению механического коэффициента полезного действия.

Приведенное уменьшение угла поворота вытекает из уменьшения передаточного отношения рычага, которое, как уже упоминалось, составляет в дисковом тормозе согласно уровню техники 15,6:1, в то время как оно благодаря изобретению лежит в диапазоне от 7:1 до 10:1, т.е. заметно меньше.

С помощью изобретения, таким образом, возможно уменьшение конструктивной длины тормозного цилиндра, точно также как и экономия в весе, которая соответствует относящимся к этим требованиям, из которых в целом следует экономия топлива. Кроме того, благодаря уменьшенным напряжениям изгиба в тормозном рычаге он может рассчитываться оптимизировано в части веса, причем тормозной рычаг корреспондирует только с тормозным плунжером, действующим в плоскости оси центрически относительно оси вращения дискового тормоза, который подпирается двумя расположенными для этого по обеим сторонам действующими с одной стороны на скобу дискового тормозного механизма и с другой стороны на тормозную накладку, расположенную со стороны прижима, нажимными плунжерами, которые ее реакцию отводят прямо в скобу тормозного дискового механизма.

Тормозной рычаг изготавливается преимущественно в виде поковки без обработки, связанной с образованием стружки, и может быть образован в виде относительно тонкостенной кованой детали с выштампованными гнездами подшипника, в виде так называемой точной кованой детали, или в виде детали, отштампованной из листа. Принципиально, возможно изготовление тормозного рычага из высокопрочного чугуна с последующей обработкой, связанной с образованием стружки.

Согласно другим аспектам изобретения тормозной рычаг снабжен, по меньшей мере, частично идущим вокруг отогнутым краем, с помощью которого при небольшом весе достигается повышенная жесткость. Дополнительно могут быть устроены ужесточающие гофры и тому подобное.

Для повышения прочности вкладыш тормозного рычага может быть закален или улучшен.

Установочные гнезда под подшипники, в форме сферических гнезд, снабжены снижающими трение и/или износ покрытием или облицованы чашками для подшипников скольжения, соединенными с металлом.

Для привода устройства подстройки в тормозном рычаге может быть отштампован зубчатый контур, пригодный для зацепления с приводным колесом регулировочного приспособления, или может быть закреплен, к примеру, сваркой в виде отдельной детали.

Другие предпочтительные варианты выполнения охарактеризованы признаками зависимых пунктов.

Настоящее изобретение поясняется чертежами, на которых представлено следующее:

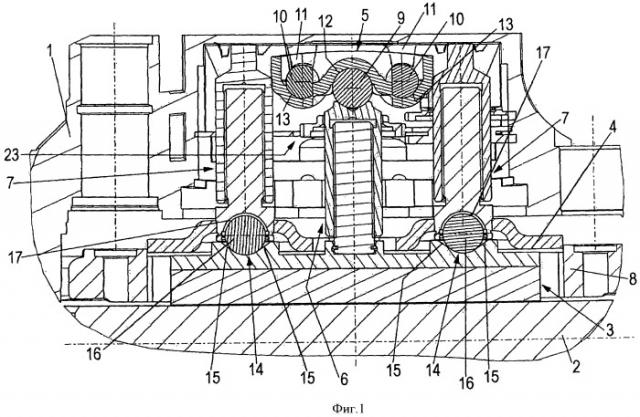

фигура 1 - часть предложенного согласно изобретению дискового тормоза, вид сверху в разрезе,

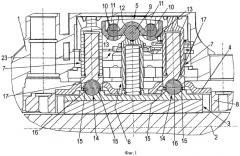

фигура 2 - вид в перспективе другой части дискового тормоза,

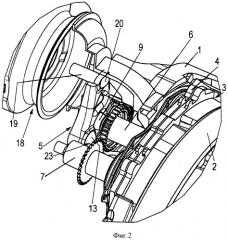

фигура 3 - тормозной рычаг дискового тормоза, вид в перспективе,

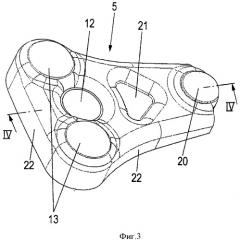

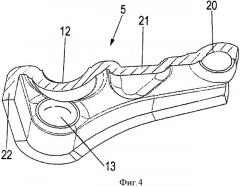

фигура 4 - продольный разрез тормозного рычага по линии IV-IV на фигуре 3.

На фигурах 1 и 2 представлен самоусиливающийся дисковый тормоз с закрепленной на неподвижном щите тормозного механизма скобой 1 тормозного дискового механизма, одной тормозной накладкой 3, расположенной со стороны прижима, и одной не показанной тормозной накладкой, расположенной со стороны противодействия, которые могут прижиматься к тормозному диску 2.

Для прижима тормозных накладок предусмотрено прижимное устройство в форме тормозного рычага 5 и тормозного плунжера 6, с помощью которого тормозная накладка 3 со стороны прижима может двигаться в осевом направлении относительно оси вращения тормозного диска 2.

При этом тормозной цилиндр 18 (фигура 2), к которому может подводиться сжатый воздух, через присоединенный толкатель 19 воздействует на тормозной рычаг 5, причем тормозной рычаг 5 в области воздействия толкателя 19 имеет опорное сферическое гнездо 20, которое приспособлено к сформированной выпуклой торцовой стороне толкателя 19.

Тормозной рычаг 5 может вращаться по отношению к тормозному плунжеру 6 вокруг оси эксцентрика, которая образована двумя шаровидными опорными элементами 10, которые с одной стороны находятся в сферических гнездах 12 тормозного рычага 5 и с другой стороны в выступах 11 сферических гнезд скобы дискового тормозного механизма, причем выступы 11 сферических гнезд образуют практически соответственно упор.

Между опорными элементами 10, образующими оба упорных подшипника, или предназначенными сферическими гнездами 13 в тормозном рычаге предусмотрена выпуклость 12, подогнанная к опорному шарику 9, в которой находится опорный шарик 9, который с другой стороны закреплен на тормозном плунжере 6.

При этом эксцентриситет тормозного рычага 5 определяет расстояние центра сферических гнезд 13 или опорных элементов 10 до выпуклости 12 или находящегося внутри опорного шарика 9, причем опорный шарик в отношении к опорному сферическому гнезду 20 расположен выше опорных элементов 10.

Согласно изобретению далее предусмотрено устройство самоусиления, которое имеет раздвижные опоры, которым соответственно предназначен нажимной плунжер 7, которые находятся в зацеплении с регулировочным устройством 23 для обусловленной износом подстройки тормозной накладки 3.

Нажимные плунжеры 7 своей обращенной к тормозной накладке 3 концевой областью закреплены в направляющей плите 4, которая может перемещаться в направлении прижима в щите тормозного механизма 8.

Каждая раздвижная опора 14 имеет встроенный с торцовой стороны в нажимной плунжер 7 и позиционированный в нем в скользящем вкладыше подшипника 17 опорный шарик 16, который с одной стороны находится в имеющем форму сферического гнезда углублении, чья боковая сторона выполнена в виде поднимающейся рампы 15.

При торможении, т.е. когда тормозная накладка 3 с помощью тормозного рычага 5 прижимается к тормозному диску 2, возникают касательные силы, которыми тормозная накладка 3 смещается в направление вращения тормозного диска 2, при изменении расстояния тормозной накладки 3 до нажимного плунжера 7.

При отпускании тормоза тормозная накладка 3 с помощью не показанной возвратной пружины возвращается в так называемое разжатое первоначальное положение, в котором опорный шарик 16 находится практически свободным от функций в углублении тормозной накладки 3.

На фигурах 3 и 4 показан пример выполнения тормозного рычага 5, который при этом образован в виде детали, сформированной из листа.

Можно видеть, что тормозной рычаг имеет примерно трапециевидную боковую поверхность, на широкой стороне которой выпячены оба сферических гнезда 13, в то время как на противоположной концевой области сформировано имеющее одинаковое направление опорное сферическое гнездо 20.

Между обоими сферическими гнездами 13 в направлении опорного сферического гнезда 20 на расстоянии к ним расположена имеющая форму сферического гнезда выпуклость 12, а именно, со своей вогнутой внутренней стороной противоположно внутренней стороне формирований сферических гнезд 13 и опорному сферическому гнезду 20.

Для придания жесткости тормозному рычагу 5 он имеет частично проходящий вокруг контура отогнутый край 22, который простирается в направлении выпячивания выпуклости 12 и отсутствует только в концевой области опорного сферического гнезда 20. Далее для повышения жесткости на изгиб между выпуклостью 12 и опорным сферическим гнездом 20 расположено углубление 21.

1. Пневматический дисковый тормоз, содержащий охватывающую тормозной диск (2) скобу (1) дискового тормозного механизма, а также выполненные с возможностью прижатия к тормозному диску (2) по обеим сторонам тормозные накладки (3), одна из которых со стороны прижима выполнена с возможностью приведения в действие с помощью поворотного относительно оси эксцентрика тормозного рычага (5) прижимного устройства, причем толкатель (19) нагружаемого сжатым воздухом тормозного цилиндра (18) выполнен с возможностью воздействия на тормозной рычаг (5), и устройство самоусиления, которое имеет коэффициент самоусиления, выбранный таким образом, что тормоз после торможения отпускается автоматически, причем тормозной рычаг (5) опирается, по меньшей мере, на установленный в скобе (1) дискового тормозного механизма шаровидный опорный элемент (10), образующий ось вращения эксцентрика, и прилегает к опорному шарику (9), расположенному в направлении воздействия толкателя выше опорного элемента (10), и который позиционирован в тормозном плунжере (6), соединенном с тормозной накладкой (3), расположенной со стороны прижима, причем по обеим сторонам тормозного плунжера (6) параллельно и на расстоянии друг от друга расположено, соответственно, по одному нажимному плунжеру (7), который одним концом опирается на скобу тормозного дискового механизма, а другим концом - через опорный шарик (16) на тормозную накладку (3), отличающийся тем, что нажимной плунжер (7) закреплен в направляющей пластине (4), установленной с возможностью перемещения в направлении оси тормозного диска (2) в щите (8) тормозного механизма.

2. Пневматический дисковый тормоз по п.1, отличающийся тем, что содержит два опорных элемента (10), между которыми расположен опорный шарик (9).

3. Пневматический дисковый тормоз по п.1 или 2, отличающийся тем, что для установки опорных элементов (10) тормозной рычаг (5) имеет сферические гнезда (13), а для установки опорного шарика (9) выпуклость (12).

4. Пневматический дисковый тормоз по п.1 или 2, отличающийся тем, что опорные элементы (10) опираются на выступы (11) сферических гнезд скобы (1) дискового тормозного механизма.

5. Пневматический дисковый тормоз по п.1 или 2, отличающийся тем, что толкатель (19) с торцовой стороны установлен в опорном сферическом гнезде (20) тормозного рычага (5).

6. Пневматический дисковый тормоз по п.1 или 2, отличающийся тем, что передаточное отношение вращающегося рычага i = L1 (расстояние между центрами сферических гнезд 13 до опорного шарового гнезда 20): е (эксцентриситет = расстояние центра сферического гнезда 13 до выпуклости 12) лежит в диапазоне от 7:1 до 10:1, предпочтительно 7,5:1.

7. Пневматический дисковый тормоз по п.1 или 2, отличающийся тем, что тормозной рычаг (5) снабжен, по меньшей мере, частично проходящим по окружности отогнутым краем (22).

8. Пневматический дисковый тормоз по п.1 или 2, отличающийся тем, что вращающийся рычаг (5) выполнен в виде детали, отштампованной из листа, или отливки.

9. Пневматический дисковый тормоз по п.1 или 2, отличающийся тем, что вращающийся рычаг (5) снабжен, по меньшей мере, одним углублением (21) для придания жесткости.