Сырьевая композиция для изготовления керамических изделий

Иллюстрации

Показать всеИзобретение относится к производству строительных материалов и может быть использовано при изготовлении керамических изделий различного назначения - клинкерного и кислотоупорного кирпичей, керамической плитки для полов и др. Техническим результатом изобретения является повышение прочности на сжатие и морозостойкости изделий. Сырьевая композиция для изготовления керамических изделий включает смесь гидрослюдисто-каолинитовой и каолинито-монтмориллонитовой глин, смесь отсевов дробления гранитного щебня и отходов травления алюминиевых сплавов и лигносульфонат технический при следующем их соотношении, мас. %: глина гидрослюдисто-каолинитовая - 9,9-19,8; глина каолинито-монтмориллонитовая - 49,8-74,9; отсевы дробления гранитного щебня, фракции 0,315-0,63 мм - 10-20; отходы травления алюминиевых сплавов - 5-10; лигносульфонат технический - 0,2-0,4 (по сухому веществу). 4 табл.

Реферат

Изобретение относится к производству строительных материалов и может быть использовано при изготовлении керамических изделий различного назначения - клинкерного и кислотоупорного кирпичей, керамической плитки для полов и др.

Известно, что для изготовления керамических изделий используют смеси, содержащие глины разнообразных составов и различные отощающие, выгорающие и прочие добавки (И.И.Мороз. Технология строительной керамики. Киев: Вища школа, 1972, 416 с.).

Наиболее близкой по технической сущности и достигаемому качеству готовых изделий является сырьевая смесь (А.С. 2137731, кл. С04В 33/00), включающая следующие ингредиенты, мас.%: глинистые компоненты - 40…95, гранодиорит (отощающая и интенсифицирующая спекание добавка) - 5…60, принятая за прототип. При этом обеспечиваются следующие свойства готовых изделий после обжига при температуре 1180…1210°С: водопоглощение - 1,2…5,8%, предел прочности на сжатие составляет - 55…110 МПа, морозостойкость - до 60 циклов, общая усадка - 11,5…15,0%.

Однако данный состав не позволяет изготавливать изделия повышенной прочности и морозостойкости.

Цель изобретения - повышение прочности на сжатие, морозостойкости и соответственно качества готовых изделий.

Достигается это тем, что новый состав, включающий глинистый компонент, отощающую добавку и интенсификатор спекания, содержит в качестве глинистого компонента - смесь гидрослюдисто-каолинитовой и каолинито-монтмориллонитовой глин, в качестве отощителя и интенсификатора спекания - смесь отсевов дробления гранитного щебня и отходов травления алюминиевых сплавов (ОТАС) и дополнительно пластифицирующую добавку - лигносульфонат технический (ЛСТ) при следующем их соотношении, мас.%:

глина гидрослюдисто-каолинитовая - 9,9…19,8

глина каолинито-монтмориллонитовая - 49,8…74,9

отсевы дробления гранитного щебня, фракции 0,315…0,63 мм -10…20

отходы травления алюминиевых сплавов (ОТАС) - 5…10

лигносульфонат технический (ЛСТ) - 0,2…0,4 (по сухому веществу).

Использование двух видов глин - гидрослюдисто-каолинитовой и каолинито-монтмориллонитовой - в смеси с гранитными отсевами, отходами травления алюминиевых сплавов (ОТАС) и добавкой лигносульфоната технического (ЛСТ) позволяет повысить не только прочностные свойства и морозостойкость, но и качество готовых изделий.

Химический и гранулометрический составы сырьевых компонентов представлены в табл.1 и табл.2 соответственно.

| Таблица 1 | |||||||||

| Химический состав сырьевых компонентов | |||||||||

| Компоненты | Химический состав, мас.% | ||||||||

| SiO2 | Al2O3 | Fe2O3 | TiO2 | CaO | MgO | Na2O+K2O | SO3 | п.п.п | |

| Глина гидрослюдисто-каолинитовая | 59,2 | 22,7 | 1,45 | 1,40 | 0,85 | 0,41 | 0,77 | - | 10,41 |

| Глина каолинито-монтмориллонитовая | 51,8 | 34,0 | 0,6 | 0,45 | 1,57 | 0,9 | 1,09 | - | 9,85 |

| Отсевы дробления гранитного щебня | 65,5 | 14,0 | 3,8 | 0,5 | 2,3 | 1,1 | 6,6 | 0,5 | - |

| Отходы травления алюминиевых сплавов (ОТАС) | 0,78 | 61,14 | 0,2 | 0,1 | 0,84 | 0,91 | - | - | 35,95 |

| Таблица 2 | ||||

| Гранулометрический состав глин | ||||

| Тип глины | Гранулометрический состав, мас.% | |||

| 0,05-0,01 мм | 0,01-0,005 мм | 0,005-0,001 мм | менее 0,001 | |

| Глина гидрослюдисто-каолинитовая | 0,5 | 3,0 | 15,0 | 81,5 |

| Глина каолинито-монтмориллонитовая | 5,45 | 6,8 | 18,9 | 68,85 |

Дисперсность твердой фазы пасты отходов травления алюминиевых сплавов (ОТАС) довольно велика и составляет 118 тыс.см2/г. Дисперсность частиц пасты соизмерима с дисперсностью частиц высококачественных глин.

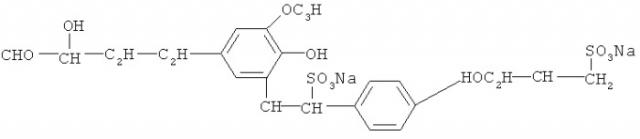

Пластифицирующая добавка - ЛСТ - (лигносульфонат натрия технический) имеет следующую структурную формулу:

Добавка - лигносульфоната технического (ЛСТ) - выполняет одновременно роль пластификатора и диспергатора глинистых частиц. Введение добавки позволяет снизить формовочную влажность и коэффициент чувствительности к сушке, повысить прочность сырца. Максимальный диспергирующий эффект наблюдается при введении данной добавки в гидрослюдистые и каолинито-монтмориллонитовые глины.

Предлагаемую сырьевую смесь получают следующим образом: к гидрослюдисто-каолинитовой глине карьерной влажности добавляют в виде порошка каолинито-монтмориллонитовую глину, отсевы дробления гранитного щебня и пастообразные отходы травления алюминиевых сплавов, а добавку ЛСТ вводят в виде водного раствора с количеством воды, необходимым для получения формовочной влажности (W=16…17%) при жестком способе изготовления керамических изделий.

| Таблица 3 | |||||

| Примеры составов керамических композиций | |||||

| Компоненты керамической композиции | Содержание компонентов, мас.% | ||||

| 1 | 2 | 3 | 4 | 5 | |

| Глина гидрослюдисто-каолинитовая | 8 | 9,9 | 14,8 | 19,8 | 21,7 |

| Глина каолинито-монтмориллонитовая | 79,9 | 74,9 | 62,9 | 49,8 | 39,8 |

| Отсевы дробления гранитного щебня | 8 | 10 | 15 | 20 | 25 |

| Отходы травления алюминиевых сплавов (ОТАС) | 4 | 5 | 7 | 10 | 13 |

| Лигносульфонат технический (ЛСТ) | 0,1 | 0,2 | 0,3 | 0,4 | 0,5 |

| Таблица 4 | ||||||

| Физико-механические свойства обожженных изделий | ||||||

| Физико-механические свойства | № шихты | Известная (А.С. №2137731 прототип) | ||||

| 1 | 2 | 3 | 4 | 5 | ||

| Предел прочности на сжатие, МПа | 108 | 110 | 113 | 115 | 113 | 55…110 |

| Водопоглощение, % | 1,6 | 1,4 | 1,3 | 1,2 | 1,2 | 1,2…5,8 |

| Морозостойкость, циклы | 75 | 80 | 90 | 100 | 95 | до 60 |

| Общая усадка, % | 11 | 10 | 9 | 8 | 9 | 11,5…15,0 |

| Температура обжига, °С | 1100 | 1100 | 1150 | 1180 | 1150 | 1180…1210 |

Сырьевая композиция для изготовления керамических изделий, включающая глинистый компонент, отощающую добавку и интенсификатор спекания, отличающаяся тем, что с целью повышения прочности на сжатие, морозостойкости и соответственно качества готовых изделий, содержит в качестве глинистого компонента - смесь гидрослюдисто-каолинитовой и каолинито-монтмориллонитовой глин, в качестве отощителя и интенсификатора спекания - смесь отсевов дробления гранитного щебня и отходов травления алюминиевых сплавов (ОТАС) и дополнительно пластифицирующую добавку лигносульфонат технический (ЛСТ) со структурной формулой при следующем их соотношении, мас. %:глина гидрослюдисто-каолинитовая - 9,9-19,8;глина каолинито-монтмориллонитовая - 49,8-74,9;отсевы дробления гранитного щебня, фракции 0,315-0,63 мм - 10-20;отходы травления алюминиевых сплавов (ОТАС) - 5-10;лигносульфонат технический (ЛСТ) - 0,2-0,4 (по сухому веществу).