Способ изоляции водопритоков в скважину

Иллюстрации

Показать всеИзобретение относится к нефтегазодобывающей промышленности, может быть использовано при изоляции водопритоков в скважину. Способ изоляции водопритоков в скважину включает определение приемистости скважины при максимальном давлении, закачку в пласт гелеобразующего состава с последующим докреплением нефильтрующимся в пласт составом. Продавливают указанные составы с одновременным контролем давления на устье скважины. Осуществляют технологическую выдержку скважины под давлением. Вымывают излишки нефильтрующегося в пласт состава из колонного пространства обратной промывкой с противодавлением. В качестве гелеобразующего используют состав при следующем соотношении ингредиентов, мас.%: биополимер ксантанового ряда 0,4-0,6, триэтаноламинтитанат-1 0,5-0,8, вода - остальное, в объеме Vго, рассчитываемом по приведенному математическому выражению. Закачку ведут с постоянным расходом при давлении закачки не менее 0,7 давления приемистости пласта. В качестве нефильтрующегося в пласт состава используют гелеобразующий состав, в который дополнительно вводят наполнитель - мел химически осажденный, при следующем соотношении ингредиентов, мас.%: биополимер ксантанового ряда 0,4-0,6, триэтаноламинтитанат-1 0,5-0,8, мел химически осажденный 5-10, вода - остальное. Техническим результатом является повышение технологичности и эффективности изоляции водопритоков в скважину за счет создания более прочного водоизоляционного экрана. 1 пр., 3 табл.

Реферат

Изобретение относится к нефтегазодобывающей промышленности, может быть использовано при изоляции водопритоков в скважину.

Анализ существующего уровня техники показал следующее:

- известен способ изоляции водопритоков в скважину, заключающийся в нагнетании полимерной композиции на основе смолы в обрабатываемый интервал скважины. Для геолого-технических характеристик конкретной скважины определяют оптимальное процентное соотношение компонентов каждой порции водорастворимой полимерной композиции, содержащей эпоксифениленовую смолу, отвердитель, воду. Готовят первую порцию водорастворимой полимерной композиции с вязкостью 29,575-512,881 мПа·с и вторую порцию водорастворимой полимерной композиции с вязкостью 512,881-878,37 мПа·с. Последовательно вводят в обрабатываемый интервал скважины первую порцию водорастворимой полимерной композиции, затем вторую порцию, продавку порций водорастворимой полимерной композиции производят технологической жидкостью, далее проводят полимеризацию композиции и промывку скважины (см. патент РФ №2462585 от 14.02.2011 г. по кл. Е21В 33/138, С09К 8/42, опубл. 27.09.2012 г.).

Недостатком указанного способа является недостаточные технологичность и эффективность проведения изоляции водопритоков в скважину, недолгий безводный период эксплуатации скважины, возможность возникновения аварийной ситуации. Это обусловлено следующими причинами. В результате взаимодействия ингредиентов водорастворимой полимерной композиции отвержденная эпоксифениленовая смола имеет микрогетерогенную структуру глобулярного типа, причем формирование структуры наблюдается уже в жидкой фазе на начальных стадиях отверждения. Размер глобулярных частиц (порядка 103 A) зависит как от ингредиентного состава композиции, так и от условий отверждения (с повышением температуры размер частиц уменьшается). По мере уменьшения размера глобул возрастает электрическая прочность полимера, уменьшается его плотность. Эпоксифениленовая смола и отвердитель ввиду наличия в водорастворимой полимерной композиции воды, не содержащей реакционноспособных групп, не участвуют в образовании сетки, а аккумулируются на границах глобулярных образований, что приводит к резкому уменьшению прочности данной композиции, следовательно, не обеспечит создание необходимого прочного водоизоляционного экрана. Кроме того, при сшивке водного раствора эпоксифениленовой смолы будет наблюдаться синерезис, что также снижает прочность образующегося изоляционного экрана.

При использовании водорастворимой полимерной композиции с заявленными показателями вязкости и выше возможно возникновение аварийной ситуации за счет отверждения используемой композиции в насосно-компрессорных трубах НКТ. Смолы очень чувствительны к изменению концентраций (отвердитель/смола), которые трудно поддерживать на скважине. Использование твердеющей полимерной композиции может привести к выходу из строя цементировочных агрегатов или насосной установки, есть вероятность получения осложнения, связанного с потерей подвижности НКТ в скважине, что, в свою очередь, не позволяет обеспечить технологичность данного способа изоляции водопритоков в скважину. Согласно тексту описания к изобретению время полимеризации используемой полимерной композиции составляет от двух до шести часов. Большее значение времени полимеризации (6 часов) может привести к разбавлению композиции пластовой водой и размытию изоляционного экрана, что снижает эффективность проводимых работ.

Кроме того, использование данного способа в промысловых условиях приведет к непроизводительным затратам и удорожанию проводимых работ по изоляции водопритоков в скважину. Использование кольцевого ножа для снятия остатков композиции требует дополнительных спуско-подъемных операций;

- в качестве прототипа взят способ изоляции водопритоков в скважину, включающий закачку в пласт тампонажного состава с вымывом его излишков из колонного пространства обратной промывкой с противодавлением. В пласт последовательно закачивают фильтрующиеся в пласт гелеобразующие составы с последующим докреплением фильтрующимся или нефильтрующимся в пласт твердеющим составом - синтетической смолой или цементным раствором, а противодавление при удалении излишков тампонажного состава при его поглощении пластом устанавливают равным от 0,6 до 0,9 конечного давления продавки тампонажного состава в пласт, а при непоглощении пластом - от 0,9 до 1,0 конечного давления продавки тампонажного состава в пласт, при этом давление на время отверждения тампонажного состава в зоне изоляции устанавливают от 0,1 до 0,5 конечного давления продавки тампонажного состава в пласт (см. патент РФ №2273723 от 07.06.2004 г. по кл. Е21В 33/13, опубл. 10.04.2006 г.).

Недостатком указанного способа является недостаточные технологичность и эффективность проведения изоляции водопритоков в скважину, недолгий безводный период эксплуатации скважины, возможность возникновения аварийной ситуации. Это обусловлено следующими причинами. При последовательной закачке разных по структуре составов - фильтрующегося с последующим докреплением твердеющим обязательно произойдет образование зоны смешения, в результате этого в приствольной зоне скважины могут образовываться каналы прорыва для пластовой воды. Кроме того, возможно преждевременное загустевание зоны смешивания этих составов в скважине, что ухудшит способность продавливания их в пласт. По этим причинам невозможно формирование качественного - высокопрочного экрана в изолируемом интервале, что соответственно снижает и технологичность, и эффективность данного способа изоляции водопритоков в скважину.

Отсутствие выдержки во времени водоизолирующего гелеобразующего состава перед промывкой скважины может привести к вымыванию значительной его части из порового пространства призабойной зоны продуктивного пласта и разбавлению его продавочной жидкостью, что не обеспечит необходимой эффективности проводимых работ по изоляции водопритоков в скважину.

Вымыв излишков тампонажного состава из колонного пространства обратной промывкой проводят при его поглощении пластом с противодавлением равным 0,6-0,9 от конечного давления продавки тампонажного состава в пласт. Может произойти поглощение в сильно дренированных зонах, в результате чего возникнет необходимость проведения повторных изоляционных работ, что, в свою очередь, повысит материально-технические затраты и время проведения работ по изоляции.

Ввиду этого данный способ не может с высокой технологичностью и эффективностью применяться для изоляции водопритоков в скважину.

Технический результат, который может быть получен при реализации предлагаемого изобретения, заключается в повышении технологичности и эффективности изоляции водопритоков в скважину за счет создания более прочного водоизоляционного экрана путем использования составов с высокой изолирующей способностью, устойчивости биополимерной основы к микробиологической деструкции; необходимыми свойствами, исключающими аварийную ситуацию, а также в увеличении безводного периода эксплуатации скважины, обуславливающего дополнительную добычу углеводородов, расширении ассортимента биоцидов.

Технический результат достигается с помощью известного способа изоляции водопритоков в скважину, включающего определение приемистости скважины при максимальном давлении, закачку в пласт гелеобразующего состава с последующим докреплением нефильтрующимся в пласт составом, продавку указанных составов с одновременным контролем давления на устье скважины, технологическую выдержку скважины под давлением, вымыв излишков нефильтрующегося в пласт состава из колонного пространства обратной промывкой с противодавлением. В котором в качестве гелеобразующего используют состав при следующем соотношении ингредиентов, мас.%:

| Биополимер ксантанового ряда | 0,4-0,6 |

| Триэтаноламинтитанат-1 | 0,5-0,8 |

| Вода | остальное, |

в объеме Vго, рассчитываемом по формуле

V г о = 0,785 ⋅ [ ( D 2 − d н 2 ) − ( D 1 2 − d в 2 ) ] ⋅ h ⋅ m ⋅ K ⋅ K 1 ,

где V - объем гелеобразующего состава, м3;

D - диаметр зоны изоляции гелеобразующим составом, м;

dн - наружный диаметр эксплуатационной колонны, м;

D1 - диаметр зоны изоляции нефильтрующимся в пласт составом, м;

dв - внутренний диаметр эксплуатационной колонны, м;

h - толщина изолируемого интервала, м;

m - средняя относительная пористость пласта изолируемого интервала;

K - коэффициент заполнения порового пространства изолируемого интервала (0,40-0,45);

K1 - коэффициент, характеризующий степень дренированности обводненной призабойной зоны пласта, (1,05-1,40),

закачку ведут с постоянным расходом при давлении Рзак не менее 0,7 давления приемистости пласта Рприем, а в качестве нефильтрующегося в пласт состава используют гелеобразующий состав, в который дополнительно вводят наполнитель - мел химически осажденный, при следующем соотношении ингредиентов, мас.%:

| Биополимер ксантанового ряда | 0,4-0,6 |

| Триэтаноламинтитанат - ТЭАТ-1 | 0,5-0,8 |

| Мел химически осажденный | 5-10 |

| Вода | остальное, |

в объеме, необходимом для заполнения порового пространства призабойной зоны пласта на глубину перфорационных отверстий, после чего осуществляют технологическую выдержку скважины под давлением в течение не менее 2/3 от времени гелеобразования закачиваемых составов, далее проводят вымыв излишков нефильтрующегося в пласт состава из колонного пространства обратной промывкой, при этом противодавление устанавливают равным 0,2-0,5 конечного давления продавки нефильтрующегося в пласт состава.

Заявляемый способ изоляции водопритоков в скважину соответствует условию «новизна».

Биополимер ксантанового ряда выпускается под различными торговыми марками, например МС Bioxan, Rio San, Seanec TU, и имеют одни и те же физико-химические и технологические свойства, ТЭАТ-1 по ТУ 6-09-11-2119-93, мел химически осажденный по ГОСТ 8253-79.

Совместное использование в составах биополимера ксантанового ряда и ТЭАТ-1 в заявляемых интервалах приводит к образованию геля - системы, обладающей комплексом свойств, обеспечивающих повышение технологичности и эффективности изоляции водопритоков в скважину.

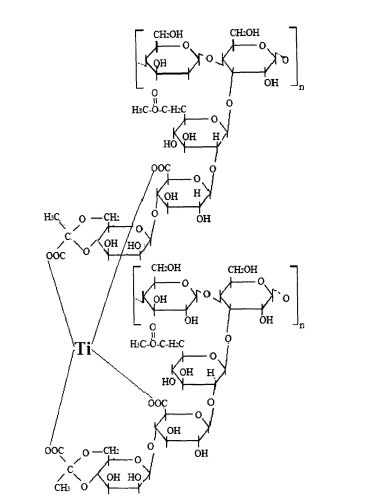

Структура получаемого геля следующая

В процессе поликонденсации биополимера ксантанового ряда с ТЭАТ-1 образуется пространственный сетчатый каркас, ячейки которого заполнены иммобилизированной водой, что обуславливает высокие прочностные характеристики геля. Высокие прочностные характеристики позволяют добиться полной закупорки пор изолируемого пласта, повышается эффективность проведения изоляции водопритоков в скважину.

Реакция поликонденсации биополимера ксантанового ряда и ТЭАТ-1 протекает медленно, так как одновременно протекает реакция гидролиза триэтаноламинтитаната. При этом образуются смешанные гидроксоаквакомплексы, которые затем вступают в реакцию с различными гидрофильными группами биополимера. Процесс гелеобразования протекает не мгновенно, а с низкой скоростью, зависящей от концентрации биополимера и концентрации ТЭАТ-1. Это приводит к тому, что процесс гелеобразования протекает во всем объеме используемых составов, при этом исключается синерезис полученного геля.

В качестве биополимеров ксантанового ряда в предлагаемом составе используют МС Bioxan, Rio San, Seanec TU. Известно, что любое органическое вещество легко окисляется в присутствии газообразного кислорода. Наличие фермента ускоряет процесс разложения. Биополимеры ксантанового ряда представляют собой водорастворимые высокомолекулярные полисахариды, вырабатываемые микробиологическим действием различных бактерий. То есть это внеклеточный микробный полисахарид, образующийся в виде покрытия на каждой бактерии. Микробные полисахариды (биополимеры) как органический материал по своей физико-химической структуре склонны к микробиологической деструкции - разрушению внутримолекулярных связей макромолекул органических полимеров под действием влаги, света, кислорода воздуха, биологического фактора или совместным воздействием этих факторов, в результате чего происходит выделение летучих продуктов (СО2), что ведет к изменению физико-химических характеристик биополимера и снижению реологических показателей. Потеря технологических и структурно-реологических свойств составов на биополимерной основе происходит в результате невысокой устойчивости последней к микробиологической деструкции, что, в свою очередь, приводит к необходимости использования биоцидов. Основным структурным элементом микробного полисахарида является бактериальная клетка. Содержимое тела бактериальной клетки, или ее цитоплазма, представляет собой желеобразный вязкий раствор, в котором растворены различные органические и неорганические соединения, окружена тонкой цитоплазматической мембраной, образующий протопласт. Ее основной компонент - сложные вещества, состоящие из белков и жиров (липопротеины). Активный транспорт питательных веществ из окружающей среды в клетку через цитоплазматическую мембрану осуществляется с помощью специальных ферментов - пермеаз, находящихся в составе мембраны. В мембране также присутствуют ферменты, участвующие в дыхании, в обмене углеводов, в образовании самой мембраны и др. важных функциях клетки. Бактериальный протопласт окружен клеточной стенкой, обеспечивающей постоянство формы бактерии. Основной компонент стенки - сложное соединение, молекулы которого связаны друг с другом с помощью белковых мостиков и образуют полимерную структуру. Первым барьером на пути взаимодействия биополимера с биоцидами являются клеточная стенка и цитоплазматическая мембрана. ТЭАТ-1 участвует в образовании не только химических связей, но и оказывает консервирующее действие на процесс биодеструкции, в результате чего повышается устойчивость биополимерной основы к микробиологической деструкции, что также повышает эффективность предлагаемого способа. В связи со сложностью строения и многофункциональностью мембранного аппарата микроорганизмов конкретные механизмы взаимодействия указанных веществ с бактериальными клетками биополимеров изучены недостаточно. Предположительно молекулы ТЭАТ-1 нарушают проницаемость цитоплазматической мембраны микробных клеток биополимера ксантанового ряда, ингибируя связанные с мембраной ферменты. Это обусловлено способностью вступать во взаимодействие функциональных групп ТЭАТ-1 с полисахаридами (аминокислотами) цитоплазматической мембраны, что ведет к образованию нерастворимых комплексных соединений по атому азота и карбоксильной группы ТЭАТ-1 с полисахаридами клеточной стенки микробных клеток, тем самым нарушая проницаемость цитоплазматической мембраны. Ослабление целостности клеточной стенки приводит к проникновению в клетку воды из окружающей среды, набуханию клетки, а затем к разрыву цитоплазматической мембраны и вытеканию содержимого - цитоплазмы, представляющей собой желеобразный вязкий раствор, во внешнюю среду, т.е. происходит лизис бактериальной клетки. Дестабилизация даже одного какого-либо фермента, участвующего в важном метаболическом процессе, приостанавливает весь процесс жизнедеятельности клетки, тем самым повышается устойчивость биополимерной основы предлагаемого гелеобразующего состава на биополимерной основе к микробиологической деструкции. Использование реагента ТЭАТ-1 в качестве биоцида расширяет ассортимент последних. Качественное выполнение работ по изоляции водопритоков в скважину зависит от точного расчета объема закачиваемых составов. Объем гелеобразующего состава рассчитан по предлагаемой формуле, максимально учитывающей поровые и геометрические характеристики зоны изоляции. В формулу для определения объема используемого гелеобразующего состава вводят коэффициенты, учитывающие и степень дренированности обводненной зоны призабойной зоны пласта, и заполнения порового пространства изолируемого интервала. На основе промыслового опыта и экспериментальных исследований коэффициент заполнения порового пространства изолируемого интервала и коэффициент, характеризующий степень дренированности обводненной призабойной зоны пласта, принимают равными 0,40 и 1,05 соответственно при приемистости пласта менее 200 тыс.м3/сут, и 0,45 и 1,40 - при приемистости более 450 тыс.м3/сут. Закачку ведут с постоянным расходом при давлении закачки не менее 0,7 давления приемистости пласта. В результате обеспечивается равномерное заполнение кольцевого пространства изолирующим составом.

Содержание в используемых составах биополимера ксантанового ряда менее 0,4 мас.%, ТЭАТ-1 менее 0,5 мас.% нецелесообразно, так как не обеспечивает образование геля.

Содержание в используемых составах биополимера ксантанового ряда более 0,6 мас.%, ТЭАТ-1 более 0,8 мас.% нецелесообразно, так как приводит к ускоренной сшивке, в результате чего могут возникнуть осложнения в процессе использования состава.

Содержание в нефильтрующемся составе мела химически осажденного менее 5 мас.% не обеспечивает необходимого закупоривающего эффекта, а более 10 мас.% нецелесообразно, так как не происходит улучшения свойств состава и в процессе его использования могут возникнуть осложнения.

Последующее докрепление нефильтрующимся в пласт составом осуществляют гелеобразующим составом, в который дополнительно вводят наполнитель - мел химически осажденный, выполняющий роль кольматанта в зоне перфорации. Проведение данной операции обеспечивает докрепление призабойной зоны, препятствует выходу ранее закачанного гелеобразующего состава из порового пространства, что исключает прискважинный переток. Состав закачивают в объеме, необходимом для заполнения им порового пространства призабойной зоны пласта на глубину перфорационных отверстий. В представленной рецептуре нефильтрующегося в пласт состава с наполнителем подобрано оптимальное количественное содержание ингредиентов и в целом также способствует достижению заявляемого технического результата.

Совместное использование приведенных в способе вышеуказанных составов обеспечивает создание высокопрочного непроницаемого изоляционного экрана, что способствует повышению эффективности заявляемого способа.

После продавливания указанных составов осуществляют технологическую выдержку скважины под давлением в течение не менее 2/3 от времени гелеобразования закачиваемых составов. Технологическую выдержку скважины во времени осуществляют перед вымывом излишков нефильтрующегося в пласт состава из колонного пространства, что исключает удаление из пласта при промывке скважины нефильтрующегося состава. За счет протекания реакции гелеобразования обеспечивается надежное закрепление состава, в результате чего формируется прочная гелеобразная структура изоляционного экрана в заданном объеме изолируемого интервала скважины. Экспериментально было установлено, что это время должно составлять не менее 2/3 от времени гелеобразования.

Вымыв излишков нефильтрующегося в пласт состава из колонного пространства осуществляют обратной промывкой, при этом противодавление устанавливают равным 0,2-0,5 конечного давления продавки нефильтрующегося в пласт состава. Создание противодавления на устье скважины от 0,2 до 0,5 конечного давления продавки нефильтрующегося в пласт состава в период после технологической выдержки скважины под давлением, как указано выше во времени, предупреждает его вымыв из призабойной зоны пласта и обеспечивает формирование высокопрочного изоляционного экрана с повышенной изолирующей способностью. Значение противодавления менее 0,2 конечного давления продавки не обеспечит вымыв его излишков, а более 0,5 может быть нецелесообразно, так как может привести к прорыву изоляционного экрана.

Предлагаемая совокупность операций заявляемого способа с использованием вышеуказанных составов, точное определение объема обеспечивает повышение технологичности и эффективности изоляции водопритоков в скважину, а также увеличение безводного периода эксплуатации скважины, обуславливающего дополнительную добычу углеводородов.

Таким образом, согласно вышесказанному, обеспечивается достижение технического результата.

Не выявлены по имеющимся источникам известности технические решения, имеющие признаки, совпадающие с отличительными признаками предлагаемого изобретения по заявляемому техническому результату.

Заявляемый способ соответствует условию «изобретательского уровня».

Более подробно сущность заявляемого изобретения описывается следующим примером.

Необходимо провести изоляцию водопритоков в скважину. За насосно-компрессорными трубами пакер отсутствует.

Пример 1

Исходные данные

| Наружный диаметр эксплуатационной колонны, dн, м | 0,168 |

| Внутренний диаметр эксплуатационной колонны, dв, м | 0,154 |

| Наружный диаметр НКТ, dннкт, м | 0,073 |

| Внутренний диаметр HKT, dвнкт, м | 0,062 |

| Пластовое давление, МПа | 5,5 |

| Искусственный забой, м | 1260 |

| Текущий забой, м | 1226 |

| Интервал перфорации, м | 1189-1225 |

| Уровень газоводяного контакта, м | 1218 |

| Толщина изолируемого интервала, h, м | 1225-1218 |

| Диаметр зоны изоляции гелеобразующим составом, D, м | 1,5 |

| Диаметр зоны изоляции нефильтрующимся в пласт составом, | |

| D1 м (при глубине перфорационных отверстий 0,4 м) | 0,968 |

| Средняя относительная пористость пласта изолируемого | |

| интервала, m | 0,26 |

| Коэффициент заполнения порового | |

| пространства изолируемого интервала, К | 0,42 |

| Коэффициент, характеризующий степень дренированности | |

| обводненной зоны призабойной зоны пласта, K1 | 1,2 |

1. Определяют приемистость скважины при максимальном давлении равном 8 МПа путем закачки газового конденсата в пласт. Приемистость пласта составляет 400 тыс.м3/сут.

2. Рассчитывают объем гелеобразующего состава по формуле

V г о = 0,785 ⋅ [ ( D 2 − d н 2 ) − ( D 1 2 − d в 2 ) ] ⋅ h ⋅ m ⋅ K ⋅ K 1 ,

V1=0,785·[(1,52-0,1682)-(0,9682-0,1542)]·7·0,26·0,42·1,2=0,94 м3.

Готовят 0,94 м3 гелеобразующего состава при следующем соотношении ингредиентов, мас.%:

| Биополимер Rio San | 0,6 |

| ТЭАТ-1 | 0,8 |

| Вода | 98,6 |

В емкость объемом 1,5 м3 заливают 919,3 л (97,8 мас.%) воды, добавляют 5,64 кг (0,6 мас.%) биополимера Rio San, тщательно перемешивают до полного растворения, циркулируя насосным агрегатом ЦА-320. В отдельной емкости ТЭАТ-1 в количестве 7,5 кг (0,8 мас.%) растворяют в 7,5 л (0,8 мас.%) воды, подогретой до температуры 40°С. Оба раствора соединяют и тщательно перемешивают.

Рассчитывают объем нефильтрующегося в пласт состава по формуле

V 2 = 0,785 ⋅ [ ( D 1 2 − d в 2 ) ] ⋅ h ⋅ m ⋅ K ⋅ K 1 ,

V2=0,785·(0,9682-0,1542)·7,0·0,26·0,42·1,2≈0,7 м3.

Готовят 0,7 м3 нефильтрующегося в пласт состава. Для этого используют гелеобразующий состав, в который дополнительно вводят наполнитель - мел химически осажденный (см. табл.1 и 2), при следующем соотношении ингредиентов, мас.%:

| Биополимер ксантанового ряда | 0,5 |

| ТЭАТ-1 | 0,6 |

| Мел химически осажденный | 10 |

| Вода | 88,9 |

В емкость объемом 1 м3 заливают 0,62 м3 (88,3 мас.%) воды, добавляют 4,2 кг (0,6 мас.%) биополимера Rio San, тщательно перемешивают до полного растворения, циркулируя насосным агрегатом ЦА-320. В отдельной емкости ТЭАТ-1 в количестве 4,2 кг (0,6 мас.%) растворяют в 4,2 л (0,6 мас.%) воды, подогретой до температуры 40°С. Оба раствора соединяют, вводят 70 кг мела химически осажденного (10 мас%) и тщательно перемешивают.

3. Производят закачку через НКТ гелеобразующего состава в рассчитанном объеме с постоянным расходом при давлении Рзак=5,6 МПа, что соответствует значению 0,7 от максимального давления приемистости пласта.

4. Производят докрепление путем закачки через НКТ нефильтрующегося в пласт состава.

5. Осуществляют продавку вышеуказанных составов с одновременным контролем на устье скважины.

6. Осуществляют технологическую выдержку скважины под давлением в течение 80 минут (2/3 времени гелеобразования).

7. Проводят вымыв излишков нефильтрующегося в пласт состава из колонного пространства обратной промывкой технической водой в объеме 1,0 цикла с противодавлением на устье, равным 2,8 МПа, что соответствует значению 0,5 конечного давления продавки нефильтрующегося в пласт состава.

8. Поднимают НКТ-73 мм на поверхность с контрольным замером и доливом ствола скважины.

9. Спускают лифтовую колонну НКТ-114 мм.

10. Демонтируют технологическое оборудование, монтируют фонтанную арматуру, производят ее опрессовку.

11. Производят газодинамические исследования скважины.

Таким образом, способ изоляции водопритоков в скважину соответствует условию «новизны, изобретательского уровня и промышленной применимости», следовательно, соответствует условию патентоспособности».

Акт испытания

| Таблица 1 | |||||||||

| № п/п | Ингредиентный состав, мас.% | Технологические свойства состава | |||||||

| Биополимер ксантанового ряда | ТЭА T-1 | Вода | Время гелеобра зования, τг, мин | Прочность геля, P, МПа | Устойчивость к пластовой воде через 7 суток S, % | Коэффициент изоляции, К, % | |||

| МС Bioxan | Rio San | Seanec TU | |||||||

| 1 | 2 | 3 | 4 | 5 | 6 | 7 | 8 | 9 | 10 |

| 1 | 0,4 | - | - | 0,5 | 99,1 | 120 | 0,005 | 98,0 | 95,3 |

| 2 | 0,6 | - | - | 0,8 | 98,6 | 90 | 0,008 | 99,0 | 99,8 |

| 3 | 0,5 | - | - | 0,75 | 98,75 | 100 | 0,006 | 98,3 | 98,5 |

| 4 | 0,3 | - | - | 0,4 | 99,3 | не происходит гелеобразования | |||

| 5 | 0,7 | - | - | 0,9 | 98,4 | 25 | 0,008 | 99,0 | 99,8 |

| 6 | - | 0,4 | - | 0,5 | 99,1 | 150 | 0,017 | 98,5 | 98,9 |

| 7 | - | 0,6 | - | 0,8 | 98,6 | 120 | 0,057 | 99,3 | 100 |

| 8 | - | 0,5 | - | 0,75 | 98,75 | 135 | 0,036 | 99,0 | 99,1 |

| 9 | - | 0,3 | - | 0,4 | 99,3 | не происходит гелеобразования | |||

| 10 | - | 0,7 | - | 0,9 | 98,4 | 30 | 0,057 | 99,3 | 100 |

| 11 | - | - | 0,4 | 0,5 | 99,1 | 110 | 0,015 | 97,8 | 96,1 |

| 12 | - | - | 0,6 | 0,8 | 98,6 | 80 | 0,042 | 98,9 | 100 |

| 13 | - | - | 0,5 | 0,75 | 98,75 | 100 | 0,027 | 98,1 | 98,7 |

| 14 | - | - | 0,3 | 0,4 | 99,3 | не происходит гелеобразования | |||

| 15 | - | - | 0,7 | 0,9 | 98,4 | 20 | 0,042 | 98,9 | 100 |

| Таблица 2 | |||||||||||

| № п/п | Ингредиентный состав, мас.% | Технологические свойства состава | |||||||||

| Биополимер ксантанового ряда | ТЭАТ -1 | Мел | Вода | Время гелеобразования, τг, мин | Прочность геля, P, МПа | Проницаемость по воде, мкм2 | Закупоривающий эффект, К, % | ||||

| МС Bio xan | Rio San | Seanec TU | до обработки | после обработки | |||||||

| 1 | 2 | 3 | 4 | 5 | 6 | 7 | 8 | 9 | 10 | 11 | 12 |

| 1 | 0,4 | - | - | 0,5 | 10 | 89,1 | 120 | 0,01 | 3,9 | 0,183 | 95,3 |

| 2 | 0,6 | - | - | 0,8 | 5 | 93,6 | 90 | 0,013 | 3,4 | 0,010 | 99,7 |

| 3 | 0,5 | - | - | 0,75 | 7,5 | 91,25 | 100 | 0,011 | 4,2 | 0,063 | 98,5 |

| 4 | 0,3 | - | - | 0,4 | 11 | 88,3 | не происходит гелеобразования | ||||

| 5 | 0,7 | - | - | 0,9 | 4 | 94,4 | 25 | 0,013 | 4,1 | 0,016 | 99,6 |

| 6 | - | 0,4 | - | 0,5 | 10 | 89,1 | 150 | 0,022 | 4,0 | 0,044 | 98,9 |

| 7 | - | 0,6 | - | 0,8 | 5 | 93,6 | 120 | 0,063 | 3,9 | 0 | 100 |

| 8 | - | 0,5 | - | 0,75 | 7,5 | 91,25 | 135 | 0,041 | 3,8 | 0,034 | 99,1 |

| 9 | - | 0,3 | - | 0,4 | 11 | 88,3 | не происходит гелеобразования | ||||

| 10 | - | 0,7 | - | 0,9 | 4 | 94,4 | 30 | 0,062 | 4,1 | 0 | 100 |

| 11 | - | - | 0,4 | 0,5 | 10 | 89,1 | 110 | 0,020 | 4,6 | 0,18 | 96,1 |

| 12 | - | - | 0,6 | 0,8 | 5 | 93,6 | 80 | 0,047 | 5,3 | 0,047 | 99,1 |

| 13 | - | - | 0,5 | 0,75 | 7,5 | 91,25 | 100 | 0,032 | 4,7 | 0,13 | 97,2 |

| 14 | - | - | 0,3 | 0,4 | 11 | 88,3 | не происходит гелеобразования | ||||

| 15 | - | - | 0,7 | 0,9 | 4 | 94,4 | 20 | 0,047 | 4,6 | 0,44 | 100 |

| Таблица 3 | |||||||

| п/п | Наименование культуры | Количество К.О.Е. в 1 мл (г) субстрата | |||||

| МС Bioxan | Rio San | Seanec TU | |||||

| 0,6% водный раствор | с добавлением 0,5% ТЭАТ-1 | 0,6% водный раствор | с добавлением 0,5% ТЭАТ-1 | 0,6% водный раствор | с добавлением 0,5% ТЭAT-1 | ||

| 1 | Enterobacteriaceae | 33·106 | 8·103 | 37·106 | 9·103 | 42·106 | 11·103 |

| 2 | Cytophaga | 72·106 | 14·103 | 53·106 | 12·103 | 67·106 | 13·103 |

| 3 | Bacillus mycoides | 87·106 | 16·103 | 46·106 | 7·103 | 72·106 | 15·103 |

Примечание:

1. Время гелеобразования определяют по моменту утраты составом свойства текучести (сшивается в неразделяемую сплошную массу).

2. Пластическую прочность определяют коническим пластометром по методу П.А. Ребиндера, усовершенствованному М.С. Винарским (см. Справочное руководство по тампонажным материалам / B.C. Данюшевский, P.M. Алиев, И.Ф. Толстых. - М.: Недра, 1987. - 373 с.).

3. Для определения устойчивости к пластовой воде используют гравиметрический метод. Для этого предварительно взвешенную навеску геля помещают в сосуд с пластовой водой хлоридно-кальциевого типа (по В.Н. Сулину) общей минерализацией 73,8 г/л. По истечении 7 суток навеску взвешивают и по разности масс определяют устойчивость S по формуле:

S=(m1-m2)/m1·100,

где m1 - масса навески геля до взаимодействия с пластовой водой;

m2 - масса навески геля после взаимодействия с пластовой водой.

4. Водоизолирующую способность - закупоривающий эффект определяют сравнением показателей проницаемости по воде через модельный водонасыщенный песчаный керн до насыщения его исследуемым составом и после насыщения. Линейную модель пласта заполняют кварцевым песком, диаметр фракции составлял 0,05-0,36 мм. Начальная проницаемость модели пласта составляла 3,8-5,3 мкм2. Далее модель насыщают пластовой водой, минерализация которой составляла 73,8 г/л, после чего закачивают нефильтрующийся в пласт состав. Исследования проводят при 20°C, выдерживая образцы при заданной температуре в течение 12 часов. За критерий оценки предлагаемого способа взят закупоривающий эффект или степень изоляции, который определяют на основе данных, полученных при испытаниях, расчетным путем по формуле.

Коэффициент изоляции определяют по формуле

K=(K1-K2)/K1·100,

где К1 - проницаемость модели пласта до закачки предлагаемого состава, мкм2;

K2 - проницаемость модели пласта после закачки предлагаемого состава, мкм2.

5. Биоцидное действие ТЭАТ-1 на микробиологическую деструкцию гелеобразующего состава определяют исследованием микрофлоры 0,6%-ных биополимерных растворов МС Bioxan, Rio San, Seanec TU с добавлением минимального количества сшивающего агента в количестве 0,5 мас.%.

Биоцидное действие ТЭАТ-1 на растворы биополимеров оценивают по выявлению и определению численности микроорганизмов методом посева серийных разведений проб на плотные питательные среды по ГОСТ 26670-91. Подсчет колоний проводят после четырех недель культивирования при комнатной температуре. Количество микроорганизмов в 1,0 г (см3) продукта M вычисляют по формуле

M = N m ⋅ C ,

где N - степень разведения навески;

m - количество инокулята, внесенное на чашку Петри, см3;

C - округленное среднеарифметическое значение числа колоний.

Количественный и качественный состав выделенных микроорганизмов в 0,6%-ных водных растворах биополимеров представлен в табл.3.

Способ изоляции водопритоков в скважину, включающий определение приемистости скважины при максимальном давлении, закачку в пласт гелеобразующего состава с последующим докреплением нефильтрующимся в пласт составом, продавку указанных составов с одновременным контролем давления на устье скважины, технологическую выдержку скважины под давлением, вымыв излишков нефильтрующегося в пласт состава из колонного пространства обратной промывкой с противодавлением, отличающийся тем, что в качестве гелеобразующего используют состав при следующем соотношении ингредиентов, мас.%:

| Биополимер ксантанового ряда | 0,4-0,6 |

| Триэтаноламинтитанат-1 | 0,5-0,8 |

| Вода | остальное, |

| Биополимер ксантанового ряда | 0,4-0,6 |