Катализатор на подложке из оксида алюминия, с оболочкой из диоксида кремния

Иллюстрации

Показать всеИзобретение относится к области катализа. Описан катализатор полимеризации олефинов, включающий: (I) подложку катализатора с оболочкой, содержащую (a) ядро, которое включает частицы оксида алюминия и (b) около 1-40% масс. диоксида кремния относительно массы указанной подложки катализатора с оболочкой на поверхности указанного ядра; причем площадь поверхности BET указанной подложки катализатора с оболочкой составляет не менее 20 м2/г; пористость составляет, по меньшей мере, около 0,2 см3/г; и величина нормированного поглощения серы (NSU) составляет до 25 мкг/м2; и (II) 0,1-10% масс. относительно массы указанного катализатора, каталитически активного в отношении полимеризации олефинов элементарного переходного металла или его соединения, или его комплекса, где переходный металл выбран из ряда Fe, Cr, Ti, Zr, Hf, Ni или их смесь, на поверхности указанной подложки катализатора с оболочкой. Описаны способы получения указанного катализатора и его применение. Технический результат - увеличение активности катализатора. 4 н. и 17 з.п. ф-лы, 2 ил., 3 табл., 12 пр.

Реферат

Область техники, к которой относится изобретения

Настоящее изобретение относится к катализаторам с переходным металлом на поверхности подложки из оксида алюминия с оболочкой из оксида кремния.

Известный уровень техники

Полиолефины обычно получают взаимодействием мономеров олефина в присутствии катализаторов, состоящих из подложки и каталитических металлов, нанесенных на поверхность подложки. Для полимеризации олефина переходные металлы, и особенно хром, являются известными металлами. В известном уровне техники существует большое число подложек для таких катализаторов. Выбор подложки оказывает существенное влияние на свойства образующегося полимера. Подложки из диоксида кремния использовали прежде всего потому, что они образуют очень активные катализаторы полимеризации. Подложки из диоксида кремния, однако, не являются оптимальными, потому что на них возможно образование длинных боковых цепей ("LCB") в полимерах, которые на них получают.

В современном уровне техники также известны подложки из оксида алюминия для использования в полимеризации олефина, и полагают, что они снижают количество длинных боковых цепей, но их активность обычно не настолько высока, как активность, наблюдаемая для катализаторов с подложками из диоксида кремния с теми же переходными металлами.

В связи с этим желательно иметь катализатор полимеризации олефина, который является очень активным и минимизирует образование длинных боковых цепей. Несмотря на работы, которые были выполнены в этой области, существует потребность в катализаторе полимеризации олефина, который минимизирует образование длинных боковых цепей и дает полимеры с высокой молекулярной массой.

Сущность изобретения

Предложен катализатор с переходным металлом, предпочтительно включающий хром, нанесенный на подложку из оксида алюминия с оболочкой из диоксида кремния с большой площадью поверхности. Нанесенный катализатор проявляет повышенную активность по отношению с катализатором на оксиде алюминия без покрытия, и минимизирует образование длинных боковых цепей в получаемом полимере.

Изобретение в основном включает катализаторы, содержащие:

(a) подложку катализатора с оболочкой, включающую (i) ядро, которое содержит частицы оксида алюминия и (ii) около 1-40% масс. покрытия из диоксида кремния, относительно массы подложки катализатора с оболочкой, на поверхности ядра; с BET площадью поверхности подложки катализатора более 20 м2/г и пористостью, по меньшей мере, около 0,2 см3/г; и нормированным поглощением серы (NSU) до 25 мкг/м2; и

(b) 0,1-10% масс. относительно массы катализатора каталитически активного переходного металла на поверхности подложки катализатора с оболочкой.

Обычно ядро подложки катализатора настоящего изобретения включает относительно большие частицы ядра оксида алюминия или агломераты значительного числа небольших частиц ядра. Когда ядро подложки катализатора состоит из относительно больших частиц оксида алюминия, каждая из этих больших частиц будет покрыта диоксидом кремния, как описано в заявке. Когда ядро подложки катализатора состоит из агломератов меньших составляющих частиц, может быть применен способ нанесения покрытия на каждую из составляющих частиц до агломерации, на агломерированные частицы после агломерации, или и на составляющие частицы до агломерации, и во второй раз на агломерированные частицы после агломерации. Смеси двух или более больших ядер частиц с оболочкой, агломерированных ядер частиц с оболочкой и/или небольших неагломерированных ядер частиц, также могут быть использованы в подложке катализатора.

В некоторых осуществлениях средний диаметр первичных частиц, которые будут агломерированы, составляет 0,01-10 микрон. В определенных осуществлениях средний диаметр составляет 0,05-5 или, в некоторых предпочтительных осуществлениях 0,1-2 микрона.

Средний диаметр агломерированных частиц может составлять около 5-200, предпочтительно 10-150 и наиболее предпочтительно 20-100 микрон. Эти частицы могут быть полезными, например, в реакторе с псевдоожиженным слоем (с мешалкой).

Определенные частицы изобретения могут иметь покрытие без агломерации и использованы, например, в реакторе с мешалкой. В некоторых предпочтительных осуществлениях размер этих частиц составляет около 5-200, предпочтительно 10-150, наиболее предпочтительно 20-100 микрон.

Площадь поверхности BET подложки катализатора, вне зависимости от того агломерированы частицы или нет, составляет 100-350 м2/г. Объем пор по азоту определенных частиц оксида алюминия, используемых в изобретении, составляет 0,2-2 см3/г.

В определенных осуществлениях переходный металл представляет собой Cr, Ti, Zr, Hf, Ni, Mg или их смеси. В других осуществлениях переходный металл представляет собой Cr, Ti или их смеси. В других осуществлениях переходный металл представляет собой Cr.

Хотя любое содержание переходного металла в катализаторе, которое обеспечивает подходящие результаты, является приемлемым, в основном переходный металл присутствует в количестве 0,1-3% масс. относительно массы катализатора. В некоторых катализаторах переходный металл составляет 0,5-1,5% масс. Cr и 1-3% масс. Ti.

В одном аспекте настоящее изобретение также относится к способу полимеризации олефинов с использованием катализатора изобретения, который описан выше. Катализатор особенно эффективен для полимеризации этилена или сополимеризации этилена с другими олефинами или мономерами ненасыщенными по типу этилена. В некоторых осуществлениях активным металлом катализатора может быть только один хром или может быть хром в комбинации с другим металлом, таким как алюминий, бор или их смеси. Мольное отношение алюминия к хрому предпочтительно составляет 0,1-15; мольное отношение бора к хрому предпочтительно составляет около 1-6.

Еще один аспект изобретения относится к способу изготовления катализатора с характеристиками, описанными в заявке. Один способ включает:

контактирование (a) подложки катализатора, которая включает ядро частиц оксида алюминия и около 1-40% масс. покрытия из диоксида кремния относительно массы подложки катализатора с оболочкой, на поверхности ядра, причем площадь поверхности подложки катализатора составляет более 20 м2/г и пористость, по меньшей мере, около 0,2 см3/г, с (b) раствором, содержащим соль, по меньшей мере, одного переходного металла (соль), для получения неактивированного катализатора; и

обработку неактивированного катализатора горячим газом для получения активированного катализатора. В некоторых осуществлениях нагретый воздух или нагретый CO могут быть использованы в качестве газа.

Подходящие каталитически активные переходные металлы, нанесенные на подложку таким путем, включают описанные в заявке. В определенных осуществлениях раствор включает соль, растворенную в воде или спирте. В некоторых осуществлениях концентрация соли в растворителе составляет 0,01-1 моль/л. Хром предпочтительно вводят в виде ацетата или нитрата и титан предпочтительно вводят в виде сульфата. Стадия активации предпочтительно состоит в приведении в контакт неактивированного катализатора с газом, предпочтительно газом, содержащим кислород, в некоторых осуществлениях нагретым до температуры 400-1000°C.

Краткое описание чертежей

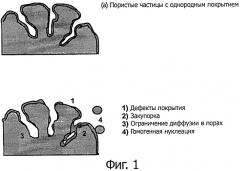

Фиг.1A графически представляет часть частицы оксида алюминия с оболочкой из диоксида кремния.

Фиг.1B графически представляет прерывистые формы покрытия пористой части частицы оксида алюминия.

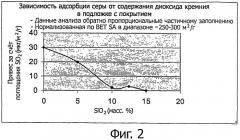

Фиг.2 представляет зависимость привес за счет поглощения SO2 от % SiQ2 в покрытии (массовый процент) для подложек полиолефинового катализатора.

Осуществление изобретения

Изобретение относится к катализаторам, включающим (i) подложку катализатора с оболочкой, включающей (a) ядро, которое включает частицы оксида алюминия и (b) около 1-40% масс. покрытия из диоксида кремния относительно массы подложки катализатора с оболочкой на поверхности ядра; причем подложка катализатора имеет площадь поверхности BET более 20 м2/г и пористость, по меньшей мере, около 0,2 см3/г; и (ii) 0,1-10% масс. относительно массы катализатора каталитически активного переходного металла на поверхности подложки катализатора с оболочкой; причем нормированное поглощение серы (NSU) подложки катализатора составляет до 25 мкг/м2. Другие аспекты изобретения включают изготовление и использование таких катализаторов. В осуществлениях, в которых частицы подложки катализатора сформированы агломерацией меньших частиц, например сушкой распылением или связыванием меньших частиц в фазе суспензии, покрытие может быть нанесено или на дискретные первичные частицы до их агломерации, или нанесено после агломерации, то есть после объединения меньших частиц оксида алюминия в большие частицы оксида алюминия.

Следующие термины, использованные в настоящем описании и прилагаемой формуле изобретения, имеют следующие определения:

Термин "подложка" относится к материалу, на поверхность которого нанесен активный каталитический материал. В настоящем изобретении подложка включает материал оксида алюминия с высокой площадью поверхности с оболочкой на своей поверхности, указанная оболочка способна удерживать металл, такой как переходный металл, иммобилизованный на его поверхности в каталитическом количестве.

Термин "иммобилизованный" в соответствии с использованием в описании и в прилагаемой формуле изобретения относительно инкорпорирования каталитически активных частиц переходного металла, например хрома, как части целевой подложки, относится к адсорбции (адгезия на поверхности агломерата подложки) и/или абсорбции (проникновение во внутреннюю структуру подложки, предпочтительно хемосорбцией) частиц катализатора, полученных способом импрегнирования или непосредственным нанесением на подложку.

Термин "частица" относится к множеству возможных физических конфигураций, в которых может быть использован материал подложки, включая порошки, шарики, агломераты, экструдаты и т.п. в зависимости от компонентов катализатора, которые должны быть нанесены на подложку, и условий полимеризации, в которых они должны работать. Частицы могут быть получены любыми средствами, которые обеспечивают материал с подходящими свойствами. Например, частицы могут быть 'сформированы' обычной сушкой распылением или получены в виде дискретных первичных частиц осаждением и способом размола известными из уровня техники. Частицы ядра оксида алюминия могут иметь оболочку в виде дискретных первичных частиц (то есть до формирования в большие частицы, например, сушкой распылением) или в виде агломератов частиц (после сушки распылением или другим формированием). Форма агломерата может определяться конечными потребностями в процессе использования катализатора. В некоторых осуществлениях после формирования ядра оксид алюминия агломерируют и покрывают диоксидом кремния для формирования подложки катализатора. В одном осуществлении частицы оксида алюминия формируют сушкой распылением и покрывают диоксидом кремния для формирования подложки катализатора.

Термин "оксид алюминия" относится к любой из форм оксида алюминия, одной или их смеси и/или с небольшими количествами других металлов и/или оксидов металлов.

Термин "оболочка" относится к тонкому (например, молекулярной толщины) покрытию на поверхности подложки, такой как частицы оксида алюминия. Покрытие может быть по существу непрерывным. Оболочка может быть нанесена на дискретные первичные частицы оксида алюминия или на агломерат частиц оксида алюминия.

Термин "ядро" относится к оксиду алюминия, до нанесения оболочки в соответствии с настоящим изобретением. Ядро может дополнительно содержать другие металлы, оксиды металлов и оксиды неметаллов и т.п.

Термин "агломерат [когда используется как существительное] относится к продукту, который объединяет частицы, которые удерживаются вместе рядом физическо-химических сил. Более определенно, каждый агломерат состоит из множества соприкасающихся, составляющих его первичных частиц, описанного выше размера, предпочтительно объединенных и связанных в точках контакта. Агломерация может быть выполнена способами, известными из уровня техники, в частности такими способами, как сушка распылением, гранулирование, экструзия, формование шариков во вращающемся барабане для капсулирования и т.п.

Термин "объем пор" или "полный объем пор" или "пористость" в соответствии с использованием в описании означает совокупный объем в см3/г всех пор, определяемых или десорбцией азота, или методами ртутной порометрии. Более определенно, для частиц оксида алюминия, которые не были агломерированы (например, экструзией) распределение диаметра пор и объем пор рассчитывают по изотерме десорбции азота (принимая поры цилиндрическими) методом В.Е.Т., как описано в С. Брюнер, П. Эммет, Е. Теллер (S. Brunauer, Р. Еmmett, E. Teller) Journal of American Chemical Society, 60, с.209-319 (1939).

Распределение диаметра пор частиц оксида алюминия, которые были агломерированы, например, формированием экструдата, вычисляют по формуле:

Диаметр пор (Ангстремы)=150/абсолютное давление ртутного столба в барах и в соответствии с методом ртутной порометрии (как описано Риттером и Дрейком (H.L. Ritter L.C. Drake in Industrial and Engineering Chemistry, Analytical Edition 17, 787 (1945)), используя давление ртути 1-2000 бар. Однако площадь поверхности композитных частиц так же, как агломератов, определяют методом десорбции азота.

Общий объем пор N2 образца является суммой объемов пор по азоту, как определено вышеописанным методом десорбции азота. Точно так же полный ртутный объем пор образца является суммой объемов пор, определенных методом ртутной порометрией, описанным выше с использованием краевого угла 130°, поверхностного натяжения 485 дин/см и плотности Hg 13,5335 г/см3.

Все морфологические свойства, включающие вес, такие как объем пор (см3/г) или площадь поверхности (м2/г), должны быть нормализованы по Metals Free Basis как определено уравнением 4, описанным в примере 20 US 6303531.

Площадь всех новых поверхностей определяют на образцах, которые были обезгажены в вакууме при 350°C (662F) в течение 2 часов.

Все измерения размера частиц и распределения размера частиц, описанные в заявке, определяют устройством Mastersizer от Malvern, которое основано на принципе дифракции излучения лазера, и известно специалистам в области анализа частиц малого размера.

Как известно специалистам в данной области техники, агломерация может быть выполнена необязательно в присутствии дополнительных аморфных или кристаллических связующих, и к смеси, которая будет агломерирована, могут быть добавлены порообразующие вещества. Обычные связующие включают другие формы оксида алюминия, диоксида кремния, оксида алюминия-диоксида кремния, глин, диоксид циркония, диоксид циркония-диоксид кремния, оксид магния и диоксид кремния-оксид бора. Обычные порообразующие вещества, которые могут быть использованы, в частности, включают древесную муку, древесный уголь, целлюлозу, крахмалы, нафталин и, в общем, все органические соединения, которые могут быть удалены кальцинацией.

Термин "адсорбированный" или "адсорбция" относится к явлениям адсорбции (способность удерживать или концентрировать газы, жидкие или растворенные вещества на поверхности адсорбента [например, оксид алюминия]), или абсорбции (способность удерживать или концентрировать газы, жидкости или растворенные вещества в объеме абсорбента [например, оксид алюминия]); либо физическим силам или химической реакции, которая может быть ионной, ковалентной или смешанной природы.

Термин "серосодержащий материал" относится к сере, оксидам серы и другим соединениям, содержащим атомы серы.

Термин "окислительный газ" относится к газу, содержащему кислород, такому как воздух.

Термин "переходный металл" в соответствии с использованием в описании относится к IIIA-VIII группам периодической таблицы (IUPAC). Подходящие переходные металлы включают Ni, Fe, Ti, Mg, Zr, Cr, Hf и Pd. В определенных осуществлениях переходный металл включает Cr, Ti или их смеси. В других осуществлениях переходный металл представляет собой Cr. Переходные металлы могут находиться в различных состояниях окисления.

В некоторых осуществлениях могут быть использован ряд металлоорганических комплексов или координационных соединений, таких как хромоцен или бис(трифенилсилил)хромат. Например, переходный металл, в форме хроморганического соединения может быть нанесен на поверхность неактивированного катализатора. В определенных осуществлениях конечный активированный катализатор может быть получен термообработкой катализатора, как описано в заявке. Эти соединения включают соединения с нулевой валентностью, такие как комплексы хрома с пи связью, такие как дикумолхром и дибензолхром, которые описаны в US 3976632, раскрытие которого полностью включено в описание ссылкой. Другие составы включают хроморганические соединения двухвалентного и трехвалентного хрома, такие как хромоцен (бис(циклопентадиенил)хром(II)), и их замещенные производные. Другие примеры хроморганических соединений могут быть найдены в US 4806513, 4690990, 4803253 и 5200379, раскрытия которых полностью включены в описание ссылкой.

Подложки, используемые в изобретении, состоят из частиц оксида алюминия с высокой площадью поверхности с оболочкой из диоксида кремния, как полностью описано в заявке. Такие подложки включают описанные в документе PCT 2008/045175, раскрытие которого полностью включено в описание ссылкой.

Оксид алюминия может быть выбран из любой формы оксида алюминия, предназначенной для определенного применения. Известно, что оксид алюминия существует в различных формах, наиболее распространенными из которых являются:

- гамма оксид алюминия, форма, устойчивая до около 900°C, при этой температуре она превращается в дельта оксид алюминия;

- дельта оксид алюминия, форма, устойчивая до около 1000°C, при этой температуре она превращается в тета-оксид алюминия;

- тета-оксид алюминия, форма, устойчивая до около 1000°C, при этой температуре она превращается в альфа-оксид алюминия;

- моногидрат алюминия (оксогидроксид алюминия) или бемит, который получают различными путями, например добавлением гидроксида аммония к водному раствору хлорида алюминия (материал первоначально осаждается в виде аморфных хлопьев, которые быстро превращаются в кристаллический бемит. Альтернативно его получают реакцией сульфата алюминия с алюминатом натрия);

- тригидрат алюминия (гидроксид алюминия) или гиббсит, образующийся при старении бемита в основном растворе;

- тригидрат альфа-оксида алюминия или байерит, промежуточная форма при переходе от бемита к гиббситу;

- другие формы гидратированного оксида алюминия, такие как байерит и т.п.; и

- другие формы оксида алюминия, такие как эта-оксид алюминия и т.п.

В некоторых осуществлениях структура оксида алюминия, используемого при формировании ядра катализатора, может быть по существу аморфной. Полагают, что аморфная природа вызвана профилем нагрева, который может быть использован при обработке гидроксидов алюминия, например быстрая дегидратация гидроксида алюминия (то есть краткое воздействие высокой температуры). Такой оксид алюминия иногда обозначают как активный оксид алюминия и он в основном описан в US 6,303,531, раскрытие которого включено в описание ссылкой.

Некоторые предпочтительные катализаторы, в отличие от катализаторов, раскрытых в известном уровне техники, не основаны на сульфатированных оксидах алюминия и не основаны на оксиде алюминия, полученном из фторированного оксида алюминия.

Оксид алюминия может быть допированным обычными допантами, такими как переходные металлы и оксиды металлов, оксиды щелочноземельных металлов (таких как, Mg и Ca), редкоземельные оксиды, диоксид кремния и т.п. и их смеси. Примеры таких допантов включают редкоземельные металлы и их оксиды (такие как оксид лантана), оксид магния, оксид кальция и т.п. При использовании допант обычно присутствует в небольшом количестве, например 0,1-10, предпочтительно 1-5% масс. материала ядра частиц оксида алюминия с высокой площадью поверхности. Допанты могут быть добавлены до нанесения оболочки согласно настоящему изобретению. Допанты обычно присутствуют в частицах оксида алюминия (соосажденные из раствора, например), чтобы придать определенные свойства, такие как устойчивость в гидротермальных условиях, стойкость к истиранию, повышение каталитической активности и т.п., что известно специалистам в данной области техники.

Частицы оксида алюминия с высокой площадью поверхности могут иметь форму порошка (предпочтительно в некоторых осуществлениях) со средним размером частиц около 1-200 мкм, предпочтительно 10-100 мкм; или шариков со средним размером частиц 1-10 мм. Альтернативно, частицы оксида алюминия могут иметь форму шариков или экструдата (например, цилиндрической формы). Размер и конкретная форма определяется предполагаемым применением.

У основы (ядра) подложки, состоящей из частиц оксида алюминия, должна быть высокая площадь поверхности (BET), по меньшей мере, около 20 м2/г, например, около 20-400 м2/г, предпочтительно около 75-350 м2/г и более предпочтительно 100-300 м2/г. Объем пор ядра частиц оксида алюминия подложки составляет, по меньшей мере, около 0,2 см3/г, например, 0,2-2 см3/г и предпочтительно 0,5-1,2 см3/г и поры имеют средний диаметр пор в диапазоне 50-1000 Ангстрем, предпочтительно 100-300 Ангстрем. Такая высокая площадь поверхности частиц обеспечивает вполне достаточную площадь поверхности для нанесения катализатора переходного металла и для последующей доступности для контакта с реагентами в процессе полимеризации.

Частицы гидрата алюминия могут быть кальцинированы перед нанесением оболочки. Однако в некоторых осуществлениях кальцинацию проводят только после нанесения оболочки и высушивания. Альтернативно, кальцинация может быть выполнена до и после нанесения оболочки. Процесс кальцинации может удалить остаточную воду и превратить гидроксильные группы алюминия в их оксидные аналоги (хотя остаточные гидроксильные группы остаются частью структуры оксида алюминия, особенно на поверхности частиц).

Частицы оксида алюминия, подходящие для использования в качестве ядра подложки с оболочкой настоящего изобретения, коммерчески доступны. Однако отдельные условия (такие как использование особого допанта, объем пор частиц и т.п.) для специфического применения могут потребовать изготовления частиц оксида алюминия известными способами.

Материал частиц оксида алюминия с оболочкой из диоксида кремния, дает подложку для металлических катализаторов, которые демонстрируют неожиданно высокую устойчивость к сере (отсутствие адсорбции). В известном уровне техники ранее было предложено объединить оксид алюминия с диоксидом кремния или соосаждением или импрегнированием для получения конечной подложки. В дополнение к любому другому преимуществу низкое поглощение серы может служить диагностическим аналитическим индикатором материала с оболочкой, чтобы отличить его от оксидов алюминия объединенных с диоксидом кремниями способами известного уровня техники.

В одном примере способа нанесения оболочки частицы оксида алюминия сначала формируют в водной суспензии, в котором концентрация твердого вещества составляет 5-50% масс. Суспензия должна быть достаточно текучей, чтобы она легко могла быть смешана с раствором, описанным далее. Определенная концентрация, используемая в пределах этого диапазона, будет зависеть от физических свойств (например, площадь поверхности, объем пор и т.д. так же, как размер частиц и форма) оксида алюминия, образующего суспензию. Концентрация твердых частиц оксида алюминия должна быть такой, чтобы можно было легко смешать суспензию. Растворы, температуры и другие условия, описанные в заявке, могут быть использованы и с агломератами частиц оксида алюминия с оболочкой и с индивидуальными частицами.

Суспензию нагревают до температуры 50-100°C, предпочтительно 80-100°C и наиболее предпочтительно 90-95°C. Более высокие температуры могут быть использованы, но требуют использования сосудов, работающих под давлением. Увеличение стоимости оборудования и эксплуатации для обеспечения повышенных температур, указанных выше, не является необходимым.

Используют водный раствор растворимого в воде соединения предшественника диоксида кремния. Соединение предшественника диоксида кремния предпочтительно выбрано из силиката щелочного металла, например силиката натрия, силиката калия и т.п. и их смесей, предпочитаемым является силикат натрия. Концентрация соединения предшественника диоксида кремния должна быть 5-30, предпочтительно 10-25% масс. SiO2 в растворе предшественника. Хотя предпочтительно нагревать раствор по существу до той же температуры, что и температура суспензии оксида алюминия до введения в нагретую суспензию оксида алюминия, этот предварительный нагрев не требуется.

Количество водного раствора растворимого в воде соединения предшественника диоксида кремния относительно количества суспензии оксида алюминия будет зависеть от концентрации предшественника в растворе и требуемого процентного содержания оболочки диоксида кремния, которое является частью конечного продукта оксида алюминия с оболочкой. Это количество может быть легко вычислено специалистом в данной области техники.

Водный раствор соединения предшественника диоксида кремния смешивают с суспензией оксида алюминия для формирования однородной смеси материалов. Температура должна быть достаточной для сохранения соединения предшественника диоксида кремния в растворе. Такая температура обычно находится в диапазоне 50-100°C, предпочтительно 80-100°C и наиболее предпочтительно 90-95°C. Смесь выдерживают при этой повышенной температуре в течение 1-120 минут, предпочтительно около 30-60 минут и наиболее предпочтительно около 45-60 минут при перемешивании, достаточном для сохранения однородной смеси.

Затем при необходимости смесь обрабатывают растворимой в воде кислотой для получения pH в диапазоне 5-8, предпочтительно 7-8. Кислота может быть выбрана из любой неорганической кислоты, такой как азотная, серная или соляная кислота или их смеси. Альтернативно, может быть использована растворимая в воде C2-C5 (предпочтительно C2-C3) органическая кислота, как, например, уксусная, пропионовая, бутановая, пентановая кислоты и т.п., и их смеси с уксусной кислотой являются предпочтительными. Предпочтительными являются неорганические кислоты, наиболее предпочтительными являются соляная кислота и азотная кислота.

Водный раствор кислоты должен быть введен в предварительно сформированную смесь соединения предшественника диоксида кремния и оксида алюминия по существу с одинаковой скоростью для однородного снижения начального pH до 7-8 (предпочтительно pH 7,5 в некоторых осуществлениях) за время добавления 5-240 минут, предпочтительно 15-60 минут и более предпочтительно 30-60 минут. Добавление кислоты должно выполняться равномерно, с медленной скоростью с непрерывным перемешиванием для однородного распределения кислоты по всей смеси. Нужно избегать высокой скорости добавления. Это медленное, однородное добавление с перемешиванием должно быть проведено, по меньшей мере, до достижения величины pH, равной 8. Дальнейшее добавление кислоты может быть выполнено для достижения конечной точки требуемого pH (указанного в описании выше) смеси. Кроме того, концентрация кислоты в растворе для добавления может быть любой концентрацией кислоты (предпочтительно 0,5-3 молярной), чтобы обеспечить медленное, единообразное добавление в течение времени, указанного выше. Регулирование pH смеси может быть выполнено при любой температуре, например, от температуры окружающей среды до 100°C, предпочтительно при 90-95°C.

Затем получаемую водную суспензию обработанных частиц оксида алюминия промывают для удаления материала щелочного металла из обрабатываемой суспензии. Промывание может быть проведено с использованием горячей воды или водного раствора растворимой в воде соли аммония, такой как, например, нитрат аммония, сульфат аммония, гидроксид аммония, карбонат аммония и т.п. или их смесей. Нитрат аммония, гидроксид аммония и карбонат аммония являются предпочтительными реагентами.

Когда в промывной воде не будет определяться щелочной металл, водную суспензию отфильтровывают и получаемое твердое вещество или сушат распылением, высушивают в фиксированном слое или термической сушкой для получения порошкового продукта. Затем этот продукт кальцинируют при повышенных температурах 400-1000°C предпочтительно 600-800°C.

Получаемый продукт является частицами оксида алюминия с высокой площадью поверхности с оболочкой из диоксида кремния по существу по всей площади поверхности. В отличие от продуктов оксида алюминия, обработанного диоксидом кремния обычными способами импрегнирования известного уровня техники, настоящий получаемый продукт сохраняет свою высокую площадь поверхности и объем пор, показывая таким образом, что настоящий продукт с оболочкой не является продуктом осаждения, которое вызывает объединение пор, приводящее к их блокировке. Кроме того, анализ инфракрасного спектра частиц оксида алюминия с оболочкой диоксидом кремния показывает ослабление пика поглощения, отнесенного к связи Al-OH, относительно необработанных частиц оксида алюминия, и при около 5% масс. пик поглощения Al-OH больше не присутствует. В то же самое время появляются силанольные группы (Si-OH). Это показывает, что выше некоторого количества диоксида кремния поверхность частиц материала оксида алюминия полностью покрыта диоксидом кремния.

Концентрация силиката в водном растворе силиката, используемом для контактирования с частицами оксида алюминия, должна быть достаточной для обеспечения содержания диоксида кремния (SiO2) в получаемом оксиде алюминия с оболочкой, равном 1-40% масс. предпочтительно 5-30% масс. диоксида кремния относительно общей массы конечного продукта. Низкое количество диоксида кремния, например 8-20% масс. и даже 8-15% масс., легко может быть использовано для получения материала подложки с очень низкой адсорбцией серы. Оксид алюминия с оболочкой из диоксида кремния настоящего изобретения является продуктом с низким нормированным поглощением серы (NSU), как описано далее, до около 25 мкг/м2 материала подложки. Предпочтительно, чтобы NSU оксида алюминия с оболочкой из диоксида кремния составляло около 10-15 мкг/м2 площади поверхности материала подложки. Результаты испытания поглощения SO2 могут быть использованы в качестве детектора для определения присутствия диоксида кремния.

Часть получаемой частицы оксида алюминия с оболочкой диоксидом кремния графически представлена на фиг.1(a). Диоксид кремния образует по существу однородное, очень тонкое покрытие по существу на всей поверхности оксида алюминия, включая поверхности пор, не приводя к блокировке пор.

Было установлено, что получаемый продукт, сформированный в соответствии с настоящим изобретением, обладает высокой степенью устойчивости к сере и серосодержащим соединениям (например, SO2), которые могут выделяться в процессе активации солью сульфата, которая используется в качестве носителя для нанесения каталитического металла. Поглощение серы может быть использовано как индикатор непрерывности покрытия диоксида кремния, полученного на ядре оксида алюминия. Короче говоря, предполагают что, чем ниже степень устойчивости к сере, тем более непрерывное покрытие диоксида кремния, потому что сера реагирует только с оксидом алюминия, а не с диоксидом кремния.

Дискретные формы покрытия пористой подложки на части частицы оксида алюминия графически представлены на фиг.1(b). Они включают: 1) общие дефекты покрытия (которые приводят к отравлению серой), 2) объединение материала с покрытием, с блокировкой пор (что снижает площадь поверхности и ограничивает конечную активность катализатора), 3) ограничение диффузии в порах (что приводит к недостаточному покрытию внутри пористых частиц) и 4) гомогенную нуклеацию материала покрытия (что загрязняет продукт мелкими частицами материала покрытия).

Было установлено, что способом, описанным выше, получается продукт подложки, устойчивый к адсорбции серы, при сохранении термической устойчивости и/или устойчивости в гидротермальных условиях. Полагают, что настоящая подложка из оксида алюминия с оболочкой из диоксида кремния, как показано на фиг.1(a), имеет оболочку из диоксида кремния по существу по всей поверхности частиц оксида алюминия без дефектов дискретного покрытия, которые описаны выше.

Частицы оксида алюминия с необходимой в настоящее время по существу однородной оболочкой из диоксида кремния, обладают превосходной устойчивостью к поглощению серы. Однородность и объем оболочки могут быть протестированы устойчивостью оксида алюминия к поглощению серы. Поглощение серы (SU) образцом может быть измерено следующим "тестом сульфирования". Этот тест выполняют загружая 50 мг образца в дериватограф (ТГА). Образец сначала обрабатывают 107,5 см3/мин газообразным Не в течение 1 часа при 300°C. После этой обработки, сохраняя 300°C в ячейке с образцом, поток SO2 в Не (1,14% SO2) подают при 5 см3/мин и одновременно вводят O2 при 12,5 см3/мин. Общий расход составляет 125 см3/мин, и концентрация SO2 составляет 456 ррм. Поглощение серы измеряют как функцию времени. Через около 120 минут поглощение серы приходит к равновесию, после чего поглощение невозможно. Поглощение серы (SU) определяется как процент привеса полученного после 120 минут времени рабочего цикла. Нормированное поглощение серы (NSU) вычисляют по следующей формуле:

где SU является поглощением серы в массовых процентах, измеренным после 120 минут времени рабочего цикла, и SA является площадью поверхности BET образца.

Прямое сравнение продуктов с оболочкой диоксида кремния настоящего изобретения с продуктами оксида алюминия без покрытия или продукта оксида алюминия-диоксида кремния с тем же процентным содержанием диоксида кремния, сформированного обычным импрегнированием или способами соосаждения, показывают, что устойчивость к сере частиц оксида алюминия с оболочкой диоксида кремния выше устойчивости к сере продуктов, сформированных этими обычными способами (см. WO 2008/045175).

Переходные металл(ы) могут быть нанесены на подложку изобретения способами, известными специалистам в данной области техники с использованием подходящего обычного предшественника переходного металла (кислого, основного или нейтрального) или погружением в подходящий раствор предшественника переходного металла (или кислый, основной или нейтральный).

В некоторых осуществлениях способ получения катализатора включает (i) контактирование (a) подложки катализатора, которая включает ядро частиц оксида алюминия и около 1-40% масс., относительно массы подложки катализатора с оболочкой из диоксида кремния на поверхности ядра, причем площадь поверхности подложки катализатора более 20 м2/г и пористость, по меньшей мере, около 0,2 см3/г, с (b) раствором, содержащим соль, по меньшей мере, одного переходного металла для получения неактивированного катализатора; и (ii) обработку неактивированного катализатора горячим газом для получения активированного катализатора. В предпочтительных осуществлениях раствор представляет собой растворенную соль в воде или спирте в качестве растворителя, концентрация соли в растворителе составляет 0,01-1 моль/л. В других предпочтительных осуществлениях переходный металл является или одним хромом, или хромом в комбинации с титаном, где хром вводят в виде ацетата или нитрата, и титан вводят в виде сульфата. Для некоторых процессов стадию активации/обработки выполняют с использованием газа, нагретого до температуры около 400-1000°C.

В некоторых осуществлениях настоящие катализаторы могут быть использованы для полимеризации, по меньшей мере, одного мономера в присутствии катализатора, описанного в заявке. В определе