Способ сушки и термовлажностной обработки крупномерной древесины

Иллюстрации

Показать всеИзобретение относится к технологии сушки крупномерной древесины и может быть использовано в деревообрабатывающей и других отраслях промышленности при изготовлении изделий из крупномерной древесины. Способ сушки и термовлажностной обработки крупномерной древесины осуществляется при удалении свободной влаги путем чередования стадии нагрева древесины и вакуумирования, стадии создания воздушного давления на протяжении 10-15 минут, а при удалении связанной влаги стадию прогрева древесины проводят радиационно-контактным способом, в процессе нагрева древесину подвергают воздействию насыщенного водяного пара температурой 150-180°C, на стадии вакуумирования давление в аппарате понижается по закону

P = 3,0814 ⋅ e 0,0334 ( T н а г р − a T T ц . м − T п о в . м R 2 ⋅ τ )

где Tнагр - температура древесины после предыдущей стадии нагрева, °С; Tпов.м - температура поверхности древесины, °C; Tц.м - температура центра древесины, °C, R - радиус или половина толщины древесины, м; a т - коэффициент температуропроводности древесины, м2/с; τ - текущая продолжительность стадии вакуумирования, сек; разница температур поверхности и центра древесины (Tц.м-Tпов.м)=10÷12°C; после окончания стадии вакуумирования древесина подвергается воздействию воздушного давления 5-10 атм. Изобретение позволяет осуществить одновременную сушку и термовлажностную обработку высоковлажной крупномерной древесины. 1 ил., 1 табл.

Реферат

Изобретение относится к технологии сушки крупномерной древесины и может быть использовано в деревообрабатывающей и других отраслях промышленности при изготовлении изделий из крупномерной древесины.

Известен способ термической обработки древесины для улучшения ее основных характеристик, включающий нагревание древесины до 140-150°С в атмосфере воздуха в течение 2-3 часов, дальнейший нагрев древесины в атмосфере водяного пара до 210-220°С в течение 2-3 часов, осуществляемый посредством постоянного дозированного впрыска воды в камеру и вытеснения воздуха и иных газов из камеры образующимся водяным паром, саморазогрев до 230-240°С в течение 30-60 мин, остановку саморазогрева с помощью управляемого впрыска воды и охлаждение древесины в атмосфере 100% пересыщенного водяного пара путем регулируемого впрыска воды, также описывается устройство для осуществления вышеописанного способа, содержащее теплоизолированный от окружающей среды корпус с герметично закрываемым отверстием для загрузки древесины, расположенную внутри корпуса камеру, соединенную через воздуховоды с тепловым высокотемпературным вентилятором для нагнетания воздуха, со скруббером для очистки выбрасываемой воздушной смеси, с блоком управления нагревом воздуха, включающим воздушные ТЭНы и управляющие термопары, датчики измерения и контроля температуры, сигналы с которых поступают в шкаф управления, связанный с впрыскивающим устройством для дозированной подачи воды, связанным с камерой, а также блоком нагрева и вентилятором, см. патент RU 2 277 045 C2, МПК B27K 3/02 (2006.01), B27K 3/10 (2006.01).

Недостатком данного способа является необходимость предварительной качественной сушки, что влечет дополнительные энергозатраты и увеличение продолжительности технологического процесса.

Известен способ, который включает в себя размещение древесного топлива, например отходов древесины, в топку для получения дымового газа, сжигание его и ввод высокотемпературного дымового газа в камеру, в которой размешена древесина для тепловой сушки. Причем в камере, кроме процесса сушки древесного материала, осуществляется и процесс термомодифицирования, включающий в себя стадию постепенного нагрева древесины до температуры 160-170°С путем подачи в камеру дымовых газов высокой концентрации, поддерживаемой на уровне 95-100 об.%, и их непрерывной многократной циркуляцией в камере, а при достижении 160-170°С происходит подача дымовых газов из топки в теплообменник, и дальнейший нагрев до 180-220°С осуществляется за счет теплопередачи между парогазовой смесью, циркулирующей в камере, и дымовыми газами, подаваемыми в теплообменник. Камера термомодифицирования представляет собой теплоизолированную металлическую камеру со створками, имеющую два газохода, снабженных шиберными заслонками. Внутри камеры находятся фальш-пол и фальш-потолок, система трубопроводов, по которым осуществляется циркуляция парогазовой смеси центробежным вентилятором, эжектирующие устройства. RU 2437043 C1, МПК F26B 3/04, F26B 9/06 (2006.01).

Недостатком такого способа сушки и термомодифицирования является то, что данный способ не позволяет осуществить качественную термомодификацию крупномерной высоковлажной древесины (брусы, кругляки) вследствие развития высоких внутренних напряжений в процессе высокотемпературной сушки.

Известен способ сушки и пропитки древесины, осуществляемый при удалении свободной влаги путем чередования стадии нагрева древесины при температуре 80-90°С с одновременными увлажнением и пропиткой и стадии вакуумирования, при котором увлажнение и пропитку древесины пропитывающей жидкостью проводят с одновременным нагревом древесины до заданной температуры, в процессе нагрева древесину умеренно- и труднопропитываемых пород круглого сечения диаметром более 180 мм полностью погружают в циркулирующую нагретую гидрофильную жидкость, после окончания стадии вакуумирования древесина подвергается воздействию воздушного давления в 2-2,5 атм на протяжении 10-15 мин, чередование стадий нагрева древесины в гидрофильной жидкости, выдержки под воздушным давлением и вакуумирования проводится до достижения среднеобъемной влажности 28-35% в зависимости от породы древесины, а при удалении связанной влаги стадию нагрева древесины проводят радиационно-контактным способом. RU 2386912 C1, МПК F26B 3/04, 5/04 2006 г.

Недостатком этого способа является нагрев древесины в жидкости, что применимо только для процессов одновременной сушки-пропитки древесины и что снижает экологичность древесины.

Задачей изобретения является создание способа сушки и одновременной термовлажностной обработки высоковлажной крупномерной древесины с целью сокращения времени сушки и возможностью равномерной термомовлажностной обработки крупномерной высоковлажной древесины по всей толщине. Термовлажностная обработка позволяет повысить биостойкость древесины без снижения ее экологичности.

Техническая задача решается способом сушки и термовлажностной обработки крупномерной древесины, осуществляемым при удалении свободной влаги путем чередования стадии нагрева древесины и вакуумирования, стадии создания воздушного давления на протяжении 10-15 минут, а при удалении связанной влаги стадию прогрева древесины проводят радиационно-контактным способом, в процессе нагрева древесину подвергают воздействию насыщенного водяного пара температурой 150-180°С, на стадии вакуумирования давление в аппарате поддерживается по закону

P = 3,0814 ⋅ e 0,0334 ( T н а г р − a T T ц . м − T п о в . м R 2 ⋅ τ )

где Tнагр - температура древесины после предыдущей стадии нагрева, °C; Tпов.м - температура поверхности древесины, °C; Tц.м - температура центра древесины, °С; R - радиус или половина толщины древесины, м; a т - коэффициент температуропроводности древесины, м2/с; τ - текущая продолжительность стадии вакуумирования, сек; разница температур поверхности и центра древесины (Tц.м-Tпов.м)=10÷12°C; после окончания стадии вакуумирования древесина подвергается воздействию воздушного давления 5-10 атм.

Отличительной особенностью способа является то, что в процессе нагрева древесину подвергают воздействию насыщенного водяного пара температурой 150-180°C, на стадии вакуумирования давление в аппарате поддерживается по закону

P = 3,0814 ⋅ e 0,0334 ( T н а г р − a T T ц . м − T п о в . м R 2 ⋅ τ )

где Tнагр - температура древесины после предыдущей стадии нагрева, °C; Tпов.м - температура поверхности древесины, °C; Tц.м - температура центра древесины, °C; R - радиус или половина толщины древесины, м; a т - коэффициент температуропроводности древесины, м2/с; τ - текущая продолжительность стадии вакуумирования, сек; разница температур поверхности и центра древесины (Tц.м-Tпов.м)=10÷12°C; после окончания стадии вакуумирования древесина подвергается воздействию воздушного давления 5-10 атм.

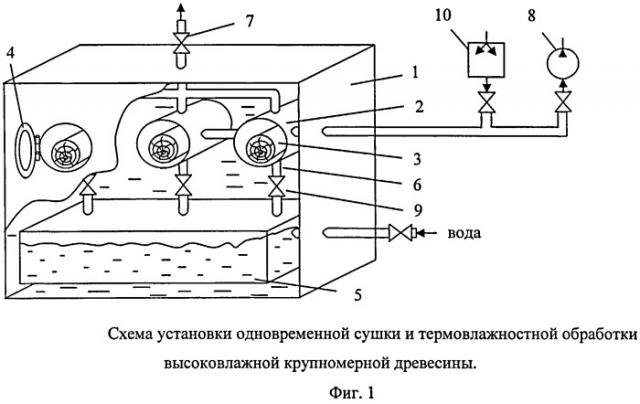

Пример осуществления способа поясняется чертежом, на котором представлена установка для сушки с одновременной термовлажностной обработкой крупномерной древесины (фиг.1).

Установка для сушки с одновременной термовлажностной обработкой (фиг.1) состоит из емкости 1 с маслом, куда вварены камеры 2 в виде труб. В камеры 2 через входное отверстие в торце помещается крупномерная древесина 3, затем камеры 2 герметично закрываются крышками 4. На дне емкости 1 помещен нагревательный бак 5 с водой, который по многочисленным трубам 6 соединен с камерами 2. В результате нагрева масла до t=150-180°С, в баке 5 нагревается и начинает вырабатываться пар, который по трубам поступает в полости камер 2.

В начальной стадии воздух из камер 2 стравливается с помощью поступающего пара через вентиль 7. Далее нагрев древесины осуществляется в насыщенной паровой среде под избыточным давлением для чего закрывают вентиль 7. Заданная температура нагрева древесины поддерживается в течении 3-5 часов в зависимости от целей, диаметра и породы крупномерной древесины.

Нижняя граница диапазона измерения температуры в камере в процессе нагрева 150°С используется для проведения только процесса сушки крупномерной древесины и обусловлена необходимостью аккумулирования достаточного количества тепловой энергии. Верхняя граница температурного диапазона 180°С используется для проведения сушки крупномерной древесины с одновременной термовлажностной обработкой, позволяющей повысить биостойкость крупномерной древесины, и обусловлена высоким давлением, которое создается насыщенным паром в процессе нагрева.

При температуре 180°С происходит разложение гемицеллюлозы и изменение цветовой гаммы материала, а благодаря высокому влагосодержанию развитие внутренних напряжений в древесине не происходит, тем самым не вызывая растрескивание материала.

Далее стадия нагрева сменяется стадией вакуумирования. Для этого включается в работу система создания вакуума 8 и отключается подача пара из бака 5 в камеры 2 путем закрытия вентелей 9. Тем самым в камерах создается разрежение до остаточного давления 20 кПа. На этой стадии удаление влаги из крупномерной древесины происходит за счет аккумулированной тепловой энергии. При этом важную роль в конечном качестве крупномерной древесины играет скорость понижения давления, поскольку чрезмерно быстрое создание разрежения ведет к растрескиванию древесины из-за вскипания влаги в крупномерной древесине. Медленное понижение давления увеличивает продолжительность процесса и снижает величину влагосъема за один цикл «прогрев-вакуумирование». Поэтому в результате проведенных экспериментальных исследований стадии вакуумирования, текущее давление в аппарате поддерживают согласно закону

P = 3,0814 ⋅ e 0,0334 ( T н а г р − a T T ц . м − T п о в . м R 2 ⋅ τ )

где Tнагр - температура древесины после предыдущей стадии нагрева, °C; Tпов.м - температура поверхности древесины, °С; Tц.м - температура центра древесины, °С; R - радиус или половина толщины древесины, м; a т - коэффициент температуропроводности древесины, м2/с; τ - текущая продолжительность стадии вакуумирования, сек; разница температур поверхности и центра древесины (Tц.м-Tпов.м)=10÷12°C; после окончания стадии вакуумирования древесина подвергается воздействию воздушного давления 5-10 атм.

Выбор разницы температур поверхности и центра древесины (Tцм.-Tпов.м.) в диапазоне 10÷12° обсловлен тем, что разница менее 10° вызывает увеличение продолжительности процесса, а разница температур более 12° приводит к растрескиванию древесины. Пример изменения давления на стадии вакуумирования применительно к древесине сосны диаметром 20 см и температурой нагрева 140°С представлен в виде таблицы 1.

| Таблица 1 | ||||||||||||||

| τвак, сек | 0 | 600 | 1200 | 1800 | 2400 | 3000 | 3600 | 4200 | 4800 | 5400 | 6000 | 6600 | 7200 | 7800 |

| Tнагр, °C | 150 | |||||||||||||

| Tц.м, °С | 150 | 150 | 142 | 134 | 126 | 118 | 112 | 105 | 97 | 93 | 85 | 80 | 76 | 67 |

| Tпов.м °C | 140 | 140 | 132 | 124 | 116 | 108 | 102 | 95 | 87 | 83 | 75 | 70 | 66 | 57 |

| P, кПа | 400 | 363,18 | 285,55 | 224,51 | 176,52 | 138,8 | 109,12 | 85,8 | 67,46 | 53,04 | 41,70 | 32,78 | 25,78 | 20,27 |

Стадия вакуумирования сменяется стадией воздушного давления в 5-10 атм в зависимости от температуры на последующей стадии нагрева. Стадия воздушного давления осуществляется включением компрессора 10 и длится 10-15 минут. В этот момент поры в древесине заполняются воздухом, что не дает на последующей стадии нагрева насыщенному пару глубоко проникнуть внутрь древесины, вызывая ее нагрев без значительного увлажнения.

Нижняя граница диапазона измерения воздушного давления 5 атм подбирается с учетом температуры насыщенного водяного пара на последующей стадии нагрева и соответствует температуре насыщенного пара при 150°С. Верхняя граница диапазона измерения давления 10 атм аналогично соответствует температуре насыщенного пара при 180°С.

Далее цикл «нагрев древесины-вакуумирование» повторяется до достижения древесиной влажности 35%. После чего стадия нагрева осуществляется без подачи водяного пара в камеры 2, а только за счет теплового излучения и контакта с горячими стенками камер 2, нагреваемых маслом. Процесс сушки заканчивается при достижении крупномерной древесиной влажности 12-15%.

Решение технической задачи позволяет осуществить одновременную сушку и термовлажностную обработку высоковлажной крупномерной древесины.

Способ сушки и термовлажностной обработки крупномерной древесины, осуществляемый при удалении свободной влаги путем чередования стадии нагрева древесины и вакуумирования, стадии создания воздушного давления на протяжении 10-15 минут, а при удалении связанной влаги стадию прогрева древесины проводят радиационно-контактным способом, отличающийся тем, что в процессе нагрева древесину подвергают воздействию насыщенного водяного пара температурой 150-180°С, на стадии вакуумирования текущее давление в аппарате поддерживают согласно закону P = 3,0814 ⋅ e 0,0334 ( T н а г р − a T T ц . м − T п о в . м R 2 ⋅ τ ) где Tнагр - температура древесины после предыдущей стадии нагрева, °C, Tпов.м - температура поверхности древесины, °C; Tц.м - температура центра древесины, °C; R - радиус или половина толщины древесины, м; a т - коэффициент температуропроводности древесины, м2/с; τ - текущая продолжительность стадии вакуумирования, сек; разница температур поверхности и центра древесины (Tц.м-Tпов.м)=10÷12°C; после окончания стадии вакуумирования древесина подвергается воздействию воздушного давления 5-10 атм.