Способ изготовления кольцеобразного оксидного формованного изделия

Иллюстрации

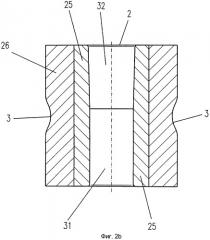

Показать всеИзобретение относится к порошковой металлургии, в частности к получению кольцеобразного оксидного формованного изделия. Может использоваться для изготовления стационарного слоя катализатора, используемого в реакционных трубках кожухотрубного реактора. Порошкообразный материал, содержащий по меньшей мере одно соединение металла, которое может быть преобразовано в оксид металла путем термообработки, или по меньшей мере один оксид металла, или по меньшей мере один оксид металла и по меньшей мере одно соединение металла, помещают в загрузочную камеру. Путем механического уплотнения формируют кольцеобразное предварительно формованное изделие, боковая поверхность которого представляет собой усеченный конус, расширяющийся в направлении снизу вверх. Полученное предварительно формованное изделие подвергают термообработке при температуре ≥100 °С, в процессе которой происходит деструкция и/или химическое превращение компонентов изделия с образованием газообразного соединения и формирование конечного кольцеобразного оксидного изделия. Обеспечивается повышение качества изделия за счет отсутствия разрушения изделий, обусловленного геометрической формой поверхности. 3 н. и 47 з.п. ф-лы, 10 ил., 5 пр.

Реферат

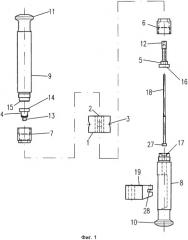

Настоящее изобретение относится к способу изготовления кольцеобразного оксидного формованного изделия, который включает механическое уплотнение помещаемого в загрузочную камеру матрицы порошкообразного исходного материала, содержащего по меньшей мере одно соединение металла, которое может быть преобразовано в оксид металла путем осуществляемой при температуре ≥100°С термической обработки, по меньшей мере один оксид металла или по меньшей мере один оксид металла и по меньшей мере одно указанное соединение металла, причем механическое уплотнение приводит к формированию кольцеобразного предварительного формованного изделия, и причем загрузочная камера находится в отверстии матрицы с вертикальной осью В, которое проходит через материал матрицы сверху вниз и ограничено:

- внутренними стенками отверстия матрицы,

- верхней торцовой поверхностью вводимого в отверстие матрицы вдоль оси В снизу, поднимаемого и опускаемого нижнего пуансона, на которой лежит помещаемый в загрузочную камеру порошкообразный исходный материал,

- нижней торцовой поверхностью поднимаемого и опускаемого вдоль оси В верхнего пуансона, находящейся над верхней торцовой поверхностью нижнего пуансона на исходном осевом расстоянии А и контактирующей с помещаемым в загрузочную камеру исходным порошкообразным материалом, и

- боковой поверхностью центрального штифта MF, проходящего снизу вверх через отвестие матрицы вдоль оси В из геометрического центра верхней торцовой поверхности нижнего пуансона и достигающего по меньшей мере геометрического центра нижней торцовой поверхности верхнего пуансона,

в соответствии с которым осевое исходное расстояние А между обеими торцовыми поверхностями сокращают до необходимого для уплотнения осевого конечного расстояния Е путем опускания верхнего пуансона при неизменном положении или дополнительном поднятии нижнего пуансона, причем

- геометрическая форма боковой поверхности нижнего пуансона соответствует геометрической форме боковой поверхности кругового цилиндра I,

- геометрическая форма боковой поверхности верхнего пуансона соответствует геометрической форме боковой поверхности кругового цилиндра II,

- в геометрическом центре верхней торцовой поверхности нижнего пуансона выполнено проходящее сквозь него сверху вниз центральное отверстие MBU,

- при исходном расстоянии А между обоими торцовыми поверхностями центральный штифт MF, проходящий снизу через центральное отверстие MBU нижнего пуансона, достигает по меньшей мере геометрического центра нижней торцовой поверхности верхнего пуансона,

- центральный штифт MF по всей своей высоте обладает геометрической формой кругового цилиндра Z с круговой цилиндрической боковой поверхностью MZ,

- длина контурной линии кругового цилиндра Z меньше длины контурной линии кругового цилиндра I и меньше длины контурной линии кругового цилиндра II,

- в процессе уплотнения центральный штифт MF и матрица, включая ее отверстие, находятся в фиксированном относительно оси В взаимном положении,

- в геометрическом центре нижней торцовой поверхности верхнего пуансона выполнено центральное отверстие MBO, которое сообщается по меньшей мере с одним отверстием для выпуска газов, причем при сокращении исходного расстояния А до конечного расстояния Е отверстие MBO способно вместить участок центрального штифта MF необходимой длины, которая может соответствовать исходному расстоянию А,

- оси симметрии отверстия матрицы, кругового цилиндра I, кругового цилиндра II, центрального отверстия MBO, центрального штифта MF и центрального отверстия МВи лежат на проходящей через отверстие матрицы в вертикальном направлении общей прямой линии L,

- отверстие матрицы вдоль ее оси обладает продольным участком I длиной I с внутренними стенками, геометрической форме которых соответствует боковая поверхность кругового цилиндра KZ, причем непосредственно к верхнему концу продольного участка I примыкает направленный вверх продольный участок II отверстия матрицы, который обладает длиной II,

- размеры продольного участка I и кругового цилиндра I задают таким образом, чтобы нижний пуансон в процессе уплотнения всегда входил в отверстие матрицы на такую глубину, чтобы его боковая поверхность скользила относительно внутренних стенок отверстия по меньшей мере вдоль части общей длины продольного участка I,

- размеры центрального отверстия MBU нижнего пуансона и кругового цилиндра Z задают таким образом, чтобы нижний пуансон в процессе уплотнения всегда входил в отверстие матрицы на такую глубину, чтобы по меньшей мере зона входа в центральное отверстие MBU нижнего пуансона со стороны его верхнего торца скользила относительно круговой цилиндрической боковой поверхности MZ центрального штифта MF, и

- по завершении уплотнения верхний пуансон поднимают над сформированным предварительно формованным кольцеобразным изделием, которое удаляют из отверстия матрицы путем подъема нижнего пуансона,

а также последующую термическую обработку кольцеобразного предварительного формованного изделия при температуре ≥100°С, в процессе которой происходит деструкция и/или химическое превращение по меньшей мере частичного количества его компонентов с образованием по меньшей мере одного газообразного соединения и формирование кольцеобразного оксидного формованного изделия.

Под нижней, соответственно верхней торцовой поверхностью пуансона в настоящем описании подразумевают поверхности торцев пуансонов с нижней, соответственно верхней стороны. В случае, если пуансоном является, например, кольцеобразный цилиндр, как нижняя, так и верхняя торцовые поверхности обладают кольцеобразной конфигурацией.

Под круговым цилиндром в настоящем описании всегда подразумевают прямой круговой цилиндр. Круговой цилиндр образуется в том случае, если соединить друг с другом отрезками концы параллельных радиусов двух лежащих в параллельных плоскостях окружностей одинакового размера. Соединительные линии означают образующие цилиндра. В случае если указанные образующие перпендикулярны параллельным круговым плоскостями, цилиндр называют прямым или вращательным цилиндром. Линия, соединяющая центры окружностей, является осью симметрии прямого кругового цилиндра (часто называемой также просто осью кругового цилиндра). Из совокупности всех указанных образующих формируется боковая поверхность подобного цилиндра.

Аналогичным образом понятие «усеченный конус» в настоящем описании используют для обозначения другого особого тела вращения. Усеченный конус образуется, если от прямого кругового конуса параллельно основанию отрезать прямой конус меньшего размера. Больший круг из двух полученных в результате подобной резки параллельных кругов в настоящем описании называют также основанием, в то время как меньший круг называют торцем. Расстояние между основанием и торцем называют высотой усеченного конуса. Третью поверхность из ограничивающих усеченный конус поверхностей называют боковой поверхностью усеченного конуса. Соединительная линия между центрами основания и торца является осью симметрии усеченного конуса (часто называемой также просто осью усеченного конуса). Под конусом подразумевают тело, ограниченное окружностью (основной или базовой) и расположенной вне ее плоскости точкой (вершиной конуса), которое формируется в случае соединения точек на контурной линии окружности с точкой, находящейся вне плоскости окружности. В случае если соединительная линия между вершиной конуса и центром базовой окружности конуса перпендикулярна базовой плоскости, речь идет о прямом круговом конусе или вращательном конусе.

Под кольцом в настоящем описании подразумевают поверхность между двумя концентрическими окружностями, то есть между двумя окружностями с общим центром.

В случае соединения концевых точек параллельных радиусов на обеих наружных окружностях двух лежащих в параллельных плоскостях конгруэнтных колец (базового кольца и верхнего кольца), а также концевых точек параллельных радиусов внутренних окружностей указанных колец образуется кольцеобразный цилиндр. Соединительные отрезки между концевыми точками на обеих внутренних окружностях означают внутренние образующие кольцеобразного цилиндра (из совокупности подобных образующих сформирована внутренняя боковая поверхность кольцеобразного цилиндра), в то время как соединительные отрезки между концевыми точками на обеих наружных окружностях означают наружные образующие кольцеобразного цилиндра (из совокупности подобных образующих формируется наружная боковая поверхность кольцеобразного цилиндра). В случае, если образующие перпендикулярны плоскости обоих колец, кольцеобразный цилиндр является прямым (то есть не наклонным) цилиндром. Указываемые в настоящем описании кольцеобразные цилиндры всегда являются прямыми кольцеобразными цилиндрами. Соединяющий центры колец отрезок называют осью кольцеобразного цилиндра.

Термин «отверстие» в контексте настоящего изобретения не следует понимать таким образом, будто речь идет об отверстии, выполненном с использованием сверла. Согласно изобретению отверстие может быть выполнено также другими методами (например, посредством лазера, фрезой или газовым резаком). Однако оно должно обладать симметрией, которой обычно можно достичь при выполнении отверстий сверлом (или несколькими сверлами) (отверстие, очевидно, может быть выполнено также и путем сверления).

Под боковой поверхностью подразумевают поверхность геометрического формованного изделия без дна (основания) и крышки (торца).

Используемое в настоящем описании выражение «боковая поверхность кругового цилиндра скользит относительно внутренних стенок отверстия» (или наоборот) следует понимать таким образом, что зоны скольжения боковой поверхности наружных стенок кругового цилиндра прилегают к внутренним стенкам отверстия равномерно, но при соблюдении газопроницаемости и осевой подвижности.

Технология изготовления кольцеобразных цилиндрических оксидных формованных изделий, предусматривающая использование указанного в начале настоящего описания способа, в принципе известна (смотри, например, европейскую заявку на патент ЕР-А 184790, патентную заявку США US 2005/0263926, японскую заявку на патент JP-A 10/29097).

Подобные способы обычно используют для изготовления из порошкообразных смесей (порошкообразных исходных материалов), состоящих из оксидов металлов и/или таких соединений металлов (например, солей), которые путем нагревания (термической обработки) (по меньшей мере путем термической обработки, осуществляемой в присутствии газообразного молекулярного кислорода и/или высвобождающих газообразный кислород компонентов) могут быть преобразованы в оксиды металлов, предварительных формованных кольцеобразных цилиндрических изделий (кратко называемых кольцеобразными изделиями), которые после последующей термической обработки, (выполняемой, как правило, при температурах>100°С), можно использовать в качестве катализаторов (в этом случае говорят о сплошных кольцеобразных катализаторах) или в качестве формованных носителей для каталитически активных масс (например, в качестве носителей для кольцеобразных оболочечных катализаторов, которые содержат каталитически активную массу, нанесенную на наружную поверхность формованного носителя) или в качестве формованных носителей кольцеобразных пропитанных катализаторов (в этом случае каталитически активную массу вводят внутрь формованного носителя, например, путем пропитки). При этом под оксидным формованным изделием подразумевают формованное изделие, которое содержит по меньшей мере один оксид металла, часто по меньшей мере один мультиметаллоксид (последний помимо атомов кислорода содержит атомы по меньшей мере двух отличающихся друг от друга металлов, причем в соответствии с настоящим изобретением к металлам относятся также полуметаллы, такие как фосфор, сурьма, мышьяк и кремний).

Вместо названия «пропитанные катализаторы» часто используют также название «катализаторы на носителе». При этом под каталитическими активными массами часто подразумевают мультиметаллоксиды. Кольцеобразные формованные катализаторы используют, например, для заполнения внутреннего объема реакционных трубок кожухотрубного реактора со стационарным слоем (при необходимости, с разбавлением инертными формованными изделиями). В качестве разбавляющих инертных формованных изделий можно использовать также кольцеобразные формованные носители. Подобный стационарный слой пригоден, в частности, для осуществления гетерогенно катализируемых газофазных реакций (например, для частичного окисления органических соединений).

Соответствующая реакционная газовая смесь, пропускаемая через подобный стационарный слой, во время пребывания на поверхности катализатора претерпевает необходимое превращение. В этой связи преимущество кольцеобразных формованных катализаторов, в частности, состоит в том, что пропускание реакционной газовой смеси через них сопровождается лишь незначительными потерями давления (смотри, например, европейскую заявку на патент ЕР-А 184790).

Недостаток производства формованных изделий путем механического уплотнения порошкообразных материалов в наиболее общем случае состоит в том, что взаимосвязь частиц порошка в конечном формованном изделии преимущественно реализуется не посредством внутримолекулярных химических связей, а благодаря сохраняющимся остаточным связям между частицами. Хотя деформирование частиц и протекающие при их уплотнении процессы разрушения, как правило, и обуславливают увеличение поверхности контакта между частицами, однако создаваемые в результате подобного уплотнения силы взаимодействия между частицами сравнительно невелики.

Согласно результатам выполненного авторами настоящего изобретения детального исследования указанное обстоятельство имеет особенно большое значение, прежде всего, в случае изготовления кольцеобразных предварительных формованных изделий, поскольку стенки подобных изделий в связи с наличием в них внутреннего полого пространства обладают более высокой хрупкостью по сравнению с соответствующими сплошными цилиндрическими предварительными формованными изделиями. В соответствии с результатами воспроизведения цитируемых в начале настоящего описания способов уровня техники следствием указанного обстоятельства является характерное для части предварительных формованных кольцеобразных изделий наличие визуально практически незаметных трещин. В процессе последующей термической обработки подобных кольцеобразных предварительных формованных изделий происходит дополнительное высвобождение газов (сжатый материал обычно содержит компоненты, например, порообразователи, которые деструктируют и/или химически превращаются в процессе термической обработки с образованием газообразных веществ), которое, как правило, приводит к тому, что уже имеющиеся трещины разрастаются и становятся вполне заметными и в некоторых случаях обуславливают разрушение предварительного формованного материала. Нежелательное разрушение подобного материала, обусловленное продолжением процесса трещинообразования (которое на начальной стадии, как указано выше, часто является почти незаметным), происходит также, например, уже при заполнении подобным материалом реакционных трубок и/или во время протекания каталитической газофазной реакции. Во многих случаях термической обработке подвергают также уже находящиеся в реакторе (например, в реакционных трубках) предварительные формованные изделия (например, путем пропускания соответствующих нагретых газов через уже заполненные ими реакционные трубки). Однако присутствие в слое катализатора обломков формованных изделий обуславливает повышение плотности слоя, а следовательно, увеличение потерь давления пропускаемой через него реакционной газовой смеси. То есть вследствие присутствия в стационарном слое катализатора обломков кольцеобразных формованных изделий утрачиваются те преимущества, к которым обычно приводит использование подобных катализаторов.

Техническое мероприятие, которое может быть реализовано с целью уменьшения отрицательных последствий указанных недостатков, состоит, например, в том, что перед загрузкой оксидных кольцеобразных формованных изделий в реактор отсеивают образующиеся в процессе их изготовления обломки (смотри, например, патент США US-B 7147011 и немецкую заявку на изобретение с регистрационным номером 102007028332.8). При осуществлении соответствующего просеивания, как правило, разрушаются также те кольца, которые до этого обладали лишь характерными трещинами, в связи с чем при заполнении реакционных трубок соответствующим просеянным материалом, как правило, наблюдается лишь минимальное трещинообразование.

Однако недостатком подобной технологии являются чрезмерно высокие расходы на сырье в случае промышленного производства катализатора, поскольку образующийся при просеивании проход через сито (подрешетный продукт) обуславливает весьма ощутимые экономические потери.

С учетом вышеизложенного в основу настоящего изобретения была положена задача предложить улучшенный способ изготовления кольцеобразного оксидного формованного изделия, который лишь в незначительной степени страдает рассмотренными выше недостатками уровня техники.

Детальные исследования показывают, что указанная выше задача может быть решена путем такого изменения геометрических параметров предварительно формованного изделия, в результате которого его наружная боковая поверхность приобретает геометрическую форму не кругового цилиндра, а (по меньшей мере частично) геометрическую форму усеченного конуса. Хотя подобным образом в конечном итоге и получают оксидное формованное изделие в виде кольца, однако в этом случае наблюдаются незначительные потери давления. Гораздо меньшее разрушение изготавливаемых предлагаемым в изобретении способом формованных изделий обусловлено тем, что в связи с изменением геометрических параметров предварительного формованного изделия трение качения между внутренними стенками отверстия матрицы и наружной боковой поверхностью подобного изделия при его удалении из отверстия матрицы, осуществляемом благодаря поднятию нижнего пуансона в основном практически исчезает.

Указанная выше задача согласно изобретению решается благодаря способу изготовления кольцеобразного оксидного формованного изделия, который включает механическое уплотнение помещаемого в загрузочную камеру матрицы порошкообразного исходного материала, содержащего по меньшей мере одно соединение металла, которое может быть преобразовано в оксид металла путем осуществляемой при температуре ≥100°С термической обработки, по меньшей мере один оксид металла или по меньшей мере один оксид металла и по меньшей мере одно указанное соединение металла, причем механическое уплотнение приводит к формированию кольцеобразного предварительного формованного изделия, и причем загрузочная камера находится в отверстии матрицы с вертикальной осью В, которое проходит через материал матрицы (через матрицу) сверху вниз и ограничено:

- внутренними стенками отверстия матрицы,

- верхней торцовой поверхностью вводимого в отверстие матрицы вдоль оси В снизу поднимаемого и опускаемого нижнего пуансона, на которой лежит помещаемый в загрузочную камеру порошкообразный исходный материал,

- нижней торцовой поверхностью поднимаемого и опускаемого вдоль оси В верхнего пуансона, находящейся над верхней торцовой поверхностью нижнего пуансона на исходном осевом расстоянии А и контактирующей с помещаемым в загрузочную камеру исходным порошкообразным материалом и

- боковой поверхностью центрального штифта MF, проходящего снизу вверх через отверстие матрицы вдоль оси В из геометрического центра верхней торцовой поверхности нижнего пуансона и достигающего по меньшей мере геометрического центра нижней торцовой поверхности верхнего пуансона,

в соответствии с которым осевое исходное расстояние А между обеими торцовыми поверхностями сокращают до необходимого для уплотнения осевого конечного расстояния Е путем опускания верхнего пуансона при неизменном положении или дополнительном поднятии нижнего пуансона, причем

- геометрическая форма (наружной) боковой поверхности нижнего пуансона соответствует геометрической форме боковой поверхности кругового цилиндра I,

- геометрическая форма (наружной) боковой поверхности верхнего пуансона соответствует геометрической форме боковой поверхности кругового цилиндра II,

- в геометрическом центре верхней торцовой поверхности нижнего пуансона выполнено проходящее сквозь него сверху вниз центральное отверстие MBU,

- при исходном расстоянии А между обоими торцовыми поверхностями центральный штифт MF, проходящий снизу через центральное отверстие MBU нижнего пуансона, достигает по меньшей мере геометрического центра нижней торцовой поверхности верхнего пуансона,

- центральный штифт MF по всей своей высоте обладает геометрической формой кругового цилиндра Z с круговой цилиндрической боковой поверхностью MZ,

- длина контурной линии кругового цилиндра Z меньше длины контурной линии кругового цилиндра I и меньше длины контурной линии кругового цилиндра II,

- в процессе уплотнения центральный штифт MF и матрица, включая ее отверстие, находятся в фиксированном относительно оси В взаимном положении,

- в геометрическом центре нижней торцовой поверхности верхнего пуансона выполнено центральное отверстие MBO, которое (газопроницаемо) сообщается по меньшей мере с одним отверстием для выпуска газов, причем при сокращении исходного расстояния А до конечного расстояния Е отверстие MBO способно вместить участок центрального штифта MF необходимой длины, которая может соответствовать исходному расстоянию А,

- оси симметрии отверстия матрицы, кругового цилиндра I, кругового цилиндра II, центрального отверстия MBO, центрального штифта MF и центрального отверстия MBU лежат на проходящей через отверстие матрицы в вертикальном направлении общей прямой линии L,

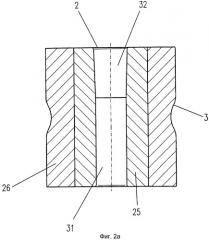

- отверстие матрицы вдоль ее оси обладает продольным участком I длиной I с внутренними стенками, геометрической форме которых соответствует боковая поверхность кругового цилиндра KZ, причем непосредственно к верхнему концу продольного участка I примыкает направленный вверх продольный участок II отверстия матрицы, который обладает длиной II,

- размеры продольного участка I и кругового цилиндра I задают таким образом, чтобы нижний пуансон в процессе уплотнения (то есть сокращения исходного расстояния А до конечного расстояния Е) всегда входил в отверстие матрицы на такую глубину, чтобы его боковая поверхность скользила относительно внутренних стенок отверстия по меньшей мере вдоль части общей длины продольного участка I (эта часть предпочтительно составляет по меньшей мере 10%, по меньшей мере 20% или по меньшей мере 30% от длины I, однако, как правило, ≤90% или ≤80% от длины I),

- размеры центрального отверстия MBU нижнего пуансона и кругового цилиндра Z задают таким образом, чтобы нижний пуансон в процессе уплотнения (то есть сокращения исходного расстояния А до конечного расстояния Е) всегда входил в отверстие матрицы на такую глубину, чтобы по меньшей мере зона входа в центральное отверстие MBU нижнего пуансона со стороны его верхнего торца скользила относительно круговой цилиндрической боковой поверхности М2 центрального штифта MF и

- по завершении уплотнения верхний пуансон поднимают над сформированным предварительно формованным кольцеобразным изделием, которое удаляют из отверстия матрицы путем подъема нижнего пуансона,

а также последующую термическую обработку кольцеобразного предварительного формованного изделия при температуре ≥100°С, в процессе которой происходит деструкция и/или химическое превращение по меньшей мере частичного количества его компонентов с образованием по меньшей мере одного газообразного соединения и формирование кольцеобразного оксидного формованного изделия,

отличающемуся тем, что геометрической форме внутренних стенок вдоль длины II продольного участка II отверстия матрицы в направлении снизу вверх соответствует геометрическая форма боковой поверхности расширяющегося в направлении снизу вверх усеченного конуса KS, площадь поперечного сечения нижней стороны которого соответствует площади поперечного сечения верхней стороны кругового цилиндра KZ, при условии, что при достижении конечного расстояния Е нижняя торцовая поверхность верхнего пуансона находится в пределах продольного участка II, а верхняя торцовая поверхность нижнего пуансона расположена не ниже продольного участка I, в связи с чем по меньшей мере часть предварительного формованного кольцеобразного изделия, сформировавшегося вследствие механического уплотнения порошкообразного исходного материала между обеими торцовыми поверхностями, при достижении конечного расстояния Е находится в пределах продольного участка II. Таким образом, предлагаемый в изобретении способ отличается тем, что при достижении конечного расстояния Е между верхней торцовой поверхностью нижнего пуансона и нижней торцовой поверхностью верхнего пуансона по меньшей мере часть промежутка между обеими торцовыми поверхностями находится в пределах продольного участка II.

Согласно изобретению в пределах продольного участка II отверстия матрицы при достижении конечного расстояния Е между верхней торцовой поверхностью нижнего пуансона и нижней торцовой поверхностью верхнего пуансона предпочтительно находится по меньшей мере 20% или по меньшей мере 30%, предпочтительно по меньшей мере 40% или по меньшей мере 50%, особенно предпочтительно по меньшей мере 60% или по меньшей мере 70%, еще более предпочтительно по меньшей мере 80% или по меньшей мере 90% промежутка между обоими торцовыми поверхностями (или 100% промежутка, то есть весь промежуток между верхней торцовой поверхностью нижнего пуансона и нижней торцовой поверхностью верхнего пуансона при достижении конечного расстояния Е). Преимущества предлагаемого в изобретении способа в полном объеме проявляются в том случае, если при достижении конечного расстояния Е в пределах продольного участка II отверстия матрицы находятся как нижняя торцовая поверхность верхнего пуансона, так и верхняя торцовая поверхность нижнего пуансона, в связи с чем предварительное формованное кольцеобразное изделие, сформировавшееся вследствие механического уплотнения порошкообразного исходного материала между обеими торцовыми поверхностями, при достижении конечного расстояния Е полностью находится в пределах продольного участка II. При этом в указанном выше случае благоприятной является ситуация, в соответствии с которой как нижняя торцовая поверхность верхнего пуансона, так и верхняя торцовая поверхность нижнего пуансона находятся в пределах продольного участка II уже при исходном расстоянии А.

Технически целесообразным является вариант осуществления предлагаемого в изобретении способа, в соответствии с которым длина контурной линии кругового цилиндра III превышает длину контурной линии кругового цилиндра I или указанные контурные линии обладают одинаковой длиной. Указанные контурные линии, как правило, обладают одинаковой длиной.

Кроме того, согласно изобретению верхняя торцовая поверхность нижнего пуансона и нижняя торцовая поверхность верхнего пуансона предпочтительно находятся в параллельных относительно друг друга плоскостях, причем ось В перпендикулярна указанным плоскостям.

В соответствии с предлагаемым в изобретении способом термическую обработку предварительных формованных кольцеобразных изделий в принципе можно осуществлять как в специально сконструированном для этой цели устройстве (например, в устройстве для прокаливания с ленточным транспортером), так и в предназначенном для непосредственно использования указанных изделий реакторе (например, в реакционных трубках кожухотрубного реактора). В последнем случае целесообразным является пропускание через реакционные трубки горячих газов.

Предлагаемый в изобретении способ уплотнения представляет особый интерес прежде всего для изготовления кольцеобразных предварительных формованных изделий при конечном расстоянии Е, составляющем от 2 до 10 мм, от 2 до 8 мм, от 3 до 8 мм или от 3 до 7 мм (при определении расстояний А и Е не учитывают возможную кривизну торцовых поверхностей, то есть во всех случаях определяют расстояние между верхними, соответственно, нижними контурными линиями цилиндрических боковых поверхностей пуансонов). Любые кольцеобразные предварительные формованные изделия в настоящем описании обозначают, в частности, буквой F.

При этом отношение Q длины контурной линии кругового цилиндра Z к длине контурной линии кругового цилиндра I зачастую находится в интервале от 0,3:1 до 0,7:1 или от 0,4:1 до 0,6:1.

Таким образом, разница, получаемая в результате вычитания радиуса контурной линии кругового цилиндра Z из радиуса контурной линии кругового цилиндра I, в случае кольцеобразных формованных изделий F часто составляет от 1 до 3 мм, от 1 до 2 мм, от 1,5 до 2 мм или от 1 до 1,5 мм. Диаметр контурной линии кругового цилиндра I в случае кольцеобразных формованных изделий F во многих случаях составляет также от 2 до 10 мм, от 2 до 8 мм, от 4 до 8 мм или от 5 до 7 мм.

Площадь поперечного сечения усеченного конуса вдоль его высоты в отличие от кругового цилиндра не является постоянной величиной, а возрастает при переходе от торца конуса к его основанию. Это, очевидно, относится также к усеченному конусу KS, который в соответствии с предлагаемым в изобретении способом может быть вписан в отверстие матрицы в пределах продольного участка II и площадь поперечного сечения которого увеличивается в направлении снизу вверх (то есть речь идет о перевернутом усеченном конусе).

В соответствии с предпочтительным вариантом осуществления предлагаемого в изобретении способа усеченный конус KS выполнен в направлении снизу вверх (то есть от торца к основанию) таким образом, что между диаметром торца DD, диаметром основания DG и высотой Н существует следующее соотношение:

В соответствии с предлагаемым в изобретении способом предпочтительным является соотношение:

В соответствии с предлагаемым в изобретении способом особенно предпочтительным является соотношение:

Приведенные выше соотношения, прежде всего, относятся к случаю изготовления предлагаемым в изобретении способом кольцеобразных предварительных формованных изделий F.

В соответствии с предлагаемым в изобретении способом, как верхняя торцовая поверхность нижнего пуансона, так и нижняя торцовая поверхность верхнего пуансона (обе поверхности доступны для помещаемого в загрузочную камеру порошкообразного материала) обычно обладают геометрической формой торцовой поверхности кольцеобразного цилиндра. То есть, торцовые поверхности обоих пуансонов обычно предпочтительно обладают формой конгруэнтных колец. Однако по разным причинам (смотри, например, европейскую заявку на патент ЕР-А 184790) может оказаться целесообразным вариант, в соответствии с которым одна или обе указанные торцовые поверхности обладают, например, вогнутой формой (то есть, кольцо изогнуто внутрь пуансона), причем обе наружные и обе внутренние окружности остаются предпочтительно конгруэнтными. В подобном случае соответствующий торец соответствующего пуансона обладает геометрической формой круглой канавки (36) (формой округлого углубления, глубина которого при изготовлении кольцеобразных предварительных формованных изделий F, как правило, составляет ≤2 мм). В подобном случае торцовая поверхность выполненного согласно изобретению соответствующего кольцеобразного предварительного формованного изделия также не является плоской, а изогнута в наружную сторону (выпукла). Подобный вариант исполнения оказывается предпочтительным, прежде всего, в случае осуществляемого согласно изобретению изготовления формованных носителей. Благодаря искривленным торцовым поверхностям подобных формованных носителей при последующем изготовлении из них катализаторов на носителе или оболочечных катализаторов в меньшей степени образуются нежелательные сдвоенные или строенные формованные катализаторы. При этом радиус кривизны, как правило, соответствует 0,4-5-кратному наружному диаметру кругового цилиндра I. Впрочем все вышесказанное в европейской заявке на патент ЕР-А 184790 в отношении предпочтительного искривления торцовых поверхностей справедливо и для полых цилиндров.

В соответствии с предлагаемым в изобретении способом верхний торец нижнего пуансона и/или нижний торец верхнего пуансона в принципе могут обладать любым известным геометрическим профилем, характерным для любых других таблеток (прежде всего фармацевтических таблеток). Так, например, одна или обе указанные торцовые поверхности могут обладать выпуклым профилем. Наряду с этим возможен вариант, в соответствии с которым одна из обеих указанных торцовых поверхностей обладает вогнутым, а другая выпуклым профилем. Однако в случае изготовления кольцеобразных сплошных катализаторов обе торцовые поверхности предпочтительно обладают плоской конфигурацией.

В соответствии с предлагаемым в изобретении способом наружный диаметр нижнего пуансона обычно в максимальной степени меньше внутреннего диаметра отверстия матрицы на продольном участке I, в связи с чем нижний пуансон можно аксиально вводить в отверстие матрицы при скольжении его наружных стенок относительно внутренних стенок продольного участка I отверстия матрицы. Кроме того, поскольку при достижении конечного расстояния Е в пределах продольного участка II отверстия матрицы находится не только нижняя торцовая поверхность верхнего пуансона, но и предпочтительно также верхняя торцовая поверхность нижнего пуансона, наружный диаметр последнего в соответствии с предлагаемым в изобретении способом обычно меньше внутреннего диаметра отверстия матрицы на уровне верхней торцовой поверхности нижнего пуансона при достижении конечного расстояния Е. В соответствии с технически целесообразным вариантом осуществления предлагаемого в изобретении способа наружный диаметр верхнего пуансона аналогичным образом обычно несколько меньше внутреннего диаметра отверстия матрицы на уровне нижней торцовой поверхности верхнего пуансона при достижении конечного расстояния Е. Благодаря этому как нижний, так и верхний пуансоны в необходимых согласно изобретению пределах могут сравнительно свободно перемещаться вдоль соответствующих продольных участков отверстия матрицы. Кроме того, кольцевые зазоры, возникающие между нижней (соответственно верхней) контурной линией верхнего пуансона (соответственно нижнего пуансона) и внутренними стенками отверстия матрицы при взаимном нахождении пуансонов на исходном расстоянии А, а также на конечном расстоянии Е обеспечивают возможность выхода сжатой газовой фазы (обычно воздуха или азота), образующейся в процессе уплотнения (сжатия) вследствие сокращения объема загрузочной камеры матрицы. С целью обеспечения максимально равномерного кольцевого зазора можно воспользоваться, например, описанной в немецкой заявке на патент DE-A 19714430 технологией таблетирования порошкообразного исходного материала, используемой для изготовления формованных изделий в виде круговых цилиндров. В этой связи скольжение нижнего пуансона относительно внутренних стенок отверстия матрицы в пределах продольного участка I следует рассматривать как существенное преимущество предлагаемого в изобретении способа.

Наличие указанных выше кольцевых зазоров сп