Абразивное изделие (варианты) и способ его формирования

Иллюстрации

Показать всеИзобретение относится к области абразивной обработки и может быть использовано при изготовлении абразивных инструментов. Абразивное изделие содержит абразивное тело, имеющее абразивные зерна в связующем материале. Абразивное тело дополнительно включает область пассивации, содержащую шпинельный материал, покрывающий, по меньшей мере, 60% абразивных зерен. Предусмотрен вариант расположения шпинельного материала на границе раздела между абразивными зернами и связующей матрицей. В результате снижается растворение и разрушение абразивных зерен во время формирования абразивного изделия. 3 н. и 20 з.п. ф-лы, 7 ил., 4 табл., 3 пр.

Реферат

Изобретение направлено на абразивы со связующим и, в частности, абразивные изделия со связующим, включающие абразивные зерна из микрокристаллического оксида алюминия.

УРОВЕНЬ ТЕХНИКИ

Абразивные инструменты обычно формируют так, чтобы они имели абразивные зерна, содержащиеся в связующем материале, для областей применения съема материала. В таких абразивных инструментах могут использоваться суперабразивные зерна (например, алмаз или кубический нитрид бора (CBN)) или абразивное зерно из спеченного золь-геля оксида алюминия, образованного в процессе с затравкой (или даже без затравки), также называемое абразивным зерном из микрокристаллического альфа-оксида алюминия (МСА), и, как известно, они обеспечивают превосходные шлифовальные характеристики на ряде материалов. Связующий материал может представлять собой органические материалы, такие как смола, или неорганический материал, такой как стекло или остекленный материал. В частности, абразивные инструменты со связующим, в которых используется остекленный связующий материал и содержатся зерна из МСА или суперабразивное зерно, коммерчески применимы для шлифования прецизионных металлических деталей и других промышленных компонентов, требующих соответствующих и улучшенных шлифовальных характеристик.

Определенные абразивные инструменты со связующим, в частности, в которых используется остекленный связующий материал, нуждаются в высокотемпературных формовочных процессах, которые могут оказывать вредные воздействия на абразивные зерна. Фактически, было признано, что при таких повышенных температурах, необходимых для формования абразивного инструмента, связующий материал может реагировать с абразивными зернами, в частности с зернами из МСА, повреждая целостность абразива, уменьшая заострённость зерна и эксплуатационные характеристики. Вследствие этого, промышленность переместилась в сторону снижения температур формования, необходимых для формования связующего материала, для того, чтобы контролировать высокотемпературное разрушение абразивных зерен во время формовочного процесса.

Например, для снижения степени реакции между зерном из МСА и остекленным связующим в патенте США № 4543107 раскрыт связующий состав, подходящий для обжига при температуре минимально до приблизительно 900°С. В альтернативном подходе в патенте США № 4898597 раскрыт связующий состав, содержащий по меньшей мере 40% спекшихся материалов, подходящих для обжига при температуре минимально до приблизительно 900°С. Другие такие абразивные изделия со связующим, в которых используются связующие материалы, поддающиеся формованию при температурах ниже 1100°С и, фактически, ниже 1000°С, включают патент США № 5203886, патент США № 5401284, патент США № 5536283 и патент США № 6702867. Тем не менее промышленность продолжает нуждаться в улучшенных характеристиках таких абразивных изделий со связующим.

РАСКРЫТИЕ ИЗОБРЕТЕНИЯ

Согласно первому аспекту абразивное изделие имеет абразивное тело, включающее абразивные зерна в связующем материале, при этом абразивное тело дополнительно включает шпинельный материал, расположенный на границе раздела между абразивными зернами и связующей матрицей.

Согласно другому аспекту абразивное изделие имеет абразивное тело, включающее абразивные зерна, содержащиеся в матрице связующего материала, при этом абразивное тело дополнительно включает слой, содержащий шпинельный материал, покрывающий внешнюю поверхность абразивных зерен.

В еще одном аспекте абразивное изделие включает абразивное тело, имеющее абразивные зерна, содержащие микрокристаллический оксид алюминия, которые содержатся в связующем материале, включающем стекловидную фазу, причем абразивные зерна имеют слой материала, покрывающий внешнюю поверхность абразивных зерен, где слой включает шпинельный материал.

Другой аспект включает абразивное изделие, включающее абразивное тело со связующим, имеющее первый набор абразивных зерен, включающих микрокристаллический оксид алюминия, содержащихся в стекловидном связующем материале, где абразивное тело со связующим дополнительно включает область пассивации, окружающую по меньшей мере часть абразивных зерен, при этом область пассивации содержит шпинельный материал, имеющий общую химическую формулу АВ2О4, где А представляет первый элемент, В представляет второй элемент, отличный от А, и О представляет собой кислород.

Согласно другому аспекту абразивное изделие включает абразивное тело, имеющее абразивные зерна, содержащие микрокристаллический оксид алюминия и слой, содержащий шпинельный материал, покрывающий по меньшей мере часть внешней поверхности абразивных зерен. Абразивное тело дополнительно включает связующий материал, сформированный из состава, включающего достаточное количество шпинель-образующего материала, выбранного из группы оксидов, состоящей из оксида магния, оксида цинка, оксида железа, оксида марганца и их комбинации.

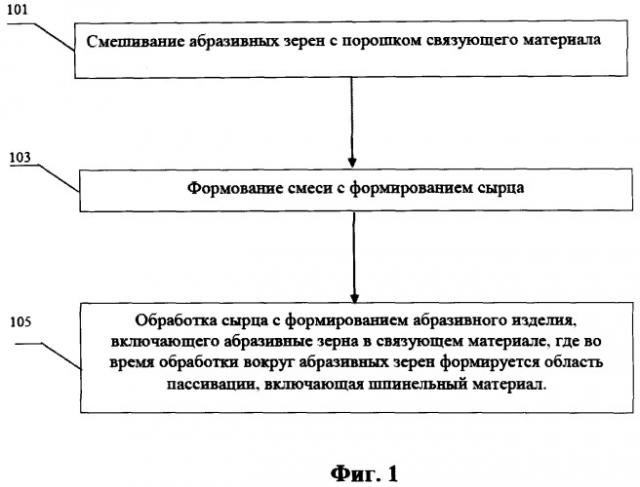

В еще одном аспекте способ формирования абразивного изделия включает смешивание абразивных зерен с порошком связующего материала, формование смеси с формированием сырца и обработку сырца с формированием абразивного изделия, содержащего абразивные зерна в связующем материале, где во время обработки вокруг абразивных зерен образуется область пассивации, содержащая шпинельный материал.

КРАТКОЕ ОПИСАНИЕ ГРАФИЧЕСКИХ МАТЕРИАЛОВ

Настоящее раскрытие может быть более понятным, а его многочисленные признаки и преимущества очевидны для специалистов настоящей области техники на основе прилагаемых графических материалов.

ФИГ. 1 включает блок-схему, иллюстрирующую способ формирования абразивного изделия в соответствии с вариантом осуществления.

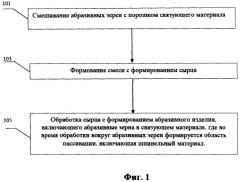

ФИГ. 2А-2С включают изображения частей абразивного изделия, имеющего слой шпинельного материала в соответствии с вариантами осуществления.

ФИГ. 3 включает график среднего энергопотребления от числа циклов шлифования для образца, сформированного согласно варианту осуществления, и обычного образца.

ФИГ. 4 включает график прямолинейности от числа циклов шлифования для образца, сформированного согласно варианту осуществления, и обычного образца.

ФИГ. 5 включает изображение, сделанное с помощью сканирующего электронного микроскопа, части абразивного изделия в соответствии с вариантом осуществления.

ФИГ. 6 включает график среднего энергопотребления от числа циклов шлифования для образца, сформированного согласно варианту осуществления, и обычного образца.

ФИГ. 7 включает график прямолинейности от числа циклов шлифования для образца, сформированного согласно варианту осуществления, и обычного образца.

Применение одинаковых условных символов в различных графических материалах указывает на сходные или идентичные элементы.

ПОДРОБНОЕ ОПИСАНИЕ ИЗОБРЕТЕНИЯ

Следующее, в целом, направлено на абразивное изделие, в частности, абразивное изделие со связующим, в котором используют абразивные зерна, содержащиеся в связующем материале. Такие абразивные изделия применимы в областях применения для съема материалов, как например, таковые в различных отраслях промышленности для чистовой обработки и/или шлифования обрабатываемых деталей. Абразивным изделиям можно придать форму и размер для получения различных инструментов для чистовой обработки, таких как диски, конусы, чашеобразные изделия, шлифовальные бруски и/или камни.

ФИГ. 1 включает блок-схему, иллюстрирующую способ формирования абразивного изделия в соответствии с вариантом осуществления. Как показано на фигуре, способ начинают на этапе 101 путем смешивания абразивных зерен с порошком связующего материала. В соответствии с вариантом осуществления абразивные зерна могут включать неорганический материал, такой как оксид. Конкретнее, абразивные зерна могут включать зерна из микрокристаллического оксида алюминия (МСА).

Зерна из МСА или золь-гелевого оксида алюминия предпочтительно получают золь-гелевым способом, с затравкой или без нее. Используемое в настоящем документе выражение "мелкие твердые частицы из золь-гелевого оксида алюминия" представляют собой мелкие твердые частицы из оксида алюминия, полученные по способу, включающему пептизацию золя моногидрата оксида алюминия так, чтобы сформировать гель, сушку и обжиг геля до его спекания и затем измельчение, просеивание и сортировку по размеру спечённого геля с формированием поликристаллических зерен, выполненных из микрокристаллов альфа-оксида алюминия (например, по меньшей мере приблизительно 95% оксида алюминия). Вдобавок к микрокристаллам альфа-оксида алюминия исходный золь может дополнительно включать до 15% по весу шпинели, муллита, диоксида марганца, оксида титана, оксида магния, оксидов редкоземельных металлов, порошка диоксида циркония или предшественника диоксида циркония (который можно добавлять в больших количествах, например 40 вес. % или более) или других сочетаемых добавок или их предшественников. Эти добавки часто включают для модификации таких свойств, как трещиностойкость, твердость, хрупкость, механика разрушения или поведение при сушке. Получение зерен из спеченного золь-гелевого альфа-оксида алюминия подробно описано в других местах. Подробную информацию о таких способах получения можно найти, например, в патентах США №№ 4623364, 4314827 и 5863308, содержания которых включены в данный документ ссылкой.

Выражение «зерно из МСА» определяют как включающее любое зерно, содержащее по меньшей мере 60% микрокристаллов альфа-оксида алюминия с по меньшей мере 95% теоретической плотностью и твёрдостью по Виккерсу (500 грамм) по меньшей мере 18 ГПа на 500 грамм. Зерно из спечённого золь-гелевого альфа-оксида алюминия может содержать пластинки материала, отличные от альфа-оксида алюминия, распределенные среди микрокристаллов альфа-оксида алюминия. В целом, частицы альфа-оксида алюминия и пластинки имеют размер субмикронов при получении в данной форме. Дополнительную подробную информацию о способах получения абразивного зерна из МСА и типах абразивного зерна из МСА, применимого в настоящем изобретении, можно найти в любом из многочисленных других патентов и публикаций, которые ссылаются на базовую технологию, раскрытую в патентах США №№ 4623364 и 4314827.

Микрокристаллический оксид алюминия, используемый в абразивных зернах, может иметь средний размер кристаллита менее 1 микрона. Фактически, в определенных случаях, микрокристаллический оксид алюминия может иметь средний размер кристаллита менее чем приблизительно 0,5 микрона и, в частности, в диапазоне от приблизительно 0,1 до приблизительно 0,2 микрона.

Кроме того, нужно будет принять во внимание, что в абразивных изделиях со связующим вариантов осуществления в данном документе может использоваться определенное содержание второстепенных абразивных зерен. При применении второстепенных абразивных зерен такие абразивные зерна могут давать от приблизительно 0,1 до приблизительно 97 об. % общего абразивного зерна инструмента и, более предпочтительно, от приблизительно 30 до приблизительно 70 об. %. Второстепенные абразивные зерна, которые можно применять, включают, но без ограничения, оксид алюминия, карбид кремния, кубический нитрид бора, алмаз, зерна кремния и граната и их комбинации. Фактически, в определенных абразивных изделиях в данном документе может использоваться смесь абразивных зерен так, чтобы абразивное изделие содержало первую часть абразивных зерен, выполненную из МСА, и вторую часть абразивных зерен, выбранных из группы материалов, состоящей из суперабразивных зерен, монокристаллического оксида алюминия и их комбинации.

В отношении порошка связующего материала можно использовать неорганические материалы и, в частности, неорганические материалы, которые облегчают формирование окончательно сформированного абразивного изделия со стекловидным связующим. То есть, окончательно сформированное абразивное изделие со связующим может иметь стекловидное связующее, имеющее определенное содержание аморфной фазы. В частности, окончательно сформированное абразивное изделие со связующим вариантов осуществления в данном документе может иметь связующий материал, который состоит в основном из аморфной фазы. Нужно будет принять во внимание, что определенные другие варианты осуществления могут иметь связующий материал, который включает некоторое содержание кристаллической фазы, которая может присутствовать в незначительных количествах (менее чем приблизительно 50 об. %).

В определенных случаях порошок связующего материала может включать неорганические материалы, такие как оксиды. В частности, порошок связующего материала может включать стеклоцементный материал, который подходит для формирования окончательно сформированного стекловидного связующего материала. Стеклоцементный материал может включать порошковый материал, образованный из стекла, сформированного путем изначально обжига изначально до повышенной температуры (например, 1000°С или более), охлаждения, размельчения и сортировки по размеру с получением порошкового материала ("стеклоцемента"). Стеклоцемент затем можно расплавить при температуре, значительно ниже исходной температуры обжига, применяемой для получения стекла из исходных материалов, таких как диоксид кремния и глиноземы.

Следующие параграфы указывают на определенные содержания и определенные составы, которые можно применять в порошке связующего материала. Нужно будет принять во внимание, что упоминание в данном документе конкретных количеств определенных составов при формировании смеси не обязательно может формировать конечный связующий состав в окончательно сформированном абразивном изделии с абсолютно таким же содержанием каждого из упоминаемых соединений. Фактически, как правило во время процесса формовки содержание определенных соединений может изменяться так, чтобы окончательно сформированный абразив со связующим необязательно мог содержать одинаковые количества определенных соединений, как изначально было включено в порошок связующего материала исходной смеси.

В вариантах осуществления в данном документе может использоваться порошок связующего материала со стеклоцементным материалом. Стеклоцементный материал можно сформировать из оксидов, таких как диоксид кремния, соединения щелочных оксидов, соединения щелочно-земельных оксидов, и их комбинации. Стеклоцементный материал облегчает подходящее формирование остекленного связующего материала в окончательно сформированном абразиве со связующим. Согласно одному варианту осуществления порошок связующего материала может включать определенное содержание диоксида кремния (SiO2). Например, в вариантах осуществления в данном документе может использоваться порошок связующего материала, сформированный по меньшей мере из приблизительно 50 мол. % диоксида кремния. В других вариантах осуществления количество диоксида кремния может быть большим, такое как по меньшей мере приблизительно 52 мол. %, такое как по меньшей мере приблизительно 55 мол. % и, в частности, в диапазоне от приблизительно 50 мол. % до приблизительно 70 мол. % диоксида кремния, такое как от приблизительно 55 мол. % до приблизительно 70 мол. %.

Стеклоцементный материал может также содержать определенное содержание шпинель-образующих материалов, включая, например, оксид магния, оксид железа, оксид цинка, оксид хрома и оксид алюминия. Обеспечение стеклоцементного материала, имеющего один или несколько шпинель-образующих материалов, может облегчить формирование первой жидкой фазы во время процесса формовки, которая обогащена шпинель-образующими материалами, так, чтобы один из исходных составов, сформированных во время формирования связующего материала, являлся шпинельным материалом.

Кроме того, окончательно сформированный связующий материал можно сформировать из порошка связующего материала, имеющего определенное содержание соединений щелочных оксидов. Соединения щелочных оксидов представляют собой оксидные соединения и комплексы, использующие щелочные соединения, обозначенные как элементы Группы 1А в Периодической таблице, такие как оксид лития (Li2O), оксид калия (K2O), оксид натрия (Na2O), оксид цезия (Cs2O) и их комбинация.

В соответствии с одним вариантом осуществления порошок связующего материала можно сформировать из не более чем приблизительно 14 мол. % суммарных соединений щелочных оксидов. В других случаях порошок связующего материала формируют из меньших количеств соединений щелочных оксидов, таких как порядка не более чем приблизительно 13 мол. %, не более чем приблизительно 12 мол. % или даже не более чем приблизительно 11 мол. %. Определенные варианты осуществления в данном документе могут формировать порошок связующего материала, имеющий общее содержание соединений щелочных оксидов в диапазоне от приблизительно 5,0 мол. % до приблизительно 14 мол. %.

Порошок связующего материала может содержать особенно низкое содержание оксида лития, которое может быть более преобладающим в определенных низкотемпературных связующих составах. Например, в определенных вариантах осуществления порошок связующего материала можно сформировать из менее чем 3,0 мол. % оксида лития, менее чем приблизительно 2,0 мол. % оксида лития и даже менее чем приблизительно 1,0 мол. % оксида лития. Фактически, в определенных случаях порошок связующего материала может по сути не содержать оксида лития.

Порошок связующего материала можно сформировать из определенного содержания оксида натрия. Например, в определенных вариантах осуществления порошок связующего материала можно сформировать из менее чем 3,0 мол. % оксида натрия, менее чем приблизительно 2,0 мол. % оксида натрия и даже менее чем приблизительно 1,0 мол. % оксида натрия. Фактически, в определенных случаях порошок связующего материала может по сути не содержать оксида натрия.

Порошок связующего материала можно сформировать из определенного содержания оксида калия, такого как содержание оксида калия, которое больше, чем содержание любого другого материала щелочного оксида. Фактически, определенные порошковые составы связующего материала могут содержать только оксид калия в качестве единственного материала соединения щелочного оксида, исключая следовые количества (например, менее чем приблизительно 0,1 мол. %) других соединений щелочных оксидов. Порошок связующего материала может включать по меньшей мере приблизительно 2,0 мол. %, как например, по меньшей мере приблизительно 5,0 мол. %, по меньшей мере приблизительно 10 мол. % и, в частности, от приблизительно 2,0 мол. % до приблизительно 15 мол. % оксида калия.

Конечный стекловидный связующий материал можно сформировать из порошка связующего материала, который можно сформировать из определенного содержания соединений щелочно-земельных оксидов. Соединения щелочно-земельных оксидов представляют собой оксидные соединения и комплексы, включающие двухвалентные соединения из щелочно-земельных элементов, присутствующих в Группе 2А Периодической таблицы элементов. То есть, например, подходящие соединения щелочноземельных оксидов могут включать оксид магния (MgO), оксид кальция (СаО), оксид стронция (SrO), оксид бария (ВаО) и их комбинацию. В соответствии с одним вариантом осуществления применяемый порошок связующего материала можно сформировать по меньшей мере из приблизительно 5,0 мол. % суммарных соединений щелочно-земельных оксидов. В других случаях содержание соединений щелочно-земельных оксидов больше, как например, порядка по меньшей мере приблизительно 8,0 мол. %, по меньшей мере приблизительно 10 мол. %, по меньшей мере приблизительно 12 мол. % или даже по меньшей мере приблизительно 15 мол. %. В определенных вариантах осуществления в данном документе может использоваться общее содержание соединений щелочноземельных оксидов в диапазоне от приблизительно 5,0 мол. % до приблизительно 30 мол. %, как например, от приблизительно 5,0 мол. % до приблизительно 25 мол. %.

Из соединений щелочно-земельных оксидов, присутствующих в порошкообразном связующем материале, оксид магния может присутствовать в наибольшем содержании по сравнению с другими соединениями щелочно-земельных оксидов. Содержание оксида магния можно применять в больших количествах нежели других соединений щелочноземельных оксидов и, в частности, в достаточном количестве для облегчения формирования шпинельного материала, окружающего абразивные зерна. Например, достаточное количество оксида магния в порошке связующего материала может включать по меньшей мере приблизительно 5,0 мол. %, как например, по меньшей мере 8,0 мол. %, по меньшей мере приблизительно 10 мол. %, по меньшей мере приблизительно 12 мол. % или даже по меньшей мере приблизительно 15 мол. % оксида магния. В определенных смесях порошок связующего материала может содержать от приблизительно 5,0 мол. % до 25 мол. %, как например, от приблизительно 10 мол. % до приблизительно 20 мол. % или даже от приблизительно 12 мол. % до приблизительно 18 мол. % оксида магния. Нужно будет отметить, что другой способ определения достаточного количества включает измерение толщины слоя шпинельного материала, сформированного в готовом стекловидном связующем, что будет описано в настоящем документе.

Порошок связующего материала может включать определенное содержание оксида кальция. Например, в вариантах осуществления в данном документе может использоваться порошок связующего материала, сформированный из не более чем приблизительно 5,0 мол. % оксида кальция, как например, не более чем приблизительно 3,0 мол. %, не более чем приблизительно 2,0 мол. % или даже не более чем приблизительно 1,0 мол. % оксида кальция. Определенные смеси порошка связующего материала можно сформировать из от приблизительно 0,01 мол. % до приблизительно 5,0 мол. %, как например, от приблизительно 0,05 мол. % до приблизительно 3,0 мол. % и даже от приблизительно 0,05 мол. % до приблизительно 1,0 мол. % оксида кальция. В некоторых случаях порошок связующего материала может по сути не содержать оксида кальция.

Количество оксида бария в порошке связующего материала может быть ограничено и, в частности, меньше содержания оксида магния и/или оксида кальция. Например, в вариантах осуществления в данном документе может использоваться порошок связующего материала, сформированный из не более чем приблизительно 5,0 мол. % оксида бария, как например, не более чем приблизительно 3,0 мол. %, не более чем приблизительно 2,0 мол. % или даже не более чем приблизительно 1,0 мол. % оксида бария. В частности, порошок связующего материала можно сформировать из от приблизительно 0,01 мол. % до приблизительно 5,0 мол. %, как например, от приблизительно 0,05 мол. % до приблизительно 3,0 мол. % и даже от приблизительно 0,05 мол. % до приблизительно 1 мол. % оксида бария. В некоторых случаях порошок связующего материала может по сути не содержать оксида бария.

Согласно вариантам осуществления данного документа готовый стекловидный связующий материал можно сформировать из порошка связующего материала, который можно сформировать так, чтобы он имел определенное содержание оксида алюминия (Аl2О3). В частности, порошок связующего материала можно сформировать из определенных содержаний оксида алюминия (т.е. свободного оксида алюминия в форме порошка), которые могут облегчать прохождение реакции и формирование шпинельного материала на границе раздела абразивных зерен, которые могут содержать МСА (т.е., высокое содержание оксида алюминия), и связующего материала при формировании готового абразивного изделия. Например, в вариантах осуществления в данном документе может использоваться порошок связующего материала, сформированный из не более чем приблизительно 25 мол. % оксида алюминия, как например, порядка не более чем приблизительно 20 мол. % оксида алюминия, не более чем приблизительно 15 мол. % оксида алюминия, не более чем приблизительно 12 мол. % оксида алюминия, не более чем приблизительно 10 мол. % оксида алюминия, таковой не более чем приблизительно 8,0 мол. % оксида алюминия, не более чем приблизительно 6,0 мол. % оксида алюминия, не более чем приблизительно 5,0 мол. %, не более чем приблизительно 3,0 мол. % или даже не более чем приблизительно 1,0 мол. % оксида алюминия. Кроме того, в определенных смесях может использоваться порошок связующего материала, сформированный из содержания оксида алюминия в диапазоне от приблизительно 1,0 мол. % до приблизительно 25 мол. %, как например, от приблизительно 1,0 мол. % до приблизительно 20 мол. %, от приблизительно 1,0 мол. % до приблизительно 15 мол. %, от приблизительно 3,0 мол. % до приблизительно 15 мол. % оксида алюминия и даже от приблизительно 3,0 мол. % до приблизительно 10 мол. %. Определенные порошки связующего материала могут по сути не содержать оксида алюминия.

В дополнение к оксидным соединениям, указанным выше, готовое стекловидное связующее можно сформировать из порошка связующего материала, имеющего определенное содержание оксида фосфора (Р2О5), которое может составлять очень небольшое количество по сравнению с определенными низкотемпературными связующими составами. Например, порошок связующего материала можно сформировать из менее 1,0 мол. % оксида фосфора. В других вариантах осуществления порошок связующего материала можно сформировать из менее чем приблизительно 0,5 мол. % оксида фосфора. В определенных случаях порошок связующего материала можно сформировать так, чтобы он по сути не содержал оксида фосфора.

Кроме того, порошок связующего материала можно сформировать из определенных содержаний оксида бора (В2O3). Например, порошок связующего материала можно сформировать из по меньшей мере приблизительно 5,0 мол. %, по меньшей мере приблизительно 8,0 мол. %, по меньшей мере приблизительно 10 мол. %, по меньшей мере приблизительно 12 мол. % или даже по меньшей мере приблизительно 15 мол. % оксида бора. В определенных случаях порошок связующего материала можно сформировать из от приблизительно 5,0 мол. % до приблизительно 25 мол. %, как например, от приблизительно 5,0 мол. % до 20 мол. % оксида бора.

В дополнение к определенным соединениям, упоминаемым выше, (например, оксид магния) к смеси можно добавить дополнительные соединения оксидов металлов для облегчения формирования шпинельного материала в готовом абразивном изделии, иначе называемые дополнительными шпинель-образующими соединениями. Некоторые подходящие дополнительные шпинель-образующие соединения могут включать соединения оксидов переходных металлов и, в частности, могут включать оксид цинка, оксид железа, оксид марганца, оксид хрома и их комбинацию. Наличие таких дополнительных шпинель-образующих соединений может быть в количествах, достаточных для формирования шпинельного материала. Например, порошок связующего материала можно сформировать из по меньшей мере приблизительно 1,0 мол. %, по меньшей мере приблизительно 2,0 мол. %, по меньшей мере приблизительно 5,0 мол. %, по меньшей мере приблизительно 10 мол. %, по меньшей мере приблизительно 15 мол. % или даже по меньшей мере приблизительно 18 мол. % дополнительных шпинель-образующих соединений. В частности, такие количества могут представлять общее количество единственного дополнительного шпинель-образующего соединения или общее количество комбинации различных дополнительных шпинель-образующих соединений. Определенные порошковые составы связующего материала можно сформировать из от приблизительно 1,0 мол. % до приблизительно 30 мол. %, как например, от приблизительно 2,0 мол. % до приблизительно 25 мол. %, от приблизительно 2,0 мол. % до приблизительно 20 мол. % и даже от приблизительно 2,0 мол. % до приблизительно 10 мол. % одного или нескольких дополнительных шпинель-образующих соединений в общей сложности.

После получения смеси абразивных зерен и порошка связующего материала нужно будет иметь в виду, что к смеси можно добавить другие материалы. Например, к смеси можно добавить определенные органические соединения, такие как крепители и т.п., для облегчения формования изделия. В соответствии с одним определенным вариантом осуществления смесь может содержать определенное содержание полиэтиленгликоля, животного клея, декстрина, малеиновой кислоты, латекса, восковой эмульсии, PVA, CMC и другого органического и/или неорганического крепителя.

Кроме того, в смеси можно обеспечить другие добавки для облегчения формирования окончательно сформированного абразивного изделия с вяжущим. Например, некоторые подходящие добавки могут включать порообразователи, включая, без ограничения, пустотелые стеклянные гранулы, измельчённую скорлупу грецкого ореха, гранулы из пластмассы или органических соединений, частицы пеностекла и пузырчатый оксид алюминия, вытянутые зерна, волокна и их комбинации.

После формирования смеси на этапе 101 способ можно продолжить на этапе 103 путем формования смеси с формированием сырого изделия. Сырым изделием называют незавершенное изделие, которое может не быть полностью подвергнуто термообработке до завершения уплотнения (т.е. полностью спечено). В соответствии с одним вариантом осуществления способ формования смеси может включать операцию прессовки, где смесь прессуют в определенную форму, подобную форме предполагаемого окончательно сформированного абразивного изделия со связующим. Операцию прессовки можно провести как операцию холодной прессовки. Подходящие давления могут быть в диапазоне от приблизительно 10 до приблизительно 300 тонн.

После соответственного формования смеси на этапе 103 способ можно продолжить на этапе 105 путем обработки сырца с формированием абразивного изделия, содержащего абразивные зерна в связующем материале, где во время обработки вокруг абразивных зерен образуется область пассивации, содержащая шпинельный материал. Способ обработки может включать нагревание сырого изделия до температуры обжига по меньшей мере приблизительно 800°С с формированием абразивного изделия. Обжиг обычно проводят при температуре, подходящей для формирования остекленного связующего материала. В определенных случаях температура обжига может быть большей, как например, по меньшей мере приблизительно 825°С, по меньшей мере приблизительно 850°С, по меньшей мере приблизительно 875°С, по меньшей мере приблизительно 900°С, по меньшей мере приблизительно 910°С, по меньшей мере приблизительно 950°С, по меньшей мере приблизительно 1100°С, по меньшей мере приблизительно 1150°С, по меньшей мере 1200°С, по меньшей мере приблизительно 1250°С или даже по меньшей мере приблизительно 1300°С. Температура обжига, применяемая для формирования абразивных изделий со связующим вариантов осуществления в данном документе, может находиться в диапазоне от приблизительно 800°С до приблизительно 1400°С, как например, в диапазоне от приблизительно 800°С до приблизительно 1300°С, как например, в диапазоне от приблизительно 900°С до приблизительно 1300°С или даже от 1000°С до приблизительно 1300°С.

Как правило, обжиг можно проводить в атмосфере окружающей среды, такой, которая содержит воздух. Как правило, продолжительность максимальной температуры для обжига может составлять по меньшей мере приблизительно 1 час и, в частности, в диапазоне от приблизительно 1 до 10 часов. После достаточного нагревания изделия для формирования абразивного изделия со связующим с абразивными зернами, содержащимися в стекловидном связующем материале, изделие можно охладить. В вариантах осуществления в данном документе может использоваться способ естественного охлаждения, при котором питание в печи отключают и изделие оставляют естественным образом охлаждаться от температуры обжига до комнатной температуры.

Абразивные изделия со связующим вариантов осуществления в данном документе могут включать абразивные зерна, содержащиеся в связующем материале, где связующий материал представляет собой стекловидный материал, имеющий аморфную фазу. Следует отметить, что определенные содержания определенных составов (например, соединений щелочных оксидов, диоксид кремния, оксид алюминия, оксид бора и т.д.) могут изменяться во время высокотемпературного способа формования так, чтобы окончательно сформированное абразивное изделие со связующим имело другое содержание таких составов по сравнению с содержанием таких составов в исходной смеси. Соответственно, абразивные изделия со связующим вариантов осуществления в данном документе формируют так, чтобы конечный связующий материал абразивного изделия имел определенные содержания определенных компонентов и, конкретнее, соотношения определенных компонентов с тем, чтобы можно было сформировать такое абразивное изделие со связующим, которое имело бы шпинельный материал, который может снижать разрушение и/или растворение зерен из микрокристаллического оксида алюминия.

Теперь обратимся к определенным аспектам стекловидного связующего материала в окончательно сформированном абразивном изделии. Как будет понятно, связующий материал окончательно сформированного абразивного изделия может содержать значительное количество диоксида кремния. В соответствии с одним вариантом осуществления окончательно сформированный связующий материал может содержать по меньшей мере приблизительно 45 мол. % диоксида кремния, как например, по меньшей мере приблизительно 50 мол. % диоксида кремния, по меньшей мере приблизительно 52 мол. % диоксида кремния. Опять же, в определенных вариантах осуществления связующий материал может иметь от приблизительно 45 мол. % до приблизительно 65 мол. % диоксида кремния и, в частности, от приблизительно 50 мол. % до приблизительно 60 мол. % диоксида кремния.

Окончательно сформированный связующий материал вариантов осуществления в данном документе может иметь определенное содержание оксида бора. Например, окончательно сформированный связующий материал может иметь по меньшей мере приблизительно 5,0 мол. % оксида бора. В других случаях связующий материал может содержать по меньшей мере приблизительно 10 мол. %, как например, по меньшей мере приблизительно 15 мол. % оксида бора. В определенных вариантах осуществления связующий материал имеет содержание оксида бора в диапазоне от приблизительно 5,0 мол. % до приблизительно 25 мол. %, как например, от приблизительно 5,0 мол. % до приблизительно 20 мол. % или даже от приблизительно 10 мол. % до приблизительно 18 мол. %.

Абразивные изделия вариантов осуществления в данном документе могут иметь общее содержание соединений щелочных оксидов в связующем материале окончательно сформированного абразива, которое облегчает использование в сформованном при высоких температурах абразивном изделии со связующим зерен из МСА с высокой целостностью. То есть, общее количество соединений щелочных оксидов [Саос] в готовом связующем материале может составлять не более чем приблизительно 20 мол. %. В частности, общее содержание соединений щелочных оксидов может составлять не более чем приблизительно 18 мол. %, не более чем приблизительно 15 мол. %, не более чем приблизительно 12 мол. % или даже не более чем приблизительно 10 мол. %. В определенных случаях абразивные изделия в данном документе формируют так, чтобы связующий материал имел общее содержание соединений щелочных оксидов в диапазоне от приблизительно 2,0 мол. % до приблизительно 20 мол. %, как например, от приблизительно 4,0 мол. % до приблизительно 18 мол. % и даже от приблизительно 6,0 мол. % до приблизительно 15 мол. %.

Как отмечено выше, исходная смесь порошка связующего материала, применяемого для формирования готового стекловидного связующего материала, может содержать особенно низкие количества определенных соединений щелочных оксидов, таких как оксид лития и оксид натрия. Как таковой, стекловидный связующий материал абразивного изделия может иметь менее чем приблизительно 2,0 мол. % оксида лития, как например, менее 1,5 мол. %, как например, менее 1,0 мол. % или даже менее 0,5 мол. % оксида лития. В частности, в определенных вариантах осуществления окончательно сформированный связующий материал абразивного изделия может по сути не содержать оксида лития. Аналогично, связующий материал абразивного изделия может иметь менее чем приблизительно 2,0 мол. % оксида натрия, как например, менее 1,5 мол. %, как на