Способ формирования бурильного инструмента с использованием геометрической компенсации и сформированный посредством него инструмент

Иллюстрации

Показать всеГруппа изобретений относится к области бурового инструмента и способам его изготовления. Технический результат обеспечивается геометрической компенсацией, используемой для улучшения точности, с которой элементы могут размещаться на буровых долотах, формируемых с использованием прессования частиц и спекания. При осуществлении способа формирования корпуса долота для роторного бурения прогнозируют ошибку расположения, которую будет иметь по меньшей мере один элемент из группы элементов на не полностью спеченном корпусе долота, при спекании не полностью спеченного корпуса долота до заданной конечной плотности, формируют по меньшей мере один элемент из группы элементов на не полностью спеченном корпусе долота в месте расположения, по меньшей мере частично определенном по прогнозируемой ошибке расположения, которую будет иметь по меньшей мере один из группы элементов, и спекают не полностью спеченный корпус долота до требуемой конечной плотности. Корпус долота для роторного бурения, не полностью спеченный, имеет профиль режущей поверхности с формой, отличающейся от заданной формы проектного профиля режущей поверхности полностью спеченного корпуса долота, формируемого из не полностью спеченного корпуса долота. 2 н.з. и 18 з.п. ф-лы, 14 ил.

Реферат

Притязания на приоритет

Настоящая заявка претендует на приоритет патентной заявки US 12/133245, поданной 4 июня 2008 г. на "Способы формирования бурильного инструмента с использованием геометрической компенсации и сформированный посредством них инструмент".

Область техники

Настоящее изобретение в общем относится к области буровых долот и другого инструмента, который может использоваться для бурения подземных пород, и способам изготовления таких буровых долот и инструмента. В частности, настоящее изобретение относится к способам формирования бурильного инструмента с использованием геометрической компенсации для учета усадки в процессе спекания и других процессов отверждения материала, и изготовленному такими способами инструменту.

Уровень техники

По мере снижения числа нефтегазоносных пластов с небольшой глубиной залегания растет глубина пробуриваемых скважин. При росте глубины, требования к рабочим характеристикам и долговечности буровых долот приближаются к предельно возможным значениям для обычных буровых долот. Зачастую для пробуривания одной скважины требуется использовать несколько буровых долот, а замена бурового долота может требовать больших затрат времени и средств.

В стремлении улучшить рабочие характеристики и долговечность бурового долота, исследуются новые материалы и способы формирования буровых долот и различных их компонентов. Например, исследуются и иные, помимо обычного процесса инфильтрации, способы формирования корпусов долота, включающие композитные материалы "матрица-частицы". Эти способы включают формирование корпусов долота с использованием технологий прессования порошка и спекания. Используемый здесь термин "спекание" означает уплотнение порошкового компонента и включает удаление по меньшей мере части пор между исходными частицами, сопровождаемое усадкой вместе со сцеплением и скреплением соседних частиц. Такие технологии раскрыты в находящихся в рассмотрении патентных заявках US 11/271153, поданной 10 ноября 2005 г., и US 11/272439, также поданной 10 ноября 2005 г., которые переуступлены правопреемнику настоящего изобретения.

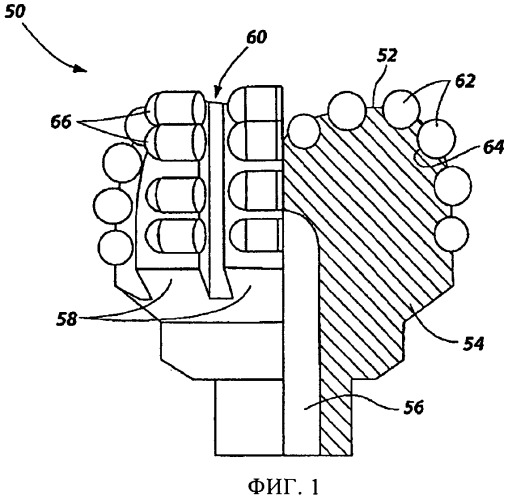

Пример корпуса 50 долота, который может быть сформирован такой технологией прессования порошка и спекания, представлен на фиг.1. Корпус 50 долота может в основном состоять из композитного материала 54 "матрица-частицы". Как показано на фиг.1, корпус 50 долота может включать лезвия или лопасти 58, разделенные канавками 60 для выноса бурового шлама, и группу ПКА (поликристаллические алмазы) режущих элементов 62 (или режущих элементов другого типа), закрепленных внутри гнезд 64 для режущих элементов на торцевой поверхности 52 корпуса 50 долота. Сзади ПКА режущие элементы 62 могут опираться на упоры 66, которые могут быть сформированы как единое целое с корпусом 50 долота. Корпус 50 долота может включать внутренние каналы для бурового раствора (не показаны), проходящие между торцевой поверхностью 52 корпуса 50 долота и продольным отверстием 56, проходящим сквозь корпус 50 долота. На поверхности 52 корпуса 50 долота внутри каналов для бурового раствора также могут быть установлены вставки промывочных насадок.

Пример того, каким образом может быть сформирован корпус 50 долота с использованием технологии прессования порошка и спекания, кратко описан ниже.

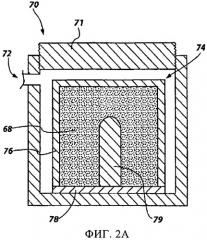

Как показано на фиг.2А, порошковая смесь 68 может быть спрессована (например, существенно изостатическим давлением) внутри пресс-формы или контейнера 74. Порошковая смесь может включать множество твердых частиц и множество частиц, включающих матричный материал. В варианте выполнения порошковая смесь 68 может также включать добавки, используемые обычно при прессовании порошковых смесей, например, органические связующие вещества, сообщающие конструктивную прочность спрессованному порошковому компоненту, пластификаторы для придания пластичности органическому связующему веществу, смазывающие и другие вещества, способствующие уплотнению, для снижения трения между частицами и обеспечения смазывания при прессовании.

Контейнер 74 может включать влагонепроницаемый деформируемый элемент 76, например деформируемый полимерный мешок и по существу жесткую герметизирующую плиту 78. Вставки или вытесняющие элементы 79 могут устанавливаться внутри контейнера 74 для определения элементов корпуса 50 долота, например продольного отверстия 56 (фиг.1) корпуса 50 долота. Герметизирующая плита 78 может быть прикреплена или приклеена к деформируемому элементу 76 так, чтобы обеспечить между ними влагонепроницаемое соединение.

Контейнер 74 (с порошковой смесью 68 и любыми необходимыми вытесняющими элементами, находящимися внутри) может быть подвергнут воздействию давления в камере 70 давления. Для обеспечения доступа внутрь камеры 70 давления может быть использована съемная крышка 71. Текучая среда (которая может быть практически несжимаемой), например вода, масло или газ (например, воздух или азот), нагнетается в камеру 70 давления сквозь отверстие 72 под высоким давлением посредством насоса (не показан). Высокое давление текучей среды вызывает деформацию стенок деформируемого элемента 76, и давление текучей среды может передаваться практически равномерно на порошковую смесь 68.

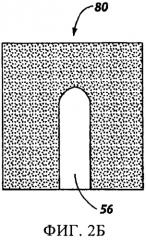

Прессование порошковой смеси 68 позволяет сформировать "зеленый" (или не спеченный) корпус 80, показанный на фиг.2Б, который после прессования может быть извлечен из камеры 70 давления и контейнера 74.

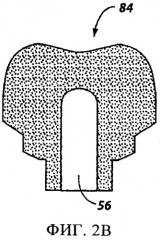

Не спеченный корпус 80, показанный на фиг.2Б, может включать множество частиц (твердых частиц и частиц матричного материала), удерживаемых силами трения между частицами и органическим связующим веществом, введенным в порошковую смесь 68 (фиг.2А). Определенные конструктивные элементы могут быть вырезаны в не спеченном корпусе 80 обычными способами механической обработки, включая токарную обработку, фрезерование и сверление. Также может использоваться и ручной инструмент для формирования вручную элементов в не спеченном корпусе 80 или на нем. В качестве примера, не ограничивающего изобретение, лопасти 58, канавки 60 для выноса бурового раствора (фиг.1) и другие элементы могут быть выполнены механической обработкой или иным путем в не спеченном корпусе 80 для получения частично сформированного корпуса 84, показанного на фиг.2В.

Частично сформированный не спеченный корпус 84, показанный на фиг.2В, может быть по меньшей мере частично спечен для получения "коричневого" (частично спеченного) корпуса 90, показанного на фиг.2Г, плотность которого меньше требуемой окончательной. Частичное спекание не спеченного корпуса 84 для формирования частично спеченного корпуса 90 приводит к тому, что по меньшей мере некоторые из множества частиц по меньшей мере частично срастаются друг с другом, образуя по меньшей мере частичные соединения между соседними частицами. Частично спеченный корпус 90 может быть подвергнут машинной обработке благодаря еще сохранившейся пористости. Некоторые элементы конструкции также могут быть вырезаны в частично спеченном корпусе 90 с использованием обычной технологии машинной обработки и ручным инструментом.

В качестве примера, не ограничивающего изобретение, в частично спеченном корпусе 90 могут быть сформированы машинной обработкой или иным путем внутренние каналы для бурового раствора (не показаны), гнезда 64 для режущих элементов и упоры 66 (фиг.1) для получения частично спеченного корпуса 96, показанного на фиг.2Д. Затем частично спеченный корпус 96, показанный на фиг.2Д, может быть полностью спечен до получения заданной конечной плотности, и режущие элементы 62 могут быть закреплены в гнездах 64 для режущих элементов для получения корпуса 50 долота, показанного на фиг.1.

При использовании других способов не спеченный корпус 80, показанный на фиг.2Б, может быть частично спечен для формирования частично спеченного корпуса без предварительной машинной обработки, а вся необходимая машинная обработка может быть выполнена на частично спеченном корпусе перед окончательным спеканием частично спеченного корпуса до заданной конечной плотности. В альтернативном варианте вся необходимая машинная обработка может быть выполнена на не спеченном корпусе 80, показанном на фиг.2Б, который после этого может быть спечен до заданной конечной плотности.

Поскольку спекание (например, спекание порошковой смеси 68 (фиг.2А) для формирования частично спеченного корпуса 96 (фиг.2Д)) включает уплотнение и удаление пор внутри конструкции, спеченная конструкция испытывает усадку во время процесса спекания. В результате следует иметь в виду усадочное сокращение размеров и учитывать его при проектировании технологического инструмента (пресс-формы, литейные формы и др.) или машинной обработке элементов в конструкциях, которые еще не полностью спечены.

Расположение режущих элементов 62, закрепленных внутри гнезд 64 для режущих элементов, относительно друг друга и относительно корпуса 50 долота является критичным с точки зрения рабочих характеристик бурового долота (например, прочности, долговечности и скорости проходки) при выполнении бурильных работ. При ненадлежащем расположении гнезд 64 для режущих элементов на корпусе 50 долота могут пострадать рабочие характеристики бурового долота.

Например, если режущий элемент 62 выступает хотя бы на 2,54 миллиметра (одна десятая дюйма) относительно проектного положения, этот конкретный режущий элемент 62 в процессе бурения может подвергаться повышенной рабочей нагрузке и воздействию большей силы. Это воздействие повышенных рабочих нагрузок и сил может привести к преждевременному отказу режущего элемента 62 и возможно бурового долота в целом.

Более того, когда режущие элементы 62 смещены из своих проектных положений, это может привести к проблемам с динамической стабильностью и качеством работы. Например, смещение режущих элементов 62 из их проектных положений может привести к тому, что буровое долото будет вращаться вокруг оси вращения, смещенной от продольной оси бурового долота так, что буровое долото испытывает прецессию или биения в буровой скважине. Эта прецессия может вызывать резкие изменения центра вращения при вращении долота в буровой скважине. При этом режущие элементы 62 движутся быстрее, в сторону, и соприкасаются со скважиной под нежелательными углами и в нежелательных местах, и подвергаются воздействию существенно возросших ударных нагрузок, которые могут вызвать разрушение режущих элементов 62.

Расположение гнезд 64 для режущих элементов относительно друг друга и относительно корпуса 50 долота может измениться во время процесса спекания, например, как было описано выше, из-за усадки корпуса 50 долота. Другими словами, для заданной окончательной конструкции долота, если соответствующий не спеченный или частично спеченный корпус долота сформирован в соответствии с однородно пересчитанными размерами окончательной конструкции долота, относительные положения гнезд 64 режущих элементов полученного корпуса 50 долота могут не соответствовать точно проектной конструкции корпуса долота. В некоторых случаях может потребоваться дополнительная механическая обработка корпуса 50 долота (фиг.1) в полностью спеченном состоянии для исправления погрешностей в расположении гнезд 64 режущих элементов, возникших из-за усадки в процессе спекания. Однако механическая обработка корпуса 50 долота (фиг.1) в полностью спеченном состоянии может оказаться сложной из-за твердости, износоустойчивости и абразивных свойств композитного материала 54 "матрица-частицы", из которого сформирован корпус 50 долота. Такая усадка во время спекания может повлиять и на другие, помимо гнезд 64 для режущих элементов, части корпуса 50 долота, например каналы для бурового раствора, гнезда под промывочные насадки, канавки для выноса бурового раствора и др.

Раскрытие изобретения

В некоторых вариантах осуществления изобретение включает способы формирования корпусов долот для роторного бурения на основе прогнозирования ошибки расположения, которую будет иметь по меньшей мере один элемент из группы элементов на не полностью спеченном корпусе долота, при спекании не полностью спеченного корпуса долота до заданной конечной плотности. Эти способы могут также включать формирование по меньшей мере одного элемента из группы элементов на не полностью спеченном корпусе долота в месте расположения, по меньшей мере отчасти определенном прогнозируемой ошибкой расположения, которую будет иметь по меньшей мере один элемент из группы элементов при спекании не полностью спеченного корпуса долота до заданной конечной плотности.

В других вариантах осуществления настоящее изобретение включает способы формирования корпусов долот для роторного бурения посредством конструирования корпуса долота, имеющего проектный профиль режущей поверхности, формирования профиля режущей поверхности не полностью спеченного корпуса долота, имеющего форму, отличающуюся от формы проектного профиля режущей поверхности, и спекания не полностью спеченного корпуса долота до заданной конечной плотности.

В других вариантах осуществления настоящее изобретение включает способы конструирования не полностью спеченных корпусов долот для роторного бурения посредством оценки ошибки расположения каждого элемента из группы элементов корпуса долота, возникающей при спекании не полностью спеченного корпуса долота до заданной окончательной плотности для формирования корпуса долота. Эти способы могут также включать уточнение местоположения для каждого элемента из группы элементов в конструкции для не полностью спеченного корпуса долота по меньшей мере частично с учетом относительной прогнозируемой ошибки расположения для каждого элемента из группы элементов.

В еще одном варианте осуществления в настоящем изобретении предлагаются не полностью спеченные корпуса долот для роторного бурения, профиль режущей поверхности которых имеет форму, отличающуюся от желаемой формы проектного профиля режущей поверхности полностью спеченного корпуса долота, который должен быть сформирован из не полностью спеченного корпуса долота.

В других вариантах осуществления в настоящем изобретении предлагаются не полностью спеченные корпуса долот для роторного бурения, имеющие по меньшей мере одно углубление, координаты расположения которого на торцевой поверхности корпуса долота пересчитаны с использованием первого коэффициента из проектного положения для по меньшей мере одного углубления, и второе углубление, координаты расположения которого на торцевой поверхности корпуса долота пересчитаны с использованием второго коэффициента из проектного положения для второго углубления, причем второй коэффициент отличается от первого.

Краткое описание чертежей

В то время как настоящее раскрытие заканчивается формулой изобретения, в которой конкретно определяется и ясно заявляется, что является объектом изобретения, преимущества настоящего изобретения могут быть лучше поняты после ознакомления с нижеследующим описанием изобретения вместе с приложенными чертежами, на которых:

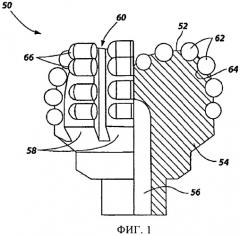

на фиг.1 представлен вид продольного частичного разреза корпуса долота для роторного бурения, который может быть сформирован с использованием процесса уплотнения порошка и спекания;

на фиг.2А-2Д представлен пример процесса уплотнения частиц и спекания, который может быть использован для формирования корпуса долота, показанного на фиг.1;

на фиг.3 представлен перспективный вид одного варианта осуществления долота для роторного бурения в соответствии с настоящим изобретением, включающий гнезда для режущих элементов, сформированные процессом геометрической компенсации;

на фиг.4 представлен вид продольного сечения одного варианта осуществления корпуса долота, с плотностью меньше заданной конечной плотности, который может быть спечен для формирования корпуса долота для роторного бурения, показанного на фиг.3;

на фиг.5 представлен вид в плане торцевой поверхности долота для роторного бурения, показанного на фиг.3, без установленных на ней режущих элементов и вставок промывочных насадок;

на фиг.6 представлена таблица, показывающая требуемые радиальные и продольные координаты каждого из гнезд режущих элементов долота для роторного бурения, показанного на фиг.3;

на фиг.7 представлена таблица, показывающая радиальные и продольные координаты гнезд для режущих элементов, показанных на фиг.6, однородно пересчитанные для примерно линейной скорости усадки материала корпуса долота, в котором могут быть сформированы гнезда для режущих элементов;

на фиг.8 представлен график, иллюстрирующий ошибку в расположении гнезд для основных режущих элементов, показанных на фиг.6 (т.е., разницу между проектными или окончательными заданными координатами гнезд для основных режущих элементов и фактическими измеренными координатами гнезд для основных режущих элементов), для первого реального бурового долота, в котором гнезда для режущих элементов были сформированы в частично спеченном корпусе долота в точках, определенных фиг.7, после чего частично спеченный корпус долота был спечен до заданной конечной плотности;

на фиг.9 представлен график, иллюстрирующий радиальную ошибку расположения гнезд для основных режущих элементов, показанных на фиг.6, для первого и второго реальных буровых долот, в которых гнезда для режущих элементов были сформированы в частично спеченных корпусах долот в точках, определенных фиг.7, после чего частично спеченные корпуса долот были спечены до заданной конечной плотности;

на фиг.10 представлен график, иллюстрирующий продольную ошибку расположения гнезд для основных режущих элементов, показанных на фиг.6, для первого и второго реальных буровых долот, в которых гнезда для режущих элементов были сформированы в частично спеченных корпусах долот в точках, определенных фиг.7, после чего частично спеченные корпуса долот спекались до получения заданной конечной плотности;

на фиг.11 приведена таблица, показывающая радиальные и продольные координаты гнезд для режущих элементов, показанных на фиг.6, неоднородно пересчитанные с использованием коэффициентов геометрической компенсации, по меньшей мере частично полученных из графиков, показанных на фиг.9 и 10;

на фиг.12 приведен график, иллюстрирующий ошибку расположения гнезд для основных режущих элементов, показанных на фиг.6 (т.е. разницы между проектными или заданными конечными положениями гнезд для основных режущих элементов и фактически измеренными положениями гнезд для основных режущих элементов), третьего реального бурового долота, в котором гнезда для режущих элементов были сформированы в частично спеченном корпусе долота в точках, неоднородно пересчитанных из проектного положения, показанного на фиг.6, после чего частично спеченный корпус долота спекается до заданной конечной плотности; и

на фиг.13 и 14 приведены графики, иллюстрирующие радиальные и продольные ошибки расположения, соответственно, гнезд основных режущих элементов трех реальных буровых долот, каждое из которых имеет шесть лопастей, в которых гнезда режущих элементов были сформированы в частично спеченных корпусах долот в местах с радиальными и продольными координатами, определенными посредством однородного пересчета проектных координат мест расположения, после чего частично спеченные корпуса долот спекались до заданной конечной плотности.

Осуществление изобретения

Приведенные здесь чертежи не являются реальными изображениями какого-либо конкретного материала, устройства, системы или способа, а иллюстрируют идеализированные представления, используемые для описания изобретения. Кроме того, одни и те же элементы на разных чертежах могут иметь одинаковые цифровые обозначения.

Авторы настоящего изобретения разработали способы, в которых используются методы геометрической компенсации для улучшения точности, с которой гнезда для режущих элементов могут быть расположены на буровом долоте, сформированном с использованием технологии прессования частиц и спекания, в соответствии с заранее заданной конструкцией бурового долота. Эти способы и долота для роторного бурения, сформированные этими способами, описаны ниже со ссылкой на фиг.3-14. В настоящем описании геометрическая компенсация включает неоднородный пересчет размеров корпуса (и (или) формируемых в нем элементов), плотность которого меньше заданной конечной плотности, для учета усадки, которая происходит во время процесса спекания.

Вариант выполнения долота 100 для роторного бурения в соответствии с настоящим изобретением показан на фиг.3. Долото 100 для роторного бурения может включать корпус 102 долота, прикрепленный к хвостовику 104, имеющему резьбовой соединитель 106 (например, резьбовой соединитель Американского Нефтяного Института (АНИ)) для присоединения бурового долота 100 к бурильной колонне (не показана). В некоторых вариантах осуществления, например показанном на фиг.3, корпус 102 долота может быть прикреплен к хвостовику 104 с использованием удлинителя 108. В других вариантах осуществления корпус 102 долота может быть прикреплен непосредственно к хвостовику 104.

Корпус 102 долота может включать внутренние каналы для бурового раствора (не показаны), проходящие между торцевой поверхностью 103 корпуса 102 долота, и продольным отверстием (не показано), проходящим сквозь хвостовик 104, удлинитель 108 и частично сквозь корпус 102 долота, по аналогии с продольным отверстием 56, показанным на фиг.1. Во внутренних каналах для бурового раствора на торцевой поверхности 103 корпуса 102 долота могут быть установлены вставки 124 промывочных насадок. Корпус 102 долота также может включать несколько лопастей 116А-116D, разделенных канавками 118 для выноса бурового раствора. В некоторых вариантах осуществления корпус 102 долота может включать калибрующие накладки 122 и износостойкие вставки 128. В качестве одного примера, не ограничивающего изобретение, корпус 102 долота может включать четыре лопасти 116А, 116В, 116С, 116D. Группа режущих элементов 110 (которые могут включать, например, ПКА режущие элементы) может быть установлена на торцевой поверхности 103 корпуса 102 долота в гнезда 112 для режущих элементов, расположенные вдоль каждой из лопастей 116.

Корпус 102 долота, показанный на фиг.3, может включать композитный материал "матрица-частицы" и может быть сформирован процессами прессования порошка и спекания, например, описанными в ранее упомянутых находящихся в рассмотрении патентных заявках US 11/271153, поданной 10 ноября 2005 г., и US 11/272439, также поданной 10 ноября 2005 г. На фиг.4 представлен вид продольного сечения не полностью спеченного корпуса 101 долота (например, не спеченного или частично спеченного корпуса долота), который может быть спечен до заданной конечной плотности для формирования корпуса 102 долота. Как показано на фиг.4, гнезда 112 для режущих элементов, продольное отверстие 114 и другие элементы могут быть сформированы в корпусе 101 долота до его спекания до заданной конечной плотности, как это было описано выше применительно к корпусу 96 долота (фиг.2Д).

На фиг.5 представлен вид сверху в плане на торцевую поверхность долота 102 для роторного бурения, показанного на фиг.3, без расположенных на ней режущих элементов 110 или вставок 124 промывочных насадок. Как показано на фиг.5, гнезда 112 режущих элементов могут быть расположены на лопастях 116 в различных точках относительно продольной оси L100 (фиг.3) долота 100 для роторного бурения. Гнезда 112 режущих элементов могут быть расположены относительно друг друга таким образом, что когда в них устанавливаются режущие элементы 110, режущие элементы определяют профиль режущей поверхности, который в основном покрывает всю поверхность дна скважины, когда в нее помещено долото 102 для роторного бурения.

Каждый режущий элемент 110 на буровом долоте 102 обычно обозначается так называемым "номером режущего элемента", при этом режущий элемент 110, ближайший (по радиусу) к продольной оси L100 (фиг.3) обозначается режущим элементом номер 1, второй ближайший к оси элемент обозначается режущим элементом номер 2, третий ближайший элемент обозначается режущим элементом номер 3 и т.д. Хотя режущие элементы 110 и не показаны в гнездах 112 для режущих элементов на фиг.5, каждое гнездо 112 для режущего элемента помечено номером позиции от 1 до 37, в соответствии с номерами режущих элементов 110, которые будут там установлены. Другими словами, позиция гнезда 112 для режущего элемента, радиально ближайшего к продольной оси L100, может обозначаться позицией 1, а позиция следующего радиально ближайшего к продольной оси L100 гнезда 112 для режущего элемента может быть обозначена позицией 2 и т.д., как это показано на фиг.5. Как показано на фиг.5, гнезда 112 для режущих элементов могут быть расположены на лопастях 116А, 116В, 116С, 116D по спирали. Другими словами, линия, последовательно проведенная на фиг.5 через каждое гнездо 112 для режущего элемента из позиции 1 до позиции 37, будет иметь в основном спиральную форму. Кроме того, дорожка, прорезаемая каждым режущим элементом 110, может частично перекрываться с дорожками, прорезаемыми смежными режущими элементами 110, расположенными чуть ближе или чуть дальше по радиусу от продольной оси L100.

На фиг.5 также показано, что режущие элементы 110 могут включать основные режущие элементы (режущие элементы 110, закрепленные в гнездах 112, расположенных в позициях 1, 2, 3, 4, 6, 10, 12, 13, 15, 17, 19, 21, 23, 25, 27, 29, 31, 32, 33, 34, 35, 36 и 37) и вторичные или дублирующие режущие элементы (режущие элементы 110, закрепленные в гнездах 112 для режущих элементов, расположенных в позициях 5, 7, 9, 11, 14, 16, 18, 20, 22, 24, 26, 28 и 30).

Кроме того, положение каждого отдельного гнезда 112 для режущего элемента (и соответствующего ему режущего элемента 110) может быть определено радиальной координатой, которая может представлять собой кратчайшее расстояние от продольной оси L100 (фиг.3) до гнезда 112 для режущего элемента, и продольной координатой, представляющей собой кратчайшее расстояние от плоскости продольного отсчета (т.е. расположенной перпендикулярно продольной оси L100) до гнезда 112 для режущего элемента. Для удобства плоскость продольного отсчета может быть расположена, например, в наивысшей точке калибрующей части 120 (фиг.4) корпуса 102 долота.

Корпус 102 долота может быть сформирован с использованием технологий прессования порошка и спекания, упоминаемых выше.

Поскольку спекание включает уплотнение и удаление пор в конструкции, спекаемая конструкция будет подвергаться усадке во время процесса спекания. Конструкция может испытывать, например, линейную усадку от 10% до 20% при ее спекании из не спеченного состояния в состояние с заданной конечной плотностью. В результате усадку размеров следует иметь в виду и учитывать при проектировании технологического инструмента (пресс-формы, литейные формы и др.) или машинной обработке элементов в конструкциях, которые еще не полностью спечены.

Для учета такой усадки размеров проектирование не полностью спеченного корпуса долота (например, корпуса 101 долота, показанного на фиг.4) может быть выполнено в соответствии с размерами, которые были однородно пересчитаны из заданных конечных размеров корпуса долота (например, корпуса 102 долота, показанного на фиг.3). Размеры могут быть однородно пересчитаны с использованием коэффициента пересчета, определяемого прогнозируемой линейной усадкой корпуса долота при спекании. Кроме того, расположение каких-либо элементов, которые должны быть вырезаны в корпусе 101 долота, также может быть скорректировано для учета усадки в процессе спекания. Например, место расположения или положение внутренних каналов для бурового раствора (не показано), гнезд 112 для режущих элементов и упоров 114 может быть однородно пересчитано через коэффициент усадки порошковой смеси, используемой для формирования композитного материала "матрица-частицы", для учета усадки при спекании.

В качестве примера, не ограничивающего изобретение, если коэффициент линейной усадки корпуса долота составляет примерно девятнадцать процентов (19%) при спекании не полностью спеченного корпуса 101 долота (фиг.4) до заданной конечной плотности для формирования конечного корпуса 102 долота (фиг.3), линейные размеры не полностью спеченного корпуса 101 долота и координаты мест расположения формируемых в нем элементов могут быть увеличены примерно в 1,19 раза по сравнению с проектными размерами корпуса 102 долота, для учета усадки размеров во время спекания. В качестве примера, не ограничивающего изобретение, на фиг.6 приведена таблица, включающая проектные или заданные окончательные радиальные и продольные координаты положений гнезд 112 для основных режущих элементов корпуса 102 долота, показанных на фиг.3 и 5. Таблица на фиг.7 включает однородно пересчитанные радиальные и продольные координаты положений гнезд 112 для основных режущих элементов, которые должны быть сформированы в не полностью спеченном корпусе 101 корпуса долота (фиг.4). Как радиальные, так и продольные координаты гнезд для режущих элементов в не полностью спеченном корпусе 101 долота, как это показано на фиг.7, были пересчитаны с коэффициентом пересчета 1,19 (примерный коэффициент линейной усадки для одного частного, не ограничивающего изобретение варианта осуществления корпуса долота) из проектных или заданных окончательных координат положений, показанных на фиг 6, для учета усадки, происходящей, когда не полностью спеченный корпус 101 долота (фиг.4) спекается для формирования корпуса 102 долота (фиг.3). Индивидуальные радиальный и продольный коэффициенты пересчета для любого конкретного корпуса долота, однако, являются по меньшей мере отчасти функцией конструкции долота, плотности корпуса долота (не спеченного или частично спеченного) до спекания и заданной конечной плотности корпуса долота.

В некоторых вариантах осуществления гнезда 112 для режущих элементов могут быть сформированы в корпусе 101 долота (фиг.4) в положениях с пересчитанными координатами (фиг.7) с использованием многокоординатного обрабатывающего инструмента, например, станка с цифровым программным управлением (станок с ЦПУ) и, при необходимости, ручного инструмента. В других вариантах осуществления гнезда 112 для режущих элементов могут быть интегральной частью корпуса 101 долота. Например, в некоторых вариантах осуществления гнезда 112 для режущих элементов могут быть сформированы в корпусе 101 долота помещением вытесняющих вкладышей, аналогичных вытесняющему вкладышу 79, показанному на фиг.2А, внутрь пресс-формы или деформируемого элемента (по аналогии с деформируемым элементом 76), при прессовании порошковой смеси для формирования не спеченного корпуса долота.

При использовании однородного коэффициента пересчета при формировании не полностью спеченного корпуса 101 долота не полностью спеченный корпус 101 долота может иметь профиль режущей поверхности (т.е. профиль, определяемый торцевой поверхностью корпуса долота в продольном сечении, выполненном по продольной оси корпуса долота), имеющий ту же форму, что и заданная (проектная) форма окончательного профиля режущей поверхности, только увеличенная на однородный коэффициент пересчета.

При формировании гнезд 112 для режущих элементов в не полностью спеченном корпусе 101 долота в местах, координаты которых пересчитаны из их заданных конечных координат с использованием примерно линейного коэффициента усадки, испытываемой корпусом долота во время спекания, гнезда 112 для режущих элементов могут сжаться, сместиться или сдвинуться относительно их заданных проектных положений, когда корпус 101 долота спекается до заданной конечной плотности.

Два реальных корпуса долота (долото №1 и долото №2), аналогичные корпусам 102 долот, показанных на фиг.3, были изготовлены формированием частично спеченных корпусов долот по типу показанного на фиг.1 не полностью спеченного корпуса 101 долота, с гнездами 112 для режущих элементов в точках с радиальными и продольными координатами согласно фиг.7, полученными однородным пересчетом. Частично спеченные корпуса 101 долот были спечены до заданной конечной плотности, и фактические радиальные и продольные координаты расположения гнезд 112 для основных режущих элементов в полностью спеченных корпусах 102 долот были измерены с использованием координатно-измерительной машины (КИМ). После того как были определены фактические радиальные и продольные координаты положений гнезд для основных режущих элементов, выполняется определение радиальной ошибки для каждого гнезда 112 для режущего элемента путем вычитания фактических радиальных координат положений из проектных радиальных координат (заданных конечных радиальных координат положений), и продольной ошибки для каждого гнезда 112 для режущего элемента путем вычитания фактических продольных координат положения из проектных продольных координат (заданных конечных продольных координат положений). Приведенный на фиг.8 график показывает радиальную и продольную ошибки для каждого из гнезд 112 для основного режущего элемента для одного из двух изготовленных корпусов 102 долот.

Как показано на фиг.8, может быть задан верхний уровень допуска и нижний уровень допуска для радиальной ошибки и продольной ошибки для любой конкретной конструкции корпуса долота. В качестве примера, не ограничивающего изобретение, верхний уровень допуска может составлять 0,0500 сантиметра и нижний уровень допуска может составлять -0,0500 сантиметра (т.е. допуск ±0,0500 сантиметра). Как показано на фиг.8, у большинства представленных здесь гнезд 112 для режущих элементов корпуса 102 долота радиальная ошибка и продольная ошибка выходят за пределы заданного допуска ±0,0500 сантиметра. Кроме того, изменение радиальной ошибки и продольной ошибки могут носить неоднородный характер. Другими словами, радиальная ошибка и продольная ошибка расположения каждого гнезда 112 для режущего элемента может отличаться от радиальной ошибки и продольной ошибки расположения по меньшей мере одного другого гнезда 112 для режущего элемента.

Ошибка в расположении каждого из гнезд 112 для основных режущих элементов корпуса 102 долота, показанная на фиг.8, может быть связана с одним или более параметрами, которые влияют на усадку в процессе спекания, включая, например, вариации в размере и распределении множества частиц порошковой смеси, используемой для формирования не спеченного корпуса долота, способа прессования, используемого для формирования не спеченного корпуса долота, давления прессования и концентрации органического связующего вещества в не спеченном корпусе долота. Кроме того, ошибка расположения каждого из гнезд 112 для основных режущих элементов корпуса 102 долота, показанная на фиг.8, также может быть обусловлена наличием полого и не имеющего опоры центра корпуса 101 долота, формируемого продольным отверстием 114 (фиг.4). Поскольку центр корпуса 101 долота может быть не закреплен в процессе спекания, гнезда 112 для режущих элементов и другие элементы корпуса 101 долота вблизи не имеющего опоры центра корпуса 101 долота могут иметь тенденцию к сползанию или проваливанию к центру корпуса 101 долота во время спекания в относительно большей степени, чем гнезда 112 для режущих элементов и других элементов корпуса 101 долота, удаленных от центра корпуса 101 долота. Это различие в проваливании или сползании между различными областями корпуса 101 долота, происходящем во время спекания, может по меньшей мере отчасти вызвать ошибку расположения гнезд 112 для режущих элементов.

В некоторых вариантах осуществления настоящего изобретения геометрическая компенсация может быть использована для уменьшения ошибки расположения гнезд 112 режущих элементов, сформированных в корпусе 102 долота, изготовленного с использованием технологии прессования частиц и спекания. Радиальная ошибка и продольная ошибка, которые могут возникнуть в положении каждого гнезда 112 для режущего элемента корпуса 102 долота во время процесса спекания, могут быть определены или оценены, и координаты положения каждого из гнезд 112 для режущих элементов в не спеченных или частично спеченных корпусах долот могут быть неоднородно пересчитаны с использованием коэффициентов пересчета, специфичных для каждого