Способ получения свободного от пиролизных смол горючего газа при газификации конденсированного топлива и газогенераторы для его осуществления

Иллюстрации

Показать всеГруппа изобретений может быть использована в области переработки конденсированных и твердых топлив для выработки энергии. Способ получения свободного от пиролизных смол горючего газа при газификации конденсированного топлива включает подачу топлива через устройство загрузки (1), которое расположено в верхней части газогенератора, и загрузку твердого негорючего материала через отдельное загрузочное устройство (4), которое обеспечивает пребывание материала в противотоке газообразных продуктов. В нижнюю часть газогенератора подают кислородсодержащий газ и проводят пиролиз и горение топлива в противотоке газа. Из нижней части газогенератора осуществляют выгрузку твердого остатка горения. Вывод газообразных продуктов из верхней части газогенератора проводят из слоя твердого негорючего материала, не смешанного с топливом. Из слоя топлива отбирают газообразные продукты пиролиза и сушки и подают их в зону горения (9), расположенную ниже зоны смешения топлива и твердого негорючего материала (8). Используют газогенераторы в виде многоподовой печи, шахтного реактора, вращающегося барабана. Группа изобретений позволяет получить горючий газ без пиролизных смол при низкой температуре и с высокой энергетической эффективностью. 4 н. и 14 з.п. ф-лы, 3 ил.

Реферат

Изобретение относится к области переработки конденсированных топлив с получением горючего газа и может быть использовано для переработки различных твердых топлив для выработки энергии, в том числе с использованием двигателей внутреннего сгорания, а также для получения синтез-газа.

Известно достаточно большое число способов газификации различных твердых топлив: в вертикальных шахтных реакторах с нижней подачей дутья, в вертикальных шахтных реакторах с верхней подачей дутья, в реакторах кипящего слоя, в различного рода комбинированных процессах. Во всех этих способах топливо (уголь, сланец, биотопливо, изношенные шины и др.) загружают в реактор через шлюзовую камеру, подают в реактор кислородсодержащий газ (воздух, кислород, парокислородную смесь), а получаемый при неполном сгорании топлива горючий газ выводят из реактора. Существенным ограничением возможности последующего использования получаемого генераторного газа является наличие в нем пиролизных смол, которые образуют отложения, приводящие к закупорке линий подачи генераторного газа, делают невозможным использование генераторного газа в двигателях внутреннего сгорания (газопоршневых моторах или газовых турбинах).

Известен способ газификации твердого топлива в шахтном реакторе с восходящим дутьем, описанный в патентной заявке US 2010199895 (МПК F23G 5/16 [2006.01], опуб. 2010-08-12), где предлагается проводить дополнительное неполное окисление генераторного газа в верхней части шахтного реактора. Получаемый при этом генераторный газ с высокой температурой свободен от пиролизных смол.

Однако описанный способ приводит к потере значительной части калорийности пиролизных смол, сгорающих при неполном окислении генераторного газа, а высокая температура генераторного газа затрудняет его последующее использование.

Известен также метод получения генераторного газа, предложенный в международной патентной заявке WO 2007/102032 (МПК C10J 3/20 [2006.01], опуб. 2007-03-06). Предлагается проводить газификацию твердого топлива в вертикальном шахтном реакторе при подаче предварительно подогретого до 600°C воздуха, проводить перегрузку не полностью сгоревшего ококсованного топлива через высокотемпературный шлюз в нижерасположенный шахтный реактор с обращенным потоком, отбирать из верхней части первого реактора генераторный газ, содержащий пиролизные смолы и влагу топлива, направляя генераторный газ в верхнюю часть нижнего реактора, где генераторный газ сжигают при подаче предварительно подогретого до 600°C воздуха в количестве, недостаточном для полного окисления газа, и пропуская затем продукты горения через слой горячего кокса. Пары воды и двуокись углерода реагируют при этом с коксом, выделяя дополнительное количество водорода и окиси углерода. Синтез-газ, свободный от пиролизных смол, выводится снизу при температуре около 700°C.

Сходный процесс предложен в международной патентной заявке WO 2008/107727 (МПК C10J 3/66 [2006.01], опуб. 2008-09-12). Предлагается проводить газификацию твердого топлива в вертикальном шахтном реакторе, где установлена разделительная колосниковая решетка в средней части реактора, при подаче предварительно подогретого до 400°C воздуха под колосниковую решетку, проводить перегрузку не полностью сгоревшего ококсованного топлива в нижерасположенный объем шахтного реактора с обращенным потоком, отбирать из верхней части реактора генераторный газ, содержащий пиролизные смолы и влагу топлива, принудительно, с помощью вентилятора, направляя генераторный газ в нижнюю часть реактора, где генераторный газ сжигают при температуре 1100-1200°C при дополнительной подаче предварительно подогретого до 550°C воздуха в количестве, недостаточном для полного окисления газа, и пропуская затем продукты горения через слой горячего кокса. Пары воды и двуокись углерода реагируют при этом с коксом, выделяя дополнительное количество водорода и окиси углерода. Свободный от пиролизных смол синтез-газ выводится снизу при температуре 700-750°C.

Указанные выше способы, подразумевающие выход горячего синтез-газа через слой горячего кокса, имеют тот недостаток, что синтез-газ имеет высокую температуру и для подачи его в двигатель внутреннего сгорания или в реактор химического синтеза, а также для проведения очистки, требуется охлаждать его в громоздких теплообменниках. При этом тепло синтез-газа безвозвратно теряется, что снижает общий кпд процесса.

Известны способы газификации в шахтном реакторе с нижним дутьем, включающие совместную загрузку в реактор конденсированного топлива и твердого негорючего материала.

Способ газификации твердого топлива в шахтном реакторе, описанный в патенте GB 1435088 (C10J 3/02, опуб. 1976-05-12), предложен для спекающихся углей, которые теряют газопроницаемость при горении, и включает совместную загрузку в реактор угля и инертного разбавителя - полых цилиндров, изготовленных из огнеупорного материала.

Известен способ газификации изношенных шин (патент US 4588477, C09C 1/48, опуб. 1986-05-13), включающий загрузку кусков шин в реактор в смеси с кусками огнеупора, подачу газа-окислителя совместно с горючим газом в среднюю часть реактора через пояс дутьевых фурм, расположенных по окружности реактора, и подачу в нижнюю часть реактора водяного пара.

В способе газификации твердого углеродсодержащего топлива, предложенном в патенте SU 1761777 (МПК5 C10J 3/00, опуб. 1992-09-15), предлагается с помощью добавления к твердому топливу кускового огнеупорного негорючего материала регулировать температуру генераторного газа, поддерживая ее не выше 400°C.

В аналогичном способе, наиболее близком к заявляемому, описанном в патенте RU 2079051 (МПК6 F23G 5/27, опуб. 1997-05-10) применительно к твердым бытовым отходам, предложен способ газификации в противотоке газа в вертикальном шахтном реакторе-газогенераторе; для осуществления процесса предложено проводить загрузку топлива в верхнюю часть газогенератора и выгрузку из нижней части газогенератора твердого остатка горения, организовать подачу кислородсодержащего газа в нижнюю часть и вывод газообразных продуктов из верхней части газогенератора, и проводить при постоянном контроле и измерении температуры в газогенераторе пиролиз и горение топлива в противотоке газа; при этом предложено использовать добавление к твердому топливу (твердым бытовым отходам) кускового огнеупорного негорючего материала в качестве твердого теплоносителя, который в верхней части реактора отбирает тепло генераторного газа и позволяет снизить его температуру, а затем в нижней части реактора отдает тепло газу-окислителю.

По описанным выше способам газификации в противотоке газа-окислителя органических топлив в смеси с твердым негорючим материалом (твердым теплоносителем) получается генераторный газ при низкой температуре, который, однако, содержит много пиролизных смол, поскольку топливо пиролизуется по мере нагревания потоком генераторного газа смеси топлива с твердым теплоносителем, и выделяемые при нагревании пиролизные смолы уносятся газовым потоком.

Из вышесказанного следует техническая задача, решаемая настоящим изобретением, - получение при газификации конденсированного топлива горючего газа, свободного от пиролизных смол, с высоким энергетическим выходом, т.е. при низкой температуре генераторного газа.

Поставленная задача решается в предлагаемом способе получения горючего газа при газификации конденсированного топлива, включающем загрузку топлива в верхнюю часть газогенератора, подачу кислородсодержащего газа в нижнюю часть газогенератора, загрузку в газогенератор твердого негорючего материала (твердого теплоносителя), проведение сушки, пиролиза и горения топлива в противотоке газа, вывод газообразных продуктов из верхней части газогенератора и выгрузку из нижней части газогенератора твердого остатка горения, при постоянном контроле и измерении температуры в газогенераторе. Новизна предлагаемого способа заключается в том, что загрузку в газогенератор топлива и твердого негорючего материала производят раздельно, причем внутри газогенератора формируют слой не смешанного с топливом твердого негорючего материала, отбирают газообразные продукты из слоя загруженного в газогенератор твердого негорючего материала не смешанного с топливом, организуют внутри газогенератора зону смешения топлива и твердого негорючего материала и проводят в этой зоне смешение топлива и твердого негорючего материала, нагретого в потоке газообразных продуктов.

Такая организация процесса позволяет, во-первых, обеспечить низкую температуру генераторного газа на выходе из газогенератора, поскольку перед выводом газа из газогенератора газ контактирует с загруженным в газогенератор твердым негорючим материалом, и последний нагревается, отбирая тепло у потока газа; во-вторых, поскольку смешение топлива производится с уже нагретым до высокой температуры твердым негорючим материалом, пиролизные смолы контактируют с его нагретой поверхностью и в существенной степени разлагаются до газообразных продуктов.

Технический результат при осуществлении предлагаемого способа заключается в получении в едином процессе генераторного газа, существенно свободного от пиролизных смол, и имеющего при этом невысокую температуру. Дополнительным результатом является высокая энергетическая эффективность процесса, поскольку тепло, отобранное твердым теплоносителем у генераторного газа, возвращается в процесс с кислородсодержащим газом, подаваемым в нижнюю часть газогенератора, - кислородсодержащий газ подогревается при теплообмене с твердым теплоносителем в нижней части газогенератора.

Для некоторых, особенно влажных, топлив можно добиться дополнительного улучшения предлагаемого метода. Поскольку при нагревании из топлива выделяются газообразные продукты пиролиза и сушки, можно использовать их для подачи в зону горения водяного пара. Для этого производят отбор газообразных продуктов пиролиза и сушки из слоя топлива, загруженного в газогенератор, и принудительно, например с помощью вентилятора, направляют газообразные продукты пиролиза и сушки, отобранные из слоя топлива, в газогенератор, в зону ниже зоны смешения топлива и твердого негорючего материала по потоку твердого негорючего материала. Подобная организация процесса предлагает также дополнительное преимущество, поскольку поток газа, организуемый вентилятором, поставляет тепло, необходимое для протекания пиролиза и сушки, из зоны смешения топлива и твердого негорючего материала.

При подаче газообразных продуктов пиролиза и сушки из слоя топлива, загруженного в газогенератор, в зону ниже зоны смешения топлива и твердого негорючего материала внутри газогенератора по потоку твердого негорючего материала, возникает вероятность появления отложений пиролизных смол в магистрали подачи газов. Решить эту проблему можно, организуя подачу газообразных продуктов пиролиза и сушки с помощью двух трактов и двух параллельно работающих в каждом из трактов вентиляторов и при этом попеременно производя выжигание отложений пиролизных смол на стенках одного и второго трактов подачи газообразных продуктов пиролиза и сушки.

Выжигание отложений пиролизных смол на стенках тракта подачи газообразных продуктов пиролиза и сушки можно производить посредством инициирования в тракте горения и затем - подачи в тракт кислородсодержащего газа. Пиролизные смолы, отложившиеся на стенках тракта, при этом частично сгорают, а частично испаряются.

Возможно также добиться улучшения в рамках предлагаемого метода, например, в тех случаях, когда требуется получение не топливного, а синтез-газа, свободного не только от пиролизных смол, но и от углеводородных газов. Чтобы добиться полного разложения углеводородов осуществляют дополнительную подачу кислородсодержащего газа, например воздуха, в слой твердого негорючего материала выше зоны смешения топлива и твердого негорючего материала внутри газогенератора по потоку твердого негорючего материала. При подаче воздуха в количестве, не достаточном для сгорания газа, происходит сгорание небольшой доли горючих компонентов газа и развивается высокая температура, при которой углеводороды, реагируя с кислородом и водяным паром, конвертируются в водород и окись углерода. Это не приводит к выделению горячего газа, поскольку тепло газа перед выводом его из газогенератора отбирается свежезагруженным твердым теплоносителем.

Для реализации предложенного способа можно использовать разного рода устройства противоточных реакторов-газогенераторов известной конструкции с внесением определенных конструктивных изменений.

В частности, процесс с отбором газообразных продуктов пиролиза и сушки для некоторых видов топлива может быть реализован в устройстве типа вертикальной шахтной печи. Для этого подачу кислородсодержащего газа производят в нижнюю часть шахтной печи, а подачу газообразных продуктов пиролиза и сушки, отбираемых из слоя, загруженного в газогенератор топлива, производят в среднюю часть шахтной печи.

Для реализации предложенного способа можно использовать устройство типа многоподовой печи с числом подов не менее четырех, причем подачу кислородсодержащего газа производят на нижний под, а смешение топлива и твердого негорючего материала осуществляют на одном или нескольких промежуточных подах. При этом на верхнем поде реализуется теплообмен твердого негорючего материала и генераторного газа. Устройства перемещения сыпучего материала с пода на под естественным образом реализуют перемешивание топлива и нагретого до высокой температуры твердого негорючего материала на одном из промежуточных подов.

Для того чтобы реализовать процесс с отбором газообразных продуктов пиролиза и сушки, процесс проводят в устройстве типа многоподовой печи с числом подов не менее пяти, причем подачу кислородсодержащего газа производят на нижний под, смешение топлива и твердого негорючего материала осуществляют на одном или нескольких промежуточных подах, производят отбор газообразных продуктов пиролиза и сушки на поде, на который производят загрузку топлива, и подают газообразные продукты пиролиза и сушки на под ниже пода, где производят смешение топлива и твердого негорючего материала, но выше нижнего пода. Предпочтительно, при этом выполняют под, куда поступает загружаемое топливо и откуда отбираются газообразные продукты пиролиза и сушки, не сообщающиеся с верхним подом иначе, чем через нижележащий под, где производят перемешивание топлива и нагретого до высокой температуры твердого негорючего материала.

В многоподовой печи может быть реализован и процесс с дополнительной окислительной конверсией углеводородов из генераторного газа. Для этого осуществляют дополнительную подачу кислородсодержащего газа на под выше пода, где производят смешение топлива и твердого негорючего материала, но ниже верхнего пода. На этом поде реализуется зона горения и нагрева газа до высокой температуры.

Еще одну возможность осуществления процесса предоставляет известное устройство типа вращающейся печи - при этом смешение топлива и твердого негорючего материала осуществляют во вращающемся барабане.

В частности, в устройстве типа наклонного вращающегося реактора может быть реализован процесс с отбором газообразных продуктов пиролиза и сушки - для этого подачу кислородсодержащего газа производят в нижнюю часть вращающегося реактора, а подачу газообразных продуктов пиролиза и сушки, отобранных из слоя топлива, производят в среднюю часть вращающегося реактора.

Устройства для реализации предлагаемого процесса требуют определенных конструктивных изменений по сравнению с известными конструкциями.

Для реализации описанного выше процесса газификации предлагается устройство (газогенератор), выполненное в виде вертикальной шахтной печи, например типа газификатора с плотным слоем (Fixed bed grate gasifier), описанного в [T. Malkow, Novel and innovative pyrolysis and gasification technologies for energy efficient and environmentally sound MSW disposal, Waste Management 24 (2004) 53-79], - вертикальной шахтной печи, снабженной устройством загрузки твердого топлива в верхнюю часть и устройством вывода из верхней части газообразных продуктов, устройством подачи кислородсодержащего газа и устройством выгрузки твердого остатка горения в нижней части. Новизна конструкции газогенератора заключается в том, что он дополнительно снабжен устройством загрузки твердого негорючего материала, расположенным в верхней части печи, а устройство загрузки топлива, расположенное в верхней части печи, включает выполненный, например, в виде вертикальной шахты объем, где может покоиться топливо, загруженное в газогенератор, и устройство, регулирующее возможность поступления топлива из объема в печь, например, в виде регулируемой заслонки в нижней части объема, причем устройство загрузки твердого топлива снабжено выводом газообразных продуктов пиролиза и сушки, магистралью подачи газообразных продуктов пиролиза и сушки из устройства загрузки твердого топлива в среднюю часть шахтной печи, а магистраль подачи газообразных продуктов пиролиза и сушки снабжена устройством принудительной подачи газообразных продуктов пиролиза и сушки, например вентилятором.

Для реализации предлагаемого способа газификации конденсированного топлива предлагается устройство, выполненное в виде вертикальной многоподовой печи с числом подов не менее четырех, например, типа описанного в патенте US 4013023 (МПК2 F23G 5/12, опуб. 1977-03-22), включающее выполненный из огнеупорного материала вертикальный цилиндрический реактор, подразделяемый горизонтальными подами на ряд подовых пространств, последовательно соединенными отверстиями в подах, позволяющими поступление газов с пода на под, а также пересыпание сыпучих материалов с вышележащего пода на нижележащий. Многоподовая печь снабжена загрузочным устройством и устройством вывода газообразных продуктов на верхнем поде, устройством подачи кислородсодержащего газа и устройством выгрузки твердого остатка горения в нижней части газогенератора - на нижнем поде, приводом вращения и вертикальным валом, к которому прикреплены скребки, осуществляющие при вращении оси перемещение сыпучего материала на подах и, таким образом, обеспечивающие пересыпание сыпучего материала с вышележащих подов на нижележащие, а также датчиками температуры в печи. Новизна конструкции печи заключается в том, что многоподовая печь дополнительно снабжена устройством загрузки топлива, расположенным на одном из подов не выше второго сверху и не ниже третьего снизу.

Можно достичь дальнейшего усовершенствования предложенной выше многоподовой печи, если выполнить ее с числом подов не менее пяти, причем под, на котором находится устройство загрузки топлива, снабжен выводом газообразных продуктов пиролиза и сушки, магистралью подачи газообразных продуктов пиролиза и сушки на под не ниже второго снизу, а магистраль подачи газообразных продуктов пиролиза и сушки снабжена устройством принудительной подачи газообразных продуктов пиролиза и сушки, например вентилятором.

Можно достичь дальнейшего усовершенствования предложенной выше многоподовой печи, сделав возможным проведение процесса с окислительной конверсией углеводородов, если выполнить ее с числом подов многоподовой печи не менее пяти, причем на одном из подов не выше второго сверху и не ниже третьего снизу установлено устройство подачи кислородсодержащего газа, например вентилятор, нагнетающий на этот под воздух.

Для реализации описанного выше процесса газификации предлагается устройство (газогенератор), например типа противоточного роторного газификатора Pyroflam, описанного в [T. Malkow, Novel and innovative pyrolysis and gasification technologies for energy efficient and environmentally sound MSW disposal, Waste Management 24 (2004) 53-79], включающее барабан, установленный на неподвижных опорах с возможностью вращения, снабженное устройством подачи кислородсодержащего газа и устройством выгрузки твердого остатка горения в нижней части газогенератора, выводом газообразных продуктов в верхней части газогенератора, устройством загрузки твердого топлива и датчиками температуры в барабане. Новизна конструкции заключается в том, что газогенератор включает в себя расположенное выше барабана устройство загрузки топлива, а также расположенное выше барабана устройство загрузки твердого негорючего материала, которое включает объем, где может покоиться твердый негорючий материал, загруженный в газогенератор, выполненный, например, в виде вертикальной шахты, и устройство, регулирующее возможность поступления твердого негорючего материала из объема в барабан, например, в виде регулируемой заслонки, в нижней части объема, а в верхней части объема выполнено отверстие для вывода газообразных продуктов. В этом объеме реализуется теплообмен свежезагруженного твердого негорючего материала и генераторного газа, выходящего из вращающегося барабана при высокой температуре.

Описанный выше газогенератор, включающий вращающийся барабан, допускает усовершенствование, связанное с возможным проведением процесса с окислительной конверсией углеводородов. Для реализации такой возможности надлежит выполнить устройство загрузки твердого негорючего материала таким образом, что оно включает устройство принудительной подачи кислородсодержащего газа, например вентилятор нагнетания воздуха, в объем, где может покоиться твердый негорючий материал, загруженный в газогенератор. В такой реализации в упомянутом объеме реализуется высокотемпературная зона конверсии углеводородов и зона теплообмена генераторного газа и свежезагруженного твердого негорючего материала.

Газогенератор, включающий вращающийся барабан, допускает усовершенствование, связанное с использованием подачи газов пиролиза и сушки топлива в зону газификации. Для этого необходимо выполнить устройство загрузки топлива, расположенное выше вращающегося барабана, таким образом, что оно включает в себя объем, где может покоиться топливо, загруженное в газогенератор, выполненный, например, в виде вертикальной шахты, и устройство, регулирующее возможность поступления топлива в барабан, например, в виде регулируемой заслонки в нижней части объема, и снабжено выводом газообразных продуктов пиролиза и сушки, магистралью подачи газообразных продуктов пиролиза и сушки из верхней части объема устройства загрузки топлива во вращающийся барабан, а магистраль подачи газообразных продуктов пиролиза и сушки снабжена устройством принудительной подачи газообразных продуктов пиролиза и сушки, например вентилятором. В упомянутом объеме происходит пиролиз и сушка свежезагруженного топлива за счет тепла горячего генераторного газа, поступающего из барабана под воздействием работающего вентилятора.

Данные ниже примеры возможной реализации процесса подтверждают, но не исчерпывают предлагаемый способ газификации конденсированного топлива с получением генераторного газа, свободного от пиролизных смол. Фиг.1-3 иллюстрируют, но не ограничивают возможные реализации процесса, и схематически представляют предпочтительные конструктивные варианты предлагаемых устройств.

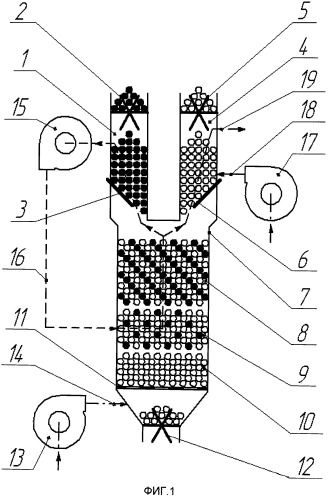

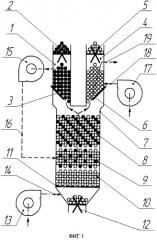

На Фиг.1 представлена принципиальная схема возможной реализации процесса в вертикальном шахтном реакторе и показаны основные элементы соответствующего устройства.

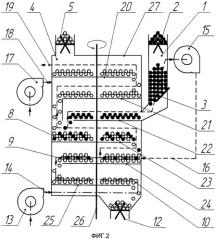

Фиг.2 иллюстрирует возможную реализацию процесса в многоподовой печи и соответствующее устройство.

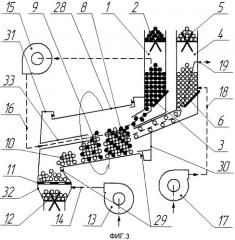

Фиг.3 схематически представляет возможную реализацию процесса в газогенераторе, где зона смешения топлива и нагретого твердого негорючего материала реализована во вращающемся барабане, и соответствующее устройство.

На Фиг.1 представлена принципиальная схема возможной реализации процесса в вертикальном шахтном реакторе соответствующей конструкции.

Процесс протекает следующим образом:

Топливо загружают в устройство загрузки топлива, выполненное в виде вертикальной шахты 1, через затвор 2, обеспечивающий невыход газов при загрузке. Твердый негорючий материал загружают в устройство загрузки твердого негорючего материала 4 через затвор 5. По мере нагревания топлива оно превращается в кокс. Твердый негорючий материал также нагревается в потоке горячих газообразных продуктов. По мере нагревания топлива и твердого негорючего материала они поступают с помощью регулируемых заслонок 3 и 6 в шахтный реактор 7, где в верхней части реализована зона смешения топлива и негорючего материала 8, и далее образовавшаяся смесь поступает в зону горения 9, где происходит горение кокса и образование синтез-газа. После выгорания кокса твердый остаток горения, включающий твердый негорючий материал и золу топлива, поступает в зону остывания твердого остатка горения 10 и по мере накопления выгружается с помощью колосника 11 через затвор 12.

Вентилятор 13 непрерывно подает в слой твердого остатка горения воздух 14, который нагревается за счет тепла твердого остатка горения и поступает в зону горения 9. Вентилятор 15 отбирает пиролизный газ 16, содержащий пары воды, пиролизные смолы и горючие газы, из верхней части устройства загрузки топлива 1 и направляет пиролизный газ 16 в зону горения 9, где пиролизные смолы и горючие газы, а также кокс, поступающий из зоны смешения топлива и негорючего материала 8, сгорают в потоке воздуха 14, который при этом подают в недостатке. При этом водяной пар и двуокись углерода, содержавшиеся в пиролизном газе и образовавшиеся при сгорании пиролизных смол, реагируют в зоне смешения 8 с коксом с образованием водорода и окиси углерода.

Отбор пиролизного газа 16 приводит к тому, что часть синтез-газа поступает из зоны смешения топлива и негорючего материала 8 в нижнюю часть устройства загрузки топлива 1, что обеспечивает нагревание топлива, приводящее к сушке и пиролизу топлива. В результате из топлива образуются пиролизный газ, пиролизные смолы и кокс. Основной поток генераторного газа из зоны смешения топлива и негорючего материала 8 поступает в устройство загрузки твердого негорючего материала 4.

Вентилятор 17 подает в нижнюю часть устройства загрузки твердого негорючего материала 4 воздух 18. При сгорании небольшой части генераторного газа с кислородом воздуха 18 развивается высокая температура и разлагаются остаточные количества пиролизных смол. Затем синтез-газ, протекая через слой твердого негорючего материала в устройстве загрузки 4, отдает твердому негорючему материалу тепло, и в результате свободный от пиролизных смол синтез-газ 19 выводят из газогенератора при низкой температуре.

Фиг.2 иллюстрирует возможную реализацию процесса в многоподовой печи и конструкцию, позволяющую реализовать процесс. Процесс протекает следующим образом:

Твердый негорючий материал загружают через затвор 5 на верхний под 20 многоподовой печи 27. Топливо через затвор 2 загружают в загрузочное устройство 1, откуда оно дозированно подается на под 22. Загруженные материалы перемещаются с вышележащего пода на нижележащий с помощью гребков, закрепленных на валу 26. При этом твердый негорючий материал поступает с пода 20 на под 21, а затем - на под 23, минуя под 22. Таким образом, предварительно нагретое и ококсованное топливо и нагретый твердый негорючий материал поступают на под 23, где реализуется зона смешения топлива и негорючего материала 8, и далее, по мере вращения вала 26, образовавшаяся смесь поступает на под 24, где реализуется зона горения 9: на поде 24 происходит горение кокса и образование синтез-газа. После выгорания кокса в зоне горения 9 на поде 24 твердый остаток горения, включающий твердый негорючий материал и золу топлива, поступает на под 25 в зону остывания твердого остатка горения 10, и по мере накопления выгружается через затвор 12.

Вентилятор 13 непрерывно подает в слой твердого остатка на нижнем поде 25 воздух 14, который нагревается за счет тепла твердого остатка горения и поступает в зону горения 9 на поде 24. Вентилятор 15 отбирает пиролизный газ 16, содержащий пары воды, пиролизные смолы и горючие газы с пода 22, и направляет пиролизный газ 16 в зону горения на поде 24, где пиролизные смолы и горючие газы, а также поступающий с пода 23 кокс сгорают в потоке воздуха 14, который при этом подают в недостатке. При этом водяной пар и двуокись углерода, содержавшиеся в пиролизном газе и образовавшиеся при сгорании пиролизных смол, реагируют в зоне смешения 8 с коксом с образованием водорода и окиси углерода.

Отбор пиролизного газа 16 приводит к тому, что часть синтез-газа поступает из зоны смешения топлива и негорючего материала на поде 23 на под 22, и обеспечивает нагревание топлива, загруженного на под 22, приводящее к сушке и пиролизу топлива, в результате чего образуются пиролизный газ, пиролизные смолы и кокс. Основной поток генераторного газа из зоны смешения топлива и негорючего материала на поде 23 поступает на под 21.

Вентилятор 17 нагнетает воздух 18 на под 21. При сгорании небольшой части генераторного газа с кислородом воздуха 18 на поде 21 развивается высокая температура и разлагаются остаточные количества пиролизных смол. Затем синтез-газ, попадая на под 20, где протекает через слой твердого негорючего материала, отдает твердому негорючему материалу тепло и в результате свободный от пиролизных смол синтез-газ 19 выводят с верхнего пода 20 многоподовой печи 7 при низкой температуре.

Фиг.3 схематически представляет возможную реализацию процесса в газогенераторе, где зона смешения топлива и нагретого твердого негорючего материала помещена во вращающийся барабан и устройство типа вращающейся печи, позволяющее реализовать процесс. Процесс протекает следующим образом:

Топливо загружают в устройство загрузки топлива, выполненное в виде вертикальной шахты 1, через затвор 2. Твердый негорючий материал загружают в устройство загрузки твердого негорючего материала, выполненное в виде вертикальной шахты 4, через затвор 5. По мере нагревания топлива и твердого негорючего материала они поступают с помощью регулируемых заслонок 3 и 6 в барабан 28, вращающийся на опорах (не показаны). Барабан через герметичные уплотнения 29 сопрягается с верхней камерой 30 и нижней камерой 31. При поступлении нагретых топлива и твердого негорючего материала в барабан 28 в верхней его части реализуется зона смешения топлива и негорючего материала 8, и далее по мере вращения барабана 28 образовавшаяся смесь поступает в зону горения 9, где происходит горение кокса и образование синтез-газа. После выгорания кокса твердый остаток горения, включающий твердый негорючий материал и золу топлива, высыпается из барабана 28 и поступает в устройство выгрузки твердого остатка горения 32, включающее колосник 11. Зона остывания 10 реализуется в нижней части барабана 28 и на колоснике 11. По мере накопления твердый остаток горения выгружают с помощью колосника 11 через разгрузочный затвор 12.

Вентилятор 13 непрерывно подает в слой твердого остатка горения воздух 14, который нагревается за счет тепла твердого остатка горения и поступает в зону горения 9. Вентилятор 15 отбирает пиролизный газ 16, содержащий пары воды, пиролизные смолы и горючие газы, из верхней части устройства загрузки топлива 1 и направляет пиролизный газ 16 по трубе 33, закрепленной относительно нижней камеры 31, внутрь вращающегося барабана 28, в зону горения 9, где пиролизные смолы и горючие газы, а также поступающий из зоны смешения топлива и негорючего материала 8 кокс сгорают в потоке воздуха 14, который при этом подают в недостатке. При этом водяной пар и двуокись углерода, содержавшиеся в пиролизном газе и образовавшиеся при сгорании пиролизных смол, реагируют в зоне смешения в зоне смешения 8 с коксом с образованием водорода и окиси углерода.

Отбор пиролизного газа 16 приводит к тому, что часть синтез-газа поступает из зоны смешения топлива и негорючего материала 8 в нижнюю часть устройства загрузки топлива 1, что обеспечивает нагревание топлива, приводящее к сушке и пиролизу топлива. В результате из топлива образуются пиролизный газ, пиролизные смолы и кокс. Основной поток генераторного газа из зоны смешения топлива и негорючего материала 8 поступает в устройство загрузки твердого негорючего материала 4.

Вентилятор 17 подает в нижнюю часть устройства загрузки твердого негорючего материала 4 воздух 18. При сгорании небольшой части генераторного газа с кислородом воздуха 18 развивается высокая температура, и разлагаются остаточные количества пиролизных смол. Затем синтез-газ газ, протекая через слой твердого негорючего материала в устройстве загрузки 4, отдает твердому негорючему материалу тепло, и в результате свободный от пиролизных смол синтез-газ 19 выводится из газогенератора при низкой температуре.

Таким образом, настоящее изобретение предлагает решение технической задачи - получение генераторного газа, свободного от пиролизных смол, с высокой энергетической эффективностью в едином непрерывном процессе.

1. Способ получения свободного от пиролизных смол горючего газа при газификации конденсированного топлива, включающий загрузку топлива в верхнюю часть газогенератора, загрузку в газогенератор твердого негорючего материала, подачу кислородсодержащего газа в нижнюю часть газогенератора, проведение сушки, пиролиза и горения топлива в противотоке газа, вывод газообразных продуктов из верхней части газогенератора, измерение температуры в газогенераторе и выгрузку из нижней части газогенератора твердого остатка горения, отличающийся тем, что загрузку в газогенератор топлива и твердого негорючего материала производят раздельно, причем формируют внутри газогенератора слой не смешанного с топливом твердого негорючего материала и отбирают газообразные продукты из слоя загруженного в газогенератор твердого негорючего материала, не смешанного с топливом, организуют внутри газогенератора зону смешения топлива и твердого негорючего материала и проводят в этой зоне смешение топлива и нагретого в потоке газообразных продуктов твердого негорючего материала.

2. Способ по п.1, отличающийся тем, что производят отбор газообразных продуктов пиролиза и сушки из слоя топлива, загруженного в газогенератор, и принудительно, например с помощью вентилятора, направляют газообразные продукты пиролиза и сушки, отобранные из слоя топлива, в газогенератор, в зону ниже зоны смешения топлива и твердого негорючего материала по потоку твердого негорючего материала.

3. Способ по п.2, отличающийся тем, что газообразные продукты пиролиза и сушки, отбираемые из слоя топлива, загруженного в газогенератор, направляют в зону внутри газогенератора ниже зоны смешения топлива и твердого негорючего материала по потоку твердого негорючего материала с помощью двух параллельно работающих вентиляторов, причем попеременно производят выжигание отложений пиролизных смол на стенках трактов подачи газообразных продуктов пиролиза и сушки одного и второго вентиляторов.

4. Способ по п.3, отличающийся тем, что выжигание отложений пиролизных смол на стенках тракта подачи газообразных продуктов пиролиза и сушки производят посредством подачи в тракт кислородсодержащего газа.

5. Способ по п.1, отличающийся тем, что осуществляют дополнительную подачу кислородсодержащего газа в слой твердого негорючего материала внутри газогенератора выше зоны смешения топлива и твердого негорючего материала по потоку твердого негорючего материала.

6. Способ по п.2, отличающийся тем, что процесс проводят в газогенераторе, выполненном в виде вертикальной шахтной печи, причем подачу кислородсодержащего газа производят в нижнюю часть шахтной печи, а подачу газообразных продуктов пиролиза и сушки производят в среднюю часть шахтной печи.

7. Способ по п.1, отличающийся тем, что процесс проводят в газогенераторе, выполненном в виде многоподовой печи с числом подов не менее четырех, причем подачу кислородсодержащего газа производят на нижний под, а смешение топлива и твердого негорючего материала осуществляют на одном или нескольких промежуточных подах.

8. Способ по п.2, отличающийся тем, что процесс проводят в газогенераторе, выполненном в виде многоподовой печи с числом подов не менее пяти, причем под