Компенсационное устройство храпового колеса с косыми зубьями

Иллюстрации

Показать всеИзобретение относится к деталям для подвесной системы контактных проводов электрифицированной железной дороги, в частности к компенсационным устройствам. На наружной окружности большого колеса корпуса (1) храпового колеса компенсационного устройства выполнены два ряда косых зубьев, симметричных друг другу. Косые зубья образованы окружными зубьями и боковыми зубьями. Окружные зубья расположены с двух сторон окружной поверхности большого колеса, а боковые зубья расположены на боковых стенках большого колеса. На переднем конце стопорной панели (5) образовано U-образное стопорное отверстие. Ширина стопорного отверстия согласуется с расстоянием между основаниями двух боковых зубьев. Изобретение направлено на повышение способности к торможению при действии компенсационной нагрузки и безопасности при работе на торможение, позволяет использовать повышенные рабочие натяжные усилия и большее компенсационное расстояние. 2 н. и 16 з.п. ф-лы, 6 ил.

Реферат

Область техники, к которой относится изобретение

Настоящее изобретение касается компенсационного устройства храпового колеса с косыми зубьями, относящегося к области изготовления деталей для подвесной системы контактных проводов высокоскоростной электрифицированной железной дороги.

Уровень техники

Компенсационное устройство храпового колеса главным образом используется для компенсационной регулировки силы натяжения проводов/кабелей применительно к контактному проводу или нагруженному проводу подвесной системы контактных проводов высокоскоростной электрифицированной железной дороги, а также в точках фиксации гибкой подвески, предназначенной для городских железнодорожных перевозок. С развитием высокоскоростной электрифицированной железной дороги скорость на пассажирских транспортных линиях непрерывно возрастает, при этом сила натяжения подвесной системы контактных проводов должна быть более высокой, и хотя компенсационное натяжное усилие на пассажирских транспортных линиях уже увеличено до 30 кН, потребуется, чтобы сила натяжения на железнодорожных линиях все более и более возрастала (по меньшей мере, до 37 кН или даже до 50 кН) с дальнейшим развитием высокоскоростной железной дороги, а значит, общие характеристики компенсационного устройства храпового колеса должны удовлетворять требованиям компенсации высоких натяжных усилий.

Однако в существующих компенсационных устройствах храпового колеса существует ряд проблем, которые сводятся к следующему: способность торможения низка, при этом надежность и безопасность торможения храповика недостаточно высоки, что ограничивает возможность приложения повышенных компенсационных натяжных усилий к нагруженному проводу или контактному проводу, при этом номинальная рабочая прочность относительно мала, так что обычно максимальное компенсационное натяжное усилие на обычных железнодорожных линиях составляет 15 кН; соответственно компенсационное расстояние также является недостаточным, так что компенсация силы натяжения нагруженного провода или контактных проводов между точками фиксации при больших пролетах не может быть выполнена.

Кроме того, существуют также и другие проблемы: допуск на растяжение троса в компенсационном устройстве мал; жесткость скобы недостаточна; нарушение пути следования, трение и пр. тросов в компенсационном устройстве в процессе эксплуатации влияет на срок службы и передаточную способность храпового колеса; скоба храпового колеса не удовлетворяет требованиям обеспечения параллельности и перпендикулярности компенсационного устройства, а это легко приводит к прогибу храпового колеса и относительно низкому единообразию компенсационных устройств как изделия, что делает сложным замену компенсационных устройств; зазор между крышкой подшипника храпового колеса и боковой тормозной скобы слишком мал, что легко приводит к явлению зажатия, вызывающему тугое вращение храпового колеса, а значит, снижает компенсационный эффект. До сих пор ни одно компенсационное устройство храпового колеса не удовлетворило требованиям обеспечения компенсации больших натяжных усилий, превышающих 37 кН, необходимых в подвесной системе контактных проводов высокоскоростной электрифицированной железной дороги.

Раскрытие изобретения

Одна из технических задач, которая должна быть решена в настоящем изобретении, заключается в усовершенствовании устройства для компенсации силы натяжения в подвесной системе контактных проводов электрифицированной железной дороги, так чтобы повысить способность к торможению при действии компенсационного натяжного усилия, а также для повышения надежности и безопасности работы на соответствующее торможение.

Для решения указанной задачи согласно одному аспекту настоящего изобретения предложено компенсационное устройство храпового колеса с косыми зубьями, содержащее корпус храпового колеса, имеющий большое колесо и малые колеса, интегрированные с большим колесом, при этом храповые зубья выполнены по окружности большого колеса; тормозную скобу для храпового колеса, выполненную в виде опорного основания; соединительные панели храпового колеса и тормозной скобы, при этом один конец соединительных панелей поддерживает корпус храпового колеса с возможностью вращения, а другой их конец шарнирно закреплен в виде консоли на верхнем конце тормозной скобы, причем корпус храпового колеса поддерживается в сбалансированном нормальном рабочем положении посредством растягивающего усилия в нижнем направлении, создаваемого тросом, намотанным и зафиксированным на большом колесе, а также растягивающего усилия в горизонтальном направлении, создаваемого тросом, намотанным и зафиксированным на малых колесах корпуса храпового колеса, при этом в нормальном рабочем положении храповые зубья не контактируют со стопорной панелью; стопорную панель, обращенную к храповым зубьям корпуса храпового колеса под определенным углом подъема к горизонтальному направлению, при этом стопорная панель закреплена посередине тормозной скобы, так что когда храповое колесо совершает поворот вниз вместе с соединительными панелями на заданный угол вокруг шарнирного устройства из своего нормального рабочего положения, стопорная панель тормозит храповые зубья совершающего вращение храпового колеса на окружности храпового колеса, сближающейся со стороной стопорной панели, так чтобы затормозить корпус храпового колеса; характеризующееся тем, что на наружной окружности большого колеса корпуса храпового колеса выполнены два ряда косых зубьев, симметричных друг другу, при этом каждый косой зуб образован окружным зубом и боковым зубом, причем окружной зуб выступает под наклоном от окружного направления большого колеса по отношению к тангенциальному направлению большого колеса, а боковой зуб выступает под наклоном наружу от большого колеса относительно наружной плоской поверхности большого колеса, при этом окружные зубья расположены с двух сторон окружной поверхности большого колеса, а боковые зубья расположены на боковых стенках большого колеса; на переднем конце стопорной панели образовано U-образное стопорное отверстие, при этом ширина стопорного отверстия согласуется с расстоянием между двумя боковыми сторонами у основания двух боковых зубьев, находящихся в одинаковом окружном положении на двух рядах косых зубьев.

Согласно другому аспекту настоящего изобретения в настоящем изобретении дополнительно предложено компенсационное устройство храпового колеса с косыми зубьями, содержащее корпус храпового колеса, тормозную скобу для храпового колеса, соединительные панели храпового колеса и тормозной скобы, стопорную панель, балансировочное колесо, стальной провод I, стальной провод II, а также зажим для провода; при этом корпус храпового колеса установлен на передних концах соединительных панелей, причем корпус храпового колеса содержит большое колесо, малое колесо I и малое колесо II, при этом малое колесо I и малое колесо II расположены симметрично по обеим сторонам большого колеса и интегрированы с большим колесом; один конец стального провода I соединен с зажимом для провода, а другой его конец последовательно намотан на большое колесо и зафиксирован на большом колесе; один конец стального провода II зафиксирован между двумя малыми колесами, а его другой конец последовательно намотан на малое колесо I, проходит по периферии балансировочного колеса, а затем последовательно намотан на малое колесо II с другой стороны большого колеса, после чего указанный другой конец стального провода II также зафиксирован между двумя малыми колесами; задние концы соединительных панелей шарнирно закреплены на верхнем конце тормозной скобы посредством шарнирного устройства; стопорная панель зафиксирована посередине тормозной скобы под определенным углом подъема к горизонтальному направлению, так что, когда храповое колесо совершает поворот вниз вместе с соединительными панелями на заданный угол вокруг шарнирного устройства из своего рабочего положения, в котором храповое колесо находится в своем нормальном состоянии и не контактирует со стопорной панелью, стопорная панель тормозит храповые зубья совершающего вращение храпового колеса по окружности храпового колеса, сближающейся со стороной стопорной панели, при этом тормозная скоба зафиксирована посредством крепежного механизма на крепежном основании для установки и закрепления компенсационного устройства для храпового колеса с косыми зубьями; характеризующееся тем, что на наружной окружности большого колеса корпуса храпового колеса выполнены два ряда косых зубьев, симметричных друг другу, при этом каждый косой зуб образован окружным зубом и боковым зубом, причем окружной зуб выступает под наклоном от окружного направления большого колеса по отношению к тангенциальному направлению большого колеса, а боковой зуб выступает под наклоном наружу от большого колеса относительно наружной плоской поверхности большого колеса, при этом окружные зубья расположены с двух сторон окружной поверхности большого колеса, а боковые зубья расположены на боковых стенках большого колеса; на переднем конце стопорной панели образовано U-образное стопорное отверстие, при этом ширина стопорного отверстия согласуется с расстоянием между двумя боковыми сторонами у основания двух боковых зубьев, находящихся в одинаковом окружном положении на двух рядах косых зубьев.

На основе настоящего изобретения, как отмечено выше, разработано компенсационное устройство храпового колеса с косыми зубьями, в котором использована конструкция с косыми зубьями, образованная окружными зубьями и боковыми зубьями, при этом создана стопорная панель с U-образным стопорным отверстием соответственно для мультиблокирования конструкции с косыми зубьями, имеющей два ряда окружных зубьев и боковых зубьев, что существенно повышает силу торможения и делает торможение более надежным и безопасным, при этом устройство, предложенное в настоящем изобретении, обеспечивает более высокое компенсационное натяжение и большее компенсационное расстояние, при этом U-образное стопорное отверстие на стопорной панели выполнено с возможностью соответствия по форме контуру двух рядов косых зубьев, образованных окружными зубьями и боковыми зубьями, при этом стопорное отверстие обеспечивает мультиблокирование совместно с двухрядной конструкцией с косыми зубьями.

Кроме того, предпочтительно корпус храпового колеса установлен на оси храпового колеса посредством пары самосмазывающихся подшипников скольжения, при этом два конца оси храпового колеса закреплены на передних концах соединительных панелей храпового колеса и тормозной скобы, при этом два конца оси (11) храпового колеса снабжены торцевыми самосмазывающимися подшипниками, расположенными между соединительными панелями и самосмазывающимися подшипниками скольжения.

Предпочтительно на окружной поверхности указанного большого колеса выполнена направляющая канавка I для троса, при этом часть стального провода I располагается в направляющей канавке I для троса; на окружных поверхностях малого колеса I и малого колеса II выполнены направляющие канавки II для троса, при этом на наружных торцевых поверхностях малого колеса I и малого колеса II созданы фланцы, причем часть стального провода II намотана в направляющих канавках II для троса.

Предпочтительно на задних концах указанных соединительных панелей храпового колеса и тормозной скобы выполнена поперечная опора для усиления соединительных панелей.

Согласно следующему аспекту настоящего изобретения указанный самосмазывающийся подшипник скольжения представляет собой фланцевый самосмазывающийся подшипник скольжения на медной основе, при этом фланец располагается на его наружной стороне.

Согласно дополнительному предпочтительному аспекту в настоящем изобретении указанная тормозная скоба для храпового колеса содержит вертикальную трубку, стойку и V-образную соединительную пластину. Стойка приварена к внутренней стороне вертикальной трубки, а V-образная соединительная пластина закреплена на верхнем конце вертикальной трубки; к V-образной соединительной пластине приварена стальная труба; к середине вертикальной трубки и стойки приварена опорная пластина; к верхнему концу опорной пластины крепится стопорная панель, расположенная совместно с опорной пластиной под определенным углом к горизонту; задние концы соединительных панелей шарнирно закреплены на V-образной соединительной пластине посредством болта, проходящего через соединительные панели и стальную трубу, при этом стальная труба установлена между соединительными панелями.

Предпочтительно в элементах по настоящему изобретению используются специальные материалы, в частности, корпус храпового колеса выполнен посредством литья в металлическую форму при низком давлении, а ось храпового колеса выполнена в виде оси из нержавеющей стали, а стальной провод I и стальной провод II выполнены из просмоленной гальванизированной стальной проволоки.

Кроме того, дополнительное предпочтительное решение заключается в том, что тормозная скоба крепится к указанному крепежному основанию посредством длинного болтового пальца, проходящего через вертикальную трубку.

Преимущества и положительные эффекты вышеуказанных решений по настоящему изобретению в сравнении с решениями предшествующего уровня техники заключаются в следующем.

1. В компенсационном устройстве для храпового колеса с косыми зубьями по настоящему изобретению используется конструкция с косыми зубьями, образованная окружными зубьями и боковыми зубьями, при этом на переднем конце стопорной панели образовано U-образное стопорное отверстие, причем в процессе торможения при разрушенном проводе окружные зубья входят в зацепление с торцевой поверхностью U-образного стопорного отверстия, а боковые зубья входят в зацепление с двумя боковыми сторонами U-образного стопорного отверстия, при этом выполняется функция торможения в отношении окружных зубьев и боковых зубьев, а значит, осуществляется торможение по трем сторонам, что позволяет противостоять высоким ударным нагрузкам, при этом общие характеристики надежности и безопасности торможения повышаются. Поскольку конструкция с косыми зубьями по настоящему изобретению в значительной степени повышает способность к торможению при действии компенсационной нагрузки, а также надежность и безопасность работы на торможение, следовательно, в компенсационном устройстве может использоваться больший противовес для улучшения компенсации натяжного усилия или увеличения компенсационного расстояния нагруженного провода или контактного провода. Другими словами, становятся возможными «сверхкомпенсация» натяжного усилия (теоретически до 50 кН) и большое компенсационное расстояние (компенсационное расстояние 800 м).

2. Согласно настоящему изобретению принята поворотная схема зацепления самосмазывающихся подшипников скольжения с торцевыми самосмазывающимися подшипниками, что позволяет избежать прямого трения между торцевыми поверхностями малых колес с двух сторон корпуса храпового колеса и внутренними поверхностями соединительных панелей храпового колеса и тормозной скобы при сдвиге корпуса храпового колеса, что позволяет также избежать явления заклинивания и тугого вращения храпового колеса, повышая при этом эффективность передачи. Конкретнее, в настоящем изобретении использованы фланцевые самосмазывающиеся подшипники скольжения на медной основе, а также торцевые самосмазывающиеся подшипники, так что нет необходимости в проводимом на большой высоте смазывании на месте.

3. В настоящем изобретении, поскольку большое и все малые колеса выполнены с направляющими канавками для тросов, а торцевые поверхности малых колес выполнены с фланцами, явления нарушения пути следования, трения и наложения компенсирующих натяжных стальных проводов можно избежать. Благодаря направляющему действию и ограничению со стороны направляющей канавки для троса, трение или нарушение пути следования компенсирующих натяжных стальных проводов в условиях эксплуатации не происходит, а значит, срок службы компенсирующего натяжного стального провода существенно увеличивается, при этом коэффициент безопасности храпового колеса повышается. Поскольку малые храповые колеса выполнены с фланцами на их торцевых поверхностях, то даже если они полностью обмотаны компенсирующими стальными проводами, компенсирующие стальные провода не соскользнут с колес и не вызовут заклинивание.

4. В тормозной скобе для храпового колеса по настоящему изобретению использована конструкция вертикальной трубки и вертикальной стойки, обладающая высокой общей жесткостью и высокой прочностью, при этом данная конструкция не будет легко деформироваться в условиях эксплуатации, так что могут быть обеспечены требования параллельности и перпендикулярности, при этом прогиб храпового колеса в условиях работы не будет частым явлением. Более того, изделие сохраняет высокое единообразие, а значит, высокую взаимозаменяемость.

5. Задние концы соединительных панелей храпового колеса и тормозной скобы согласно настоящему изобретению дополнительно оборудованы или зафиксированы поперечной опорой, что повышает устойчивость рамы храповика, должным образом увеличивая зазор между двумя соединительными панелями храпового колеса и тормозной скобы, увеличивая компенсационное расстояние. Соединительные панели соединены с тормозной скобой, предназначенной для храпового колеса, с использованием болта, находящегося в телескопическом соединении со стальной втулкой, так что соединение является прочным и надежным, что не только позволяет избежать «выскакивания» рамы храпового колеса, но также обеспечивает точность изготовления.

6. Настоящее изобретение обладает новизной в отношении конструкции и простотой в плане установки и технического обслуживания, также обеспечивая безопасность и надежность, при этом компенсирующий натяжной стальной провод представляет собой просмоленный гальванизированный стальной провод с повышенной прочностью на разрыв (разрывная нагрузка может составлять ≥ 95 кН), что позволяет достичь рабочей прочности 38,85 кН при компенсационном расстоянии до 800 м, тем самым удовлетворяя требованиям компенсационной регулировки силы натяжения в точке фиксации подвесной системы контактных проводов высокоскоростной электрифицированной железной дороги и гибкой подвески, предназначенной для городских железнодорожных перевозок.

Компенсационное устройство храпового колеса по настоящему изобретению оптимизирует конструкцию, упрощает процесс изготовления, а также повышает безопасность работы, при этом не только удовлетворяет потребности в высоких натяжных усилиях и компенсационных расстояниях, которые требуются в подвесной системе контактных проводов высокоскоростной электрифицированной железной дороги, но также является простым в установке и техническом обслуживании.

Краткое описание чертежей

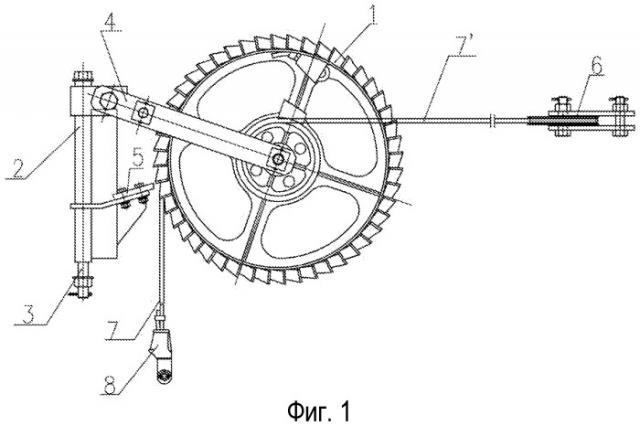

На Фиг.1 показан вид спереди конструкции компенсационного устройства для храпового колеса с косыми зубьями по настоящему изобретению;

на Фиг.2 показан вид в разрезе конструкции корпуса храпового колеса по настоящему изобретению;

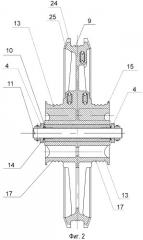

на Фиг.3 показан вид в перспективе конструкции компенсационного устройства для храпового колеса с косыми зубьями по настоящему изобретению;

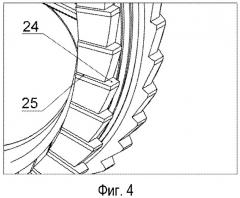

на Фиг.4 показан вид в перспективе конструкции косых зубьев по настоящему изобретению;

на Фиг.5 показан вид в перспективе стопорной панели по настоящему изобретению;

на Фиг.6 показана принципиальная схема установки компенсационного устройства для храпового колеса с косыми зубьями по настоящему изобретению.

Конкретные варианты осуществления изобретения

Вариант осуществления настоящего изобретения представлен в настоящем описании в сочетании с фиг.1, 2, 3, 4, 5 и 6.

Компенсационное устройство храпового колеса с косыми зубьями, показанное на чертежах, содержит корпус 1 храпового колеса, тормозную скобу 2 для храпового колеса, соединительные панели 4 храпового колеса и тормозной скобы, стопорную панель 5, балансировочное колесо 6, стальной провод I 7, стальной провод II 7', а также зажим 8 для провода; при этом корпус 1 храпового колеса установлен на передних концах соединительных панелей 4, причем корпус 1 храпового колеса содержит большое колесо 12, малое колесо I 13, а также малое колесо II 13', при этом малое колесо I 13 и малое колесо II 13' симметрично расположены с двух сторон большого колеса 12 и интегрированы с большим колесом 12; один конец стального провода I 7 соединен с зажимом 8 для провода, а другой его конец последовательно намотан на большое колесо 12 и зафиксирован на нем; один конец стального провода II 7' зафиксирован между двумя малыми колесами, а его другой конец последовательно намотан на малое колесо I 13 посредством направляющих канавок II 17, затем проходит по периферии балансировочного колеса 6, а затем последовательно намотан на малое колесо II 13' с другой стороны большого колеса 12, после чего указанный другой конец стального провода II также зафиксирован между двумя малыми колесами; задние концы соединительных панелей 4 шарнирно закреплены на верхнем конце тормозной скобы 2 посредством шарнирного устройства 22; стопорная панель 5 зафиксирована посередине тормозной скобы 2 под определенным углом подъема к горизонту и обращена к храповым зубьям, так что, когда храповое колесо совершает поворот вниз вместе с соединительными панелями 4 на заданный угол вокруг шарнирного устройства 22 из своего рабочего положения, в котором храповое колесо находится в своем нормальном состоянии и не контактирует со стопорной панелью, стопорная панель 5 тормозит храповые зубья совершающего вращение храпового колеса по окружности храпового колеса, сближающейся со стороной стопорной панели, при этом тормозная скоба 2 зафиксирована посредством крепежного механизма 3 на крепежном основании для установки и закрепления компенсационного устройства для храпового колеса с косыми зубьями; при этом на наружной окружности большого колеса 12 корпуса 1 храпового колеса выполнены два ряда косых зубьев, симметричных друг другу, при этом каждый косой зуб образован окружным зубом 24 и боковым зубом 25, причем окружной зуб 24 выступает под наклоном от окружного направления большого колеса 12 по отношению к тангенциальному направлению большого колеса 12, а боковой зуб 25 выступает под наклоном наружу от большого колеса 12 относительно наружной плоской поверхности большого колеса 12, при этом окружные зубья 24 расположены с двух сторон окружной поверхности большого колеса 12, а боковые зубья 25 расположены на боковых стенках большого колеса 12; на переднем конце стопорной панели 5 образовано U-образное стопорное отверстие 26, при этом ширина стопорного отверстия 26 согласуется с расстоянием между двумя боковыми сторонами у основания двух боковых зубьев 25, находящихся в одинаковом окружном положении на двух рядах косых зубьев.

Как показано на фиг.1 и на фиг.3, корпус 1 храпового колеса по настоящему изобретению расположен в своем нормальном рабочем положении благодаря равновесию между натяжным усилием, создаваемым горизонтальным тросом 7' в горизонтальном направлении, и натяжным усилием, создаваемым вертикальным тросом 7 в вертикальном направлении вниз, при этом в данном положении корпус 1 храпового колеса не контактирует со стопорной панелью 5. Когда натяжение троса 7' до некоторой степени ослабевает, либо натяжение троса 7' исчезает в силу разрыва нагруженного провода или контактного провода, корпус 1 храпового колеса, с одной стороны, совершает качательное движение вниз вместе с соединительными панелями 4 вокруг шарнирного устройства 22, а с другой стороны, совершает поворот вокруг оси 11 храпового колеса вместе с движением вниз вертикального троса 7, что далее заставляет храповые зубья (косые зубья в настоящем изобретении) корпуса 1 храпового колеса втянуться в паз стопорной панели, так что корпус 1 храпового колеса тормозится стопорной панелью 5. При этом, например, трос 7 в настоящем изобретении может представлять собой стальной провод I 7, а трос 7' в настоящем изобретении может представлять собой стальной провод II 7'.

На фиг.4 показаны некоторые детали косых зубьев, при этом на наружной окружности большого колеса 12 корпуса 1 храпового колеса выполнены два ряда косых зубьев, симметричных друг другу, выступающих от большого колеса 12 в тангенциальном направлении и боковом наружном направлении большого колеса 12, при этом каждый косой зуб образован окружным зубом 24, выступающим от большого колеса 12 в окружном направлении под наклоном относительно тангенциального направления большого колеса, и боковым зубом 25, выступающим под наклоном наружу от большого колеса 12 относительно наружной плоской поверхности большого колеса 12, при этом окружные зубья 24 расположены с двух сторон окружной поверхности большого колеса 12, а боковые зубья 25 расположены на боковых стенках большого колеса 12.

На фиг.5 показаны детали U-образного стопорного отверстия 26 на переднем конце стопорной панели 5. Видно, что стопорная панель 5 выполнена с U-образным стопорным отверстием 26 для мультиблокирования совместно с конструкцией с косыми зубьями, образованной двумя рядами окружных зубьев 24 и боковых зубьев 25, как показано на фиг.4 и на фиг.3, т.е. видно, что U-образное стопорное отверстие 26 стопорной панели выполнено с возможностью согласования по форме с контуром двух рядов косых зубьев, образованных окружными зубьями 24 и боковыми зубьями 25, при этом стопорное отверстие 26 совместно с конструкцией двухрядных косых зубьев создает мультиблокировку, а это означает, что в процессе торможения мультиблокирование может достигаться посредством стопорного отверстия 26 в согласовании с окружными зубьями и боковыми зубьями двухрядных косых зубьев, показанных на Фиг.4.

Как показано на фиг.2, корпус 1 храпового колеса установлен на оси 11 храпового колеса посредством самосмазывающихся подшипников 10 скольжения, при этом два конца оси 11 храпового колеса зафиксированы на передних концах соединительных панелей 4 храпового колеса и тормозной скобы, а два конца оси 11 храпового колеса снабжены торцевыми самосмазывающимися подшипниками 14, расположенными между соединительными панелями 4 и самосмазывающимися подшипниками 10 скольжения.

В частности, как показано на фиг.2, корпус 1 храпового колеса установлен на оси 11 храпового колеса посредством самосмазывающихся подшипников 10 скольжения, в частности, пары фланцевых самосмазывающихся подшипников 10 скольжения на медной основе, имеющих фланцы на своей наружной стороне. Оба конца оси 11 храпового колеса зафиксированы на передних концах соединительных панелей 4 храпового колеса и тормозной скобы и снабжены торцевыми самосмазывающимися подшипниками 14, расположенными между соединительными панелями 4 и самосмазывающимися подшипниками 10 скольжения. Когда сдвиг корпуса храпового колеса приводит к соприкосновению фланца самосмазывающегося подшипника скольжения с торцевым самосмазывающимся подшипником, два подшипника совершают вращение относительно друг друга, что позволяет избежать прямого трения между корпусом храпового колеса и соединительными панелями храпового колеса и тормозной скобы, а значит, позволяет избежать явления заклинивания и тугого вращения храпового колеса.

Как показано на фиг.2, на окружной поверхности указанного большого колеса 12 выполнена направляющая канавка I 9 для троса, причем часть стального провода I 7 располагается в направляющей канавке I 9 для троса; на окружных поверхностях малого колеса I 13 и малого колеса II 13' выполнены направляющие канавки II 17 для троса, причем на наружных торцевых поверхностях обоих малых колес I 13 и II 13' выполнены фланцы 15, при этом часть стального провода II 7' располагается в направляющих канавках II 17 для троса.

Как показано на фиг.3, на задних концах указанных соединительных панелей 4 храпового колеса и тормозной скобы закреплена поперечная опора 16 для усиления соединительных панелей. Другими словами, поперечная опора 16 зафиксирована на задних концах соединительных панелей 4 храпового колеса и тормозной скобы, при этом поперечная опора представляет собой, например, стальную ось, имеющую ступени на обоих концах, причем ступени используются для ограничения зазора между двумя соединительными панелями 4 на внутренних поверхностях соединительных панелей, чтобы оказывать поддержку соединительным панелям 4. Поперечная опора 16 выполнена между соединительными панелями 4, при этом оба ее конца зафиксированы на соединительных панелях 4.

Как показано на фиг.1 и фиг.3, тормозная скоба 2 для храпового колеса содержит вертикальную трубку 18, стойку 19 и V-образную соединительную пластину 20. Стойка 19 приварена на внутренней стороне вертикальной трубки 18, а V-образная соединительная пластина 20 закреплена на верхнем конце вертикальной трубки 18; к V-образной соединительной пластине 20 приварена стальная труба 23; к середине вертикальной трубки 18 и стойки 19 приварена опорная пластина 21; к верхнему концу опорной пластины 21 крепится стопорная панель 5, расположенная совместно с опорной пластиной под определенным углом к горизонту; задние концы соединительных панелей 4 шарнирно закреплены на V-образной соединительной пластине 20 посредством болта 22, проходящего через соединительные панели и стальную трубу 23, при этом стальная труба 23 установлена между соединительными панелями 4.

Как показано на фиг.1 и фиг.3, тормозная скоба 2 крепится к указанному крепежному основанию посредством длинного болтового пальца 3, проходящего через вертикальную трубку 18.

Корпус 1 храпового колеса может изготавливаться посредством литья в металлическую форму при низком давлении, при этом его поверхность проходит пескоструйную обработку. Ось 11 храпового колеса, например, представляет собой ось из нержавеющей стали, что повышает стойкость к коррозии. Стальной провод I 7 и стальной провод II 7' выполнены из просмоленной гальванизированной стальной проволоки (разрывная нагрузка просмоленного гальванизированного стального провода составляет ≥95 кН).

С увеличением диаметра балансировочного колеса 6 пространство между проводами/тросами по обеим сторонам малого колеса увеличивается, что предотвращает соприкосновение храпового колеса с проводом/тросом при значительном сдвиге храпового колеса.

Как показано на фиг.6, тормозные скобы 2 зафиксированы на крепежных основаниях 27 посредством длинного болтового пальца 3 с использованием подкладных шайб, гаек и шплинтов, при этом крепежные основания 27 закреплены на опоре 28, сама же опора 28 вертикально закреплена на земле 29. Отрегулировав положения соединительных панелей 4 посредством болта 22, корпус 1 храпового колеса располагают в требуемом установочном положении, после чего гайки на концах болтов 22 плотно завинчивают (см. фиг.3). Расстояние между U-образным стопорным отверстием 26 на переднем конце стопорной панели 5 и окружными зубьями 24 и боковыми зубьями 25 на большом колесе 12 корпуса 1 храпового колеса регулируется так, чтобы корпуса 1 храповых колес занимали свое рабочее положение. Посредством соединения балансировочного колеса 6 с шарнирной вилкой или кольцом со сферической головкой на конце нагруженного провода или контактного провода в соответствии с используемой подвесной системой контактных проводов электрифицированной железной дороги обеспечивается приложение к нагруженному проводу или контактному проводу должного непрерывно действующего компенсационного усилия. Как показано на фиг.6, компенсационное устройство храпового колеса на относительно большей высоте соединено с нагруженным проводом (на чертежах не показан), расположенным справа от балансировочного колеса 6, посредством балансировочного колеса 6, а на относительно меньшей высоте компенсационное устройство храпового колеса соединено с контактным проводом (на чертежах не показан), расположенным справа от балансировочного колеса 6, посредством другого балансировочного колеса 6. Противовесы 30 создают нагрузку на большое колесо 12 корпуса 1 храпового колеса посредством клиновидного вилкообразного зажима 8 и стального провода I 7 соответственно. Таким образом, к нагруженному проводу или контактному проводу прикладывается должное непрерывно действующее компенсационное усилие.

Как показано на фиг.6, при торможении, если произошел обрыв провода, противовесы 30 оттягивают корпус 1 храпового колеса вниз, что заставляет соединительные панели 4 совершить качательное движение вниз вокруг шарнирного устройства 22, а корпус 1 храпового колеса совершает поворот назад вокруг оси 11 храпового колеса, а значит, окружные зубья 24 на большом колесе 12 корпуса 1 храпового колеса прижимаются к торцевым поверхностям U-образного стопорного отверстия 26 стопорной панели 5, а боковые зубья 25 на большом колесе 12 корпуса 1 храпового колеса прижимаются к двум сторонам U-образного стопорного отверстия 26 стопорной панели 5, при этом выполняется функция торможения в отношении окружных зубьев и боковых зубьев, а значит, осуществляется торможение по трем сторонам, что позволяет противостоять высоким ударным нагрузкам, при этом общие характеристики надежности и безопасности торможения повышаются.

1. Компенсационное устройство храпового колеса с косыми зубьями, содержащеекорпус (1) храпового колеса, имеющий большое колесо (12) и малые колеса, интегрированные с большим колесом (12), при этом храповые зубья выполнены по окружности большого колеса (12);тормозную скобу (2) для храпового колеса, выполненную в виде опорного основания;соединительные панели (4) храпового колеса и тормозной скобы, при этом один конец соединительных панелей (4) поддерживает корпус (1) храпового колеса с возможностью вращения, а их другой конец шарнирно закреплен в виде консоли на верхнем конце тормозной скобы (2), причем корпус (1) храпового колеса поддерживается в сбалансированном нормальном рабочем положении растягивающим усилием в нижнем направлении, создаваемым тросом (7), намотанным и зафиксированным на большом колесе (12), а также растягивающим усилием в горизонтальном направлении, создаваемым тросом (7'), намотанным и зафиксированным на малых колесах корпуса храпового колеса, при этом в нормальном рабочем положении храповые зубья не контактируют со стопорной панелью;стопорную панель (5), обращенную к храповым зубьям корпуса (1) храпового колеса под определенным углом подъема к горизонтальному направлению, при этом стопорная панель (5) закреплена посередине тормозной скобы (2), так что, когда храповое колесо совершает поворот вниз вместе с соединительными панелями (4) на заданный угол вокруг шарнирного устройства (22) из своего нормального рабочего положения, стопорная панель (5) тормозит храповые зубья совершающего вращение храпового колеса на окружности храпового колеса, сближающейся со стороной стопорной панели, так чтобы затормозить корпус (1) храпового колеса;отличающееся тем, что на наружной окружности большого колеса (12) корпуса (1) храпового колеса выполнены два ряда косых зубьев, симметричных друг другу, при этом каждый косой зуб образован окружным зубом (24) и боковым зубом (25), причем окружной зуб (24) выступает под наклоном от окружного направления большого колеса (12) по отношению к тангенциальному направлению большого колеса (12), а боковой зуб (25) выступает под наклоном наружу от большого колеса (12) относительно наружной плоской поверхности большого колеса (12), при этом окружные зубья (24) расположены с двух сторон окружной поверхности большого колеса (12), а боковые зубья (25) расположены на боковых стенках большого колеса (12); на переднем конце стопорной панели (5) образовано U-образное стопорное отверстие (26), при этом ширина стопорного отверстия (26) согласуется с расстоянием между двумя боковыми сторонами у основания двух боковых зубьев (25), находящихся в одинаковом окружном положении на двух рядах косых зубьев.

2. Компенсационное устройство храпового к