Пресс-форма для изготовления керамических изделий

Иллюстрации

Показать всеИзобретение относится к пористой пресс-форме для изготовления керамических изделий, в частности для изготовления керамического сантехнического оборудования с помощью способа, известного как «твердое литье». Технический результат - обеспечение точного литья, постоянного во времени, с одновременным увеличением срока службы частей пресс-формы без чрезмерного изменения ее исходной конфигурации. Пресс-форма (S) для изготовления керамических изделий содержит по меньшей мере две части, которые могут быть присоединены друг к другу с образованием в закрытом состоянии полости, предназначенной для отливки керамического изделия путем ее заполнения жидкой смесью под давлением. Между по меньшей мере двумя внутренними поверхностями частей пресс-формы (S), образующими участки стенок полости, расположены и действуют внутренние ограничивающие средства, предназначенные для прочного удержания указанных двух частей на месте после их расположения своими поверхностями друг к другу в закрытом состоянии. Указанные средства выполнены непосредственно на соответствующих внутренних поверхностях частей пресс-формы (S) с возможностью взаимного соединения, то есть взаимного проникновения друг в друга с обеспечением устойчивого положения частей пресс-формы (S) относительно друг друга. 2 н. и 11 з.п. ф-лы, 11 ил.

Реферат

Данное изобретение относится к пористой пресс-форме для изготовления керамических изделий, в частности для изготовления керамического сантехнического оборудования с помощью способа, известного как «твердое литье».

Как хорошо известно в данной области техники, керамическое сантехническое оборудование (например, раковины, унитазы, биде и т.п.) получают путем литья под давлением жидкой смеси, известной как жидкий раствор глины, состоящий из воды, глины и очень небольших количеств других веществ, в пресс-формы, содержащие «оболочку» и «сердцевину» и выполненные из пористой смолы.

Пресс-форма придает изделию сантехнического оборудования требуемую конфигурацию, и после определенного периода времени (необходимого для удаления воды) указанное изделие извлекают из пресс-формы в твердом состоянии и дополнительно обрабатывают в соответствии с хорошо известной последовательностью этапов до его полной готовности.

Полученное таким способом сантехническое оборудование можно разделить в общем на две основные категории, а именно «твердолитые» изделия и «жидколитые» изделия, как они известны на профессиональном языке в данной области техники.

Первая категория изделий (твердолитые изделия, к которым, в частности, относится данное описание), типичными примерами которой являются бачки с крышкой, устанавливаемые над унитазом, определена так, потому что охватываемая и охватывающая части пресс-формы имеют вдоль нормалей регулярные поверхности, разнесенные друг от друга обычно менее чем на двойную толщину, образованную одной частью пресс-формы. Другими словами, основной особенностью твердолитых изделий является то, что их стенки образованы с помощью двух частей пресс-формы (охватываемой и охватывающей частей), которые разнесены друг от друга менее чем на двойную толщину каждой части пресс-формы.

Кроме того, размер поперечного сечения крышки бачка превышает толщину поперечного сечения бачка или равен ей.

Вторая категория сантехнического оборудования, то есть жидколитое оборудование, обеспечивает максимальную свободу конфигурации бачка и крышек (если снова обратиться к этому типу изделий). Пресс-форма может иметь различные соотношения размеров внутри нее, а литейные полости могут быть очень большими.

Следует отметить, что твердолитые изделия являются не только изделиями, все стенки которых равны по толщине, но также изделиями, выполненными с определенной конфигурацией, в которой стенки изделия имеют зоны асимметрии. На практике, если обратиться к примеру твердолитого бачка, конкретная конфигурация может требовать асимметричной толщины стенок изделия, отличающейся, например, для правой и левой сторон или для «передней» и «задней» сторон.

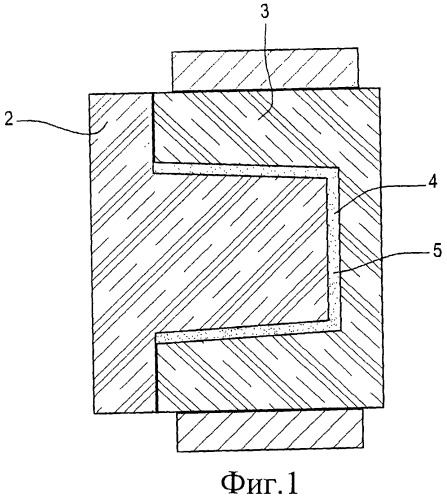

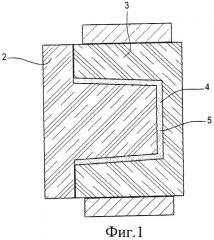

Таким образом, опять же в случае твердолитых изделий, неограничивающим примером которых является туалетный бачок, технические требования на проектирование которого могут требовать наличия стенок с равной толщиной или асимметричной толщиной, изделие получают с помощью двух половин пресс-формы (охватываемой половины 2 и охватывающей половины 3, как показано на фиг.1 и 2), образующих в закрытом состоянии одну или более полостей 4 (литейную камеру), в которых формуется изделие.

Когда пресс-форма находится в закрытом состоянии, в полость или полости пресс-формы, которые придают изделию его форму, заливается жидкий раствор глины.

Во время цикла литья, когда стенки изделия приобретают определенную толщину и затвердевают, указанный раствор подвергается воздействию соответствующих давлений, которые фактически передаются стенкам двух частей пресс-формы.

Эти давления уравновешиваются с помощью соответствующего изоляционного блока, связанного с внешней стороной охватывающей части, и, таким образом, им противодействуют только поверхности, которые непосредственно взаимосвязаны с внешней частью пресс-формы.

Поверхности охватываемой части пресс-формы обычно полностью проникают в охватывающую часть и, следовательно, подвергаются непосредственному воздействию давления раствора глины.

Воздействие указанного давления может привести к определенным проблемам, а именно проблемам, обусловленным действием высокого давления на большие выступающие поверхности, что приводит к следующим явлениям на внутренних поверхностях:

- возникновению упругой или изгибной деформации, приводящей к образованию нежелательных нестандартных толщин, отклоняющихся от проектных технических требований,

- возможному повреждению охватываемой части пресс-формы.

Проблема, связанная с нестандартными толщинами стенок изделия, оказывает существенное влияние на установку с экономической точки зрения, особенно в случае твердого литья, при этом если толщина стенок является неравномерной или асимметричной до степени несоответствия (по меньшей мере за пределами установленных допусков), то изделие может быть забраковано.

К этому следует добавить незначительные отличия в размере толщин полостей пресс-формы, обусловленные первоначальным формообразованием и созданием «материнской пресс-формы», используемой для получения двух частей пресс-формы. Изгибающее воздействие охватываемой части пресс-формы ведет к увеличению погрешности толщины стенки.

На практике было установлено, что эта погрешность часто возникает вдоль одной и той же стенки, и в настоящее время в попытке снизить количество забракованных изделий материал на противоположной стороне охватываемой части пресс-формы вытравляют для обеспечения по возможности компенсации погрешности. Это позволяет получить значение толщины, которое является более приемлемым, однако все еще не удовлетворяет исходным проектным техническим требованиям: полученные на практике толщины являются нестандартными и превышают изначально заданные значения.

Что касается проблемы, связанной с повреждением охватываемой части пресс-формы, то действие упругой или изгибной деформации подвергает зоны, в которых выступающие стенки соединяются с закрывающей частью, перпендикулярной самим стенкам, воздействию высокого напряжения, что неизбежно приводит к усталостному разрушению охватываемой части.

Таким образом, если подвести итог вышесказанному, существующие конструктивные характеристики пресс-форм, в частности, но не ограничиваясь этим, пресс-форм для твердого литья, таковы, что структура пресс-формы не может обеспечить неизменность внутренних стенок и относительное равновесие сил, которое обеспечивает возможность надлежащего литья керамического изделия.

Таким образом, основной целью данного изобретения является устранение вышеупомянутых недостатков путем создания пористой пресс-формы для изготовления керамических изделий, структура которой обеспечивает точное литье, постоянное во времени, с одновременным увеличением срока службы частей пресс-формы без чрезмерного изменения ее исходной конфигурации.

Другой целью данного изобретения является обеспечение точного и надежного производства частей пресс-формы, которые с самого начала не имеют погрешностей, связанных с нестандартной толщиной.

Соответственно, данное изобретение обеспечивает достижение этой цели путем создания пористой пресс-формы, в частности, пористой пресс-формы для изготовления керамических изделий, содержащей две части, которые могут быть присоединены друг к другу с обеспечением образования в закрытом состоянии полости для отливки керамического изделия путем ее заполнения жидкой смесью под давлением.

Между двумя внутренними поверхностями частей пресс-формы, образующими участки стенок полости, расположены и действуют внутренние ограничивающие средства, которые обеспечивают прочное удерживание указанных двух частей на месте после их расположения торцами друг к другу в закрытом состоянии.

То обстоятельство, что указанные ограничивающие средства выполнены внутри полости, обеспечивает возможность прочного и точного соединения частей изнутри с одновременным обеспечением надлежащего расположения стенок, которые образуют полость и, соответственно, определяют форму изделия.

Кроме того, наличие в полости ограничивающих средств обеспечивает возможность получения во время конструирования частей пресс-формы высокого уровня точности при их формировании, что значительно снижает конструктивные погрешности пресс-формы.

Указанные внутренние ограничивающие средства выполнены непосредственно на соответствующих внутренних поверхностях частей пресс-формы.

Эта особенность позволяет добавить указанные средства без изменения основной внутренней и внешней конструкции пресс-формы и, что важнее всего, независимо от того, принадлежит ли пресс-форма к одноместному или многоместному типу.

Кроме того, в закрытом состоянии эти средства могут быть взаимно соединены, то есть могут взаимно проникать друг в друга для обеспечения достижения устойчивого положения частей пресс-формы относительно друг друга.

Такое обеспечение устойчивости средств выполняется быстрым, регулируемым и надежным способом одновременно с закрытием пресс-формы, то есть во время обычных этапов рабочего цикла.

Технические особенности данного изобретения в отношении вышеуказанных целей четко описаны в приведенной ниже формуле изобретения, а преимущества изобретения станут более очевидны из нижеследующего подробного описания, приведенного со ссылкой на прилагаемые чертежи, которые изображают предпочтительный вариант выполнения изобретения, предложенный исключительно в качестве примера без ограничения объема идеи изобретения, и на которых:

фиг.1 и 2 изображают соответственно схематический вид сбоку и вид снизу, показывающие пористую пресс-форму известного уровня техники,

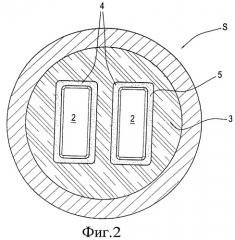

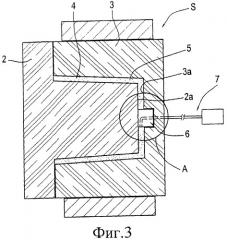

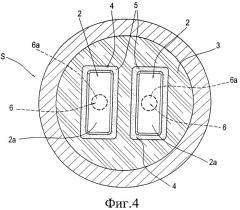

фиг.3 и 4 изображают соответственно схематический вид сбоку и вид снизу, показывающие пористую пресс-форму в соответствии с данным изобретением,

фиг.5-11 изображают соответственно схематические виды сбоку, иллюстрирующие соответствующие этапы изготовления пористой пресс-формы в соответствии с данным изобретением,

фиг.12 изображает увеличенный вид фрагмента А на фиг.3.

В соответствии с прилагаемыми чертежами, в частности с фиг.3 и 4, предложенная пористая пресс-форма S используется для изготовления керамических изделий 1.

В частности, эти пресс-формы S выполнены из пористой смолы и используются для изготовления сантехнического оборудования (например, раковин, унитазов, биде и т.п.) путем литья под давлением жидкой смеси 5, известной как жидкий раствор глины, состоящий из воды, глины и очень небольших количеств других веществ, в указанные пресс формы S, содержащие «оболочку» и «сердцевину».

Данное описание приведено со ссылкой на вариант выполнения изобретения, в котором указанная пресс-форма используется для изделий, известных на профессиональном языке в данной области техники как «твердолитые» изделия. Однако это не предполагает ограничения объема изобретения, которое также может применяться для изготовления пресс-форм, имеющих другие конструктивные характеристики, например, пресс-форм, используемых для «жидколитых» изделий.

В соответствии с фиг.3 и 4 предложенная пресс-форма S для изготовления керамических изделий 1 содержит по меньшей мере две части 2 и 3, которые могут быть присоединены друг к другу с образованием в закрытом состоянии полости 4, предназначенной для отливки керамического изделия 1 путем ее заполнения жидкой смесью 5 под давлением.

В случае, изображенном на чертежах в качестве неограничивающего примера, пресс-форма S обеспечивает формование пары бачков (каждый и которых впоследствии снабжается крышкой и при эксплуатации устанавливается над унитазом, конфигурация указанного бачка в перевернутом положении показана на фиг.5).

Как ясно показано на фиг.3 и 4, между двумя внутренними поверхностями 2а и 3а частей 2, 3 пресс-формы S, образующими полость 4, расположены и действуют внутренние ограничивающие средства 6, которые обеспечивают прочное удерживание двух частей 2 и 3 на месте после их расположения торцами друг к другу в закрытом состоянии.

Другими словами, пресс-форма S также снабжена внутренними ограничивающими средствами 6, выполненными непосредственно на соответствующих внутренних поверхностях 2а, 3а частей 2, 3 пресс-формы S.

Кроме того, в закрытом состоянии средства 6 могут быть взаимно соединены, то есть могут взаимно проникать друг в друга для обеспечения достижения устойчивого положения частей 2, 3 пресс-формы S относительно друг друга.

Таким образом, наличие внутренних ограничивающих средств 6 обеспечивает устойчивость положения двух частей 2, 3 пресс-формы S относительно друг друга в закрытом состоянии и точное регулирование их размеров в соответствии с заданными исходными параметрами (т.е. на этапе создания пресс-формы, как изложено ниже более подробно).

Уже было отмечено, что пресс-форма S также снабжена внутренними ограничивающими средствами 6, поскольку, как известно, пресс-форма S обычно выполняется с внешним устройством для ограничения или изоляции во время литья.

Более подробно, внутренние ограничивающие средства 6, как указано, расположены на каждой из внутренних поверхностей 2а, 3а частей 2, 3 пресс-формы S, которые образуют стенки полости 4.

В этом случае они не оказывают чрезмерного воздействия на конструктивное строение частей 2, 3 пресс-формы S. К этому следует добавить, что ограничивающие средства 6 расположены в полости 4 в рабочей зоне пресс-формы S или вблизи нее.

Как вариант или дополнительно к вышеуказанному расположению, ограничивающие средства 6 могут быть расположены в полости 4 на рабочем участке изделия 1, то есть так, что они образуют или содержат дополнительное средство, технически необходимое для создания готового изделия 1.

Другими словами, ограничивающие средства 6 могут образовывать часть зоны 7 (известного типа) для заливки жидкой смеси 5 в полость 4 для обеспечения создания изделия 1.

Аналогичным образом, в случае изготовления бачков, ограничивающие средства 6 расположены в отверстии, которое впоследствии используется для присоединения бачка к унитазу.

В случае других изделий ограничивающие средства 6 могут быть расположены на внутренних поверхностях, которые образуют полость 4 для указанного изделия и которые при эксплуатации скрыты, так что имеется возможность нанесения при необходимости защитного материала без влияния на внешний вид изделия.

Как отмечено выше и показано на фиг.3 и 4, внутренние ограничивающие средства 6 расположены на каждой из внутренних поверхностей 2а, 3а частей 2, 3 пресс-формы S и могут быть присоединены друг к другу с созданием замкнутой конфигурации и с обеспечением помещения частей 2, 3 пресс-формы S в устойчивое положение относительно друг друга.

Вкратце, в изображенном неограничивающем примере первая часть 2, называемая охватываемой частью, частично размещена во второй части 3, называемой охватывающей частью, таким образом, что по меньшей мере одна ее нижняя поверхность 2а обращена к соответствующей нижней поверхности 3а второй, охватывающей части 3.

Ограничивающие средства 6, как будет видно в дальнейшем, могут быть выполнены за одно целое с соответствующими частями 2, 3 пресс-формы S или могут быть прикреплены к указанным частям 2, 3 без ограничения этим объема идеи изобретения.

Аналогичным образом, ограничивающие средства 6 могут быть выполнены из того же материала, что и пресс-форма S, либо они могут быть выполнены из пластика или металла, в зависимости от технических требований, предъявляемых к пресс-форме S.

Таким образом, в конкретном случае, проиллюстрированном в данном документе, нижняя поверхность 2а первой, охватываемой части 2 содержит выступающий штырь 6а, который может быть прочно прикреплен к соответствующему гнезду 6b, выполненному в нижней поверхности 3а второй, охватывающей, части 3.

Очевидно, что, как вариант, гнездо 6b может быть выполнено в первой, охватываемой, части 2, а штырь 6а - на второй, охватывающей, части 3 без ограничения этим объема изобретения.

Несмотря на то что штырь 6а и гнездо 6b могут преимущественно, но без ограничения этим изобретением, иметь форму усеченного конуса, очевидно, что штырь может иметь любую из нескольких других отличных форм без потери изобретением его новизны.

Опять же в качестве примера, как штырь 6а, так и гнездо 6b могут быть выполнены за одно целое с соответствующей частью 2, 3 пресс-формы S.

Как вариант, штырь 6а может быть разъемно соединен с соответствующей охватываемой частью 2 пресс-формы S до его использования в процессе отливки.

В другом варианте выполнения ограничивающих средств 6 (см. фиг.12) между штырем 6а и гнездом 6b могут быть выполнены регулировочные средства 9, обеспечивающие изменение при необходимости положения первой и второй частей 2 и 3 пресс-формы S относительно друг друга.

В качестве схематического примера регулировочные средства 9 могут содержать собственно штырь 6а, имеющий эксцентрическую форму и выполненный таким образом, что он может поворачиваться (показано стрелкой F9 на фиг.12) вокруг своей оси (благодаря поворачивающемуся штырю 6р, вставленному в часть пресс-формы S) с обеспечением изменения относительного положения двух частей 2, 3 в соответствии с углом поворота штыря 6а относительно гнезда 6b.

В еще одном варианте выполнения (см. фиг.12) штырь 6а может перемещаться радиально в гнезде 6b под действием подходящих нажимных прокладок, расположенных в соответствующей части (в данном случае в охватывающей части 3) пресс-формы S и выполненных с возможностью регулирования снаружи пресс-формы.

Очевидно, что такие регулирования весьма ограничены по протяженности, а также ограничены эксплуатационными требованиями, например, необходимостью изменения толщин изделия 1 для обеспечения удовлетворения технических требований.

Фиг.5-11 схематически иллюстрируют два типичных способа изготовления описанной выше пористой пресс-формы S.

Первый способ может включать по меньшей мере следующие этапы;

- создание модели 10 керамического изделия 1, которое необходимо изготовить (фиг.5),

- выполнение и/или прикрепление ограничивающих средств 6 на модели 10 (фиг.6),

- изготовление пресс-формы S непосредственно по модели 10, причем указанная пресс-форма содержит первую и вторую части 2 и 3, имеющие соответствующие зоны с установленными ограничивающими средствами.

Это становится возможным благодаря тому, что как модель 10, так и пресс-форма S могут быть выполнены с использованием технологий автоматизированного моделирования (например, с помощью систем пространственного автоматизированного проектирования и автоматизированного управления производством (САПР-АСУП)).

С другой стороны, второй, традиционный способ включает дополнительные этапы, выполняемые после создания модели 10, снабженной ограничивающими средствами 6, и до создания готовой пресс-формы S. К дополнительным этапам относятся следующие этапы:

- создание гипсовой пресс-формы S1 из двух частей S2, S3 на основе модели 10, снабженной ограничивающими средствами 6, с обеспечением задания положения частей пресс-формы S1, имеющих соответствующие зоны с ограничивающими средствами 6, относительно друг друга (фиг.7),

- создание первой части материнской пресс-формы или матрицы 11 для выполнения первой, охватываемой, части 2 пористой пресс-формы S из соответствующей части S2 гипсовой пресс-формы и формирование или прикрепление соответствующей части 6а ограничивающих средств 6 (фиг.8),

- создание второй части материнской пресс-формы или матрицы 12 для выполнения второй, охватывающей, части 3 пористой пресс-формы S из соответствующей части S3 гипсовой пресс-формы и формирование или прикрепление соответствующей части 6b ограничивающих средств 6 (фиг.9).

На этой стадии после создания матриц 11 могут быть выполнены две части пресс-формы S, а именно охватываемая часть 2 (фиг.10) и охватывающая часть 3 (фиг.11), изготовленные с ограничивающими средствами 6.

В соответствии с фиг.6 этап формирования и/или прикрепления ограничивающих средств 6 на модель 10 в описываемом до сих пор варианте выполнения включает выполнение сквозного отверстия F (функционального отверстия для отливаемого в результате бачка) на поверхности 10а модели 10 и прикрепление штыря Р, выступающего из обоих концов отверстия F, то есть с обеих сторон указанной поверхности 10а.

Таким образом, во время этапа создания охватываемой и охватывающей материнской пресс-формы, или частей 11 и 12 матрицы, выполняют две части, первая из которых имеет углубление или отверстие 13, а вторая - выступ или штырь 14, которые представляют собой «негативы» ограничивающих средств 6 и должным образом формируют ограничивающие средства 6 на следующем этапе создания первой и второй охватываемой и охватывающей частей 2 и 3 пористой пресс-формы S.

Очевидно, как уже было отмечено в описании ограничивающих средств 6, что если штырь 6а выполнен на охватывающей части 3, а гнездо 6b выполнено на охватываемой части 2, то соответствующие «негативные» отверстие 13 и выступ 14 расположены на частях 11 и 12 материнской пресс-формы или матрицы наоборот, что ни коим образом не ограничивает объем изобретения.

Изготовленная таким образом пресс-форма и соответствующий способ ее создания обеспечивают достижение вышеупомянутых целей благодаря наличию оптимизированного и неразрушающего внутреннего устройства для точного регулирования размеров частей пресс-формы.

Наличие ограничивающих средств в полости пресс-формы обеспечивает значительные преимущества:

- высокую точность на протяжении времени изготовления керамических изделий, независимо от того, является ли изделие твердолитым или жидколитым,

- гибкость в прикреплении ограничивающих средств, которые могут быть установлены в наиболее удобном положении в зависимости от типа выполняемого изделия без ухудшения эстетики внешнего вида готового изделия,

- низкие производственные издержки как для пресс-формы, так и для частей, необходимых для моделирования частей пресс-формы,

- более продолжительный срок службы, обусловленный повышенной устойчивостью частей пресс-формы,

- создание ограничивающих средств уже на стадии выполнения модели снижает опасность возникновения неточностей при последующем изготовлении частей пресс-формы, создаваемых непосредственно по модели, а также при изготовлении гипсовой пресс-формы и матриц, и обеспечивает незамедлительное регулирование размеров всех частей, соединяемых в процессе моделирования,

- процесс изготовления является чрезвычайно точным, даже если технические условия требуют наличия зон асимметрии в готовом изделии.

Это также означает, что конфигурация ограничивающих средств может быть задана с самого начала в соответствии с типом изготавливаемого изделия и пресс-формы, применяемой для его изготовления.

Описанное выше изобретение может применяться в промышленности и может быть модифицировано и изменено различными способами без отклонения от объема идеи изобретения. Кроме того, все компоненты данного изобретения могут быть заменены технически эквивалентными элементами.

1. Пресс-форма (S) для изготовления керамических изделий (1), содержащая по меньшей мере две части (2, 3), которые могут быть присоединены друг к другу с образованием в закрытом состоянии полости (4), предназначенной для отливки керамического изделия (1) путем ее заполнения жидкой смесью (5) под давлением, отличающаяся тем, что между по меньшей мере двумя внутренними поверхностями (2а, 3а) частей (2, 3) пресс-формы (S), образующими участки стенок полости (4), расположены и действуют внутренние ограничивающие средства (6), предназначенные для прочного удержания указанных двух частей (2, 3) на месте после их расположения своими поверхностями друг к другу в закрытом состоянии, причем указанные средства (6) выполнены непосредственно на соответствующих внутренних поверхностях (2а, 3а) частей (2, 3) пресс-формы (S) с возможностью взаимного соединения, то есть взаимного проникновения друг в друга с обеспечением устойчивого положения частей (2, 3) пресс-формы (S) относительно друг друга.

2. Пресс-форма по п.1, отличающаяся тем, что ограничивающие средства (6) расположены в полости (4) в рабочей зоне пресс-формы (S).

3. Пресс-форма по п.1, отличающаяся тем, что ограничивающие средства (6) расположены в полости (4) на рабочем участке изделия (1), то есть так, что они образуют или содержат дополнительное средство, технически необходимое для создания готового изделия (1).

4. Пресс-форма по п.3, отличающаяся тем, что ограничивающие средства (6) содержат зону (7) для заливки жидкой смеси (5) в полость (4) для изготовления изделия (1).

5. Пресс-форма по п.1, в которой первая охватываемая часть (2) частично размещена во второй охватывающей части (3) таким образом, что по меньшей мере одна ее нижняя поверхность (2а) обращена к соответствующей нижней поверхности (3а) второй охватывающей части (3), отличающаяся тем, что нижняя поверхность (2а) первой охватываемой части (2) содержит выступающий штырь (6а), который может быть прочно прикреплен к соответствующему гнезду (6b), выполненному на нижней поверхности (3а) второй охватывающей части (3).

6. Пресс-форма по п.5, отличающаяся тем, что штырь (6а) и гнездо (6b) имеют форму усеченного конуса.

7. Пресс-форма по п.5, отличающаяся тем, что штырь (6а) и гнездо (6b) выполнены за одно целое с соответствующими частями (2, 3) пресс-формы (S).

8. Пресс-форма по п.5, отличающаяся тем, что по меньшей мере штырь (6а) разъемно соединен с соответствующей частью (2) пресс-формы (S).

9. Пресс-форма по п.5, отличающаяся тем, что она содержит регулировочные средства (9), расположенные между штырем (6а) и гнездом (6b) и предназначенные для изменения положения первой части (2) и второй части (3) пресс-формы (S) относительно друг друга.

10. Способ создания пористой пресс-формы (S) для изготовления керамических изделий (1) по пп.1-9, отличающийся тем, что он включает по меньшей мере следующие этапы:- создание модели (10) керамического изделия (1), которое необходимо изготовить,- выполнение и/или прикрепление ограничивающих средств (6) на модели (10),- изготовление пресс-формы (S) на основе формы модели (10), причем указанная пресс-форма содержит по меньшей мере первую и вторую части (2, 3), имеющие соответствующие зоны, которые имеют ограничивающие средства (6).

11. Способ по п.10, отличающийся тем, что после этапа выполнения и/или прикрепления ограничивающих средств (6) на модели (10) и перед этапом создания пресс-формы (S) дополнительно выполняют по меньшей мере следующие этапы:- создают гипсовую пресс-форму (S1) из двух частей (S2, S3) на основе модели (10), снабженной ограничивающими средствами (6), с обеспечением задания положения частей гипсовой пресс-формы (S1), имеющих соответствующие зоны с ограничивающими средствами (6), относительно друг друга,- создают первую часть материнской пресс-формы или матрицы (11) для выполнения первой охватываемой части (2) пористой пресс-формы (S) из соответствующей части (S2) гипсовой пресс-формы и формируют или прикрепляют соответствующую часть (6а) ограничивающих средств (6),- создают вторую часть материнской пресс-формы или матрицы (12) для выполнения второй охватывающей части (3) пористой пресс-формы (S) из соответствующей части (S3) гипсовой пресс-формы и формируют или прикрепляют соответствующую часть (6b) ограничивающих средств (6).

12. Способ по п.10, отличающийся тем, что на этапе формирования и/или прикрепления на модели (10) ограничивающих средств (6) выполняют сквозное отверстие (F) на поверхности (10а) модели (10) и прикрепляют штырь (Р), выступающий из обоих концов отверстия (F), то есть с обеих сторон указанной поверхности (10а).

13. Способ по п.11, отличающийся тем, что во время этапа создания охватываемой и охватывающей частей (11, 12) материнской пресс-формы или матрицы выполняют две части, первая из которых имеет углубление или отверстие (13), а вторая имеет выступ или штырь (14), которые представляют собой «негативы» ограничивающих средств (6) и которые формируют ограничивающие средства (6) на следующем этапе создания первой и второй охватываемой и охватывающей частей (2, 3) пористой пресс-формы (S).