Устройство для формования изделий из сыпучих порошкообразных материалов

Иллюстрации

Показать всеИзобретение относится к области формования изделий и полуфабрикатов из различных порошкообразных и композиционных сыпучих материалов и может быть применено в различных областях промышленности и строительства. Устройство для формования изделий из сыпучих порошкообразных материалов содержит раму, привод, нагнетающую плиту, закрепленную на шатуне шарнирного четырехзвенника, смонтированного на раме, приспособление для подачи материала в форму под рабочую поверхность нагнетающей плиты и примыкающую к плите с зазором стабилизирующую и калибрующую лыжу. При этом устройство снабжено, по крайней мере, одной пружиной сжатия, шарнирно закрепленной одним концом на шатуне, а другим концом к раме над местом закрепления к шатуну. Техническим результатом является повышение эффективности процесса формования, уменьшение усилий на элементы привода, повышение равномерности нагрузки на привод. 2 з.п. ф-лы, 4 ил.

Реферат

Изобретение относится к области формования изделий и полуфабрикатов из различных порошкообразных и композиционных сыпучих материалов и может быть применено в различных областях промышленности и строительства.

Под сыпучими композиционными и порошкообразными материалами понимаются грунты, бетонные смеси, керамические массы, огнеупорные массы, формовочные составы литейного производства, металлические порошки и тому подобные материалы.

Известно, что наиболее эффективными устройствами для уплотнения сыпучих порошкообразных материалов и формования из них различных изделий являются устройства, реализующие способы (например, патент №2065357 или патент №2240895), основанные на воспроизведении в ходе уплотнения и формования эффекта «текучего клина», то есть эффекта образования локальной текучей зоны под жесткой поверхностью, постоянно вдавливающей под себя новые порции уплотняемого материала. При этом в зоне достигается стационарное неравновесное состояние с упорядоченной структурой, характерное высокой однородной плотностью [см., например, «Технология «Русские качели®»: самоуплотнение порошков в результате индуцированного течения или СПРИТ». // Популярное бетоноведение, 2005, №6(8), с.78-83]. Эти устройства малочувствительны к изменению состава обрабатываемых материалов, позволяют уплотнять маловлажные сыпучие материалы, реализовывать на одной формовочной установке одновременно подачу, распределение, уплотнение формуемого материала и отделку верхней поверхности формуемого изделия, контролировать качество уплотнения в ходе выполнения процесса, осуществлять процесс формования с пониженным шумом при отсутствии вибрации на месте формования.

Для формования изделий из пластичных и сыпучих материалов известно устройство, содержащее раму, шарнирный четырехзвенник с закрепленным на его шатуне прессующим органом (набивающим элементом), привод в виде кривошипно-шатунного механизма, матрицу (форму) с приводом и приспособление для подачи материала в матрицу (форму) под рабочую поверхность прессующего органа (А.С. SU №1421539, 30.08.1984, В28В 13/02).

Наиболее близким по своей технической сущности к заявляемому изобретению является устройство для осуществления открытых неравновесных необратимых процессов самоорганизации при формовании и уплотнении сыпучих сред, содержащее приводное средство для воздействия на рабочий агент (порошкообразный материал), поступающий на рабочую позицию (форму), в котором приводное средство для воздействия на рабочий агент выполнено в виде шарнирного четырехзвенника, состоящего из нагнетающей плиты со сквозными каналами (решетчатой платформы) с шарнирно смонтированными на ней рычагами, несущими на свободных концах элементы для возможности шарнирной подвески. При этом устройство имеет стабилизирующий элемент для устранения выдавливания рабочего агента с рабочей позиции (Патент №2085400, 29.10.93 г., В44С 1/24, 5/04, B44D 3/06).

Недостатком этих устройств является большая неравномерная нагрузка, возникающая на приводе приводного средства. А именно: большая нагрузка в конце рабочего хода, когда нагнетающая плита, внедряя очередную порцию формуемого порошкообразного материала, подходит вплотную к верхней открытой поверхности формы, и минимальные нагрузки (холостой ход) при движении нагнетающей плиты от верха формы. Это значительно снижает эффективность процесса формования, уменьшает надежность элементов привода, увеличивает устанавливаемую мощность привода.

В основу изобретения положена задача создания устройства для формования изделий из сыпучих порошкообразных материалов, в котором нагрузка на привод становится более равномерной, уменьшаются усилия на элементы привода, возникающие при взаимодействии нагнетающей плиты с обрабатываемым материалом, повышается эффективность процесса формования.

Поставленная задача решается тем, что устройство для формования изделий из сыпучих порошкообразных материалов, содержащее раму, привод, нагнетающую плиту, закрепленную на шатуне шарнирного четырехзвенника, смонтированного на раме, приспособление для подачи материала в форму под рабочую поверхность нагнетающей плиты, и примыкающую к плите с зазором стабилизирующую и калибрующую лыжу, снабжено, по крайней мере, одной пружиной сжатия, шарнирно закрепленной одним концом на шатуне, а другим концом к раме над местом закрепления к шатуну.

Задача решается и тем, что шарнирный четырехзвенник выполнен в виде шарнирного параллелограмма, смонтированного на раме так, что при повороте его рычагов в крайние положения нагнетающая плита занимает наиболее близкое положение к открытой стороне формы.

А также тем, что угол между осью пружины и осью, проходящей через шарниры рычага шарнирного параллелограмма, при повороте рычагов в крайние положения соответствует прямому углу, а в центральном положении ось пружины располагается вдоль оси рычага.

Изобретение позволяет повысить эффективность формования широкой гаммы материалов, в том числе грунтов, грунтосмесей, бетонных смесей, керамических масс, и может быть использовано при изготовлении различных строительных изделий (плиты, блоки, стойки, перемычки и прочее), при сооружении дорожного полотна, при изготовлении огнеупорных изделий, при производстве топливных угольных брикетов и др.

Изобретение поясняется чертежами.

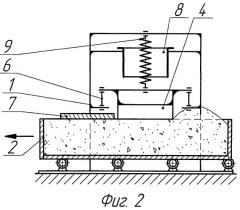

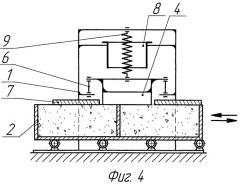

На фиг.1 изображено устройство для формования изделий из сыпучих порошкообразных материалов, вид сбоку. На фиг.2 - то же, вид спереди. На фиг.3 изображен вариант выполнения устройства для формования мелкоштучных изделий, в котором шарнирный четырехзвенник выполнен в виде шарнирного параллелограмма, вид сбоку. На фиг.4 - то же, вид спереди.

На чертежах приняты следующие обозначения:

1 - рама,

2 - форма,

3 - привод,

4 - нагнетающая плита,

5 - шатун,

6 - рычаг,

7 - пластина стабилизирующей калибрующей лыжи,

8 - бункер,

9 - пружина,

10 - мотор-редуктор,

11 - кулиса,

12 - кривошип,

13 - кулисный камень,

β - угол поворота рычага от центрального в крайнее положение.

Устройство для формования изделий из сыпучих порошкообразных материалов (фиг.1 и 2), содержит раму 1, которая может быть установлена либо, например, на колесах для возможности осуществления продольного перемещения устройства вдоль формуемого изделия, либо стационарно, а продольное перемещение вдоль формуемого изделия осуществляется за счет перемещения формы 2, привод 3, нагнетающую плиту 4, закрепленную на шатуне 5 с шарнирно прикрепленными к нему рычагами 6, которые шарнирно установлены на раме, образуя с шатуном и рамой шарнирный четырехзвенник, стабилизирующую и калибрующую лыжу, препятствующую вытеснению обрабатываемого порошкообразного материала в отформованную часть изделия, выполненную в виде, например, плоской пластины 7, бункер 8, служащий для подачи материала в форму под рабочую поверхность плиты и пружина сжатия 9.

Нагнетающая плита может быть выполнена со сквозными каналами, например, в виде решетки.

Пластина 7 может быть связана с рамой с возможностью ограниченного смещения относительно рамы в поперечном направлении к возможному перемещению формы. При этом поверхность пластины, соприкасающаяся с обрабатываемым материалом, совпадает с проектной поверхностью формуемого изделия.

Зона движения нагнетающей плиты может быть огорожена стенками для предотвращения просыпания формуемого материала из зоны формования наружу (стенки на чертеже условно не показаны).

Привод нагнетающей плиты может быть выполнен, например, в виде закрепленного на раме мотор-редуктора 10 и кулисного механизма, кулиса 11 которого жестко связана с нагнетающей плитой, а кривошип 12 с кулисным камнем 13 закреплен на выходном валу мотор-редуктора. В качестве привода может быть применен кривошипно-шатунный, кулачковой и другие механизмы.

В качестве двигателя может быть использован электрический, гидравлический, тепловой и другой двигатель. Также, кроме описанного выше механического привода, может быть применен и другой привод, например гидравлический, пневматический и др.

Пружина 9 одним концом шарнирно соединена с шатуном, а другим концом с рамой над местом соединения пружины с шатуном. Причем ось вращения шарнира крепления пружины с шатуном может совпадать с осью шарнира (как показано на фиг.1 и 2), соединяющего шатун с рычагом. Усилие предварительного сжатия пружины 9, когда рычаг 6 шарнирного четырехзвенника занимает крайнее положение, назначают так, чтобы компенсировать часть максимальной величины сопротивления внедрению материала в форму нагнетающей плитой.

При включении мотор-редуктора 10 вращается закрепленный на валу редуктора кривошип 12, который через кулисный камень 13 и кулису 11 побуждает шатун 5 с закрепленной на нем нагнетающей плитой 4 совершать сложное движения поперек возможного перемещения формы относительно устройства, либо устройства относительно формы. При этом нагнетающая плита 4 периодически приближается к верхней поверхности формы 2 и отдаляется от нее с одновременным боковым перемещением и поворотом. А пружина 9, совершая качательные движения относительно места шарнирного крепления к раме, сжимается при отдалении нагнетающей плиты от формы, нагружая привод, и разжимается при движении нагнетающей плиты к форме, уменьшая нагрузку на привод. Причем величина этого уменьшения соответствует величине усилия предварительного сжатия пружины.

Устройство работает следующим образом.

Устройство устанавливают в начале формуемого изделия, которое может изготавливаться в форме 2, либо в другом формообразующем приспособлении. Если изделие формуется в отдельных формах, то устройство либо форма устанавливаются относительно друг друга так, чтобы передний поперечный борт формы находился под пластиной стабилизирующего элемента 7 со стороны примыкания к ней нагнетающей плиты 4.

Включают привод 3, нагнетающая плита 4 начинает качаться, а в месте с ней и качается пружина 9, сжимаясь и разжимаясь. Одновременно приводится в колебательное движение пластина 7 либо от привода нагнетающей плиты, либо от собственного привода.

Вслед за включением привода производят подачу материала в бункер 8, откуда материал попадает под рабочую поверхность нагнетающей плиты 4 при ее подъеме, проходя через каналы нагнетающей плиты. Совершая качание, нагнетающая плита, своей рабочей поверхностью, которая попеременно поднимается и опускается, нагнетает (вдавливает) захватываемые плитой порции формуемого материала в форму 2 до достижения момента обратного выпирания материала перед нагнетающей плитой 4 и выше уровня верхней поверхности формуемого изделия. При этом возникающее на нагнетающей плите сопротивление внедрению уравновешивается совместными усилиями привода и пружины 9. Что уменьшает необходимую для этого мощность привода, нагрузку на элементы привода и увеличивает эффективность формования.

При достижении момента обратного выпирания материала перед нагнетающей плитой 4 и выше уровня верхней поверхности формуемого изделия, продолжая подачу материала, устройство перемещают относительно формы 2, либо форму 2 относительно устройства в направлении незаполненной части формы до заполнения всей формы 2 и выхода плиты 4 за пределы формы 2. При этом перемещение устройства либо формы 2 осуществляют только при сохранении эффекта текучего клина. Пластина 7 не допускает выпирание материала в отформованную часть изделия.

После выхода плиты 4 за пределы формы процесс формования изделия заканчивается,

Устройство для формования изделий из сыпучих порошкообразных материалов, представленное на фиг.3 и 4, аналогично описанному выше, за исключением того, что использованы две пружины 9, и при работе нагнетающая плита 4 совершает плоско-параллельные движения поперек возможного перемещения формы относительно устройства, либо устройства относительно формы. При этом нагнетающая плита, качаясь вместе с шатуном 5, периодически приближается к верхней поверхности формуемого изделия и отдаляется от нее с одновременным боковым перемещением. Конструктивные размеры выбраны так, что угол между каждой из осей пружин и осью, проходящей через шарниры рычага (рычаги параллельны), при повороте рычагов в крайние положения (на угол β) соответствует прямому углу, а в центральном положении оси пружин располагаются вдоль осей рычагов.

1. Устройство для формования изделий из сыпучих порошкообразных материалов, содержащее раму, привод, нагнетающую плиту, закрепленную на шатуне шарнирного четырехзвенника, смонтированного на раме, приспособление для подачи материала в форму под рабочую поверхность нагнетающей плиты, и примыкающую к плите с зазором стабилизирующую и калибрующую лыжу, отличающееся тем, что устройство снабжено, по крайней мере, одной пружиной сжатия, шарнирно закрепленной одним концом на шатуне, а другим концом к раме над местом закрепления к шатуну.

2. Устройство по п.1, отличающееся тем, что шарнирный четырехзвенник выполнен в виде шарнирного параллелограмма, смонтированного на раме так, что при повороте его рычагов в крайние положения нагнетающая плита занимает наиболее близкое положение к открытой стороне формы.

3. Устройство по п.2, отличающееся тем, что угол между осью пружины и осью, проходящей через шарниры рычага шарнирного параллелограмма, при повороте рычагов в крайние положения соответствует прямому углу, а в центральном положении ось пружины располагается вдоль оси рычага.