Способ взаимного преобразования механической энергии и потенциальной энергии сжатого газа

Иллюстрации

Показать всеИзобретение относится к области машиностроения, а именно к способам преобразования механической энергии в потенциальную энергию сжатого газа и наоборот, и может быть использовано для организации рабочего цикла в компрессорах, детандерах и других поршневых машинах. Способ взаимного преобразования механической энергии и потенциальной энергии сжатого газа заключается в циклическом изменении объема газа в надпоршневой и/или подпоршневой полости при возвратно-поступательном перемещении поршня внутри цилиндра. Газ в указанной полости периодически обновляют через каналы подвода и отвода газа. Цилиндр и/или поршень вращают вокруг оси, параллельной направлению возвратно-поступательного движения поршня. Поршень размещают в цилиндре с гарантированным радиальным зазором. Цилиндр частично заполняют жидкостью. Под действием центробежных сил образуется свободная поверхность жидкости. Разница статических давлений жидкости в надпоршневой и подпоршневой полостях, обусловленная разницей радиусов свободной поверхности жидкости, компенсирует разницу давления газа в этих полостях. Изобретение позволяет повысить КПД процесса за счет уменьшения потерь на трение и приближения процесса сжатия к изотермическому процессу. 2 з.п. ф-лы, 2 ил.

Реферат

Изобретение относится к области машиностроения, а именно к способам преобразования механической энергии в потенциальную энергию сжатого газа и наоборот, и может быть использовано для организации рабочего цикла в компрессорах, детандерах и других поршневых машинах.

Из уровня техники известен способ взаимного преобразования механической энергии и потенциальной энергии сжатого газа, заключающийся в циклическом изменении объема газа в надпоршневой полости, заключенной между цилиндром и помещенным внутрь него поршнем, при возвратно-поступательном перемещении поршня внутри цилиндра и периодическом обновлении газа в указанной полости через каналы подвода и отвода газа (см. патент CN 101294561, кл. F04B 53/02, опубл. 29.10.2008). Недостатками известного способа являются низкий коэффициент преобразования энергии из-за высоких механических потерь на трение в паре поршень-цилиндр, необходимость применения смазки и, как следствие, загрязнение сжимаемого газа маслом, а также невозможность получения степени сжатия газа в одной ступени более 10 атм, т.к. при большем сжатии газ нагревается до температуры более 250°С, что приводит к быстрому выгоранию смазочного масла.

Задачей изобретения является устранение указанных недостатков. Технический результат заключается в повышении КПД процесса за счет уменьшения потерь на трение и приближения процесса сжатия к изотермическому процессу. Поставленная задача решается, а технический результат достигается тем, что согласно способу взаимного преобразования механической энергии и потенциальной энергии сжатого газа, заключающемуся в циклическом изменении объема газа в надпоршневой и/или подпоршневой полости, заключенной между цилиндром и помещенным внутрь него поршнем, при возвратно-поступательном перемещении поршня внутри цилиндра и периодическом обновлении газа в указанной полости через каналы подвода и отвода газа, цилиндр и/или поршень вращают вокруг оси, параллельной направлению возвратно-поступательного движения поршня, поршень размещают в цилиндре с гарантированным радиальным зазором, а цилиндр частично заполняют жидкостью так, что разница статических давлений жидкости в надпоршневой и подпоршневой полостях, обусловленная разницей радиусов свободной поверхности жидкости, образующейся под действием центробежных сил, в указанных полостях, компенсирует разницу давления газа в надпоршневой и в подпоршневой полостях. В качестве жидкости целесообразно использовать воду. Жидкость предпочтительно постоянно или периодически добавляют или обновляют.

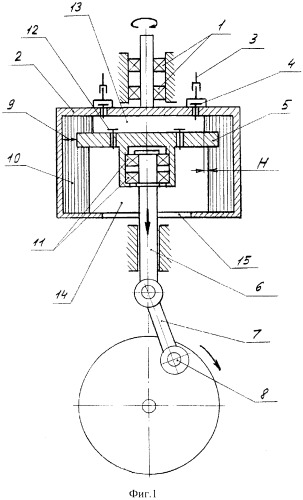

На фиг.1 представлен компрессор, работающий согласно предлагаемому способу (цикл всасывания);

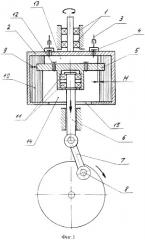

на фиг.2 - то же, что на фиг.1 (цикл нагнетания).

Ниже предлагаемый способ рассмотрен на примере компрессора с вращающимся цилиндром, однако возможно также выполнение вращающегося поршня или изменение типа преобразователя энергии без изменения сущности предлагаемого способа.

Простейший компрессор для сжатия атмосферного воздуха, в котором может быть реализован предлагаемый способ, представлен на фиг.1-2 и состоит из вращающегося в подшипниках 1 цилиндра 2 в виде стакана с буртиком на открытом торце, ограничивающим подпоршневую полость. Цилиндр 2 снабжен уплотнительным устройством 3 для отвода сжатого воздуха и связан с самодействующими выпускными клапанами 4. Внутри цилиндра размещен поршень 5, связанный через ползун 6 и шатун 7 с вращающимся кривошипом 8. Поршень 5 размещен в цилиндре 2 с гарантированным радиальным зазором 9. Цилиндр 2 частично заполнен жидкостью 10 (например, водой). Поршень 5 выполнен с возможностью вращения в подшипниках 11 и снабжен впускными клапанами 12. Поршень 5, дно цилиндра 2 и свободная поверхность жидкости 10, находящейся между ними, образуют замкнутую надпоршневую полость 13 воздуха, объем которой циклически изменяется при возвратно-поступательном движении поршня 5 в цилиндре 2. Подпоршневая полость 14 сообщается с атмосферой. Внутри буртика в нижней части цилиндра 2 образовано центральное отверстие 15 для перелива излишков жидкости 10. Для восполнения объема жидкости 10, неизбежно уменьшающейся за счет испарения и уноса с потоком сжатого воздуха, а также для замещения нагревающейся от сжатия воздуха жидкости 10 предусмотрен насос, постоянно подкачивающий жидкость 10 в цилиндр 2 (не показан).

Компрессор, изображенный на фиг.1-2, работает следующим образом. Перед началом работы цилиндр 2 с находящейся в нем жидкостью 10 раскручивается до высоких оборотов от какого-либо двигателя (не показан). Вращающийся кривошип 8 через шатун 7 и ползун 6 придает возвратно-поступательное движение поршню 5. При начале движения поршня 5 вниз (см. фиг.1) в надпоршневой полости 13 создается некоторое разрежение воздуха, обусловленное разницей давлений атмосферного воздуха и давления воздуха в полости 13. Впускные клапаны 12 открывают, и при дальнейшем ходе поршня 5 вниз увеличивающаяся в объеме полость 13 наполняется атмосферным воздухом из подпоршневого пространства 14. Выпускные клапаны 4 при этом закрыты. Разница давлений атмосферного воздуха и воздуха в полости 13 во время такта всасывания перемещает жидкость 10 через радиальный зазор 9 таким образом, что разница статических давлений жидкости 10, находящейся в поле центробежных сил, обусловленная разницей «Н» радиусов свободной поверхности жидкости 10 в надпоршневой 13 и подпоршневой 14 полостях, компенсирует разницу давлений воздуха в атмосфере и в полости 13.

При начале движения поршня 5 вверх (см. фиг.2) впускные клапаны 12 закрывают, выпускные клапаны 4 тоже пока закрыты, происходит уменьшение объема полости 13 и сжатие в ней воздуха. После сжатия воздуха в полости 13 до требуемого давления открываются выпускные клапаны 4 и при продолжающемся движении поршня 5 вверх сжатый воздух из полости 13 через уплотнительное устройство 3 отводится потребителю. Далее поршень 5 начинает движение вниз и цикл работы компрессора повторяется. Разница давлений атмосферного воздуха и воздуха в полости 13 во время такта сжатия и нагнетания перемещает жидкость 10 через радиальный зазор 9 таким образом, что разница статических давлений жидкости 10, находящейся в поле центробежных сил, обусловленная разницей «H» радиусов свободной поверхности жидкости 10 в надпоршневой 13 и подпоршневой 14 полостях, компенсирует разницу давлений воздуха в атмосфере и в полости 13.

Поршень 5 выполнен с возможностью вращения в подшипниках 11 для уменьшения гидравлических потерь при трении вращающейся жидкости 10 о поверхность поршня 5.

При сжатии воздуха в полости 13 его температура повышается, что за счет теплоотдачи приводит к нагреванию жидкости 10. Подкачивающий насос (не показан) постоянно добавляет новую холодную жидкость 10 в цилиндр 2. При этом радиус отверстия 15 выбран с таким расчетом, чтобы при каждом цикле сжатия излишки жидкости 10 переливались через кромку отверстия 15, после чего эти излишки нагретой жидкости 10 утилизируются или зацикливаются через охлаждающий радиатор.

Максимальная степень сжатия воздуха в данной конструкции компрессора прямо пропорциональна центростремительному ускорению, плотности жидкости 10 и разнице радиусов свободной поверхности жидкости в полостях 13 и 14. Поэтому для повышения степени сжатия воздуха целесообразно раскручивать цилиндр 2 до высоких оборотов. В вышеописанной конструкции компрессора по сравнению с общеизвестными конструкциями поршневого компрессора отсутствует непосредственный контакт боковых поверхностей поршня и цилиндра, что значительно уменьшает потери на трение. Максимальная степень сжатия ограничена температурой испарения применяемой жидкости, но при условии постоянного обновления жидкости температура сжимаемого газа может значительно превышать температуру испарения жидкости. Кроме того, охлаждение сжимаемого газа постоянно обновляющейся холодной жидкостью приближает процесс сжатия газа к изотермическому сжатию, что также повышает КПД работы компрессора. Использование в качестве рабочей жидкости воды позволяет получать абсолютно чистый безмасляный воздух.

1. Способ взаимного преобразования механической энергии и потенциальной энергии сжатого газа, заключающийся в циклическом изменении объема газа в надпоршневой и/или подпоршневой полости, заключенной между цилиндром и помещенным внутрь него поршнем, при возвратно-поступательном перемещении поршня внутри цилиндра и периодическом обновлении газа в указанной полости через каналы подвода и отвода газа, отличающийся тем, что цилиндр и/или поршень вращают вокруг оси, параллельной направлению возвратно-поступательного движения поршня, поршень размещают в цилиндре с гарантированным радиальным зазором, а цилиндр частично заполняют жидкостью так, что разница статических давлений жидкости в надпоршневой и подпоршневой полостях, обусловленная разницей радиусов свободной поверхности жидкости, образующейся под действием центробежных сил, в указанных полостях, компенсирует разницу давления газа в надпоршневой и в подпоршневой полостях.

2. Способ по п.1, отличающийся тем, что в качестве жидкости используют воду.

3. Способ по п.1, отличающийся тем, что жидкость постоянно или периодически добавляют или обновляют.