Неплавящийся электрод для дуговой сварки

Иллюстрации

Показать всеИзобретение относится к сварочной технике, а именно к конструкциям неплавящихся электродов для дуговой сварки, используемых например, в металлургии и химическом производстве для высокотемпературной обработки материалов. Изобретение позволяет повысить производительность сварки, снизить вероятность образования прожогов при сварке и улучшить формирование шва, за счет пространственной стабилизации дуги и увеличении максимального тока и скорости сварки. Это достигается тем, что в неплавящемся электроде для дуговой сварки, состоящем из цилиндрического корпуса и рабочего участка, в диаметральной плоскости рабочего участка по образующей выполнен радиальный паз под углом α<90º к оси, выходящий на торцевую поверхность электрода. 1 табл., 6 ил.

Реферат

Изобретение относится к сварочной технике, а именно к конструкциям неплавящихся электродов для дуговой сварки и высокотемпературной обработки материалов и может быть применено в машиностроении.

Известен неплавящийся электрод для дуговых процессов (а.с. №589102 МКИ B23K 35/02, опубликовано 25.01.1978), у которого вершина конической рабочей части смещена относительно оси электрода, а ось конической части может быть параллельна либо пересекать под некоторым углом ось цилиндрической части, в результате чего достигается смещение вектора силового воздействия дуги в направлении отклонения или смещения оси конуса. При отклонении оси конической части рабочего участка в направлении вектора скорости сварки обеспечивается компенсация естественного отставания дугового разряда при высоких скоростях и улучшение формирования шва.

Однако такая конструкция обеспечивает горение дуги только со сжатым (контрагированным) катодным пятном, что обуславливает высокую концентрацию давления дуги на оси сварного шва, негативно влияющую на его формирования. Поскольку величина давления пропорциональна квадрату тока дуги, это не позволяет достичь качественного формирования швов при сварке на высоких скоростях и больших значениях сварочного тока. Особенно это проявляется при выполнении сварных соединений толстостенных металлических конструкций.

Кроме того, для осуществления данной заточки необходим специальный механизм, который обеспечивает вращательное и колебательное движения электрода. Наличие конусной заточки не позволяет длительно использовать электрод при больших значениях тока из-за быстрого разрушения рабочего участка.

Известен также электрод в горелке для дуговой сварки (а.с. №663512 МКИ B23K 9/16 опубликован 25.05.1979), состоящей из сопла с боковым токоподводом и электродом, острие которого образованно двумя плоскостями, расположенными под различными острыми углами к оси электрода, причем со стороны бокового токоподвода расположена плоскость, наклоненная к оси электрода под меньшим углом.

Преимуществом данной конструкции является то, что при расположении токоподвода в направлении, противоположном направлению сварки, за счет магнитного поля, создаваемого протекающим по нему сварочным током, происходит отклонение дуги в направлении сварки, а катодное пятно отклоненной сварочной дуги стабилизируется на плоскости, расположенной под углом α к оси электрода. Это позволяет улучшить формирование сварных швов при сварке неплавящимся электродом на повышенных скоростях в среде защитных газов. Однако данная конструкция также исключает возможность работы на режимах с рассредоточенным (диффузным) катодным пятном на высоких токах, что приводит к нарушению формирования сварных швов. Кроме того, применение одностороннего бокового токоподвода ухудшает теплоотвод от неплавящегося электрода и создает помеху для ламинарного течения защитного газа. Эффект отклонения дугового разряда в данной конструкции связан с положением контакта обратного кабеля, что является технологическим ограничением в применении и снижает производительность сварки.

Наиболее близким к изобретению по технической сущности является неплавящийся электрод для дуговых процессов (патент №88308 МКП B23K 35/02 опубликован 10.11.2009), состоящий из цилиндрического корпуса и рабочего участка, по оси которого выполнены одна или несколько продольных прорезей, рабочий участок имеет форму цилиндра диаметром равным или менее диаметра корпуса, а глубина прорези составляет не менее диаметра рабочего участка. За счет равномерного нагрева рабочего участка джоулевым теплом, сил электромагнитного поля и охлаждения внешнего слоя посредством излучения формируется рассредоточенное (диффузное) катодное пятно дуги, смещающееся на внутренние поверхности прорези. Такой режим горения позволяет добиться повышения производительности сварки, а также снижения вероятности образования прожогов при сварке и улучшения формирования шва. Однако при сварке на больших скоростях дуга отклоняется от оси электрода в сторону, противоположную направлению сварки, что приводит к возникновению дефектов формирования шва и снижает производительность сварки.

Задачей изобретения является расширение диапазона рабочих токов и скоростей сварки неплавящегося электрода в сторону больших значений.

Техническим результатом настоящего изобретения являются повышение производительности сварки за счет увеличения максимально допустимых значений тока и скорости, а также снижение вероятности образования прожогов и улучшение формирования шва за счет снижения давления и повышения пространственной стабильности дуги.

Это достигается тем, что в неплавящемся электроде для дуговой сварки, состоящем из цилиндрического корпуса и рабочего участка, в диаметральной плоскости рабочего участка по образующей выполнен радиальный паз под углом α<90° к оси, выходящий на торцевую поверхность электрода.

Отличительной особенностью устройства является наличие выполненного по образующей радиального паза под углом α<90° к оси, выходящего на торцовую поверхность электрода. Протекание сварочного тока по такому рабочему участку обеспечивает формирование вокруг него асимметричного магнитного поля. Наличие в области паза магнитного поля с низкой напряженностью приводит к формированию катодного пятна дуги на плоскостях электрода, образованным радиальным пазом. Это, в свою очередь, отклоняет ось дуги в направлении паза, что используется для компенсации естественного отклонения (отставания) дуги при больших значениях скорости ее перемещения.

Наряду с этим наличие радиального паза не нарушает постоянство площади поперечного сечения рабочего участка электрода по его длине и обуславливает возможность выхода на режимы сварки, когда в тепловом балансе электрода значительную часть играет джоулево тепловыделение на вылете рабочего участка. Это способствует переходу к режиму горения дуги с рассредоточенным (диффузным) катодным пятном, обеспечивающему качественное формирование швов при сварке на высоких скоростях как тонколистовых металлов, так и толстостенных конструкций.

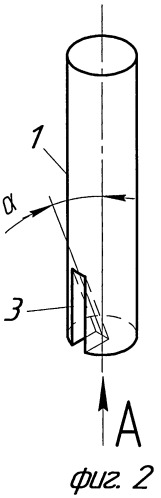

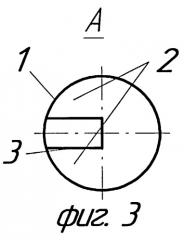

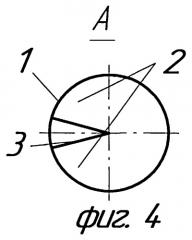

На фиг.1 представлен общий вид неплавящегося электрода, на фиг.2 - общий вид электрода с пазом, выполненным под углом α<90° к оси электрода, а на фиг.3, 4, 5, 6 изображены возможные варианты поперечного сечения электродов с различной формой паза.

Неплавящийся электрод для дуговой сварки представляет собой монолитный корпус 1 (фиг.1), изготовленный из вольфрама или другого тугоплавкого материала. В рабочем участке 2 выполнен радиальный паз 3. Возможные формы радиального паза 3 представлены на фиг.2, 3, 4, 5, 6. Применение радиального паза 3 на рабочем участке 2 электрода при протекании электрического тока приводит к изменению характера магнитного поля, создаваемого им. В результате образуется несимметричное магнитное поле, напряженность которого минимальна в полости паза. Таким образом, дуговой разряд, смещаясь в область с низкой напряженностью магнитного поля, горит с отклонением от оси электрода. Данное отклонение вызвано специфической формой магнитного поля, обусловленной конструкцией рабочего участка неплавящегося электрода и не зависит от положения токоподвода к изделию.

При сварке на определенных токах, представленных в таблице, за счет равномерного нагрева рабочего участка джоулевым теплом, сил электромагнитного поля и охлаждения внешнего слоя посредством излучения формируется диффузное катодное пятно дуги, смещающееся на внутренние поверхности, сформированные пазом. Такой режим вследствие особенностей теплового баланса достигается при глубине паза не менее половины радиуса электрода. При меньшей глубине нарушается стабильность привязки катодного пятна, что вызывает неравномерный разогрев внутренних граней и переход к дуге с катодным пятном, перемещающимся по рабочему участку электрода.

При сварке на заниженных значениях тока обеспечение режима горения дуги с диффузным катодным пятном затруднено, что объясняется высоким градиентом температуры по длине рабочего участка электрода и преимущественной локализацией активного пятна дуги на внешних кромках электрода, образуемых пазом.

| Таблица | |||

| Диапазоны допустимых токов для предлагаемого электрода | |||

| Диаметр рабочего участка электрода, мм | Толщина паза, мм | Длина паза, мм | Диапазон рабочих токов, А |

| 2 | 0,4÷0,6 | 2,0÷4,2 | 50÷230 |

| 3 | 0,7÷0,9 | 3,0÷5,2 | 90÷400 |

| 4 | 1,0÷1,2 | 4,0÷8,2 | 210÷600 |

| 5 | 1,3÷1,5 | 5,0÷10,2 | 250÷750 |

| 6 | 1,6÷1,8 | 6,0÷12,2 | 300÷900 |

Ориентация электрода таким образом, чтобы отклонение оси разряда происходило в направлении сварки (кромки паза ориентированы в направлении вектора сварки), обеспечивает эффективную компенсацию естественного отклонения дуги от оси электрода (отставание) при сварке на высоких скоростях. Горение дуги с рассредоточенным катодным пятном приводит к снижению силового воздействия дуги на фронте сварочной ванны и уменьшению толщины жидкой прослойки металла, что обеспечивает качественное формирование швов при высоких значения сварочного тока. Для лучшей стабилизации катодного пятна на кромках радиального паза 3, последний может быть выполнен под углом α<90° к оси электрода (фиг.2). С целью увеличения, либо уменьшения величины тока перехода к горению дуги с диффузным катодным пятном, радиальный паз 3 может быть выполнен в форме клина (фиг.4, 6). Радиальный паз 3 в форме обратного клина (фиг.6) образует более острую кромку на торце рабочего участка 2, что способствует повышению стабильности привязки катодного пятна на ней при малых значениях силы тока.

Таким образом, предлагаемая конструкция позволяет отклонять в нужную сторону ось дугового разряда, управляя, тем самым, термосиловым воздействием дуги на сварочную ванну, а горение дуги с диффузным катодным пятном дает возможность выполнять сварку на высоких значения сварочного тока без нарушения формирования шва. На практике конструкция электрода обеспечивает горение дуги с диффузным катодным пятном и качественное формирование сварных швов в диапазоне токов от 50 до 900 A на скоростях сварки свыше 20 м/ч. Все это способствует повышению производительности сварки неплавящимся электродом в инертных газах в 1,5-2,0 раза.

Неплавящийся электрод для дуговой сварки, состоящий из цилиндрического корпуса и рабочего участка, отличающийся тем, что в диаметральной плоскости рабочего участка по образующей выполнен радиальный паз под углом α<90º к оси электрода с выходом на его торцевую поверхность.