Проницаемая лента для получения нетканных материалов

Иллюстрации

Показать всеТканевая структура для применения в качестве ленты или рукава для получения текстурированных нетканых материалов, проницаемая для воздуха и/или воды, содержащая: несущую подложку, поверхность контакта с полотном, имеющую рисунок, содержащий ряд приподнятых контактных площадок и углублений, для придания текстуры нетканому материалу, и ряд пустот, для пропускания воды и/или воздуха с поверхности ткани внутрь и/или сквозь структуру. При этом эффективный диаметр указанных пустот составляет более 50 микрон, причем поверхность контакта с полотном содержит материал поверхности, содержащий покрытие или слой ламинированной пленки, причем в указанном покрытии или пленке образованы углубления, и барьерный слой под поверхностью контакта с полотном указанной тканевой структуры, который позволяет материалу поверхности частично проникать в подложку под поверхностью контакта с полотном. 66 з.п. ф-лы, 27 ил.

Реферат

ПЕРЕКРЕСТНАЯ ССЫЛКА НА РОДСТВЕННУЮ ЗАЯВКУ

Настоящая заявка испрашивает приоритет на основании предварительной заявки на патент США №61/096149, поданной 11 сентября 2008 г.

ОБЛАСТЬ ТЕХНИКИ

Настоящее изобретение относится к бесконечным структурам в форме ленты или рукава для применения при получении нетканых материалов, и, более конкретно, настоящее изобретение направлено на создание поддерживающих элементов, таких как ленты или рукава, применяемых в производстве имеющих рисунок маркированных, структурированных или текстурированных нетканых материалов или нетканых материалов с рисунком.

УРОВЕНЬ ТЕХНИКИ

Получение нетканых материалов хорошо известно в данной области техники. Такие материалы получают непосредственно из волокон без применения традиционных способов текстильного производства, таких как ткачество или вязание. Вместо этого они могут быть изготовлены с применением способов производства нетканых материалов, таких как воздушное формование, сухое формование и прочесывание или некоторой комбинацией данных способов, в которых волокна укладываются с формированием цельного нетканого полотна.

Кроме того, нетканые материалы могут быть изготовлены способом воздушного формования или с использованием операций чесания, в которых волоконное полотно уплотняется (затвердевает) или далее перерабатывается следом за нанесением в нетканый материал путем иглопробивания или гидросплетения (гидроспутывания). При гидроспутывании струи воды под большим давлением направляются вертикально вниз на полотно для спутывания волокон друг с другом. Данный способ будет рассмотрен более подробно в последующих частях данного раздела. В иглопробивании спутывание достигается механически путем использования возвратно-поступательного движения платформы с зазубренными иглами, которые заставляют волокна на поверхности полотна дальше входить внутрь во время входного перемещения игл.

В настоящее время известно устройство для производства нетканых материалов, например полотен спанбонд, структур или материалов, сформированных из нитей или волокон, обычно полученных из термопластичной смолы. Такое устройство предложено в патенте США №5814349, содержание которого полностью включено в настоящее описание посредством ссылки. Обычно такое устройство содержит фильеру для получения завесы из нитей и воздуходувку для обдува технологическим воздухом завесы из нитей для ее охлаждения с формированием термопластичных волокон. Обычно в это время термопластичные волокна увлекаются за воздушным потоком для их аэродинамического удлинения, затем после прохождения через диффузор термопластичные волокна осаждаются на непрерывно циркулирующую ленту или экран (проницаемую ткань) для сбора спутанных волокон и формирования полотна на ленте или экране. Сформированное таким образом полотно, структура или материал далее транспортируется и подвергается дальнейшей обработке.

В способе изготовления нетканых материалов аэродинамическим способом из расплава термопластичный полимер помещают в экструдер и затем пропускают через длинную головку, содержащую примерно от двадцати до сорока маленьких сопел на один дюйм (2,54 см) ширины головки. Сходящиеся потоки горячего воздуха быстро вытягивают экструдированные струи полимера с формированием застывающих волокон. Далее застывающие волокна высокоскоростным потоком воздуха выдуваются на приемный экран или другой слой тканого или нетканого материала с формированием полотна, известного как «мелтблаун» (meltblown).

Процессы спанбонд (spunbond) и мелтблаун могут быть скомбинированы в таких способах применения, как спанбонд-мелтблаун-спанбонд ("CMC"). В CMC первый слой материала спанбонд формируют на ленте или конвейере. Обычно лента имеет однородный рисунок поверхности и одинаковую проницаемость для воздуха с достижением правильной структуры полотна в спанбонд способе. Материал спанбонд осаждается на ленту на заданном формовочном участке для формирования полотна на первой фильярной балке способа спанбонд.

Давление между валками или системы, использующие горячий воздушный нож, могут помочь повысить давление предварительного соединения и/или увеличить температуру воздействия на полотно. Для перемещения термопластичных волокон на формовочную ленту, ниже ленты конвейера размещена вакуумная камера, которая осуществляет всасывание у ленты. Необходимый для способа производства спанбонд воздушный поток подают к системе при помощи вакуумной камеры, соединенной с вакуумным насосом соответствующего размера.

Кроме того, для формирования нетканого полотна может быть применен способ воздушного формования. Способ воздушного формования начинается с системы дефибрилляции для образования распушенной целлюлозы. Кроме того, для формирования отдельных волокон может быть применено традиционное устройство для превращения макулатуры в волокнистую массу или другой измельчитель. Затем с волокнами могут быть перемешаны частицы поглощающих материалов (например, суперабсорбирующий порошок), абразивные материалы или другие материалы. Затем смесь подвешивают в воздушном потоке внутри формовочной системы и наносят на движущуюся формовочную ленту или вращающийся перфорированный барабан, на окружность которого может быть надет металлический или полимерный рукав. Затем ориентированные случайным образом формованные воздушным способом волокна могут быть соединены путем применения латексной прижимной основы и высушивания или термическим соединением.

В целом способы производства нетканых материалов давно известны. Согласно одному способу следом за нанесением волоконный холст или полотно подвергается обработке потоками воды или струями воды для спутывания волокон друг с другом и улучшения физических свойств, например прочности полотна. В течение десятилетий известны данные методы обработки волокон с помощью струй воды, как видно из описаний патентов США №3214819, №3508308 и №3485706.

В общих чертах указанный способ включает сплетение единичных волокон друг с другом с помощью струй воды под давлением, которые действуют на волоконную структуру как иглы и позволяют переориентировать часть волокон, формирующих полотно в направлении толщины.

В настоящее время такой способ широко развивается и используется не только для получения структур, называемых «гидросплетенные» или «гидроспутанные», для применения в текстильной промышленности, в частности для применения в области медицины и больницах, для очистки, фильтрации и упаковки чайных пакетиков, а также для перфорации маленьких отверстий в непрерывных средах, таких как бумага, картон, пленки, даже пластмассовые листы и т.д., а полученные материалы могут быть регулярными и однороднымы, как следует из патента США №3508308, а также при необходимости могут содержать структуры, полученные в результате переориентирования волокон, что важно в эстетических целях, как видно из описания патента США №3485706.

В отношении материалов типа «гидросплетенные» или «гидроспутанные» давно известно, что окончательные свойства материала могут быть подобраны образованием смесей материала, например, путем комбинирования полотен, содержащих волокна различных типов, например натуральные, искусственные или синтетические, или даже полотен, в которых волокна предварительно перемешаны (полотна типа «спанбонд» и т.д.) с армирующими элементами, которые могут быть встроены в нетканую структуру.

В патентах Франции FR-A-2730246 и 2734285, соответствующих патентам США №5718022 и №5768756, предложены решения, позволяющие успешно обрабатывать гидрофобные волокна или их смеси с другими гидрофильными волокнами или даже полотнами, полностью состоящими из натуральных волокон, посредством струй воды.

В общих чертах согласно методам, приведенным в указанных документах, обработка включает обработку полотна основы, сформированного из единичных волокон одного типа или разных типов, сжатие и увлажнение указанного полотна основы и затем переплетения волокон посредством по меньшей мере одной стойки смежных струй воды, под высоким давлением действующих на полотно основы.

С указанной целью полотно основы перемещается вперед на движущейся бесконечной пористой опоре и переносится на поверхность перфорированного вращающегося цилиндрического барабана, к внутренней части которого приложен частичный вакуум. Полотно основы механически сжимается между пористой опорой и вращающимся барабаном, которые оба продвигаются вперед по существу с одинаковой скоростью. Неосредственно ниже по потоку от зоны сжатия водная завеса направляется на полотно и непрерывно проходит сквозь пористую опору, сжатое полотно основы и поддерживающий перфорированный барабан, который всасывает излишек воды.

Единичные волокна непрерывно переплетаются все еще на вращающемся цилиндрическом барабане, когда сжатое и увлажненное полотно, подвергается действию, по меньшей мере, одной стойки струй воды под высоким давлением. В общих чертах, связывание осуществляют посредством последовательных стоек водных струй, которые действуют или на одну и ту же сторону или альтернативно на обе стороны полотна, давление внутри стоек и скорость струй от одной стойки к другой обычно постепенно уменьшаются.

Важно заметить, как предложено в описании FR 2734285, что перфорированный вал может содержать распределенные случайным образом микроотверстия. При необходимости после начальной связывающей обработки волоконная нетканая структура может быть подвергнута второй обработке, применяемой к обратной стороне.

В способе производства нетканых гидросплетенных и гидроспутанных материалов желательно, чтобы конечный материал имел рисунок или маркировку, что таким образом придавало бы материалу требуемый внешний вид (дизайн). Обычно такой рисунок или маркировку создают с использованием вспомогательного процесса с использованием вала каландра, который обособлен от формирования нетканого листа и процесса накручивания. Обычно такие валы являются дорогостоящими и работают по принципу сжатия определенных участков волоконного полотна для создания требуемого рисунка или маркировки. Однако имеются недостатки применения отдельного процесса для создания рисунка или маркировки на нетканом материале. Во-первых, для приобретения валов каландра требуются большие первоначальные вложения денег, что может ограничить объем работ, который может быть экономически обоснован изготовителем. Во-вторых, вследствие дополнительного этапа нанесения рисунка или маркировки возникают более высокие производственные затраты. В-третьих, конечный материал будет иметь больший объем материала, чем требуется, для сохранения толщины материала после сжатия на стадии каландрования. Наконец, двухэтапный процесс приведет к малому объему конечного материала по причине сильного сжатия в процессе каландрирования. Известные из уровня техники нетканые материалы, изготовленные с применением данных известных процессов нанесения рисунка, не имеют ясные, четкие приподнятые части, и, как следствие, требуемые рисунки трудноразличимы. Кроме того, размеры приподнятых частей известных из уровня техники тисненных нетканых материалов нестабильны, и приподнятые элементы теряют свою трехмерную структуру, когда они подвергаются нагрузкам, например, при использовании или стирке.

В патентах США №5098764 и №5244711 раскрыто использование поддерживающего элемента согласно недавно разработанному способу получения нетканых полотен или материалов. Поддерживающие элементы имеют конфигурацию с характерным рельефом поверхности, а также массив отверстий. В данном процессе исходное волоконное полотно располагают на поддерживающем элементе с рельефной поверхностью. Поддерживающий элемент с расположенным на нем волоконным полотном проходит под струями жидкости, обычно воды, под давлением. Струи воды заставляют волокна закручиваться и сплетаться друг с другом в особенный рисунок, основанный на конфигурации рельефа поверхности поддерживающего элемента.

Рисунок, образованный рельефом поверхности и отверстиями в поддерживающем элементе, является определяющим для структуры конечного нетканого материала. Кроме того, поддерживающий элемент должен иметь достаточную структурную целостность и прочность для поддержания волоконного полотна в то время, как струи жидкости переориентируют и переплетают волокна в новом порядке с образованием стабильного материала. Поддерживающий элемент не должен быть подвержен сколько-нибудь значительному искривлению под действием струй жидкости. Кроме того, поддерживающий элемент должен иметь средства для удаления относительно больших объемов жидкости, использованной в процессе гидросплетения волокон для предотвращения «затопления» волоконного полотна, что будет препятствовать эффективному спутыванию. Обычно поддерживающий элемент содержит дренажные отверстия, которые должны быть достаточно малы для обеспечения целостности волоконного полотна и предотвращения потери волокон через формующую поверхность. Кроме того, поддерживающий элемент по существу не должен содержать заусениц, крючков и подобных неровностей, которые могут мешать снятию с него спутанного нетканого материала. В то же время поддерживающий элемент должен быть таким, что обрабатываемые на нем волокна волоконного полотна не будут смыты под действием струй жидкости.

Одна из главных задач, которая возникает при получении нетканых материалов, состоит в том, чтобы достичь сцепления структуры для придания материалам механических характеристик согласно области применения, наряду с сохранением и приданием особых физических характеристик, таких как объем, тактильные ощущения, внешний вид и т.д.

Такие свойства как объем, впитывающая способность, прочность, мягкость и эстетичный внешний вид действительно важны для многих нетканых материалов, при их использовании по предполагаемому назначению. Для получения нетканых материалов, обладающих указанными характеристиками, зачастую необходимо создать такую ткань, в которой поверхность контакта с листом имеет рельеф поверхности.

Следует отметить, что указанные материалы могут иметь форму бесконечных петель и работать подобно конвейеру или надетому на барабане рукаву. Кроме того, следует заметить, что получение нетканых материалов представляет собой непрерывный процесс, который осуществляется на значительной скорости. То есть единичные волокна непрерывно наносят на формирующий материал в формирующей части, в это время как только что изготовленное нетканое полотно непрерывно наматывается на валы после высушивания.

КРАТКОЕ ОПИСАНИЕ ИЗОБРЕТЕНИЯ

В настоящем изобретении предложена улучшенная лента или рукав, которые, с одной стороны, выполняют функции традиционных ленты или рукава и, кроме того, способны придавать требуемые физические характеристики, такие как объем, внешний вид, текстуру, впитывающую способность, прочность и тактильные ощущения изготовленным на них нетканым материалам.

Предложены лента или рукав, применяемые при получении текстурированных нетканых материалов, представляющие собой структуру, проницаемую для воздуха и/или воды.

Кроме того, указанная структура содержит на поверхности контакта с полотном рисунок из ряда приподнятых контактных площадок и соответствующих углублений, который придает текстуру изготовленному на ней нетканому материалу.

Другой аспект изобретения заключается в том, что структура содержит пустоты, такие как сквозные отверстия, предназначенные для прохождения воды или воздуха или и того, и другого.

Еще один аспект изобретения заключается в том, что пустоты находятся в структуре в виде определенного заданного рисунка.

Следовательно, главной задачей изобретения является создание поддерживающего элемента, применяемого при гидросплетении или гидроспутывании, такого как лента или рукав, который содержит рельеф поверхности из сквозных пустот, сформированных в виде определенного заданного рисунка.

В одном варианте реализации предложена тканевая структура, используемая для создания текстурированных нетканых материалов, проницаемая для воздуха и воды, содержащая соприкасающуюся с листом поверхность, имеющую рисунок, содержащий ряды приподнятых контактных площадок и соответствующих углублений, выполненная с возможностью придания текстуры изготовленному на ней нетканому материалу, и ряды сквозных пустот, обеспечивающих прохождение воды и воздуха из одной поверхности ткани к другой, эффективный диаметр которых составляет более 50 микрон.

Предложенные тканевые структуры обеспечивают, помимо прочего, улучшенное обезвоживание по сравнению с непроницаемой лентой или рукавом. Кроме того, фактически отверстия способствуют текстурированию конечных материалов (нетканых материалов) по сравнению с гладкой ровной непроницаемой лентой конвейера или рукавом.

Для лучшего понимания изобретения, его конкретных целей и преимуществ, полученных при его применении, ниже приведено подробное описание, в котором проиллюстрированы предпочтительные варианты реализации со ссылками на прилагаемые чертежи, на которых одинаковые элементы обозначены одинаковыми номерами.

КРАТКОЕ ОПИСАНИЕ ЧЕРТЕЖЕЙ

Следующее подробное описание, приведенное в форме примера и не предназначенное для ограничения изобретения, будет рассмотрено совместно с прилагаемыми чертежами, на которых одинаковые элементы обозначены одинаковыми номерами позиций и на которых:

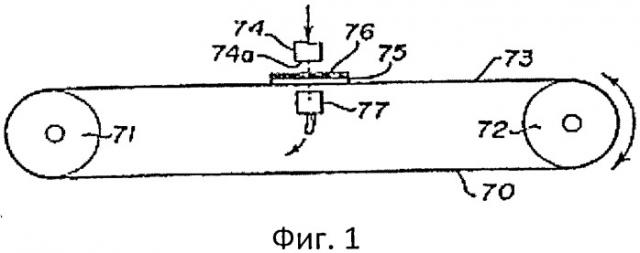

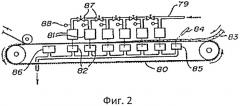

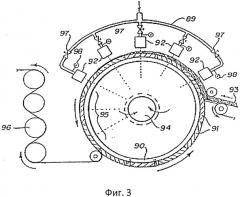

на фиг.1, 2 и 3 изображены схематические виды трех типов устройства для получения нетканых полотен с использованием поддерживающего элемента, ленты или рукава согласно настоящему изобретению.

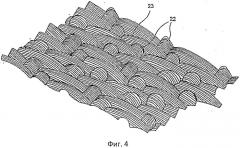

На фиг.4 изображен чертеж тканой основы, на котором показан рисунок контактных площадок и углублений, образованных нитями, как они переплетены выше и ниже друг с другом.

На фиг.5 изображен чертеж поверхности тканевой структуры, в которой углубления гравированы внутрь пленки или покрытия ткани, рукава или ленты.

На фиг.6 изображен чертеж вида сверху на поверхность структуры, которая является или пленкой или покрытием. Отмеченные участки являются гравированными углублениями; светлые участки являются приподнятыми контактными площадками, а кружками изображены сквозные пустоты или отверстия.

На фиг.7 изображено поперечное сечение, согласно варианту реализации, на котором изображена многослойная тканая основа, имеющая покрытие или ламинированную пленку с текстурированной поверхностью. Покрытие/пленка немного проникает внутрь тканой структуры, содержащей барьерный слой. Сквозные пустоты, такие как сквозные отверстия, изображены проходящими через непроницаемую пленку/покрытие внутрь открытой тканой структуры, обеспечивая прохождение воды и/или воздуха.

На фиг.8А-8Е изображены рисунки контактных площадок и соответствующих углублений, сформированных гравировкой или вырезанием. На фиг.8D изображена пустота (сквозное отверстие) в контактных площадках.

На фиг.9 изображен чертеж ленты с покрытием, гравированным перекрещивающимся рисунком. Пара пустот находится в углублениях, в которых они перекрещиваются на определенных предварительно заданных местах. Таким образом, пустоты ориентированы, в основном, вдоль линий в машинном направлении (МН). Кроме того, расположение пустот вносит некоторый вклад в текстуру конечного нетканого материала локализованной переориентацией волокон, когда жидкость (воздух или вода, или и то и другое) проходит сквозь пустоты из текстурированной поверхности сквозь остальную часть структуры.

На фиг.10А-10С изображены рисунки контактных площадок и углублений со сквозными отверстиями, сформированными в требуемом рисунке в некоторых контактных площадках.

На фиг.11А-11G изображены тканевые структуры, сконфигурированные как конвейер для использования в производстве нетканых материалов.

На фиг.12А-12С изображена тканевая структура со структурой разветвленных пустот.

На фиг.13 изображен вид верхней поверхности тканевой структуры или стороны, соприкасающейся с листом, содержащей проницаемую полимерную пленку, которая содержит определенный рисунок кармана заданной глубины и формы.

ПОДРОБНОЕ ОПИСАНИЕ ИЗОБРЕТЕНИЯ

Ниже представлено подробное описание изобретения со ссылками на прилагаемые чертежи, на которых изображены приведенные в качестве примера варианты реализации изобретения. Однако настоящее изобретение может быть реализовано во многих других формах и не должно быть истолковано как ограниченное представленными в настоящем описании вариантами реализации. Напротив, данные представленные в настоящем описании варианты реализации приведены для того, чтобы настоящее описание было исчерпывающе полным и полностью передавало специалистам объем изобретения.

Наряду с использованием термина ткань и тканевая структура, термины ткань, лента, рукав, поддерживающий элемент и тканевая структура используются взаимозаменяемо для описания структур согласно настоящему изобретению.

В настоящем изобретении предложен непрерывный поддерживающий элемент, такой как лента, для применения в устройстве, например, изображенном на фиг.1. Нетканый поддерживающий элемент, с одной стороны, выполняет функцию аналогично традиционному тканому поддерживающему элементу, а с другой строны, придает требуемую текстуру, тактильные ощущения и объем изготовленным на нем нетканым материалам.

На фиг.1 схематически изображен один тип устройства для получения нетканых материалов с использованием поддерживающего элемента, согласно настоящему изобретению. В указанном устройстве перфорированная конвейерная лента 70 непрерывно движется вокруг двух расположенных на расстоянии друг от друга вращающихся валов 71 и 72. Лента приводится в движение так, что она может двигаться вперед и назад или перемещаться в направлении по часовой стрелке или против часовой стрелки. Выбрасывающий воду распределительный трубопровод 74 расположен выше верхней части 73 конвейерной ленты 70. Указанный распределительный трубопровод содержит множество сопел или отверстий очень маленького диаметра. Диаметр сопел составляет примерно 0,007 дюйма (0,018 см), по 30 отверстий на один дюйм. Вода подается в распределительный трубопровод 74 под давлением и выбрасывается из сопел в форме по существу колоннообразных, не расходящихся струй, или потоков. Поддерживающий элемент с рельефной поверхностью 75 расположен на верхней поверхности ленты 70, а волоконное полотно 76 расположено на верхней поверхности поддерживающего элемента с рельефной поверхностью. Всасывающий распределительный трубопровод 77 расположен прямо под распределительным трубопроводом 74 воды, но ниже верхней части 73 ленты 70. Указанный всасывающий распределительный трубопровод способствует удалению воды, выбрасываемой из распределительного трубопровода 74, чтобы предотвратить затопление волоконного полотна 76. Вода подается к распределительному трубопроводу под предварительно заданным давлением, выбрасывается из сопел в форме по существу колоннообразных струй, или потоков и воздействует на верхнюю поверхность волоконного полотна 76. Расстояние от нижней поверхности 74а распределительного трубопровода 74 до верхней поверхности обрабатываемого полотна 76 является достаточно малым, чтобы гарантировать, что струи воды, выбрасываемые из сопел распределительного трубопровода 74, контактируют с верхней поверхностью волоконного полотна 76 в выше упомянутой форме по существу колоннообразных, не расходящихся струй воды. Данное расстояние может меняться, но обычно составляет примерно 0,75 дюйма (1,91 см). Струи воды проходят сквозь волоконное полотно, затем сквозь дренажные отверстия, сделанные в поддерживающем элементе с рельефной поверхностью. Использованная технологическая вода удаляется через всасывающий распределительный трубопровод.

На фиг.2 изображено устройство для непрерывного получения нетканых материалов с применением поддерживающего элемента согласно настоящему изобретению. Изображенное на фиг.2 устройство содержит конвейерную ленту 80, которая фактически служит поддерживающим элементом с рельефной поверхностью согласно настоящему изобретению. Как хорошо известно в данной области техники, лента непрерывно движется в направлении против часовой стрелки вокруг пары расположенных на расстоянии друг от друга валов. Выше ленты 80 расположен выбрасывающий жидкость распределительный трубопровод 79, соединяющий множество рядов или групп 81 сопел. Каждая группа содержит один или более ряд сопел очень маленького диаметра, примерно 0,007 дюйма (0,018 см), по 30 указанных отверстий на один дюйм. Вода подается к группам 81 сопел под предварительно заданным давлением и выбрасывается из сопел в форме очень тонких, по существу колоннообразных, не расходящихся струй, или потоков воды. Распределительный трубопровод оборудован манометрами 88 и регулирующими клапанами 87 для регулирования давления жидкости в каждом ряду или группе сопел. Ниже каждого ряда или группы сопел расположена камера всасывания 82 для удаления излишка воды и предотвращения чрезмерного затопления участка. Волоконное полотно 83, формируемое в ткань согласно настоящему изобретению, подают на поддерживающий элемент с рельефной поверхностью конвейерной ленты. Вода разбрызгивается через соответствующий наконечник 84 на волоконное полотно для предварительного увлажнения поступающего полотна 83 для контроля волокон по мере того, как они проходят под выбрасывающими жидкость распределительными трубопроводами. Всасывающая щель 85 расположена под указанным наконечником для удаления излишка воды. Волоконное полотно проходит под выбрасывающим воду распределительным трубопроводом в направлении против часовой стрелки. Рабочее давление в любой группе 81 сопел может быть установлено независимо от рабочего давления, установленного в другой группе 81 сопел. Однако обычно рабочее давление в группе 81 сопел, расположенных ближе к наконечнику 84, является относительно низким, например 100 фунтов на квадратный дюйм (psi) (0,69 МПа), что помогает при установке поступающего полотна на поверхность поддерживающего элемента. Так как полотно проходит в направлении против часовой стрелки, как показано на фиг.2, рабочее давление в группе 81 сопел обычно увеличивается. Необязательно, что каждая последующая группа 81 сопел работает под более высоким давлением, чем соседняя группа в направлении по часовой стрелке. Например, две или более соседние группы 81 сопел могут работать под одинаковым давлением, после которых следующая группа 81 отверстий (в направлении против часовой стрелки) будет работать под другим давлением. Обычно рабочее давление в конце конвейерной ленты, там, где полотно снимают, выше, чем там, где полотно первоначально поступает на конвейерную ленту. Несмотря на то что на фиг.2 изображено шесть групп 81 сопел, данное количество не является обязательным, но будет зависеть от объемного веса полотна, скорости, используемого давления, количества рядов отверстий в каждой группе и т.д. После прохода между выбрасывающим жидкость распределительным трубопроводом и всасывающими распределительными трубопроводами только что сформированное нетканое полотно проходит над дополнительной всасывающей щелью 86 для удаления излишка воды. Обычно расстояние от нижних поверхностей групп 81 сопел до верхней поверхности волоконного полотна 83 варьирует примерно от 0,5 до 2 дюймов (1,27-5,08 см), предпочтительно примерно от 0,75 до 1 дюйма (1,91-2,54 см). Очевидно, что полотно не может быть расположено так близко к распределительному трубопроводу, чтобы они соприкасались. С другой стороны, если расстояние между нижними поверхностями сопел и верхней поверхностью полотна будет слишком большим, струи жидкости потеряют энергию и процесс будет менее эффективным.

На фиг.3 схематически изображено еще одно устройство для получения нетканых материалов с применением поддерживающего элемента согласно настоящему изобретению. В данном устройстве поддерживающий элемент с рельефной поверхностью является рукавом 90 вращающегося барабана. Барабан под рукавом 90 вращается против часовой стрелки. Наружная поверхность рукава 90 содержит требуемую поддерживающую конфигурацию с рельефной поверхностью. Около части верхней поверхности барабана расположен распределительный трубопровод 89, соединяющий полосы сопел 92 для подачи воды или другой жидкости на волоконное полотно 93, расположенное на наружной поверхности изогнутых пластин. Каждая полоса сопел может содержать один или более ряд сопел очень маленького диаметра вышеупомянутого в настоящем описании типа. Обычно диаметр отверстий варьирует примерно от 0,005 до 0,010 дюйма (0,013-0,026 см). Может быть расположено 50 или 60 отверстий на один дюйм или более, если требуется. Воду или другую жидкость направляют через ряды сопел. В основном, и как объяснялось выше, давление в каждой группе сопел обычно увеличивается от первой группы, под которой проходит волоконное полотно, к последней группе. Давление регулируют соответствующими регулирующими клапанами 97 и отслеживают при помощи манометров 98. Барабан соединен с отстойником 94, к которому может быть приложен вакуум, чтобы способствовать удалению воды и предотвратить затопление участка. При эксплуатации волоконное полотно 93 располагают на верхней поверхности поддерживающего элемента с рельефной поверхностью перед выбрасывающим воду распределительным трубопроводом 89, как изображено на фиг.3. Волоконное полотно проходит ниже сопел отверстий и формируется в нетканый материал согласно настоящему изобретению. Затем сформированный нетканый материал проходит над секцией 95 устройства, в которой отсутствуют полосы сопел, но продолжается использование вакуума. Нетканый материал после обезвоживания снимают с барабана и пропускают через ряд сушильных барабанов 96 для сушки.

Теперь обратимся к структуре поддерживающих элементов: поддерживающие элементы могут иметь рельеф поверхности в виде сквозных пустот. Сквозные пустоты могут включать, помимо прочего, геометрические характеристики, обеспечивающие улучшенный рельеф поверхности полотна и объемный вес нетканым материалам или листам/полотнам, например, изготовленным на поддерживающем элементе. Еще одно преимущество настоящих поддерживающих элементов заключается в более простом снятии полотна с поддерживающего элемента для его переноса на сушильный барабан. Еще одно преимущество заключается в том, что благодаря применению настоящих поддерживающих элементов можно избежать ограничений и необходимости в применении традиционного ткацкого станка, поскольку сквозные пустоты могут быть расположены в любом требуемом месте рисунка и, следовательно, может быть улучшен эстетичный внешний вид листа/полотна.

Кроме того, поддерживающие элементы, изготовленные согласно настоящему изобретению, в результате формируют нетканое полотно с более глубокими карманами, что ведет к изготовлению нетканого материала с большим объемным весом, впитывающей способностью и более низкой плотностью. Следует заметить, что термин «сквозная пустота» является синонимом для термина «сквозное отверстие» и означает любое отверстие, которое полностью проходит сквозь поддерживающий элемент, такой как лента или рукав. Поддерживающий элемент, который упоминается в настоящем описании, включает, но не ограничивается ими, промышленные ткани, такие как ленты или конвейеры, рукава или цилиндрические ленты, конкретно используемые в производстве нетканых материалов.

Тканевая структура может быть применена как настоящий поддерживающий элемент, лента или рукав для производства требуемых нетканых материалов. Структура, проницаемая для воды и воздуха, содержащая поверхность, соприкасающуюся с полотном, содержащая рисунок, содержащий ряды приподнятых контактных площадок и углублений, выполненный с возможностью придания текстуры нетканому материалу. Тканевая структура может содержать несущую подложку, которая может быть получена из любого одного или более текстильных материалов, содержащих какую-либо тканую или нетканую несущую подложку (т.е. ткань основы), таких как сотканные нити, нетканые материалы, системы нитей, свитые спирали, вязаные материалы, плетеные материалы; намотанные спиралью полосы любой вышеуказанной формы, независимые кольца и другие формы экструдированного элемента. Например, текстильный материал может быть выполнен из полимеров, таких как полиэтилентерефталат (ПЭТ), полиамид (ПА), полиэтилен (ПЭ), полипропилен (ПП), полифениленсульфид (ПФС), полиэфирэфиркетон (ПЭЭК), полиэтилен нафталат (ПЭН), металла или комбинации из полимеров и металла.

Еще в одном примере на фиг.4 изображен чертеж одного варианта реализации тканой основы, на котором изображен рисунок, образованный контактными площадками 22, сформированными из МН нитей с углублениями 23, сформированными из нитей, так как они переплетаются выше и ниже друг друга. Такая основа может иметь любую тканую форму, например длинная основа с местами переплетения сверху или длинная основа с местами переплетения снизу. Примеры таких полотен предложены в патенте США №6769535, содержание которого полностью включено в настоящее описание посредством ссылки. Кроме того, тканевая структура полностью или только несущая подложка могут иметь антистатические свойства, так как свойство рассеивания антистатического или статического заряда являются показателями в производстве нетканых материалов с помощью «сухого» способа, такого как мелтблаун.

На фиг.5 изображен еще один вариант реализации поверхности тканевой структуры со встроенными в нее пустотами. Как изображено, углубления представляют собой желобки 35, гравированные внутрь поверхности материала, такого как пленка или покрытие ткани, рукава или ленты. Материалом поверхности может быть покрытие, сформированное из жидкости или сплавленного порошка, ламинированной пленки или расплавленного волокна, и может быть сформировано с использованием, например, жидкости (водной или с высоким содержанием твердой фазы), коагулированного материала, расплавленного полимера из частиц или вспененного материала. Например, покрытие может быть полиуретаном, акрилом, силиконом или содержащим фторуглерод, армированным полимерными волокнами или волокнами целлюлозы, или наполненное неорганическими частицами любого размера (например, наноразмерными частицами). Например, частицы могут быть выполнены с возможностью создания тканевой структуры с улучшенным снятием полотна, устойчивостью к износу или загрязнению.

Тканевая структура проницаема для воздуха и воды и содержит ряд пустот, таких как отверстия, которые позволяют проходить воде и/или воздуху внутрь с поверхности ткани и сквозь структуру, причем пустоты имеют эффективный диаметр более 50 микрон. Предпочтительно, отверстия имеют эффективный диаметр более 0,2 мм. Наряду с тем что пустоты рассматриваются как отверстия, пустоты могут включать любое число рассмотренных в настоящем описании конфигураций. Отверстия могут быть выполнены так, чтобы позволить воде и/или воздуху проходить через поверхность внутрь структуры и сквозь структуру. Отверстия могут быть одного или разных размеров. Кроме того, отверстия могут быть сконфигурированы таким образом, что они находятся только в углублениях (см., например, фиг.6). Однако тканевая структура может быть выполнена таким образом, что отверстия находятся только в контактных площадках или как в контактных площадках, так и в углублениях. В случае когда отверстия находятся как в контактных площадках, так и в углублениях, отверстия могут быть выполнены так, что размеры отверстий в контактных площадках будут отличаться от размеров отверстий в углублениях. Например, отверстия в контактных площадках могут быть больше, чем отверстия в углублениях, или отверстия в контактных площадках могут быть меньше, чем отверстия в углублениях. Еще в одном примере размеры отверстия могут быть такими, что отверстия меньше на поверхности отверстия, чем во внутренней части или в нижней части отверстия. С другой стор