Блок крюка для крана

Иллюстрации

Показать всеИзобретение относится крюковым подвескам для крана. Блок крюка для крана содержит шкивный корпус, содержащий шкивы, удлиненные участки, каждый из которых имеет сквозное отверстие, и каркас корпуса с запирающей поверхностью, поперечину, имеющую множество кронштейнов, каждый из которых имеет отверстие. Кронштейн имеет множество поверхностей, соответствующих множеству углов взаимного положения между шкивным корпусом и первой поперечиной. Множество поверхностей соответствуют запирающей поверхности и образуют зазор между ними у каждого множества углов, вал, введенный с возможностью вращения в отверстия удлиненных участков корпуса и множества кронштейнов, засов, выполненный с возможностью введения в зазор между запирающей поверхностью и любой из множества поверхностей, чтобы запретить движение шкивного корпуса относительно поперечины. Стабилизатор может быть установлен с возможностью вращения между двумя кронштейнами. Упор установлен между двумя кронштейнами, чтобы запретить его вращение на угол больше 90° относительно поперечины, когда он стоит вертикально. Стабилизатор содержит плоский участок, который естественным образом контактирует с землей, когда поперечина лежит горизонтально на земле, чтобы стабилизировать шкивный корпус в вертикальном положении при запасовке. Достигается усовершенствование конструкции крюкового блока для облегчения запасовки канатов и стабилизирование деталей при подъеме грузов. 13 н. и 41 з.п. ф-лы, 47 ил., 1 табл.

Реферат

Предпосылки к созданию изобретения

Настоящее изобретение в общем имеет отношение к созданию блоков крюка (крюкоблоков), которые используют на конце одного или нескольких проволочных канатов подъемной стрелы крана, для подъема тяжелых грузов. Более конкретно, настоящее изобретение имеет отношение к созданию узла блока крюка, который может быть собран из разного числа компонентов различных типов, чтобы можно было собирать различные блоки крюков, соответствующих различным нагрузкам. Различные раскрытые здесь варианты осуществления изобретения содержат усовершенствования, которые облегчают запасовку проволочного каната через шкивы блока крюка, так как они помогают иммобилизовать (сделать неподвижными) и стабилизировать детали, которые обычно движутся при операции подъема груза.

Блок крюка действует как натяжной блок (как таль), а более конкретно, как составная шкивная система, так как используют множество шкивов. Шкивы используют для изменения направления приложенной силы, для передачи движения вращения или для реализации преимущества механической конструкции в линейной или вращательной системе движения. Проволочный канат используют с блоком крюка крана потому, что проволочный канат позволяет выдерживать большее натяжение при воздействии тяжелых нагрузок. Наборы шкивов расположены внутри корпусов блока крюка. Шкивы представляют собой колеса (диски), имеющие канавку между двумя фланцами вокруг окружности колеса.

В состоянии равновесия приложенная к основному шкиву результирующая сила равна нулю. Это означает, что сила на оси шкива равномерно распределена между двумя ветвями каната, охватывающего шкив. В том случае, когда ветви каната не являются параллельными, натяжения в каждой ветви все еще являются равными, однако в этом случае сумма векторов всех сил равна нулю. Второе основное равенство для основного шкива получают за счет сохранения энергии: произведение поднятого груза на расстояние его перемещения равно произведению подъемной силы (натяжения подъемного каната) на расстояние перемещения подъемного каната. Преимуществом шкивной системы является деление поднятого груза на подъемную силу. Следует иметь в виду, что система шкивов не изменяет количество сделанной работы. Работа равна произведению силы на расстояние перемещения. Шкив просто позволяет произвести замену силы на расстояние: груз подтягивают с меньшей силой, но на большем расстоянии.

Под запасовкой понимают пропускание каната через отверстие, кольцо, шкив или блок. Для запасовки шкивов блока крюка блок крюка часто устанавливают вертикально, укладывают горизонтально или в некоторых случаях устанавливают над крюком под некоторым углом. Любое перемещение блока крюка типично осуществляют с использованием подъемного оборудования, так как в полностью собранном состоянии большой блок крюка может весить свыше ста тысяч фунтов (свыше пятидесяти тысяч килограммов). Если блок крюка расположен горизонтально, то тогда трудно и небезопасно проводить операции с находящимся под ним проволочным канатом. Благоприятная ориентация может зависеть от того, находится ли вершина стрелы крана непосредственно над блоком или на небольшом горизонтальном расстоянии от него.

После этого осуществляют запасовку за счет пропускания проволочного каната с одной стороны блока вокруг шкива на другую сторону блока и затем вокруг шкива на вершине стрелы, после чего осуществляют запасовку через все желательные шкивы, пока запасовка не будет завершена. Запасовка блока крюка упрощается, когда шкивы находятся в пределах досягаемости для оператора, стоящего на земле. При запасовке не следует слишком сильно натягивать канаты и необходимо следить за углом, чтобы исключить опрокидывание (переворот) блока. Также следует исключить трение проволочного каната об любые неподвижные углы, такие как углы пластин, стяжные болты или траверсы, что могло бы повредить проволочный канат.

Краткое описание чертежей

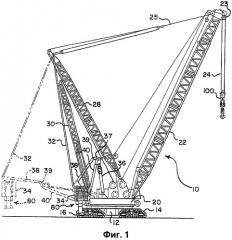

На фиг.1 показан вид сбоку самоходного подъемного крана, в котором используют противовесы в соответствии с настоящим изобретением.

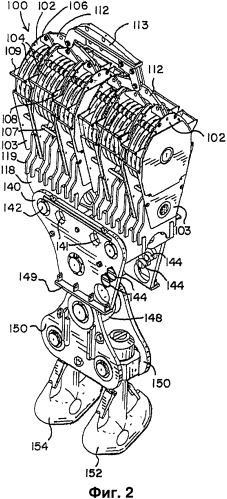

На фиг.2 показан вид в перспективе блока крюка в соответствии с настоящим изобретением.

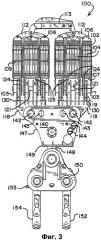

На фиг.3 показан вид спереди блока крюка, показанного на фиг.2.

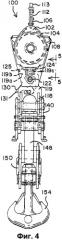

На фиг.4 показан вид сбоку блока крюка, показанного на фиг.2.

На фиг.5 показан вид спереди засова, показанного на фиг.5, в положении запирания.

На фиг.6 показано с увеличением поперечное сечение засова, введенного между каркасом корпуса и поверхностью кронштейна поперечины блока крюка, показанного на фиг.4.

На фиг.7 показан вид спереди в перспективе нижней части двух шкивных корпусов блока крюка, показанного на фиг.2, причем используют расположенный слева засов, а расположенный справа засов находится в походном (запасном) положении.

На фиг.8 показан вид в перспективе с увеличением отклоняющих роликов блока крюка, показанного на фиг.2, причем отклоняющие ролики предназначены для отклонения проволочного каната при запасовке.

На фиг.9 показан вид в перспективе альтернативного варианта блока крюка, показанного на фиг.2, в котором используют меньшее число трехшкивных корпусов.

На фиг.10 показан вид спереди блока крюка, показанного на фиг.9.

На фиг.11 показан вид в перспективе альтернативного варианта блока крюка, показанного на фиг.2, в котором используют четыре трехшкивных корпуса.

На фиг.12 показан вид спереди блока крюка, показанного на фиг.11.

На фиг.13 показан вид в перспективе альтернативного варианта блока крюка, показанного на фиг.2, в котором используют два пятишкивных корпуса.

На фиг.14 показан вид спереди блока крюка, показанного на фиг.13.

На фиг.15 показан вид спереди альтернативного варианта блока крюка, показанного на фиг.2, в котором используют два трехшкивных корпуса и единственную поперечину.

На фиг.16 показан вид спереди альтернативного варианта блока крюка, показанного на фиг.15, в котором используют один пятишкивный корпус.

На фиг.17 показан вид сбоку альтернативного варианта блока крюка, показанного на фиг.16, в котором используют пластину связи и вал пластины связи.

На фиг.18 показан вид спереди блока крюка, показанного на фиг.17.

На фиг.19 показан вид сбоку подузла (подсборки) блока крюка, показанного на фиг.2, причем подузел блока крюка лежит на земле, при этом шкивный корпус (корпуса) повернут на угол 90° относительно поперечины (поперечин), а стабилизатор и засовы обеспечивают иммобилизацию для запасовки.

На фиг.20 показан вид спереди подузла блока крюка, показанного на фиг.19.

На фиг.21 показан вид в перспективе альтернативного варианта блока крюка, показанного на фиг.17, в котором используют соединительную пластину вместо треугольной пластины подвески крюка.

На фиг.22 показан вид сбоку блока крюка, показанного на фиг.21.

На фиг.23 показан вид спереди блока крюка, показанного на фиг.21.

На фиг.24 показан вид сбоку блока крюка, показанного на фиг.21 разложенным (на земле), причем его шкивный корпус повернут на угол 45°.

На фиг.25-46 показаны перспективные изображения блока крюка, показанного на фиг.2, которые поясняют по операциям его сборку, причем на фиг.25 показан набор узлов шкивных корпусов.

На фиг.26 показан вид в перспективе соединительного звена, соединенного с каждым из шкивных корпусов, показанных на фиг.25.

На фиг.27 показано частично перспективное изображение с пространственным разделением деталей соединения соединительной балки с соединительными звеньями, показанными на фиг.25.

На фиг.28 показано перспективное изображение с пространственным разделением деталей поперечины и вала, для сборки блока крюка, показанного на фиг.2, причем поперечина содержит стабилизатор.

На фиг.29 показано частично перспективное изображение с пространственным разделением деталей полого вала, который введен с возможностью вращения в поперечину и узлы шкивных корпусов, показанные на фиг.25.

На фиг.29А показан вид в перспективе предохранительного колпака для вала, показанного на фиг.29, который помогает исключить смещение вала после сборки.

На фиг.30 показан вид в перспективе частично собранного блока крюка, показанного на фиг.29, полученного за счет смещения засовов между каркасом (корпуса) шкивных корпусов и кронштейнами поперечины.

На фиг.31 показано частично перспективное изображение с пространственным разделением деталей балансира блока крюка, показанного на фиг.2.

На фиг.32 показан вид в перспективе частично собранного блока крюка, показанного на фиг.30, который поднят в воздух и в котором засовы удалены.

На фиг.33 показан вид в перспективе частично собранного блока крюка, показанного на фиг.32, опущенного между пластинами балансира, показанного на фиг.31.

На фиг.34 показан вид в перспективе поперечины, шарнирно соединенной с балансиром частично собранного блока крюка, показанного на фиг.33, и предохранительной шпильки, введенной между поперечиной и балансиром, чтобы запретить их относительное движение.

На фиг.35 показан вид в перспективе частично собранного блока крюка, показанного на фиг.34, после повтора операций, описанных со ссылкой на фиг.25-34, чтобы присоединить другой набор узлов шкивных корпусов к другой стороне балансира.

На фиг.36 показан вид в перспективе операции соединения главной соединительной балки с соединительными балками каждого узла шкивного корпуса частично собранного блока крюка, показанного на фиг.35, в том числе с удалением засовов.

На фиг.37 показан вид в перспективе частично собранного блока крюка, показанного на фиг.36, который перевернут в положение укладки.

На фиг.38 показан вид в перспективе частично собранного блока крюка, показанного на фиг.37, с балансиром и поперечиной, лежащими на земле, причем узлы шкивных корпусов повернуты на угол 90° относительно поперечины и стабилизированы при помощи стабилизатора.

На фиг.39 показан вид в перспективе частично собранного блока крюка, показанного на фиг.38, после того как узлы шкивных корпусов заперты (блокированы) под углом 45° к земле при помощи засовов и готовы для запасовки, причем вершина стрелы находится над блоком крюка.

На фиг.40 показан вид в перспективе частично собранного блока крюка, показанного на фиг.39, после того как соединительные балки на верхней части узлов шкивных корпусов повернуты в сторону, в направлении к земле, для подготовки к запасовке, причем вершина стрелы находится сбоку от блока крюка.

На фиг.41 показан вид в перспективе частично собранного блока крюка, показанного на фиг.40, после запасовки, при этом соединительные балки опять повернуты вверх и засовы удалены. (Проволочный канат для упрощения чертежа не показан.)

На фиг.42 показан вид в перспективе частично собранного блока крюка, показанного на фиг.41, который медленно поднимают в вертикальное положение.

На фиг.43 показан вид в перспективе частично собранного блока крюка, показанного на фиг.42 в вертикальном положении, причем балансир стоит на земле после удаления предохранительных шпилек, при этом частично собранный блок крюка готов для подъема в рабочее положение.

На фиг.44 показан вид в перспективе частично собранного блока крюка, показанного на фиг.43, после его подъема в воздух, при этом главная проушина балансира шарнирно соединена с подвеской крюка.

На фиг.45 показан вид в перспективе частично собранного блока крюка, показанного на фиг.44, при этом подвеска крюка шарнирно соединена с главной проушиной.

На фиг.46 показан вид в перспективе собранного блока крюка, показанного на фиг.2, после сборки в соответствии с операциями, показанными на фиг.25-45, готового к работе.

Подробное описание изобретения

Далее настоящее изобретение будет описано более подробно, причем в следующих абзацах будут более подробно описаны различные аспекты настоящего изобретения. Каждый такой аспект может быть объединен с любым другим аспектом или аспектами, если только четко не указано иное. В частности, любые предпочтительные признаки могут быть объединены с любыми другими предпочтительными признаками.

Несмотря на то, что варианты блока крюка и объединенные с ним узлы могут найти применение в блоках крюков, которые используют на других кранах или на другом оборудовании, настоящее изобретение будет описано далее со ссылкой на самоходный подъемный кран 10, показанный на фиг.1. Самоходный подъемный кран 10 содержит нижнюю конструкцию, называемую шасси 12, и подвижные элементы зацепления с землей в виде гусениц 14 и 16. Само собой разумеется, что имеются две передние гусеницы 14 и две задние гусеницы 16, только по одной из которых можно видеть в виде сбоку на фиг.1. На кране 10 элементами зацепления с землей может быть только один комплект гусениц, по одной гусенице на каждой стороне.

Поворотное основание 20 шарнирно соединено с шасси 12, так что поворотное основание может совершать поворот относительно элементов зацепления с землей. Поворотное основание установлено на шасси 12 с использованием поворотного кольца, так что поворотное основание 20 может совершать поворот вокруг (вертикальной) оси относительно элементов 14, 16 зацепления с землей. Поворотное основание 20 поддерживает стрелу 22, шарнирно установленную на переднем участке поворотного основания; шкивный блок 23 на вершине стрелы, содержащий шкивы; мачту 28, первый конец которой установлен на поворотном основании 20; задний упор 30, установленный между мачтой и задним участком поворотного основания; и подвижный узел 34 противовеса, имеющий контргрузы на опорном элементе.

Такелаж 25 лебедки подъема стрелы между вершиной мачты 28 и стрелой 22 используют для управления утлом стрелы и перемещения груза таким образом, что противовес может быть использован для уравновешивания груза, поднятого краном 10. Подъемный канат 24, который также называют здесь проволочным канатом 24, свешивается со стрелы 22, причем к нему прикреплен блок 100 крюка, предназначенный для подъема тяжелых грузов.

Подъемный канат (канат грузоподъемной лебедки) 24 проходит через шкивный блок 23 на вершине стрелы 22, а затем через блок 26 крюка. Так как подъемный канат 24 в конечном счете будет соединен с поворотным основанием 20, когда стрела 22 опускается вниз, то блок 100 крюка будет подтянут в направлении конца стрелы, так как подъемный канат 24 эффективно укорочен. Может возникать "состояние два блока", если блок крюка входит в шкивный блок 23, вызывая зажим подъемного каната 24 и падение груза. Это может быть предотвращено за счет достаточного сматывания проволочного каната (или троса) со стрелы 22. Кран 10 может иметь механические датчики, которые предупреждают оператора, если состояние два блока является неизбежным, которые называют датчиками исключения состояния два блока.

Поворотное основание 20 также может содержать и другие элементы, которые обычно имеются на самоходном подъемном кране, такие как кабина машиниста и барабаны для такелажа 25 лебедки подъема и подъемного каната 24. По желанию, стрела 22 может содержать дополнительную подъемную стрелу 23, шарнирно закрепленную на вершине основной стрелы, или может иметь другие конфигурации стрелы. Задний упор 30 соединен с мачтой 28 поблизости от ее вершины, но с достаточным смещением вниз от вершины, чтобы не мешать другим компонентам, соединенным с мачтой. Задний упор 30 может иметь решетчатый элемент, как это показано на фиг.1, выдерживающий нагрузки сжатия и растяжения. В кране 10 мачта удерживается под постоянным углом относительно поворотного основания при работе крана, например при операциях захвата и перемещения груза краном и при сборке крана.

Узел 34 противовеса выполнен с возможностью перемещения относительно остальной части поворотного основания 20. Натяжной элемент 32, соединенный с мачтой поблизости от ее вершины, поддерживает узел противовеса в подвешенном состоянии. Конструкция перемещения противовеса установлена между поворотным основанием 20 и узлом 34 противовеса таким образом, что узел 34 противовеса может перемещаться в первое положение впереди вершины мачты и удерживаться в этом положении и может перемещаться во второе положение позади вершины мачты и удерживаться в этом положении.

По меньшей мере одно линейное исполнительное устройство, такое как механизм 36 реечной передачи в этом варианте, и по меньшей мере один кронштейн, который шарнирно соединен на первом конце с поворотным основанием и на втором конце с механизмом 36 реечной передачи, используют в конструкции для перемещения противовеса крана 10, чтобы изменять положение узла 34 противовеса. Кронштейн и механизм 36 реечной передачи установлены между поворотным основанием и узлом 34 противовеса так, что удлинение (выдвижение) и втягивание механизма 36 реечной передачи изменяет положение узла 34 противовеса относительно поворотного основания 20. На фиг.1 сплошными линиями показан узел 34 противовеса в его самом переднем положении, а пунктирными линиями показан узел 34 противовеса в его самом заднем положении. Следует иметь в виду, что механизм 36 реечной передачи позволяет перемещать узел 34 противовеса в среднее положение, например, когда груз висит на крюке 26.

Поворотный каркас 40, который может быть выполнен в виде сплошной сварной пластины, установлен между поворотным основанием 20 и вторым концом механизма 36 реечной передачи. Задний кронштейн 38 установлен между поворотным каркасом 40 и узлом 34 противовеса. Набор шпилек 37 используют для соединения заднего кронштейна 38 и поворотного каркаса 40. Задний кронштейн 38 также выполнен в виде сплошной сварной пластины с угловым участком 39 на конце, который соединен с поворотным каркасом 40. Это позволяет непосредственно соединять кронштейн 38 с поворотным каркасом 40.

Кран 10 при необходимости может быть снабжен системой 80 поддержки противовеса, которая может потребоваться для выполнения требований к крану, существующих в некоторых странах. Так как узел 34 противовеса может перемещаться далеко вперед относительно передней стороны поворотного основания, то находящийся на системе 80 поддержки противовес может мешать операциям поворота, если только не имеется достаточный промежуток по ширине между узлами системы 80 поддержки. Однако при этом сама опорная конструкция (конструкция поддержки, система 80 поддержки) становится очень широкой. Поэтому в кране 10 используют опорную конструкцию противовеса, прикрепленную к узлу 34 противовеса, которая содержит телескопическую систему 80 поддержки противовеса. Узел 34 противовеса сконструирован так, что система 80 поддержки может быть удалена, так что кран может работать как с системой 80 поддержки, так и без нее.

Одно из преимуществ предлагаемых вариантов осуществления настоящего изобретения состоит в том, что различные блоки крюков могут быть созданы из одного и того же набора компонентов блока крюка. При продаже крана он содержит все компоненты, необходимые для создания блока крюка, позволяющего поднять груз, соответствующий максимальной грузоподъемности крана. Однако в том случае, когда кран не всегда используют для подъема таких больших грузов, выгодно собирать из имеющихся компонентов блоки крюков, которые позволяют поднимать меньшие грузы.

В соответствии с вариантами осуществления настоящего изобретения может быть использован один набор компонентов для создания шести различных конфигураций блока крюка. Все эти компоненты используют в блоке 100 крюка, показанном на фиг.1-4. Эти компоненты включают в себя четыре трехшкивных корпуса и два пятишкивных корпуса 102; две соединительные балки 112; главную соединительную балку 113; по одной правой и левой поперечине 118; два вала 121; балансир 140; две боковые пластины 150 подвески крюка; подвеску 152 крюка без запирания; и подвеску 154 крюка с запиранием. Эти компоненты перечислены в левой колонке приведенной далее таблицы 1.

Из этих же компонентов также могут быть созданы другие конфигурации блока крюка в вариантах применения блока крюка, указанных в верхней части таблицы 1. В вариантах 200-600 блока крюка используют дополнительные узлы, изготовленные из тех же самых компонентов, что и блок 100 крюка, как это описано далее более подробно со ссылкой на фиг.9-16. В двух других вариантах блока крюка (700 и 800) главным образом используют компоненты, использованные в блоке 100 крюка, а также используют несколько специальных компонентов (указанных в таблице 1), не использованных в блоке 100 крюка, как это описано далее более подробно со ссылкой на фиг.17-18 и 21-24 соответственно.

| ТАБЛИЦА 1 | |||||||||

| Вариант блока крюка | 100 | 200 | 300 | 400 | 500 | 600 | 700 | 800 | |

| No. п/п | Фигура | 2-4 | 9-10 | 11-12 | 13-14 | 15 | 16 | 17-18 | 21-24 |

| 102 | трехшкивный корпус | 4 | 2 | 4 | 2 | ||||

| 102 | пятишкивный корпус | 2 | 2 | 2 | 1 | 1 | 1 | ||

| 112 | соединительная балка | 2 | 2 | 2 | 1 | 1 | |||

| 113 | главная соединительная балка | 1 | 1 | 1 | |||||

| 118 | правая поперечина | 1 | ] | 1 | 1 | 1 | 1 | ||

| 118 | левая поперечина | 1 | 1 | ] | 1 | ||||

| 121 | вал | 2 | 2 | 2 | 2 | 1 | |||

| 140 | балансир | 1 | 1 | 1 | 1 | 1 | 1 | ||

| 150 | боковые пластины подвески крюка | 2 | 2 | 2 | 2 | 2 | 2 | 2 | |

| 152 | подвеска крюка без запирания | 1 | 1 | 1 | 1 | 1 | 1 | ||

| 154 | подвеска крюка с запиранием | 1 | 1 | 1 | 1 | 1 | |||

| 718 | вал пластины связи | 1 | 1 | ||||||

| 740 | пластина связи | 1 | 1 | ||||||

| 850 | соединительные пластины | 2 |

Таким образом, приведенные в таблице 1 компоненты могут быть различным образом объединены в различные узлы блока крюка, что позволяет уменьшить вес каждого блока крюка при соответствующей нагрузке. Например, показанный на фиг.2-4 блок 100 крюка предназначен для подъема груза до 2,000 метрических тонн. При сборке блоков 300, 500 или 600 крюков для использования с главной стрелой 22 остается достаточно компонентов для сборки блока 800 крюка, который, например, может быть одновременно использован на подъемной стреле или на другом кране. Сборка компонентов в таблице 1 может дополнительно отличаться от вариантов 100-800, так что могут быть получены дополнительные варианты блока крюка, конкретно не указанные здесь, как это легко поймут специалисты в данной области.

Более конкретно, блок 100 крюка содержит шесть шкивных корпусов 102, каждый из которых содержит удлиненные участки 103 и имеет некоторое число шкивов 104. Имеются два подблока шкивных корпусов (100А на фиг.19-20), каждый из которых содержит два трехшкивных корпуса 102 и один пятишкивный корпус 102. Как это лучше всего показано на фиг.3, каждый подузел шкивного корпуса образует половину блока 100 крюка. Каждый подузел шкивного корпуса может быть индивидуально собран, как это описано далее более подробно, начиная с описания фиг.25.

Соединительное звено 106 шарнирно установлено между боковыми сторонами на верхней части каждого шкивного корпуса 102. Каркас 107 корпуса соединен с основанием каждого шкивного корпуса 102, ниже шкивов 104, так что имеется достаточное пространство для того, чтобы проволочный канат мог охватывать шкивы 104. Каркас 107 корпуса является полукруглым и соответствует кольцевым шкивам 104. Шкивные корпуса 102 также содержат треугольные кронштейны 108, через которые проходят шпильки 109 из нержавеющей стали. После этого поверх шпилек из нержавеющей стали может быть установлено обсуждавшееся здесь выше устройство исключения состояния два блока.

Соединительная балка 112 может быть соединена с соответствующими соединительными звеньями 106 каждого шкивного корпуса 102, когда используют несколько шкивных корпусов. Имеются несколько сквозных отверстий в соединительной балке 112, через которые могут быть пропущены болты, проходящие через соответствующие отверстия в каждом соединительном звене 106, на которые навинчивают гайки. Следует иметь в виду, что в этом варианте 100 используют соединительную балку для трех шкивных корпусов 102, два из которых имеют три шкива, а средний имеет пять шкивов.

Соединительная балка 112 может иметь достаточное число отверстий, имеющих надлежащее расположение, чтобы ее можно было соединять с различным числом шкивных корпусов 102, имеющих различное число шкивов 104. Главная соединительная балка 113 соединена с двумя соединительными балками 112, когда достаточное число шкивных корпусов используют в единственном блоке крюка, например, в таком, как показан на фиг.1-2 и 9-10. Главная соединительная балка 113 позволяет удерживать шкивные корпуса с надлежащим промежутком друг от друга и главным образом параллельно друг другу, так чтобы силы были надлежащим образом распределены в верхней части блока 100 крюка. Главная соединительная балка 113 также действует как точка (элемент) подъема для блока 100 крюка при сборке и запасовке. В обсуждающихся далее вариантах, в которых используют только одну соединительную балку 112, она также может быть использована как точка подъема.

Удлиненные участки 103 шкивных корпусов 102 имеют отверстия в их основании. Блок 100 крюка также содержит две поперечины 118 (одну правую и одну левую), каждая из которых содержит множество кронштейнов 119, приваренных к ее верхней части. Каждый кронштейн 119 имеет отверстие на его дистальном конце, причем указанные отверстия соответствуют отверстиям в основании удлиненных участков 103, которые перемежаются с кронштейнами 119 при совмещении их соответствующих отверстий (фиг.29). Вал 121 введен с возможностью вращения в отверстия как удлиненных участков 103 шкивных корпусов, так и кронштейнов 119 поперечин 118. Колпак 122, имеющий меньшие сквозные отверстия, закреплен на каждом конце вала 121 для предотвращения выскальзывания вала из блока 100 крюка.

Каждый кронштейн 119 имеет множество поверхностей у его дистального отверстия, которые преимущественно являются плоскими. Каждая поверхность соответствует углу взаимного положения между шкивным корпусом 102 и поперечиной 118. Как это показано на фиг.4 и 6, поверхность 119а соответствует углу 90°, поверхность 119b соответствует углу 45°, а поверхность 119с соответствует углу 0° относительно шкивного корпуса 102. Траверса 124, которая соединена с основанием каркаса 107 корпуса, изогнута на одной стороне для сопряжения с поверхностью основания каркаса 107 корпуса. Зазор образован между траверсой 124 и каждой из поверхностей 119а, 119b, 119с кронштейна 119. В то время как описанный вариант содержит прикрепленную траверсу 124, каркас 107 корпуса также может быть изготовлен в виде единой детали, которая содержит запирающую поверхность, такую как созданная при помощи траверсы 124.

На фиг.5 показан засов 125, показанный на фиг.4, в положении запирания. По меньшей мере на одном из кронштейнов 119 может быть предусмотрена одна или несколько камер (мест) 126 хранения, в которых может храниться засов 125, когда его не используют. На фиг.7 показано основание двух смежных шкивных корпусов 102, причем расположенный слева засов 125 используют, а расположенный справа засов 125 находится в походном положении. Как это показано на фиг.3, каждый из трехшкивных корпусов 102 имеет одну траверсу 124 и один засов 125, в то время как каждый из пятишкивных корпусов 102 имеет две траверсы и два засова, что обеспечивает дополнительное сопротивление относительному движению, так как шкивные корпуса 102 большего размеры имеют больший вес. Следует иметь в виду, что число засовов 125 для каждого типа шкивного корпуса 102 приведено только для примера; могут быть предусмотрены и дополнительные варианты. Более того, траверса 124 может иметь канал, образованный за счет того, что поверхность, удаленная от шкивных корпусов 102, содержит выступающий участок, который толще остальной части траверсы 124. Засов 125 может иметь размер, позволяющий плотно вводить его в канал, образованный при помощи траверсы 124, в зазор между траверсой 124 и поверхностью кронштейна.

На фиг.6 показан засов 125, введенный в зазор, образованный между траверсой 124 -или запирающей поверхностью -и поверхностями 119а, 119b, 119с кронштейна, за счет чего относительное движение между шкивным корпусом 102 и поперечиной 118 главным образом запрещено. Эта иммобилизация (запирание) шкивного корпуса 102 от движения относительно поперечины 118 помогает как при сборке блока 100 крюка, так и при запасовке, как это описано далее более подробно. Засов 125 содержит ручку для облегчения его введения в зазор и удаления из него. Когда блок 100 крюка поднимают с земли для перевода в рабочее положение, засовы 125 удаляют, так что поперечина 118 может совершать поворот относительно шкивных корпусов 102.

Как это показано на фиг.3-6, один или несколько стабилизаторов 130 могут быть соединены с возможностью вращения с валом 121 между кронштейнами 119 поперечин 118. Стабилизатор 130 имеет отверстие для вала, плоский участок 131 на одном конце и противовес 132 на другом конце, который выглядит как пятка ботинка. Плоский участок 131 и противовес 132 отходят от вала 121 на его противоположных сторонах для создания центра тяжести, что способствует естественному повороту плоских участков 131 к земле, когда поперечины 118 повернуты на 90° и лежат на земле при подготовке к запасовке. Когда засовы 125 устанавливают в положения запирания, шкивный корпус 102 будет поддерживаться в вертикальных положениях и будет защищен от опрокидывания при помощи стабилизатора 130 на одной стороне и за счет веса блока на другой стороне блока 100 крюка (фиг.19). Упор 133 (фиг.19) закреплен между двумя кронштейнами 119, в которых стабилизаторы 130 не могут иметь поворот на угол более 90°, относительно поперечины 118, когда они расположены вертикально.

Как это показано на фиг.2 и 3 (и на фиг.26), соединительные звенья 106 соединены с возможностью вращения со шкивным корпусом 102, и могут вращаться вокруг оси, параллельной оси вала 121, так что они перемещаются к одной стороне корпуса 102 при запасовке. Также вращательными являются любые соединительные балки 112, 113, соединенные с соединительными звеньями 106 (фиг.40). Это улучшает ввод проволочного каната в шкивы 104, однако при этом все еще имеется вероятность трения проволочного каната в соединительных звеньях 106 и его повреждения.

На фиг.8 показаны несколько отклоняющих роликов 136, предназначенных для отклонения проволочного каната при запасовке. Отклоняющие ролики 136 установлены с возможностью вращения между сторонами шкивного корпуса 102 и расположенными в нем смежными шкивами 104. Каждый отклоняющий ролик 136 содержит канавку в плоскости, соответствующей канавке каждого соответствующего расположенного рядом шкива 104. Канавки шкивов 104 и отклоняющих роликов 136 могут иметь главным образом одинаковый диаметр. Проволочный канат, пропущенный через блок 100 крюка при запасовке, может проходить вокруг отклоняющих роликов 136 и, следовательно, на удалении от соединительных звеньев 106. Отклоняющие ролики 136 могут быть изготовлены из найлона или другого подходящего материала.

Правая поперечина 118 представляет собой поперечину 118, которая расположена с правой стороны балансира 140 на фиг.3. Соответственно, левая поперечина 118 расположена с левой стороны балансира 140 на фиг.3. Каждая поперечина 118 содержит противоположные пластины и на нижнем участке противоположных пластин имеет по меньшей мере два отверстия в каждой пластине, которые совмещены с двумя отверстиями другой пластины (как это лучше всего показано на фиг.33). Балансир 140 также содержит противоположные пластины, которые могут быть расположены снаружи от противоположных пластин каждой поперечины 118. На верхнем участке каждой противоположной пластины балансира 140 выполнены четыре отверстия 141, совмещенные с отверстиями 141 другой пластины. Эти четыре набора совмещенных отверстий 141 главным образом совмещены с совмещенными отверстиями противоположных пластин каждой поперечины 118. В блоке 100 крюка внешние два набора совмещенных отверстий 141 балансира 140 совмещены с внешним набором совмещенных отверстий противоположных пластин каждой поперечины 118, и через них пропущена длинная шпилька 142 для соединения поперечин 118 с балансиром 140 (фиг.33 и 34). Противоположные пластины балансира 140 и поперечин 118 выполнены с возможностью поворота в боковом направлении относительно длинных шпилек 142.

Так как в обсуждающихся далее вариантах используют меньшее число шкивных корпусов 102 и, следовательно, меньшее число полных шкивов 104, вращающий момент относительно осевой линии балансира 140, созданный за счет прохода проволочного каната через каждый шкив, изменяет общий баланс. Поэтому преимущественно не все наборы совмещенных отверстий балансира 140 точно совмещены с соответствующими наборами совмещенных отверстий поперечин 118 одновременно. Таким образом, внутренние наборы совмещенных отверстий балансира 140 и поперечин 118 могут быть использованы, когда производят сборку блока 100 крюка с использованием меньшего числа полных шкивов для подъема более легких грузов, как это описано далее более подробно.

Когда балансир 140 соединен с поперечинами 118 в блоке 100 крюка, остальные (внутренние) наборы совмещенных отверстий балансира и поперечин 140, 118 образуют четыре серповидных отверстия 143, по одному в основании каждой противоположной пластины в обеих поперечинах 118. Четыре шпильки 144, размер которых специально выбран для ввода в серповидные отверстия 143, хранят в дополнительных отверстиях, образованных в центре и на одной стороне пластин балансиров 140. Эти шпильки 144 имеют серповидные концевые участки, которые входят в серповидные отверстия 143, и поэтому они могут быть названы серповидными шпильками или крепежными шпильками. При сборке блока 100 крюка шпильки 144 извлекают из их отверстий хранения и вводят в серповидные отверстия, чтобы запретить относительное движение балансира и поперечин 140, 118.

Балансир 140 содержит главную проушину 148, которая установлена с возможностью вращения между его противоположными пластинами и содержит отверстие на другом ее конце. Балансир 140 также имеет вырез 147 на одной его стороне, что позволяет главной проушине 148 поворачиваться вверх и быть закрепленной скобой рядом с вырезом 147, когда балансир 140 стоит на земле при сборке. Балансир 140 содержит продольную направляющую 149, которая будет расположена на земле при сборке блока 100 крюка. Главная проушина 148 на своем дистальном конце соединена с возможностью вращения с противоположными боковыми пластинами 150 подвески крюка. В свою очередь, боковые пластины 150 подвески крюка шарнирно соединены с подвесками 152, 154 крюка, одна из которых является не запирающей, а другая запирающей, соответственно. Подвески 152, 154 крюка имеют участки крюка у их основания для крепления груза, поднимаемого краном 10. Подвеска 154 крюка с запиранием содержит шпильку 155 в виде вилки, которую вводят в цапфу между боковыми пластинами 150 подвески крюка, чтобы запретить вращение подвески крюка 154.

Как уже было указано здесь выше, в блоках 200-600 крюков, показанных на фиг.9-16, используют другие комбинации тех же самых компонентов, которые используют для создания блока 100 крюка. Поэтому далее будут обсуждаться только изменения относительно блока 100 крюка, без повтора характеристик, которые уже обсуждались ранее. Для подъема более легких грузов в некоторых вариантах может понадобиться меньшее число шкивных корпусов 102 и, следовательно, поперечин 118. При наличии более легкого блока 100 крюка упрощается сборка блока 100 крюка, которая может быть проведена быстрее на рабочей площадке. Более того, может быть снижена полная нагрузка, поднимаемая краном 10, что позволяет повысить эффективность работы и использовать меньше противовесов.

На фиг.9 и 10 показан блок 200 крюка, который аналогичен блоку 100 крюка, за исключением того, что в нем используют меньшее число трехшкивных и пятишкивных корпусов 102. Блок 200 крюка содержит трехшкивный и пятишкивный корпус 102 на каждой стороне блока крюка, что позволяет поднимать до 1,400 метрических тонн.

В случае этого б