Способ подготовки анодной массы для формирования сырых анодов

Иллюстрации

Показать всеИзобретение относится к способу подготовки анодной массы для формирования сырых анодов электролизера производства алюминия электролизом расплавленных солей. Способ включает приготовление шихты зерновых и пылевых фракций кокса, регулирование гранулометрического состава фракций кокса, нагрев шихты и смешивание шихты с пеком-связующим, охлаждение полученной анодной массы, формирование полученных сырых анодов. При приготовлении шихты регулируют гранулометрический состав пылевых фракций кокса путем определения суммарной удельной поверхности пылевых фракций кокса, производят расчет отклонений о заданного значения суммарной удельной поверхности, расчет величины поправки и времени внесения поправок, проводят корректировку относительно заданного значения суммарной удельной поверхности и корректировку дозирования пылевых фракций кокса, после формирования сырого анода определяют кажущуюся плотность сырого анода и корректируют дозирование пека-связующего в зависимости от величины и знака отклонения кажущейся плотности сырого анода от заданного значения кажущейся плотности. Все корректировки осуществляют в онлайновом режиме. Обеспечивается повышение качества сырых анодов и срока службы обожженных анодов. 1 з.п. ф-лы, 3 ил.

Реферат

Изобретение относится к области производства алюминия электролизом расплавленных солей, в частности производству анодной массы, применяемой для формирования «сырого» анода.

Анодная масса, применяемая для формирования «сырого» анода, относится к дисперсным системам, в составе которых используется каменноугольный пек, нефтяной кокс и фракции огарков в точно определенном соотношении компонентов. Производство анодной массы обычно включает операцию приготовления пекококсовой композиции путем смешивания пека-связующего и углеродных материалов (например, типа кокса). Полученная композиция направляется на операцию горячего формования и операцию обжига “сырых” продуктов для получения обожженных анодов. Связующее и углеродные материалы смешиваются в порошкообразной форме, то есть в виде материалов, измельченных до определенного гранулометрического состава. На практике операция смешивания осуществляется с использованием нескольких так называемых промышленных гранулометрических фракций углеродных материалов, располагающихся в различных загрузочных бункерах, и связующего.

Известен способ производства анодной массы, включающий дифференцированный подбор грансостава пылевой фракции коксовой шихты к каждому конкретному связующему, путем изменения количества и качества пылевой фракции шихты. Для этого предлагается математическая зависимость массовой доли пыли класса -0,08 мм от содержания пека-связующего (патент RU №2116383, C25C 3/12, опубл. 27.07.1998).

Однако нестабильность дисперсного состава фракции кокса -0,08 мм является одной из причин больших колебаний свойств анодной массы, что ограничивает применение данного способа. Поэтому применение данного способа в условиях крупнотоннажного производства не представляется возможным.

Известен способ производства анодной массы по патенту РФ №2085485, C01B 31/04, опубл. 27.07.1997. Данный способ реализуется за счет дифференцированного подбора количественного соотношения компонентов композиции и степени ее измельчения. Вопрос оптимизации технологических параметров приготовления пекококсовой композиции решается за счет того, что приготовление композиций и формирование проб производят предварительно, вне процесса производства, причем пробы формируют группой, в которой содержатся пробы с заранее заданными степенью измельчения или/и соотношением компонентов, оценку их характеристик производят по величине аутогезионной способности, при этом дополнительно в группе проб выявляют пробу с максимальной величиной аутогезионной способности и степень ее измельчения и соотношение компонентов в ней принимают в качестве оптимальных технологических параметров, в соответствии с которыми в дальнейшем и ведут процесс производства. Аутогезионную способность определяют по разрывной прочности подпрессованной пробы композиции.

Недостатком известного способа является то, что для определения оптимальных технологических параметров процесса производства необходимо проводить опробование на нескольких сериях проб с изменением всего набора технологических параметров, а именно содержания связующего и наполнителя, степени измельчения компонентов композиции. Данное предварительное опробование достаточно продолжительно по времени и это приводит к значительному запаздыванию полученных результатов, а значит, не позволит оперативно и эффективно внести изменения в технологический процесс. Как отмечалось выше, цель предварительного опробования - определение оптимальных соотношений технологических параметров, при этом любое изменение в сырье или технологии требует повторения опытов с целью уточнения технологических параметров.

Таким образом, предлагаемый процесс управления производством электродной массы продолжителен по времени, трудоемок, а главное, малоэффективен.

Наиболее близким по технической сущности к заявляемому изобретению является способ по французской патентной заявке FR 2740771, C04B 35/532, C25C 3/12, опубл. 06.08.1998. Этот способ последовательно содержит регулирование гранулометрического состава углеродной шихты путем измельчения и гранулометрической сортировки, смешивание при температуре, обычно находящейся в диапазоне от 130°С до 180°С, измельченной шихты с предварительно определенным количеством связующего на основе смолы для формирования однородной пекококсовой композиции, уплотнение путем прессования, формование этой композиции для получения углеродного блока в сыром состоянии и, наконец, обжиг углеродного блока при температуре, обычно превышающей 900°С. Регулирование гранулометрического состава углеродной шихты осуществляется по трем фракциям: ультрадисперсная (UF) - для частиц диаметром менее 30 мкм, песчаная (S) - для частиц диаметром в диапазоне от 30 мкм до 300 мкм и зернистая (Gr) - для частиц, диаметр которых превышает 300 мкм. Весовое соотношение фракций Gr и S подбирается таким образом, чтобы величина отношения Gr/S превышала 4. Точные доли каждой фракции должны быть смешаны так, чтобы получить конечный состав углеродной шихты, имеющий требуемый окончательный гранулометрический состав. Эти доли регулируются при помощи дозаторов, соединенных с бункерами, содержащими различные гранулометрические фракции.

Данный способ эффективен при работе на стабильном качестве входного сырья одного поставщика. Данный способ становится неэффективным при смене поставщика сырья или вовлечении в производство смеси сырья различных поставщиков. К тому же этот способ является относительно сложным и требует строгого и точного управления запасами первичного материала, потоками сухого материала и резервами бункеров, а также, в случае необходимости, осуществления промежуточного измельчения материала, поступающего из некоторых бункеров.

В основу изобретения положена задача, заключающаяся в обеспечении оперативного и эффективного регулирования способа производства анодной массы для сырого анода с получением анодной массы со стабильными физико-химическими свойствами.

Техническим результатом изобретения является достижение оптимальных качественных характеристик сырого анода независимо от вариативности свойств исходного сырья и повышение технико-экономических показателей обожженного анода в электролизере.

Указанный технический результат достигается тем, что в способе подготовки анодной массы для формирования сырых анодов, включающем приготовление шихты зерновых и пылевых фракций кокса, регулирование гранулометрического состава фракций кокса, нагрев шихты и смешивание шихты с пеком-связующим, охлаждение полученной анодной массы, формирование полученных сырых анодов, согласно предлагаемому способу при приготовлении шихты регулируют гранулометрический состав пылевых фракций кокса путем определения суммарной удельной поверхности пылевых фракций кокса в режиме ON-LINE, направления корректировки относительно заданного значения суммарной удельной поверхности и корректировки дозирования пылевых фракций кокса в режиме ON-LINE, а после формирования сырого анода определяют кажущуюся плотность сырого анода и корректируют дозировку пека-связующего в режиме ON-LINE в зависимости от величины и знака отклонения кажущейся плотности от заданного значения кажущейся плотности.

Пылевая фракция кокса может быть приготовлена из двух и более фракций пыли с размером частиц менее 45 мкм и размером частиц от 45 до 1000 мкм путем управления соотношением содержания фракции кокса в процентном отношении относительно друг друга.

Значение суммарной удельной поверхности пылевых фракций кокса задается в соответствии с требуемыми по технологии производства показателями.

Значение кажущейся плотности задается в соответствии с требуемыми по технологии производства показателями.

Для исключения вариативности свойств пылевых фракций кокса производится регулирование соотношения пылевой фракции с размером частиц менее 45 микрон и размером частиц 45-1000 микрон с целью удержания заданного значения суммарной удельной поверхности. Определение суммарной удельной поверхности пылевых фракций кокса производится лазерным (оптическим) гранулометром, интегрированным в поточно-транспортную схему пылевых фракций кокса и работающего в режиме ON-LINE. Индекс структуры пекококсовой композиции определяется количеством дозированного пека и оценивается по параметру кажущая плотность сырого анода в режиме ON-LINE непосредственно в производстве сырого анода.

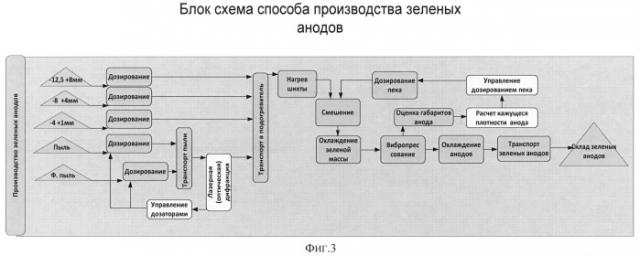

Физические свойства сырого анода определяются концентрацией пека, гранулометрическим составом шихты и параметрами производства сырых анодов. Во время смешивания компонентов происходит смачивание поверхности шихты зерновых и пылевых фракций кокса расплавленным пеком. Так как основным адсорбентом пека является пылевая фракция (до 95% поверхности шихты), то очевидно влияние пылевой фракции на пластические свойства анодной массы. Анодная масса, применяемая для формирования сырого анода, в расплавленном состоянии должна обладать определенной пластичностью, которая позволяет самоуплотняться при вибропрессовании. При недостатке пека в анодной массе частички кокса, не смоченные пеком, не взаимодействуют друг с другом, связи разорваны и сложно поддаются структурированию. Кажущаяся плотность сырого анода, сформированного из такой анодной массы, будет ниже в виду худшей уплотняемости. Обожженный анод из такой анодной массы будет с низкой механической прочностью, высокой газопроницаемостью, высокой пористостью. При избытке пека в анодной массе происходит переуплотнение сырого анода при вибропрессовании. Кажущая плотность сырого анода, сформированного из такой анодной массы, будет заметно выше, но при обжиге в аноде образуются внутренние трещины за счет избыточного давления, создаваемого летучими пека через структуру анода с низкой газопроницаемостью. Таким образом, параметр кажущейся плотности сырого анода можно применять для оценки достаточности пека на сформированный гранулометрический состав шихты зерновых и пылевых фракций кокса.

В заявляемом способе производства анодной массы, регулирование приготовления пекококсовой композиции в отличие от известного способа (прототипа) осуществляется в режиме ON-LINE непосредственно во время подготовки анодной массы. Регулирование соотношения пекококсовой композиции может быть осуществлено при отклонении параметра кажущейся плотности в ±0,01 г/см3 изменением количества дозированного пека.

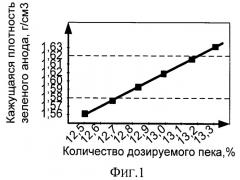

Способ поясняется рисунками, где на фиг.1 изображена зависимость кажущейся плотности сырого анода от содержания пека, на фиг.2 - технологическая схема осуществления способа, на фиг.3 - блок-схема способа управления производством анодной массы.

На фиг.2 показаны дозаторы зерновых фракций кокса, дозаторы пылевых фракций кокса, лазерный гранулометр, подогреватель шихты, дозатор пека, смеситель непрерывного действия, охладитель, вибропресс, лазерный измеритель габаритов анода. Лазерный гранулометр интегрирован в систему управления дозаторами пылевых фракций кокса. Дозатор пека интегрирован в программу расчета кажущейся плотности зеленого анода.

Способ осуществляется следующим образом.

Суммарная пыль с гранулометрическим составом от 0 до 1000 мкм готовится из двух фракций: с размером частиц от 45 до 1000 мкм и с размером частиц менее 45 мкм. Каждая из фракций дозируется из отдельных сортовых бункеров в сборный шнек пыли, на выходе которого интегрирован лазерный (оптический) анализатор частиц (гранулометр). Суммарная удельная поверхность подготовленной пылевой фракции кокса определяется в непрерывном режиме лазерным гранулометром. По показаниям гранулометра производится расчет отклонений от заданного значения суммарной удельной поверхности, расчет величины поправки и время внесения поправок (интегральное и дифференциальное управление работы дозаторов), выбор дозатора и внесение корректировок в автоматическом режиме. Заданное значение суммарной удельной поверхности стабилизируется интегральной системой управления, путем корректировки дозирования каждого из дозаторов. Подготовленная пылевая фракция кокса поступает в сборный шнек, где смешивается с зерновой фракцией кокса.

Таким образом, исключается вариативность удельной поверхности пылевой фракции, максимально влияющей на выбор связующего и качество сырого анода.

Далее производится приготовление анодной массы и сырого анода согласно технологической схеме и заданным параметрам: нагрев шихты зерновых и пылевых фракций кокса в подогревателе, смешивание шихты с дозированным количеством пека в смесителе непрерывного действия, охлаждение анодной массы в охладителе, формирование при вибропрессовании.

На стадии вибропрессования при загрузке анодной массы в форму производится точное дозирование и взвешивание количества анодной массы, поступившей в форму для прессования. На выходе из вибропресса производится измерение высоты анода лазерным измерителем габаритов, интегрированным в систему управления вибропресса. Данные по массе анода и габаритным размерам поступают в систему управления, где производится расчет отклонений кажущейся плотности зеленого анода от заданного значения, расчет величины поправки и время внесения поправок (интегральное и дифференциальное управление работой дозаторов), внесение корректировок в объем дозируемого пека в автоматическом режиме. Таким образом, осуществляется оперативное управление производства сырых анодов по параметру кажущаяся плотность без использования специального технологического опробования.

Пример работы интегральной и дифференциальной системы управления количеством дозируемой пыли для удержания параметра суммарная удельная поверхность пылевых фракций кокса в заданном значении:

Заданное технологией производства значение суммарной удельной поверхности пылевых фракций кокса, 4000 см3/г;

Текущее (мгновенное) значение суммарной удельной поверхности пылевых фракций кокса по показаниям гранулометра 3792 см3/г;

Дозатор А дозирует заданные 97% пылевой фракции с удельной поверхностью, 3800 см3/г;

Дозатор В дозирует заданные 3% пылевой фракции с удельной поверхностью, 10000 см3/г;

Необходимо скорректировать дозирование пылевой фракции дозаторами A и B для приведения суммарной удельной поверхности к заданному значению.

- Дифференциальная система управления дозаторов производит расчет знака корректировки, вносит в систему дозирования пылевой фракции изменение на предопределенную величину (например 1%) с оценкой результата по показаниям гранулометра в определенный временной период (например 1 минуту);

- Дозатор А убирает 1% (97-1=96) из своего объема дозирования в течение 1 минуты;

- Дозатор В добавляет 1% (3+1=4) в свой объем дозирования в течение 1 минуты;

- Расчетное значение удельной поверхности составит =((96*3800)+(4*10000))/100=4048 см3/г.

- Через 1 минуту текущее (мгновенное) значение суммарной удельной поверхности пылевых фракций кокса по показаниям гранулометра должно составить 4048 см3/г. Производится оценка отклонения полученного результата от заданного (4048 см3/г>4000 см3/г) программой автоматически вносится корректировка в систему дозирования с учетом корректировок интегральной системы управления;

- Интегральная система управления производит расчет знака и величины корректировки в величину изменения дифференциальной системы управления например (1% / 2=0.5 величина корректировки задается программой автоматически), временной интервал дифференциальной системы управления задается постоянным (например 1 минута).

- Дозатор А добавляет 0,5% (96+0,5=96,5) в свой объем дозирования в течение 1 минуты;

- Дозатор В убирает 0,5% (4-0.5=3,5) из своего объема дозирования в течение 1 минуты;

- Расчетное значение суммарной удельной поверхности составит =((96,5*3800)+(3,5*10000))/100=4017 cм3/г.

Далее программа повторяет операции управления до тех пор, пока мгновенное значение суммарной удельной поверхности пылевых фракций кокса по показаниям гранулометра не будет соответствовать заданному по технологии (с учетом погрешности прибора).

Пример работы дифференциальной и интегральной системы управления для удержания параметра кажущаяся плотность сырого анода в заданном значении:

Заданное значение кажущейся плотности сырого анода - 1,62 г/см3;

Расчетное (мгновенное) значение кажущейся плотности сырого анода по данным весоизмерительной системы вибропресса и лазерной системы измерения габаритов анода составляет - 1,58 г/см3;

На данный гранулометрический состав дозируется, например 15% пека;

Необходимо скорректировать дозирование пека для приведения параметра кажущаяся плотность сырого анода к заданному значению.

- Дифференциальная система управления работой дозатора пека производит оценку отклонения кажущейся плотности сырого анода от заданной (1,58 г/см3<1,62 г/см3), производит расчет знака корректировки, вносит корректировку в систему дозирования на предопределенную величину (например, 0,1%) с оценкой результата по показаниям кажущейся плотности сырого анода через предопределенный временной период, необходимый для прохождения анодной массы от смесителя до вибропресса (например, 6 минут);

- Расчетное значение % пека, соответствующего текущей кажущейся плотности, составит 1,58·15/1,62=14,629% где:

1,58 г/см3 - текущее значение кажущейся плотности;

15% - предустановленное значение пека, соответствующее заданной кажущейся плотности 1,62 г/см3;

- Дифференциальная система дозатора пека добавляет 0,1% пека (предустановленный шаг корректировки) 14,629+0,1=14,729 к расчетному значению пека.

- Расчетное значение кажущейся плотности с учетом корректировки дозирования пека составит 14,729·1,58/14,629=1,59

- Система расчета кажущейся плотности сырого анода определяет кажущуюся плотность каждого анода. Через 6 минут (установленный в дифференциальную систему интервал внесения корректировок) текущее значение кажущейся плотности по данным с весоизмерительной системы вибропресса и лазерной системы измерения габаритов анода должен составить 1,59 г/см3;

- Интегральная система управления производит расчет знака и величины корректировки в величину установленного изменения, дифференциальной системы дозирования пека (в нашем примере 0,1·2=0,2%), временной интервал дифференциальной системы управления задается постоянным (например, 6 минут).

- Дозатор пека добавляет 0,2% пека к текущему значению 14,729+0,2=14,929 (с учетом скорректированного в дифференциальную систему шага корректировки);

- Расчетное значение кажущейся плотности сырого анода составит =14,929*1,59/14,729=1,61, где:

14,929 - % дозирования пека после последней корректировки;

1,59 г/см3 - последнее текущее значение кажущейся плотности сырого анода;

14,729 - % дозирования пека до последней корректировки.

- Расчетное значение кажущейся плотности сырого анода должно подтвердиться системой расчета кажущейся плотности в режиме ON-LINE.

Далее программа повторяет операции управления с интервалом в 6 минут до тех пор, пока мгновенное значение кажущейся плотности сырого анода не будет соответствовать заданному по технологии (с учетом погрешности весоизмерения сырого анода и прибора лазерного измерения габаритов анода).

Таким образом, стабилизация качественных характеристик сырого анода производится по параметру кажущаяся плотность в текущем времени в режиме ON-LINE без длительных технических опробований зеленых и обожженных анодов, что позволяет оперативно управлять технологическим процессом. В зависимости от пористости входного материала и удельной поверхности суммарной шихты, номинальный баланс пека, необходимого для качественного смачивания всей поверхности частиц, может изменяться в пределах 1%.

Данный способ производства сырых анодов позволяет удержать физико-химические свойства зеленого анода в заданных значениях, более точно настроить режимы обжига анодов, повысить срок службы обожженных анодов в электролизерах.

1. Способ подготовки анодной массы для формирования сырых анодов, включающий приготовление шихты зерновых и пылевых фракций кокса, регулирование гранулометрического состава фракций кокса, нагрев шихты и смешивание шихты с пеком-связующим, охлаждение полученной анодной массы, формирование полученных сырых анодов, отличающийся тем, что регулируют гранулометрический состав фракций кокса путем регулирования гранулометрического состава пылевых фракций кокса, при этом определяют суммарную удельную поверхность пылевых фракций кокса в приготовленной шихте, производят расчет отклонений от заданного значения суммарной удельной поверхности, расчет величины поправки и времени внесения поправок и проводят корректировку относительно заданного значения суммарной удельной поверхности и корректировку дозирования пылевых фракций кокса, а после формирования сырого анода определяют кажущуюся плотность сырого анода и корректируют дозирование пека-связующего в зависимости от величины и знака отклонения кажущейся плотности сырого анода от заданного значения кажущейся плотности, причем все упомянутые корректировки осуществляют непрерывно в автоматическом режиме.

2. Способ по п.1, отличающийся тем, что пылевую фракцию кокса готовят из двух и более фракций с размером частиц менее 45 мкм и размером частиц от 45 до 1000 мкм путем изменения содержания одной и более фракций относительно друг друга в заданном диапазоне с оценкой качества пыли по суммарной удельной поверхности, определяемой лазерным гранулометром непрерывно в автоматическом режиме.