Способ получения брикетов для дренажной системы

Иллюстрации

Показать всеИзобретение относится к мостостроению и может быть использовано для удаления влаги из толщи дорожной одежды и с проезжей части мостовых сооружений. Способ получения брикетов включает подготовку исходных материалов, перемешивание, высушивание и уплотнение их. При этом в качестве исходных материалов берут одномерный щебень фракции 10-15 мм, который предварительно моют и высушивают, и эпоксидный компаунд в качестве связующего, приготовленный из эпоксидной смолы и отвердителя в соотношении 90-94 к 10-6 соответственно. Причем исходные материалы берут в следующем соотношении компонентов: 93,5-94,5 мас.% щебня, 5,0-5,85 мас.% эпоксидной смолы, 0,5-0,65 мас.% отвердителя. После чего их перемешивают, а готовую массу формуют в формах, затем утрамбовывают, после этого выдерживают готовые брикеты и освобождают от форм. Техническим результатом является снижение трудозатрат и времени на получение брикетов. 4 з.п. ф-лы, 2 ил.

Реферат

Изобретение относится к мостостроению и может быть использовано для удаления влаги из толщи дорожной одежды и с проезжей части мостовых сооружений.

Известен патент на изобретение РФ №2338829, МПК E01D 19/08 «УСТРОЙСТВО ДЛЯ ОТВОДА ВОДЫ С ПРОЕЗЖЕЙ ЧАСТИ МОСТОВ». Изобретение относится к мостостроению и может быть использовано в устройствах для отвода воды с проезжей части мостов. Технический результат - отведение воды с высокорасположенной проезжей части мостов. Устройство включает расположенные с продольным уклоном водоотводные лотки, закрепленные к продольным кромкам пролетного строения дренажные трубки, расположенные на проезжей части пролетного строения, и водосборные емкости, расположенные в конце пролетного строения вблизи устоя. Новым является то, что каждый водоотводный лоток выполнен составным из основной части и пристыкованного к ней вблизи устоя дополнительной части с обратным уклоном, образующей с основной частью накопительную емкость со сливным отверстием, при этом каждая водосборная емкость размещена соосно сливному отверстию и состоит из водосливной трубы, имеющей в концевой части сквозные отверстия и торцевую заглушку, и водоприемного колодца, частично заполненного водой, с центральным входным отверстием и сливным патрубком, соединенным через коллектор с очистными сооружениями, причем водосливная труба закреплена в центральном входном отверстии водоприемного колодца. Согласно одному из вариантов выполнения устройства уровень воды в водоприемном колодце превышает уровень расположения сквозных отверстий водосливной трубы.

Недостатком данного решения является то, что для удаления воды используют водоотводные лотки со сливами, что усложняет систему водоотвода, приводит к необходимости ее постоянного обслуживания и тем самым уменьшает срок службы всей системы водоотвода.

Наиболее близким (прототип) к заявляемому изобретению является патент на изобретение РФ №2167907, МПК C10F 7/06 «СПОСОБ ПОЛУЧЕНИЯ БРИКЕТОВ». Изобретение относится к методам производства однородных и комбинированных брикетов в энергетической, металлургической, сельскохозяйственной и других отраслях промышленности. Производство брикетов включает в себя подготовку исходных материалов, их прессование в непрерывном цикле с удалением внешней влаги. Исходные материалы составляют из двух компонентов - основного отжимаемого и дополнительного зернистого материалов. Отжимаемый материал подают в количестве, равном произведению объема пор в зернистом материале на истинную плотность отжимаемого материала. Оба компонента перемешивают и полученную смесь подвергают сжатию до величины 1000-2000 кг/см2 с линейной скоростью сжатия 0,1-10,0 мм/с. При производстве комбинированных брикетов в качестве зернистого материала используют минеральное сырье. Полученную смесь подвергают прессованию. При производстве обезвоженных однородных брикетов в качестве зернистых используют инертные материалы. После получения исходной смеси и прессования брикеты разрушают, полученную смесь рассеивают с выделением из нее обезвоженного материала и этот материал прессуют с получением однородных брикетов, а инертные материалы возвращают обратно в процесс.

Недостатками данного способа является сложность приготовления брикетов, а именно: сжатие до определенной величины при определенной скорости, что требует дополнительных затрат времени и использование сложной измерительной техники, а также вторичная обработка, которая замедляет процесс приготовления брикетов.

Задачей предлагаемого изобретения является уменьшение трудозатрат и времени на получение брикетов для дренажной системы и возможность использования простейших, дешевых материалов.

Поставленная задача решается за счет того, что способ получения брикетов, включающий подготовку исходных материалов, перемешивание, высушивание, уплотнение их, после этого щебень и эпоксидный компаунд перемешивают, а готовую массу формуют в формах, затем утрамбовывают, после чего выдерживают готовые брикеты и освобождают от форм в качестве исходных материалов берут одномерный щебень, который предварительно моют и высушивают, и эпоксидный компаунд в качестве связующего. Используют одномерный щебень фракции 10-15 мм. Эпоксидный компаунд приготавливают из эпоксидной смолы и отвердителя - в соотношении: 90-94 к 10-6. Брикеты изготавливают при следующем соотношении компонентов, масс.%:

Щебень от 93,5 до 94,5

Эпоксидная смола от 5,85 до 5,0

Отвердитель от 0,65 до 0,5.

Брикеты изготавливают в форме параллелепипеда с обеспечением установки в линейных каналах. Брикеты изготавливают в форме усеченной пирамиды с криволинейной поверхностью с обеспечением установки вокруг водоотводной трубки. Брикеты изготавливают заданного размера. Брикеты изготавливают со следующими физико-механическими показателями:

плотность, г/см3 - 1,9-2,0;

прочность на сжатие, МПа (кгс/см2) - 3,5-5,0 (35-50);

пустотность - не менее 60%.

Суть заявляемого изобретения поясняется чертежами, где:

на фиг.1 - изображен проектный контур тоннеля с пробуренными по нему шпурами,

на фиг.2 - изображен проектный контур тоннеля с пробуренными по нему шпурами и прорезанными между ними полосами и шпурами, пробуренными в заданных точках внутри проектного контура тоннеля.

| Таблица №1 | |||

| Состав дренажной смеси (масс.%) | |||

| Наименование | масс.% | масс.% | масс.% |

| Щебень | 93,5 | 94 | 94,5 |

| Смола эпоксидная | 5,85 | 5,42 | 5,0 |

| Отвердитель | 0,65 | 0,58 | 0,5 |

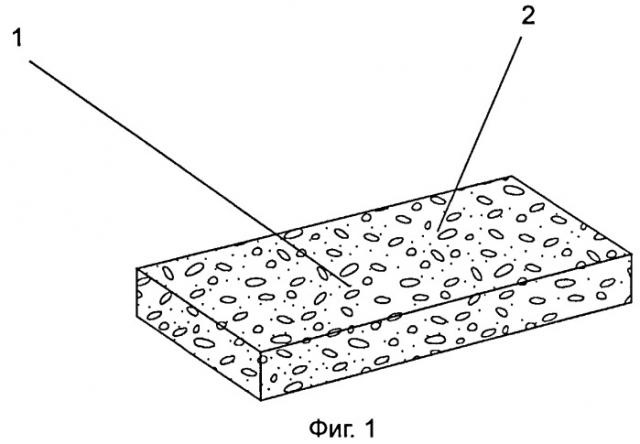

Способ получения брикетов 1, включающий подготовку исходных материалов, перемешивание, высушивание, уплотнение их, после этого щебень и эпоксидный компаунд перемешивают, а готовую массу формуют в формах, затем утрамбовывают, после чего высушивают готовые брикеты 1 и освобождают от форм в качестве исходных материалов берут одномерный щебень, который предварительно моют и высушивают, и эпоксидный компаунд в качестве связующего, (см. фиг.1, 2)

Используют одномерный щебень фракции 10-15 мм. Эпоксидный компаунд приготавливают из эпоксидной смолы и отвердителя - в соотношении: 90-94 к 10-6.

Брикеты 1 изготавливают при следующем соотношении компонентов, масс.%:

Щебень от 93,5 до 94,5

Эпоксидная смола от 5,85 до 5,0

Отвердитель от 0,65 до 0,5. (см. таблицу №1)

Брикеты 1 изготавливают в форме параллелепипеда 2, с обеспечением установки в линейных каналах, (см. фиг.1)

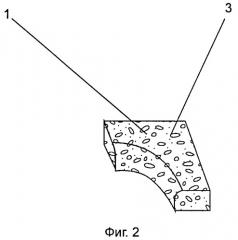

Брикеты 1 изготавливают в форме усеченной пирамиды с криволинейной поверхностью 3 с обеспечением установки вокруг водоотводной трубки (см. фиг.2).

Брикеты 1 изготавливают заданного размера со следующими физико-механическими показателями:

плотность, г/см3 - 1,9-2,0;

прочность на сжатие, МПа (кгс/см2) - 3,5-5,0 (35-50);

пустотность - не менее 60%.

Суть заявляемого изобретения состоит в том, что: получение брикетов 1, включает следующие операции.

1. Готовят исходные материалы: промывают и высушивают щебень, причем используют, например, дробленый гранит фракции 10-15 мм; готовят эпоксидный компаунд из эпоксидной смолы и отвердителя, в качестве которого используют, например, полиэтиленполиамин, в соотношении 90-94 к 10-6 долей соответственно.

2. Перемешивают массу в специальных емкостях, при этом емкость должна быть открыта, так как при перемешивании масса нагревается.

3. Формуют массу в формах, например, опалубочных, причем при изготовлении форм используют любые заданные заказчиком размеры, причем опалубка может быть деревянной.

4. Утрамбовывают массу, например, утяжеленными валиками, при этом, одновременно, выравнивают верхний слой брикетов.

5. Выдерживают брикеты 1 в опалубочных формах не менее 12 часов, для застывания, а до полного отвердения не менее 24 часов.

6. Освобождают брикеты 1 от форм путем снятия опалубки.

7. Брикеты 1 изготавливают двух видов:

Для каналов линейного направления в форме параллелепипеда 2.

Для соединения линейных каналов в местах установки водоотводных трубок на проезжей части мостовых сооружений в форме усеченной пирамиды с криволинейной поверхностью 3.

8. Брикеты 1 изготавливают со следующими прочностными характеристиками:

плотность, г/см3 - 1,9-2,0;

прочность на сжатие, МПа (кгс/см2) - 3,5-5,0 (35-50);

пустотность - не менее 60%.

Дренажные каналы устраивают после установки дренажных и водоотводных трубок. Способ устройства дренажного канала зависит от того, в каком слое дорожной одежды он расположен, например, в толще защитного слоя на железобетонной плите проезжей части в местах, обозначенных проектом образуют штрабу для укладки дренажного материала, брикетов, или оставляют штрабу в толще защитного слоя. В штрабу укладывают брикеты вплотную друг к другу без склейки между собой. Укладка на дренажные каналы бетона или раствора не допустима, но если есть необходимость в этом, то на канал следует уложить толстый геотекстильный материал, например, дорнит. При этом необходимо следить, чтобы укладочная техника в процессе работ не наезжала на канал.

Дренажные брикеты применяют для устройства дренажных каналов систем водоотвода в автодорожных, железнодорожных мостовых и тоннельных сооружениях, а также в гражданском строительстве.

Дренажные брикеты могут применяться при строительстве во всех климатических зонах.

При сравнении способов дальнейшего использования брикетов по заявленному изобретению со способами использования дренажных материалов, получаемых на месте укладки, выявлены следующие существенные преимущества:

1. Получаем калиброванный материал, брикеты, имеющие свой паспорт с указанием всех физико-механических характеристик с гарантиями производителя, с необходимой фильтрацией и плотностью в соответствии с техническими условиями СТО-18819798.006-2009.

2. Отпадает необходимость выполнения многих операций на месте укладки дренажа, таких как:

2.1. Просеивание щебня;

2.2. Мытье щебня и утилизация воды от этой операции;

2.3. Просушивание щебня;

2.4. Лабораторные взвешивания долевых и весовых частей компонентов;

2.5. Складирование и хранение компонентов с использованием утепленных складских помещений;

2.6. Технологические работы, связанные с производством компаунда;

2.7. Дополнительные временные затраты на отверждение и набор прочности дренажного материала;

2.8. Необходимость лабораторных исследований для снятия характеристик готового дренажного материала;

2.9. Утилизация разовых тарных приспособлений;

2.10. Необходимость очистки подготовительного и строительного инвентаря;

3. В нашем способе нет нарушения экологического режима на месте укладки дренажного материала.

Задача решена за счет того, что в качестве исходных материалов берут одномерный щебень, который предварительно моют и высушивают, и эпоксидный компаунд в качестве связующего, после чего их перемешивают, а готовую массу формуют в формах, затем утрамбовывают, после этого выдерживают готовые брикеты и освобождают от форм. Используя при этом общеизвестные, не дорогие материалы.

Промышленная применимость заключается в том, что для осуществления заявляемого способа используют известное оборудование, применяемое в различных областях и не требующее дополнительного изготовления и доработки.

Все вышеизложенное свидетельствует о решении поставленной задачи, а именно: уменьшение трудозатрат и времени на получение брикетов для дренажной системы с максимальной экономичностью и безопасностью.

Перечень позиций

1. Брикет

2. Брикет в форме параллелепипеда

3. Брикет в форме усеченной пирамиды с криволинейной поверхностью

1. Способ получения брикетов, включающий подготовку исходных материалов, перемешивание, высушивание и уплотнение их, отличающийся тем, что в качестве исходных материалов берут одномерный щебень фракции 10-15 мм, который предварительно моют и высушивают, и эпоксидный компаунд в качестве связующего, приготовленный из эпоксидной смолы и отвердителя в соотношении 90-94 к 10-6 соответственно, причем исходные материалы берут в следующем соотношении компонентов, мас.%:

| Щебень | 93,5-94,5 |

| Эпоксидная смола | 5,0-5,85 |

| Отвердитель | 0,5-0,65, |

2. Способ по п.1, отличающийся тем, что брикеты изготавливают в форме параллелепипеда с обеспечением установки в линейных каналах.

3. Способ по п.1, отличающийся тем, что брикеты изготавливают в форме усеченной пирамиды с криволинейной поверхностью с обеспечением установки вокруг водоотводной трубки.

4. Способ по п.1, отличающийся тем, что брикеты изготавливают заданного размера.

5. Способ по п.1, отличающийся тем, что брикеты изготавливают со следующими физико-механическими показателями:плотность, г/см3 - 1,9-2,0;прочность на сжатие, МПа (кгс/см2) - 3,5-5,0 (35-50);пустотность - не менее 60%.