Способ производства керамических изделий и комплекс для осуществления этого способа

Иллюстрации

Показать всеИзобретение относится к производству строительных керамических материалов, преимущественно кирпичей. Техническим результатом изобретения является уменьшение трещинообразования на изделиях в процессе термообработки. Способ производства керамических изделий включает формование изделий методом полусухого прессования, их выдержку при цеховой температуре, сушку горячим теплоносителем и обжиг. При этом сформированные изделия размещают в кассетах решетчатой конструкции с зазорами друг относительно друга, а выдержку и сушку изделий в кассетах производят последовательно в одной сушильной камере шахтного типа. После сушки изделия в кассетах перегружают в открытую шахту для их нормализации перед обжигом в условиях цеховой температуры и влажности. 2 н. и 4 з.п. ф-лы, 4 ил.

Реферат

Область техники, к которой относится изобретение

Изобретение относится к производству строительных керамических материалов, преимущественно кирпичей.

Уровень техники

Известен способ производства строительных керамических изделий (см. патент RU 2046708, МПК: В28В 15/00, F27B 1/20, опубл. 27.10.1995 г.), включающий формование изделий методом полусухого прессования, сушку горячим теплоносителем и последующий обжиг в шахтной печи. К недостаткам известного способа следует отнести повышенное трещинообразование, что обусловлено сушкой свежесформированных изделий с разновеликими внутренними напряжениями, оставшимися после прессования, а также быстрым переходом от сушки к обжигу, при котором оставшаяся после сушки в центре изделия влага способствует появлению внутренних напряжений в начальной стадии обжига. Наличие внутренних напряжений, в обоих случаях, является причиной появления трещин в процессе термической обработки.

Известен способ изготовления керамических изделий (патент SU 104187, МПК: С04В 33/30, от 09.02.1956 г.), включающий провялку свежесформированных изделий без нагрева в условиях периодической работы вентиляционной системы и последующую окончательную сушку, проводимые в одной и той же сушилке. За счет выдерживания изделий после формования предварительно сушке, т. н. провялки, происходит выравнивание механических напряжений по телу сырца, что позволяет уменьшить трещинообразование и снизить количество получаемого при сушке брака.

Известен способ изготовления кирпича-сырца (см. патент SU 561715, МПК: С04В 33/30, опубл. 15.06.1977 г.), включающий предварительный прогрев изделий пропусканием токов промышленной частоты с помощью контактных электродов, сушку в противотоке с газообразным теплоносителем, имеющим на входе в сушилку температуру 35-37°С и влажность 85%, а на выходе из нее температуру 67-70°С и влажность 10-15%, и последующий обжиг. Однако применение электропрогрева изделий усложняет процесс изготовления, делает его энергозатратным.

В качестве наиболее близкого, по наличию сходных существенных признаков, аналога для заявляемого способа производства керамических изделий принят способ, реализуемый при работе технологической линии для производства керамических материалов (см. патент RU 84300 U1, МПК: В28В 15/00, опубл. 10.07.2009 г.). Этот способ включает формование изделий методом полусухого прессования, их выдержку при цеховой температуре, сушку горячим теплоносителем и последующий обжиг.

Благодаря тому, что предварительно сушке изделия выдерживают в течение одних-двух суток, без нагревания в производственном цеху, происходит выравнивание разновеликих внутренних напряжений, остающихся после прессования, и происходит некоторая подсушка сырца.

К недостаткам упомянутого способа следует отнести то, что изделия сразу после сушки подвергают обжигу. В процессе сушки сырец теряет не всю влагу, часть ее остается и сосредотачивается в ядре, ближе к центру кирпича, вследствие градиента влагопереноса, направленного в сторону более холодных слоев изделия. Если такой сырец сразу подать на обжиг, в нем возникнут напряжения и деформации, приводящие к образованию трещин.

Технологическая линия для производства керамических материалов, согласно упомянутому патенту RU 84300, содержит пресс для полусухого прессования, туннельную сушилку и туннельную обжиговую печь, основным недостатком использования которых являются большие занимаемые производственные площади.

В качестве наиболее близкого, по наличию сходных существенных признаков, аналога для заявляемого комплекса принята поточная линия для изготовления строительных керамических изделий (см. патент RU 2046708, МПК: В28В 15/00, опубл. 27.10.1995), содержащая формовочный участок с прессом для полусухого прессования, вертикальную сушильную камеру (сушило) и шахтную печь для обжига, соединенные системой рециркуляции теплоносителя.

С формовочного участка изделия-сырцы подаются конвейером к сушильной камере, где подхватываются рабочей ветвью элеватора, перемещающего изделия через сушило. Между сушилом и печью установлено передающее устройство в виде холостого рольганга, по которому высушенные изделия сразу поступают в обжиговую печь. При этом корпус сушильной камеры, кожух рольганга и шахта печи объединены в общий противоточный воздушный тракт.

К недостаткам наиболее близкого аналога можно отнести низкое качество получаемых изделий, вследствие повышенного трещинообразования, что обусловлено подачей свежеотформованных изделий на сушку и после нее - сразу на обжиг.

Раскрытие изобретения

Заявляемое изобретение направлено на повышение выхода качественной готовой продукции. Достигаемый при этом технический результат заключается в повышении качества готовых изделий и уменьшении трещинообразования в процессе термообработки изделий.

Технический результат достигается благодаря тому, что в способе производства керамических изделий, включающем формование изделий методом полусухого прессования, их выдержку при цеховой температуре, сушку горячим теплоносителем и обжиг, согласно заявляемому изобретению, сформированные изделия размещают в кассетах решетчатой конструкции с зазором друг относительно друга, выдержку и сушку изделий в кассетах производят последовательно в одной сушильной камере шахтного типа, а после сушки изделия в кассетах перегружают в открытую шахту для их нормализации перед обжигом в условиях цеховой температуры и влажности.

На достижение технического результата направлены и усовершенствования комплекса для производства керамических изделий, содержащего пресс для полусухого прессования, сушило и шахтную печь для обжига, связанные системой рециркуляции теплоносителя.

Упомянутые усовершенствования заключаются в том, что на выходе пресса размещен пост укладки сформированных изделий в кассеты ячеисто-решетчатой конструкции, сушило выполнено в виде блока сушильных камер шахтного типа, каждая из которых оснащена устройством загрузки-выгрузки кассет с изделиями и управляемой системой приточно-вытяжной вентиляции, при этом между блоком сушильных камер и шахтной печью размещена камера нормализации в виде открытой шахты, в нижней части которой установлено устройство загрузки кассет с изделиями, а в верхней - устройство разгрузки кассет, взаимодействующее с формирователем садки шахтной печи.

Основным отличием заявляемого решения является то, что после сушки изделия в кассетах перегружают в открытую шахту и подвергают нормализации перед обжигом в условиях цеховой температуры и влажности.

Под «нормализацией» понимается выдержка, выстаивание высушенных изделий в нормальных условиях при цеховой температуре и влажности, сопровождающееся некоторым охлаждением изделий, в процессе которого происходит выравнивание влажности, т.е. перераспределение остаточной после сушки влаги по телу кирпича: из центра к периферии (градиент влажности всегда направлен в сторону более прохладных, т.е. остывающих внешних слоев).

Равномерное распределение влаги по телу кирпича, подаваемого на обжиг, позволяет исключить напряжения, возникающие в изделии на начальной стадии обжига. В результате уменьшается образование трещин, повышается качество готовых изделий, снижается процент брака.

При этом созданы наиболее благоприятные условия для снятия и отвода влаги с поверхности остывающих изделий. За счет того, что изделия размещены в кассетах решетчатой конструкции с зазорами друг относительно друга, а нормализация (выдержка после сушки предварительно обжигу) изделий, размещенных в кассетах, производится в открытой вертикальной шахте, в совокупности обеспечивается создание наиболее благоприятных условий для взаимодействия с сушильным агентом. Все изделия в пределах столба шахты равномерно взаимодействуют с омывающим их воздухом, нагревающимся от изделий и поднимающимся снизу вверх, обеспечивающим отвод влаги от изделий.

Повышению качества готовой продукции и высокой сохранности изделий способствует также то, что свежесформированные изделия - сырцы, сразу укладывают на кассеты, размещая их с зазорами один относительно другого в продольных и поперечных рядах, и все последующие операции выдержки, сушки и нормализации производят с изделиями, размещенными в кассетах. В результате до минимума сокращено количество перемещений сырых изделий и воздействий на изделия до набора ими достаточной прочности. Только перед обжигом изделия извлекают из кассет и формируют из них садку для обжига.

Выдержку изделий-сырцов после прессования, по сути, можно отнести к первоначальному этапу сушки, осуществляемому без нагрева и без подачи теплоносителя. Проведение выдержки и последующей сушки в одной сушильной камере также способствует минимизации перемещений, сокращению механических повреждений, и, как следствие, повышению качества готовой продукции.

Достижению технического результата (повышению качества готовой продукции) способствует также следующее.

В процессе выдержки осуществляют периодическую продувку камеры атмосферным воздухом.

Сушку, предпочтительно, осуществляют с поэтапным изменением температуры и влажности теплоносителя, причем на первом этапе подают теплоноситель с температурой 50-80°С и влажностью 70-90%, а на втором этапе - с температурой 80-120°С и влажностью 50-80%. Использование теплоносителя с высокой влажностью и невысокой температурой на первом этапе, а более сухого и горячего теплоносителя на втором этапе способствует равномерности сушки, и снижению вероятности образования трещин.

Для выдержки и сушки используют сразу несколько камер шахтного типа. Каждая из камер оснащена устройством загрузки-выгрузки кассет с изделиями, выполненным, например, в виде стола-гидроподъемника, и управляемой системой приточно-вытяжной вентиляции, что обеспечивает возможность последовательного осуществления в каждой из этих камер всех этапов сушки, в том числе предварительной ей выдержки.

Одновременно в камерах проводят разные этапы сушки (см. пример ниже), последовательно сменяющие друг друга в каждой камере.

Обжиг производят в шахтной печи

В целом комплекс, в котором использованы вертикальные камеры для выдержки, сушки и нормализации, и шахтная печь для обжига, характеризуется минимальными занимаемыми производственными площадями и минимальными транспортными системами, что способствует его экономичности.

Краткое описание чертежей

Сущность заявляемого способа термообработки керамических изделий поясняется на примере работы предлагаемого комплекса и поясняется чертежами, где

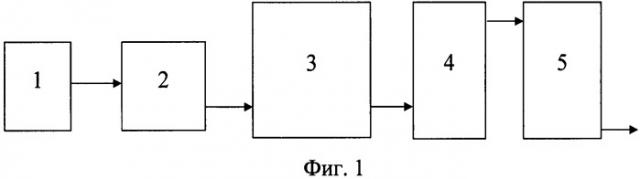

на фиг.1 - общая схема комплекса;

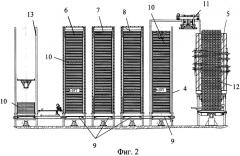

на фиг.2 - часть комплекса, предназначенная для термообработки;

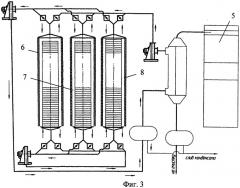

на фиг.3 - схема организации тепловых потоков;

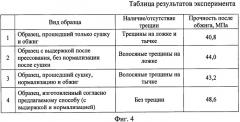

на фиг.4 - таблица результатов эксперимента.

Осуществление изобретения

Комплекс для производства керамических изделий содержит размещенные в технологической последовательности пресс 1 для полусухого прессования, пост 2 укладки сформированных изделий в кассеты, блок 3 сушильных камер, камеру 4 нормализации и шахтную печь 5 для обжига (см. фиг.1).

Блок 3 состоит (см. фиг.2) из трех теплоизолированных сушильных камер 6, 7, 8 шахтного типа, каждая из которых оснащена гидроподъемником 9 для загрузки и выгрузки кассет 10 с изделиями и управляемой системой приточно-вытяжной вентиляции, связанной с системой рециркуляции теплоносителя.

В нижней части шахты камеры 4 нормализации установлен аналогичный гидроподъемник 9 для загрузки кассет с изделиями, в ее верхней части размещено устройство 11 разгрузки кассет, взаимодействующее с формирователем садки шахтной печи 5 (на чертежах не показан).

Работа комплекса осуществляется следующим образом.

Сформированный на прессе 1 кирпич-сырец поступает на пост 2 для укладки в кассеты 10. Кассеты 10 представляют собой ячеисто-решетчатую конструкцию, сваренную из элементов уголкового профиля. Элементы уголкового профиля формируют ячейки. Полки профиля служат для удержания кирпича, нижняя поверхность которого при этом остается открытой для возможности омывания теплоносителем. Между изделиями в продольных и поперечных рядах выдерживаются зазоры, достаточные для прохождения теплоносителя (сушильного агента).

Заполненные кассеты 10 направляются по транспортеру к одной из трех сушильных камер, к той, что свободна. Изначально свободны все три камеры, поэтому для ясности понимания обозначим первую заполняемую камеру как камера 6.

Посредством гидроподъемника 9 заполняют снизу вертикальный канал (шахту) камеры 6 кассетами 10 с кирпичом-сырцом. После заполнения низ шахты закрывается раздвижными конструкциями для сохранения теплового режима.

На первом этапе обработки кирпич-сырец выдерживают в камере 6 без нагрева, при цеховой температуре, осуществляя периодическое включение вентиляции для продувки камеры от излишней влажности. В процессе выдержки происходит выравнивание разновеликих внутренних напряжений, оставшихся после прессования. Вместе с тем, т.к. прессование производится из теплого пресс-порошка (30-35°С), а градиент влагопереноса всегда направлен к холодной стороне, происходит перемещение влаги из внутренних слоев к периферии изделия, что в последующем способствует равномерности сушки.

Пока в камере 6 идет процесс выдержки, заполняют кирпичом-сырцом вторую сушильную камеру 7.

По окончании первого этапа - выдержки, в камеру 6 подают теплоноситель, с температурой 50-80°С и влажностью 70-90%, осуществляется второй этап обработки уже с подачей теплоносителя (сушка).

В это же время во второй заполненной камере 7 производят процесс выдержки изделий и заполняют кирпичом-сырцом камеру 8.

Через заданное время в камере 6 увеличивают температуру до 80-120°С и понижают влажность сушильного агента до 50-80%, производят третий этап обработки, регулируя направление подачи теплоносителя и рециркулята.

В то же время в камеру 7, где завершился этап выдержки, подают теплоноситель с температурой 50-80°С и влажностью 70-90%, осуществляют первый этап сушки.

В качестве теплоносителя для сушки используют воздух, подогретый через теплообменник отходящими дымовыми газами от печи 5, который подают на последний этап сушки, в примере это камера 6. Из камеры 6 более влажный, т.к. насытился испаряющейся влагой, и менее горячий воздух подают в камеру 7 на начальный этап сушки (см. фиг.3). Тепловой поток в сушила нагнетается с помощью вентиляторов.

В третьей заполненной камере 8 идет процесс выдержки изделий: трубопроводы подачи теплоносителя перекрыты, периодически включается продувка камеры обычным цеховым воздухом.

Все этапы выдержки-сушки производятся последовательно в одной и той же камере, изделия не перегружаются. Одновременно в камерах 6-8 идут разные этапы обработки.

В процессе сушки сырец теряет влажность до 2-3%. Остаточная влажность сосредотачивается в ядре, ближе к центру кирпича. Если такой сырец сразу подать на обжиг, возникнут напряжения и деформации, приводящие к образованию трещин. Поэтому по окончании процесса сушки изделия в кассетах перегружают из сушильной камеры 6 в камеру нормализации 4, открытую снизу и сверху для доступа воздуха из цеха.

Размещенные в кассетах решетчатой конструкции изделия равномерно обдуваются поднимающимся снизу вверх, за счет нагрева от горячих изделий, воздухом, который обеспечивает некоторое охлаждение изделий и отвод выделившейся влаги. По мере остывания, оставшаяся после сушки влага равномерно перераспределяется по телу кирпича, что в последствии способствует снижению напряжений на начальной стадии обжига.

Разгрузку камеры 4 нормализации производят через верх, где кассету 10 с изделиями поднимают до уровня рольганга с манипулятором 11, который перекладывает изделия на горизонтальную тележку. Заполненная тележка перемещается к шахтной печи 5, где манипулятор-укладчик формирует слои садки 12. Пустые кассеты 10 по рольгангу направляются в накопитель 13 пустых кассет. Таким образом, камера 4 нормализации дополнительно выполняет функции питателя шахтной печи 5.

Обжиг кирпича производится в шахтной печи 5 посредством горелок, работающих на природном газе. Столб садки 10, формируемый сверху, движется сверху вниз под действием сил тяжести, последовательно проходя все технологические температурные зоны обжига. Нижние слои садки удаляются из печи снижателем и далее приводным цепным конвейером, перемещающим обожженные изделия к пакетировщику.

В конкретных условиях производства время первого этапа - выдержки кирпича-сырца составило от 2,5 до 7,5 часов, время каждого из этапов сушки составило от 9 до 9 часов 40 минут, а время нормализации перед обжигом - от 2 до 9 часов. Конкретное время всех упомянутых этапов связано с конкретными условиями производства, используемым видом сырья, размерами камер, печи, режимами обжига. Поэтому определяется индивидуально в каждом случае.

Полученные заявляемым способом керамические изделия, прошедшие стадии выдержки перед сушкой и нормализации после сушки перед обжигом, практически не имеют трещин и характеризуются прочностью 48,6 МПа.

Результаты сравнений образцов, изготовленных разными способами, приведены в таблице (см. фиг.4). Они наглядно показывают преимущества изделий, изготовленных согласно заявляемому изобретению.

1. Способ производства керамических изделий, включающий формование изделий методом полусухого прессования, их выдержку при цеховой температуре, сушку горячим теплоносителем и обжиг, отличающийся тем, что сформированные изделия размещают в кассетах решетчатой конструкции с зазорами друг относительно друга, выдержку и сушку изделий в кассетах производят последовательно в одной сушильной камере шахтного типа, а после сушки изделия в кассетах перегружают в открытую шахту для их нормализации перед обжигом в условиях цеховой температуры и влажности.

2. Способ по п.1, отличающийся тем, что сушку осуществляют с поэтапным изменением температуры и влажности теплоносителя, причем на первом этапе подают теплоноситель с температурой 50-80°С и влажностью 70-90 %, а на втором этапе - с температурой 80-120°С и влажностью 50-80 %.

3. Способ по п.1, отличающийся тем, что для выдержки и сушки используют несколько камер шахтного типа, в которых одновременно осуществляют разные этапы, последовательно сменяющие друг друга в каждой камере.

4. Способ по п.1, отличающийся тем, что выдержку осуществляют в условиях периодической продувки атмосферным воздухом.

5. Способ по п.1, отличающийся тем, что обжиг производят в шахтной печи.

6. Комплекс для производства керамических изделий, содержащий пресс для полусухого прессования, сушило и шахтную печь для обжига, связанные системой рециркуляции теплоносителя, отличающийся тем, что на выходе пресса размещен пост укладки сформированных изделий в кассеты ячеисто-решетчатой конструкции, сушило выполнено в виде блока сушильных камер шахтного типа, каждая из которых оснащена устройством загрузки-выгрузки кассет с изделиями и управляемой системой приточно-вытяжной вентиляции, при этом между блоком сушильных камер и шахтной печью размещена камера нормализации в виде открытой шахты, в нижней части которой установлено устройство загрузки кассет с изделиями, а в верхней - устройство разгрузки кассет, взаимодействующее с формирователем садки шахтной печи.