Способ изготовления мембраны для выделения водорода из газовых смесей

Иллюстрации

Показать всеИзобретение относится к области водородной энергетики. Cпособ изготовления мембраны для выделения водорода из газовых смесей включает нанесение на поверхность мембраны на базе металлов 5 группы слоя палладия или его сплавов. Перед нанесением палладия или его сплавов мембрану рекристаллизуют путем ее прогрева в вакууме или в атмосфере инертного газа до температуры, равной 0,8-0,9 температуры плавления материала мембраны. Изобретение обеспечивает повышение термической стабильности палладиевого покрытия на поверхности мембраны и сохранение постоянства скорости пропускания водорода мембраной. 1 табл., 4 ил.

Реферат

Настоящее изобретение относится к области водородной энергетики, выделения водорода из газовых смесей, получения особо чистого водорода.

В настоящее время происходит резкое увеличение потребления водорода, связанное, в частности, с особой ролью, которая отводится прямому, минуя тепловой цикл, преобразованию химической энергии водорода в электричество с помощью топливных элементов (автомобили, подводные лодки, ноутбуки, «умные» дома и т.д.), для работы которых требуется водород с чистотой не хуже 99,00-99,999%. Большую часть водорода производят сейчас и будут производить в ближайшем будущем с помощью риформинга органического сырья, в результате которого образуется газовая смесь, из которой требуется выделить водород.

Одним из распространенных способов выделения водорода из газовых смесей является его диффузионная очистка с помощью различного типа металлических мембранных фильтров, которые изготавливают на основе палладия и его сплавов. Палладиевые фильтры, однако, имеют ряд недостатков, к которым следует отнести их высокую стоимость, недостаточную для ряда приложений производительность выделения водорода, связанную с неудовлетворительными термодинамическими характеристиками палладия и ряда его сплавов в отношении растворения/пропускания водорода, а также ограниченный срок службы и невысокую надежность из-за возникновения в материале мембраны микротечей.

С другой стороны, известно, что переходные металлы V группы: ванадий, ниобий и тантал, обладают более высокой проницаемостью по отношению к водороду, чем палладий и палладий-серебряные сплавы, благодаря уникальному сочетанию большой теплоты растворения и большой скорости междоузельной диффузии растворенного в металле водорода (намного большей, чем в случае палладия). Металлы V группы, в особенности ванадий и ниобий, также намного дешевле и доступнее, чем палладий, обладают хорошими механическими свойствами и легко обрабатываемы (в частности, обладают хорошей дуктильностью, позволяющей получать тонкие фольги методом проката). Однако использование благоприятных характеристик этих металлов в известной мере затруднено из-за высокой химической активности их поверхности, которая обычно покрыта плотными пленками окислов, быстро образующимися при взаимодействии с воздухом, парами воды и т.д. Оксидные пленки радикально снижают скорости растворения и выделения водорода через поверхность металла, делая мембраны малопроницаемыми для водорода.

Указанная проблема преодолевается путем нанесения тонких слоев палладия на поверхности мембраны из металла V группы. Такая композитная мембрана, состоящая из сравнительно толстого (доли мм) ванадия, ниобия или тантала и двух тонких палладиевых покрытий (толщиной в доли мкм) на обеих поверхностях позволяет удачно соединить благоприятные свойства обоих металлов: высокую проницаемость для водорода толщи основного металла и высокие скорости растворения/выделения водорода сквозь не подверженную окислению, химически стойкую и стабильную поверхность благородного металла палладия.

Поэтому создание таких мембран является важной задачей для развития водородной энергетики и ему уделяется особое внимание.

Известен, в частности, «Способ нанесения палладия» (Method for plating palladium) (см. [1] патент US 005149420, М. кл. C25D 3/02, 5/34, 5/38, 3/50, опубл. 22.09.1992 г.), в котором описан способ нанесения палладия на металлы из группы, состоящей из ниобия, ванадия и тантала и их сплавов, отличающийся тем, что для обеспечения хорошего сцепления покрытия с реальной (шероховатой) поверхностью покрываемого металла, поверхность последнего перед покрытием палладием гидрируют электролитическим образом до образования металлического гидрида с последующей металлизацией поверхности палладием. Образованный таким образом гидрид растворяют в толще металла при повышенной (200-300°С) температуре. Известный способ предназначен для создания мембран для выделения водорода и может быть использован в различных отраслях водородной энергетики. Однако при использовании покрытия из палладия имеется ряд нежелательных явлений, одним из главных среди которых является низкая термическая стабильность палладиевого покрытия, что приводит к малому ресурсу работы мембраны и быстрому снижению скорости пропускания водорода мембраной из-за нарушения целостности покрытия.

Известен также «Процесс выделения водорода» (Hydrogen separation process) (см. [2] патент US 007947116, М.кл. B01D 53/22, опубл. 24.05.2011 г.), представляющий собой способ выделения водорода из водородосодержащей газовой смеси путем пропускания водорода сквозь водородопроницаемую мембрану. При этом водородопроницаемая мембрана может быть изготовлена из таких металлов, как ванадий, ниобий, тантал, цирконий и их сплавы, а обе ее поверхности могут быть покрыты палладием или его сплавами с такими металлами, как серебро, медь, золото, платина, и их комбинациями. Палладиевое покрытие (или покрытие из сплавов палладия) на поверхности таких металлов, как ванадий, ниобий, тантал, цирконий и их сплавы, является термически нестойким и разрушается при работе при повышенных температурах и высоких давлениях водорода. В то же время никаких специальных мер защиты против этого явления в известном способе не предпринято. В результате срок службы водородопроницаемой мембраны оказывается недостаточным и наблюдается снижение скорости пропускания водорода мембраной во времени.

За прототип выбран способ, описанный в [2].

Достигаемым результатом предлагаемого технического решения является увеличение срока службы и сохранение постоянства скорости пропускания водорода мембраной благодаря повышению термической стабильности палладиевого покрытия.

Достижение указанного результата обеспечивается в предлагаемом способе изготовления мембраны для выделения водорода из газовых смесей, при котором на поверхность мембраны на базе металлов 5 группы (ванадия, ниобия или тантала) или их сплавов наносят слой палладия или его сплавов, отличающийся тем, что перед нанесением палладия или его сплавов мембрану рекристаллизуют путем ее прогрева в вакууме или в атмосфере инертного газа до температуры, равной 0.8-0.9 температуры плавления материала мембраны.

Влияние отличий на достижение технического результата заключается в следующем.

В процессе эксплуатации мембран из металлов 5 группы с защитно-каталитическим покрытием их поверхностей из палладия или его сплавов при рабочих (400-600°С) температурах наблюдается деградация свойств покрытия, заключающаяся в изменении его морфологии. При этом происходит обнажение части подложки, так называемая коалесценция, в результате которой на поверхности мембраны вместо защитно-каталитического покрытия оказывается основной материал мембраны: металл 5 группы Таблицы Менделеева, ниобий, тантал или ванадий, которые в силу высокой химической активности своей поверхности активно вступают в реакцию с компонентами газовой смеси с образованием оксидных соединений, практически непроницаемых для водорода.

Главной причиной такой деградации свойств покрытий является диффузия материала покрытия внутрь основного материала мембраны. Как известно, диффузия в кристаллах может осуществляться как по дефектам кристаллической решетки и границам зерен, так и сквозь регулярную решетку металла (транскристаллическая диффузия). При этом диффузия по дефектам кристаллической решетки и границам зерен происходит существенно быстрее, чем транскристаллическая диффузия: отношение величин энергий активации диффузии по границам зерен и транскристаллической диффузии составляет 0.4-0.6.

Обычно для изготовления мембран используют холоднокатаную фольгу, имеющую мелкокристаллическую структуру с характерным размером зерен масштаба нескольких микрон, которые в процессе производства мембраны (проката металлической фольги) сильно деформированы (вытянуты в направлении проката). Кроме того, такая фольга чрезвычайно дефектна. Рекристаллизация (прогрев в вакууме или в атмосфере инертного газа до температуры, равной 0.8-0.9 температуры плавления материала мембраны) приводит к появлению крупнокристаллической структуры и к радикальному, в сотни раз и более, увеличению характерного размера зерен. Одновременно происходит отжиг дефектов материала. Все это уменьшает скорость диффузии материала покрытия в глубь материала мембраны и способствует увеличению срока службы покрытия (мембраны) и сохранению постоянства скорости пропускания водорода мембраной благодаря повышению термической стабильности покрытия.

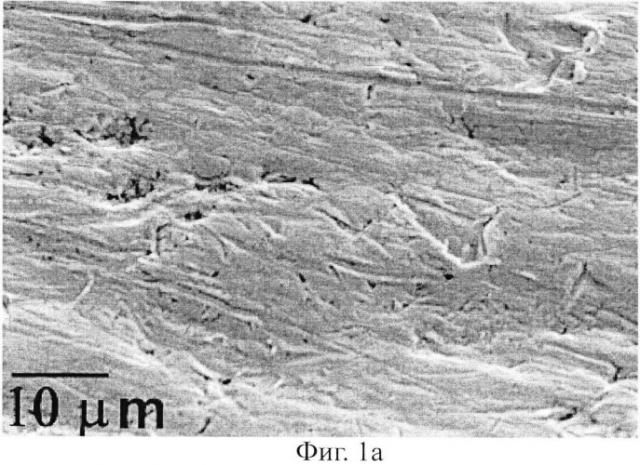

Рассмотрим пример реализации предлагаемого технического решения. Для изготовления мембран для выделения водорода были использованы холоднокатаные металлические фольги производства ООО «СпецМеталлМастер». В качестве примера на фиг.1а приведена сделанная с помощью сканирующего электронного микроскопа микрофотография холоднокатаной ванадиевой фольги до ее высокотемпературного отжига в вакууме. На фиг.1а хорошо видна дефектная структура поверхности фольги.

Далее фольги из металлов 5 группы были подвергнуты высокотемпературному нагреву/отжигу в вакууме. Режимы этой процедура представлены в таблице.

| Таблица | ||

| Режимы отжига образцов ванадиевой, ниобиевой и танталовых фольг | ||

| Материал | Температура прогрева, К | Время выдержки на максимальной температуре, мин |

| Ванадий | 1884 | 5 |

| Ниобий | 2410 | 5 |

| Тантал | 2840 | 5 |

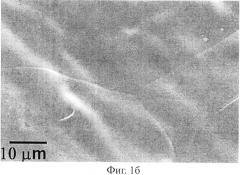

Результаты высокотемпературного отжига представлены на фиг.16. Как видно, отжиг приводит к появлению хорошо наблюдаемой крупнокристаллической структуры, с характерным размером зерен в сотни микрон.

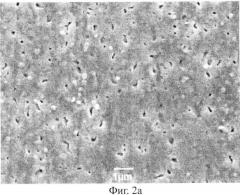

На следующем этапе холоднокатаные и отожженные фольги были покрыты защитно-каталитическим слоем палладия толщиной 250 нм и прогреты в вакууме до различных температур. Как и на первом этапе, наличие и степень изменения морфологии покрытий наблюдались с помощью сканирующего электронного микроскопа. На фиг.2а представлен образец ванадиевой фольги с нерекристаллизованной подложкой, покрытый слоем палладия толщиной 250 нм и прогретый при температуре 450°С, а на фиг.2б образец ванадиевой фольги с рекристаллизованной подложкой, покрытый слоем палладия толщиной 250 нм и прогретый при температуре 500°С. Как видно, образец ванадиевой фольги с рекристаллизованной подложкой (фиг.2б) оказался существенно более термически стабилен: если прогрев образца с неотожженной подложкой при температуре 450°С (фиг.2а) привел к появлению пористости покрытия и его отслаиванию от подложки, то образец с рекристаллизованной подложкой не показал каких-либо изменений даже при более высоком, до 500°С прогреве.

Специально поставленные эксперименты по пропусканию водорода сквозь композитные мембраны, изготовленные соответственно на базе рекристаллизованных и нерекристаллизованных фольг, показали существенно более высокую стабильность проницаемости мембран с рекристаллизованной подложкой.

Способ изготовления мембраны для выделения водорода из газовых смесей, при котором на поверхность мембраны на базе металлов 5 группы (ванадия, ниобия, тантала) или их сплавов наносят слой палладия или его сплавов, отличающийся тем, что перед нанесением палладия или его сплавов мембрану рекристаллизуют путем ее прогрева в вакууме или в атмосфере инертного газа до температуры, равной 0.8-0.9 температуры плавления материала мембраны.